加工中心主軸錐孔嚴重損傷簡易修復方法

張 強

(山西平陽重工機械有限責任公司,山西侯馬 0 430020)

0 引言

公司一臺DMU1O3V 立式加工中心在進行工件銑外圓工序時,出現異常尖叫聲后操作工緊急停車,手動恢復到安全區域檢查,發現工件外圓斷續加工,刀柄在主軸錐孔內能夠晃動,主軸錐孔口部有嚴重擠壓損傷。操作工人害怕因設備損壞受到公司設備部門處理,就利用手持風砂輪對主軸錐孔損傷部位進行打磨,插入刀具后加工工件精度基本喪失,不能滿足工藝要求后申請公司設備維修部門修理。

1 現場檢查

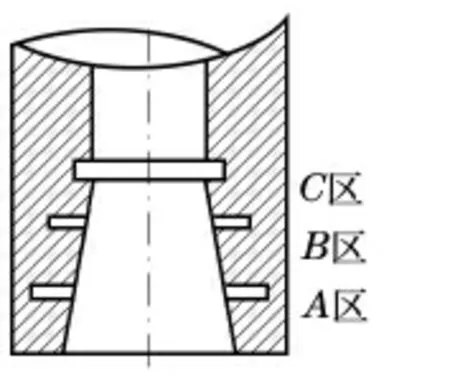

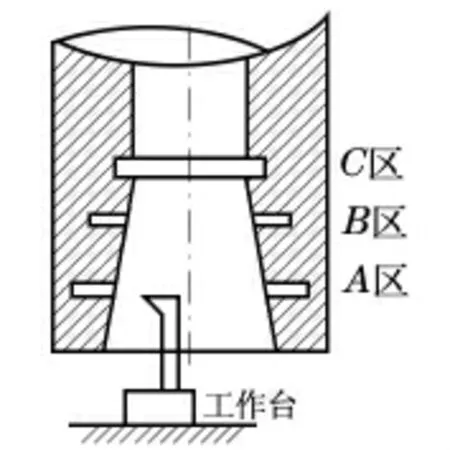

(1)主軸錐孔內部結構如圖1 所示。

(2)主軸錐孔底部到孔內(Z 軸方向)13 mm 左右、深度1 周(1~2)mm 不均勻砂輪打磨痕跡。

圖1 主軸錐孔內部結構

(3)主軸拉爪鎖緊、松開功能正常,拉爪無斷裂。

(4)主軸精度檢測。①L=30 mm時,主軸徑跳0.02 mm,主軸端跳0.005 mm;②L=300 mm 時,主軸徑跳0.7 mm,主軸端跳0.01 mm。

(5)主軸檢驗棒鎖緊后,用力來回推能明顯感覺到錐柄在錐孔內晃動。

(6)損傷及打磨部位是幾乎整個A 區。

2 原因分析

(1)錐孔底部損傷應該是刀柄與主軸錐孔之間發生高速相對位移、摩擦造成的。

(2)造成位移的原因是拉爪機構拉力不足沒有拉緊、拉爪斷裂損壞、拉釘與拉爪配合過長不緊密、刀柄外部有異物造成拉爪沒拉到位或者沒拉正,等等。

(3)通過現場仔細觀察拉爪松開后內部磨損痕跡情況判斷,應該與拉釘、拉爪有密切關系,確認拉爪完好,最后認為可能問題出在拉釘上。

(4)過排查鏈式刀庫所有刀柄發現有兩把刀柄的拉釘出現松動,其中一把松動嚴重的正是出現故障時所使用的刀柄。

(5)操作工利用風砂輪打磨損傷部位又對主軸錐孔造成二次傷害。

3 查閱資料,市場詢價

(1)公司設備維修能力有限,不能及時制定出維修方案。

(2)查閱設備出廠隨機資料獲知該主軸為電主軸,主軸錐孔與電機轉子是一體。

(3)聯系設備生產廠家得到答復是主軸無法修復,只能更換整個主軸,且供貨周期10~12 周,價格10 萬元左右。

(4)互聯網查閱資料獲知,可利用主軸錐孔研磨機修復主軸錐孔,電話聯系后告知不能上門服務(因公司在內陸地區,距離較遠),需將設備主軸拆解下來郵寄到對方公司,維修費1 萬元左右。將設備主軸錐孔損傷情況告知對方后,答復損傷太嚴重,修復可能性不大。

(5)互聯網查閱資料獲知,《機床主軸錐孔簡易修復方法》一文中提到可利用固定的刀柄、砂紙條,與主軸配合旋轉達到研磨修復主軸錐孔的目的。但此方法不適合該故障的修復,修復的量有限。

4 主軸錐孔修復思路

臨摹《機床主軸錐孔簡易修復方法》一文的主軸錐孔修復方法,采用將內螺紋車刀固定在工作臺上,伸入主軸錐孔內將損傷部位車削掉,制作一個孔套采用過盈配合方式鑲入其中,再用內螺紋車刀加工其錐度,保證與刀柄配合嚴密,恢復設備主軸精度。

5 制定方案

(1)將上述修復思路告知工藝技術人員后,協助提供加工刀具、夾具,制定孔套的加工工藝。

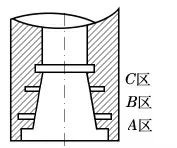

(2)將主軸錐孔A 區損傷區域沿X,Z 軸方向車削成圓柱孔,如圖2 所示。

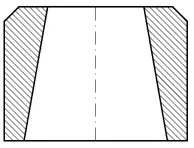

(3)制作如圖3 所示孔套,材料40cr 或45#調質。

(4)將孔套鑲入圖2 孔內,之后與刀柄配合精車7∶24 錐孔,直至刀柄錐面與錐孔配合嚴密。

圖2 圓柱孔

圖3 孔套

6 修復實施

(1)查閱資料JT40 主軸錐孔半錐角為8.297 145°。

(2)按照圖3 要求加工孔套,制作完成后放入冷凍箱,-20 ℃,2 h 以上。

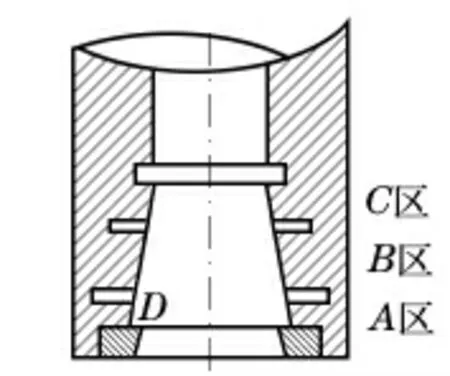

(3)如圖4 所示,用平口虎鉗將內螺紋車刀(公司自制,四方刀柄)垂直工作臺鎖緊,虎鉗與工作臺T 形槽平行且固定在工作臺中央區域。

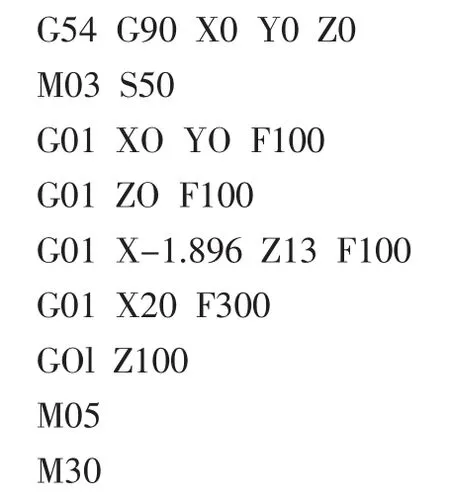

(4)根據刀具情況實時調整主軸轉速,利用內徑千分尺以及深度尺,按照圖2 要求車削主軸錐孔。加工過程中要嚴密觀察刀具穩定、主軸運轉情況,防致對主軸再次造成傷害。

(5)確認主軸錐孔及孔套尺寸符合圖2 和圖3 要求后,將儲存于冷凍箱的孔套強行裝入主軸錐孔,保證孔套的上表面及側面與主軸錐孔完全接觸。安裝完成后錐孔、孔套如圖5 所示。

圖4 垂直工作臺鎖緊

圖5 錐孔、孔套

(6)啟動主軸,轉速5 r/min。

(7)移動設備X,Z 軸,將刀尖接近主軸錐孔A 區無打磨區域的一點,如圖5 中D 點,直至刀尖與錐孔接觸,設此點為工件原點。

(8)編制車削錐度加工程序。

(9)通過不斷平移工件坐標系(改變X 軸的坐標值),執行上述程序配合主軸檢驗棒檢測主軸精度,最終測得精度結果:L=300 mm 時,主軸徑跳0.01 mm,主軸端跳0.005 mm。

(10)用400 號砂紙拋光主軸錐孔孔內及底部,主軸檢驗棒檢測精度無變化。

(11)執行手動換刀、自動換刀程序,動作靈活、無卡頓。

(12)試切工件,精度能滿足工藝要求。

7 方案特點

(1)無需拆解主軸,無需維修機械工具。

(2)維修周期短,共需半天時間。

(3)維修費用低廉,所需部件全部自制。

(4)對維修人員、操作人員要求較高,需要熟悉設備操作、編制程序、夾具使用。

8 后期使用效果

該設備主軸錐孔采用此方法修復至今一年多,主軸手動、自動換刀靈活,錐孔內側基本無磨損,加工工件能夠滿足工藝要求,可以說基本恢復了該設備主軸幾何精度,保證設備的正常運轉。