汽車鋁合金后轉向節生產線工藝優化與改造

駱鋒勇

(廣州吉川機電裝備有限公司,廣東廣州 510000)

0 引言

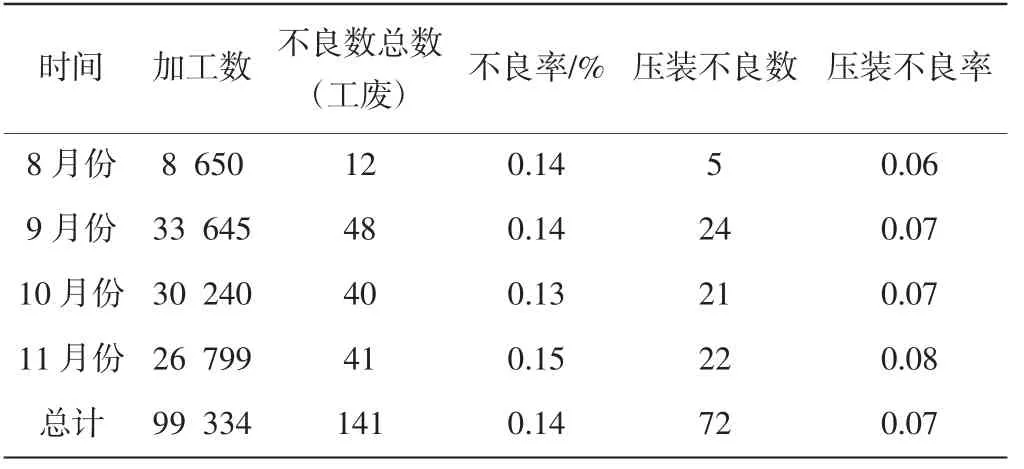

廣州吉川機電裝備有限公司2GA 生產線主要是生產小型汽車上用的后轉向節,產品如圖1 所示。即鋁質材料的轉向節。2GA 生產線后轉向節在8~11 月份生產現場數據記錄統計見表1,從8 月份更新了產品后的4 個月內,生產總件99 334件,不良品總數達141 件,平均不良率為0.14%,超出了公司生產部門計劃的0.11%要求。2GA 后轉向節生產劃分為兩個生產區完成,分別是機加工區和壓裝區。經統計:壓裝區的不良數為72 件,不良品占了5 成,不良率達0.07%,與同期老款產品相比,不良率高出了一倍。因此,解決好后轉向節壓裝不良率高是當務之急。

1 壓裝區的裝配工藝分析

鋁合金后轉向節壓裝區的工作是利用壓裝設備,壓裝區的裝配工藝具體工序內容:①工序一,錐套壓裝;②工序二,上襯套孔壓裝;③工序三,下襯套孔壓裝;④工序四,螺栓孔壓裝;⑤工序五,中襯套孔壓裝。

圖1 汽車后轉向節

表1 2GA 生產線后轉向節數據統計

2 后轉向節壓裝不良率高的原因分析

2.1 后轉向節壓裝不良件分析

通過對后轉向節壓裝工藝分析,并抽檢72 件不良品進行分類,發現不良問題主要有襯套孔壓傷、CKD 件(壓入工件)壓傷、螺栓孔壓傷和錐套孔壓傷,襯套孔壓傷38 件,CKD 件壓傷18件,兩個項目共計56 件,占具了不良品近78%的比例。不良品主要集中在襯套孔壓傷和CKD 件壓傷。再對襯套孔壓傷和CKD 件壓傷進一步分析統計,尋找這56 件不良品發生的原因,通過對不良情形和生產中的記錄數據進行統計,在襯套孔壓傷和CKD 件壓傷的56 件產品中,因襯套滑落導致的不良品為34件,因工裝不到位導致的不良品為15 件,墊座故障3 件,氣缸故障4 件,統計結果見表2。由此可知,CKD 件襯套滑落和工裝不到位是導致壓裝不良頻發最直接也是最主要的原因。

表2 8~11 月份襯套孔壓傷和CKD 件壓傷不良品原因統計

2.2 影響襯套滑落的原因分析

在壓裝線上,上襯套孔壓裝、下襯套孔壓裝和中襯套孔壓裝三道工序中,均存在襯套滑落現象。通過對生產線及產品存在問題進行了綜合分析、試驗測試和理論分析,精準判斷確認要因并制定對策的策略,主要從設備、工藝因素、人員操作和襯套因素等幾個方面進行了分析,得出了平衡桿誤差大、下壓速度過快、漲套變形失效和襯套內孔油量過多等4 個可能要因。通過對可能要因進行驗證,結果見表3。漲套因頻繁漲開、彈性恢復后產生疲勞,當漲套變形失效后,漲開外徑小于襯套內孔直徑時,襯套就會出現未完全固定而導致滑落的現象,從而造成襯套孔壓傷,問題嚴重時會導致壓頭漲套斷裂。最終得出漲套變形失效是造成襯套下滑的主要原因。

表3 影響襯套滑落的要因驗證過程記錄

2.3 造成工裝不到位的原因分析

后轉向節屬于形狀不規則的復雜零件,需借助夾具才能安裝在機床上加工。壓裝夾具是沿用了機加工時使用的夾具,理論上來講是能保證裝夾的加工精度的。通過對五道工序分析可知,壓裝工序和機加工工序的加工位置有所不同,五道壓裝工序中夾具底座定位面的傾斜程序也不同。通過對比發現工序三的壓裝夾具的基準定位面傾斜角度最大。夾具是由鎖緊插銷、夾具基座、中心芯軸、鎖緊氣缸等幾個部分組成。正常情形是氣缸鎖緊時,插銷將工件帶緊。對不良的原因分析是當插銷將工件完全帶緊時,工件因重力傾斜下墜,工件的定位面與夾具的定位基準面未完全貼合,偏離了正確的加工位置,從而導致了工裝不到位,造成壓裝不良件的產生。最終得出工件定位面與夾具基準面不重合是造成工裝不到位的主要原因。

3 解決問題的方法和措施

3.1 針對襯套滑落,改良漲套結構

如何防止襯套滑落,從漲套結構改善和使用管理兩方面展開了分析,綜合分析得出行之有效行的方法就是改善漲套結構。

漲套結構的改善方法是將原漲套的光滑圓柱段結構改為鋼珠彈簧頂絲結構。鋼珠彈簧頂絲結構漲套由鋼珠、彈簧、頂絲桿套和漲套組成,在原漲套的光滑圓柱段加工兩徑向孔,頂絲桿套和漲套兩徑向孔孔采用螺紋配合,方便頂絲桿套的安裝和取出,彈簧選用圓柱螺旋壓縮彈簧,可以調節漲套與工件內孔的配合的松緊,采用兩個鋼珠彈簧頂絲結構,有利于保證漲套的對中性。改良后的鋼珠頂絲漲套兼備了彈性漲套和鋼珠彈簧頂絲兩種結構的雙重固定方式,既解決了漲套容易變形的問題,同時結構簡單,且鋼珠和彈簧頂絲調整方便。

改善后,漲套的工作原理是利用彈性漲套予以固定襯套(圖2)。襯套裝入時,漲套受力收緊,襯套裝到底后,漲套彈性恢復,漲套漲開,從而達到襯套固定的目的。

圖2 漲套結構改善后

3.2 針對工裝不到位,增加預夾緊裝置

通過對工裝不到位的原因分析,本文采用增加預夾緊裝置來消除工裝不到位的影響。預夾緊裝置相當于一個鎖扣,由支座、鎖緊軸、手柄、圓柱銷和開槽圓柱沉頭螺釘組成,鎖緊軸和支座間采用間隙配合,并與手柄連接,通過現場配作Φ3 mm 圓柱銷將其連接安裝成一個整體結構。裝夾前,先用螺釘將預夾緊裝置固定在夾具基準面上,裝工件時,在工件放在夾具的正確位置后,手動將預夾緊手柄放下,將工件鎖緊在夾具基準面上。從而保證了氣缸在鎖緊前,工件在夾具基準面上具有正確的位置并確保不動,消除了工件下墜的現象,避免了工裝不到位發生的可能。

4 結束語

通過對后轉向節壓裝生產線的工藝優化和改造,使用了鋼珠頂絲漲套和增加了預夾緊裝置后,從根本上解決了加工中襯套異常滑落和工裝不到位兩大問題。接連后續的兩個月生產數據顯示,壓裝了9000 多件均未發生襯套滑落現象,并且工序品質穩定,效果非常顯著。壓裝區兩個月平均不良率降到了0.031%,達到公司生產部門預期效果。

通過對后轉向節壓裝生產線的工藝優化和改造,明確從不良品的問題中尋找發生的原因,并逐一排查,從根源上找突破口,尋找最優方案并通過試驗驗證,得出優化改造的最終方案,這也是解決企業生產問題的關鍵所在。