刷式密封技術(shù)的研究進(jìn)展

李 軍 ,李志剛 ,張?jiān)獦?,王凌峰 ,劉璐園

(1.西安交通大學(xué)葉輪機(jī)械研究所,西安710049;2.先進(jìn)航空發(fā)動(dòng)機(jī)協(xié)同創(chuàng)新中心,北京100191)

0 引言

密封技術(shù)是保證透平機(jī)械高效穩(wěn)定運(yùn)行的關(guān)鍵技術(shù)之一[1-2]。傳統(tǒng)的迷宮密封由于固有間隙的存在,封嚴(yán)性能有限,在控制泄漏時(shí)會(huì)產(chǎn)生氣流激振力,易誘發(fā)轉(zhuǎn)子渦動(dòng)失穩(wěn)。刷式密封是1種具有優(yōu)良封嚴(yán)性能的接觸式動(dòng)密封技術(shù),其泄漏量只有傳統(tǒng)迷宮密封的1/5~1/10[3]。同時(shí),刷式密封由于刷絲束良好的韌性,對(duì)轉(zhuǎn)子的瞬時(shí)偏心渦動(dòng)具有很強(qiáng)的適應(yīng)性。目前,刷式密封技術(shù)作為迷宮密封的替代品已經(jīng)被廣泛應(yīng)用于航空發(fā)動(dòng)機(jī)、燃?xì)廨啓C(jī)和汽輪機(jī)中[4-5]。

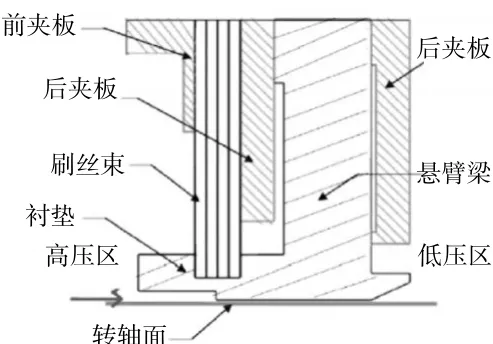

刷式密封主要由前夾板、刷絲束和后夾板3部分組成。前夾板用來(lái)固定和保護(hù)刷絲束。后夾板用來(lái)支撐刷絲束,避免刷絲束在較大壓差的作用下產(chǎn)生大的軸向變形,保持穩(wěn)定的封嚴(yán)性能。刷絲束是由緊密排列的刷絲一層層重疊構(gòu)成的。刷絲束的一端與前后圓環(huán)形夾板連接固定,另一端自由伸出,工作時(shí)與轉(zhuǎn)軸接觸。刷絲束排列方向與轉(zhuǎn)軸半徑方向成1個(gè)角度,其方向順著轉(zhuǎn)軸的轉(zhuǎn)動(dòng)方向。這是為了更好的容納轉(zhuǎn)軸的瞬間徑向變形以及偏心運(yùn)行。

刷絲束是決定刷式密封性能的關(guān)鍵[4]。最常用的刷絲材料是鈷基合金(Haynes 25),這種合金在高溫下具有很好的耐磨和耐腐蝕特性。刷式密封在工作時(shí),轉(zhuǎn)子面一般需要光滑硬質(zhì)涂層,這樣可以降低刷式密封對(duì)轉(zhuǎn)子的磨損,避免產(chǎn)生裂紋。航空發(fā)動(dòng)機(jī)中常用陶瓷涂層,包含碳化鉻和氧化鋁。對(duì)于陸用燃?xì)廨啓C(jī)和汽輪機(jī),轉(zhuǎn)子直徑大,對(duì)涂層沒(méi)有統(tǒng)一要求。近年來(lái),出現(xiàn)了非金屬纖維(Kevlar、Carbon)制造的刷絲,用于一些特殊的場(chǎng)合[6]。例如,金屬材料的刷式密封不適用于軸承油封,因?yàn)樗⒔z磨損產(chǎn)生的金屬顆粒會(huì)對(duì)精密軸承造成損害,同時(shí)存在潛在的火花。而纖維材料的刷式密封能克服這些缺點(diǎn),替代迷宮密封,幾乎不產(chǎn)生泄漏。

設(shè)計(jì)刷式密封時(shí)需要選取合適的刷絲直徑d、刷絲密度N、刷絲束厚度w、刷絲與轉(zhuǎn)子徑向干涉量Δr[4]。對(duì)于金屬刷絲常見(jiàn)的刷絲直徑為0.05~0.20mm。對(duì)于非金屬刷絲常見(jiàn)的刷絲直徑為0.01~0.15 mm。選取較大的刷絲直徑有利于提高刷式密封的承壓能力和增強(qiáng)其耐磨性。刷絲束的密度決定刷式密封的封嚴(yán)性能,沿圓周方向刷絲密度一般為90~180根/mm。刷絲束厚度的選取需要確保刷絲束具有足夠高的軸向剛度以承受軸向壓差,一般為0.6~2.0 mm。刷絲與轉(zhuǎn)子應(yīng)具有微小的徑向干涉量,確保刷絲束與轉(zhuǎn)子完全接觸,一般在0.2 mm以下。過(guò)大的干涉量容易造成嚴(yán)重的摩擦熱效應(yīng),不利于轉(zhuǎn)動(dòng)部件的安全和密封壽命。刷絲束角度為30°~60°,常取45°。后夾板的刷絲束圍欄長(zhǎng)度即刷絲束自由端離后夾板的距離是1.1~2.0 mm,刷式密封前夾板的刷絲束自由長(zhǎng)度比后夾板刷絲束圍欄長(zhǎng)度大。

目前,在世界各大透平公司的技術(shù)創(chuàng)新和發(fā)展中,都將刷式密封技術(shù)的研究作為其重要內(nèi)容之一。20世紀(jì)90年代,高溫、高相對(duì)接觸速度刷式密封的研究取得了很大進(jìn)展,可以承受的轉(zhuǎn)子線速度已經(jīng)超過(guò)305 m/s,運(yùn)行溫度達(dá)690℃。PW公司將刷式密封成功用于F-119發(fā)動(dòng)機(jī)中,該發(fā)動(dòng)機(jī)裝備F-15和F-16戰(zhàn)機(jī)[7]。波音777客機(jī)的PW4084發(fā)動(dòng)機(jī)在多處位置使用了刷式密封,發(fā)動(dòng)機(jī)推力提高了近2%,相應(yīng)耗油率降低了約2%[7]。1996年,用于波音747、767以及MD11、A300等客機(jī)上的PW4000系列發(fā)動(dòng)機(jī)進(jìn)行了同樣的改裝。同時(shí)GE公司也在其用于B777客機(jī)的GE90發(fā)動(dòng)機(jī)低壓渦輪中應(yīng)用了3套刷式密封。

在燃?xì)廨啓C(jī)方面,傳統(tǒng)迷宮密封的間隙一般高達(dá)2 mm。采用刷式密封,可顯著降低泄漏損失,提高效率,而費(fèi)用比改造其它硬件要少得多。1992年Siemens Westinghouse將刷式密封作為1項(xiàng)先進(jìn)技術(shù),應(yīng)用于160 MW的501F燃?xì)廨啓C(jī)中,并在501D的改造和501G生產(chǎn)中也采用了刷式密封[5]。在汽輪機(jī)方面,已經(jīng)在汽輪機(jī)軸封和動(dòng)葉頂部采用了刷式密封,取得了很好的經(jīng)濟(jì)效益[5]。

刷式密封是1種看似簡(jiǎn)單實(shí)際上卻非常復(fù)雜的密封裝置。氣流是從刷絲束內(nèi)部隨機(jī)分布的孔隙泄漏的,具有復(fù)雜的泄漏流動(dòng)形態(tài)。為了確保刷式密封的優(yōu)良封嚴(yán)性能,刷絲束以一定的傾斜角與轉(zhuǎn)子相接觸。刷絲在運(yùn)行時(shí),在泄漏氣流、轉(zhuǎn)子、前夾板以及后夾板的共同作用下會(huì)產(chǎn)生變形和磨損,同時(shí),刷式密封會(huì)產(chǎn)生閉合效應(yīng)(Blow Down Effect)、摩擦熱效應(yīng)(Frictional Heat Effect)、剛化效應(yīng)(Stiffness Effect)及遲滯效應(yīng)(Hysteresis Effect)等。刷式密封的這些效應(yīng)都會(huì)對(duì)其封嚴(yán)性能和使用壽命產(chǎn)生重要影響,同時(shí)也會(huì)限制刷式密封的應(yīng)用范圍。

本文綜述了刷式密封技術(shù)的泄漏特性、摩擦熱效應(yīng)、閉合和遲滯效應(yīng)以及轉(zhuǎn)子動(dòng)力特性方面的研究進(jìn)展。

1 泄漏特性

刷式密封作為接觸式密封可以消除密封件和轉(zhuǎn)子面的動(dòng)、靜間隙,具有很好的封嚴(yán)性能。但由于刷式密封的刷絲束是由排列緊密的纖細(xì)刷絲層疊構(gòu)成,刷絲間隨機(jī)分布著許多微小的孔隙,氣流仍然會(huì)在壓差的作用下通過(guò)這些微小間隙而泄漏。泄漏氣流滲透進(jìn)入刷絲束,形成多股射流進(jìn)入封閉孔隙形成多個(gè)漩渦。同向流、橫向流、射流、漩渦流在刷絲束內(nèi)周而復(fù)始的相互作用,形成混沌無(wú)序的流場(chǎng),破壞了泄漏流的連續(xù)性和均勻性,從而產(chǎn)生很好的封嚴(yán)效果[8]。

在試驗(yàn)研究方面,研究人員已經(jīng)通過(guò)試驗(yàn)證明了刷式密封作為接觸式動(dòng)密封的封嚴(yán)性能遠(yuǎn)優(yōu)于傳統(tǒng)迷宮密封的。Chupp和Dowler[9]試驗(yàn)對(duì)比了刷式密封和迷宮密封在亞聲速條件下的泄漏特性,研究結(jié)果表明刷式密封的封嚴(yán)性能明顯優(yōu)于迷宮密封的。刷式密封的泄漏量只有迷宮密封的1/7~1/4。在升壓和降壓過(guò)程中發(fā)現(xiàn)了刷式密封的遲滯特性,即在相同壓比下,升壓過(guò)程的泄漏量不同于降壓過(guò)程的。多級(jí)刷式密封不僅能夠保證刷式密封承受更高的壓差,而且能夠提高封嚴(yán)性能和減小對(duì)轉(zhuǎn)速變化的敏感性。

Bayley和Long[10]在非旋轉(zhuǎn)試驗(yàn)臺(tái)上測(cè)量了干涉量為0.25 mm的單級(jí)刷式密封泄漏特性及刷絲束軸向和徑向壓力分布,并發(fā)展了可壓縮層流等熵流動(dòng)的多孔介質(zhì)模型預(yù)測(cè)刷式密封的泄漏特性。數(shù)值結(jié)果與試驗(yàn)數(shù)據(jù)吻合,驗(yàn)證了所發(fā)展的模型可以預(yù)測(cè)刷式密封的泄漏量。Turner等[11]試驗(yàn)測(cè)量了徑向間隙分別為0.27 mm和0.75 mm,最大壓比為4的單級(jí)刷式密封的泄漏量、后夾板徑向壓力分布和轉(zhuǎn)軸的軸向壓力分布。結(jié)果表明,刷絲束在氣流力作用下向轉(zhuǎn)軸延伸,產(chǎn)生閉合效應(yīng),減小了設(shè)計(jì)時(shí)的徑向間隙,提高了封嚴(yán)性能。孫曉萍等[12]開(kāi)展的刷式密封靜態(tài)和發(fā)動(dòng)機(jī)運(yùn)行工況下的試驗(yàn)結(jié)果表明,設(shè)計(jì)時(shí)刷絲束與轉(zhuǎn)軸間應(yīng)采用小的間隙或小的過(guò)盈配合。

在數(shù)值研究方面,研究人員發(fā)展了許多近似的數(shù)值模型來(lái)模擬刷式密封內(nèi)部的泄漏流動(dòng)。主要分為整體流動(dòng)泄漏模型、理想泄漏模型和多孔介質(zhì)模型3種。

整體流動(dòng)泄漏模型主要基于刷式密封幾何結(jié)構(gòu)參數(shù)和運(yùn)行參數(shù)發(fā)展的預(yù)測(cè)刷式密封泄漏量的半經(jīng)驗(yàn)公式。采用此模型預(yù)測(cè)的刷式密封泄漏量具有一定的可靠性,有助于刷式密封初始設(shè)計(jì)。

理想泄漏模型是將刷絲束簡(jiǎn)化為順列或者交錯(cuò)排列的圓柱體,用氣流通過(guò)理想化的刷絲束來(lái)模擬刷式密封內(nèi)部的泄漏流動(dòng)[13]。該模型主要分析泄漏氣流在刷絲束內(nèi)部孔隙中的泄漏流動(dòng)形態(tài)。但將刷絲束簡(jiǎn)化為多排交錯(cuò)排列的圓柱體是1種理想化的模型。而刷絲束在實(shí)際運(yùn)行中會(huì)受到轉(zhuǎn)子、前后夾板以及流體的共同作用。刷絲在相互間摩擦力和流體力的作用下相互擠壓而變形,最后形成復(fù)雜不規(guī)則的結(jié)構(gòu)。刷絲束內(nèi)部的孔隙是隨機(jī)分布的,因此,刷絲束內(nèi)部的泄漏流動(dòng)并不是排列有序的圓柱體繞流。刷式密封的流場(chǎng)可視化試驗(yàn)[14]驗(yàn)證了刷絲束內(nèi)部流動(dòng)的復(fù)雜性和非均勻性。

多孔介質(zhì)模型根據(jù)刷式密封的刷絲束內(nèi)部孔隙隨機(jī)分布的特性,將刷絲束處理為各向異性的多孔介質(zhì),具體是在動(dòng)量方程中增加阻力源項(xiàng)表示刷絲束對(duì)流體的阻力。Bayley和Long[10]首次引入線性Darcian多孔介質(zhì)模型,數(shù)值預(yù)測(cè)了試驗(yàn)研究的刷式密封泄漏量。線性Darcian多孔介質(zhì)模型僅僅考慮了刷絲束對(duì)流體的黏性阻力。而Chew和Hogg[15]則引入Non-Darcian多孔介質(zhì)模型預(yù)測(cè)刷式密封的泄漏量,采用的Non-Darcian多孔介質(zhì)模型考慮了刷絲束對(duì)流體的慣性阻力和黏性阻力。

Dogu[16]和Dogu等[17]提出基于整體多孔介質(zhì)的刷式密封泄漏量預(yù)測(cè)模型,計(jì)算了零間隙和有間隙的刷式密封泄漏量。將刷絲束處理成多孔介質(zhì),根據(jù)試驗(yàn)數(shù)據(jù)確定多孔介質(zhì)的滲透率系數(shù),進(jìn)而開(kāi)展刷式密封泄漏流動(dòng)和封嚴(yán)性能數(shù)值預(yù)測(cè)。研究結(jié)果表明,將刷絲束處理成多孔介質(zhì)可以更好地掌握刷式密封內(nèi)泄漏流動(dòng)特征和刷絲束的力學(xué)行為,根據(jù)間隙和壓差具體數(shù)值,通過(guò)刷式密封徑向間隙的泄漏量占總泄漏量的65%~94%。李軍等[18-19]采用基于Non-Darcian多孔介質(zhì)模型的刷式密封泄漏流動(dòng)模型,結(jié)合刷式密封徑向間隙、刷絲束厚度幾何結(jié)構(gòu)參數(shù)、壓比及轉(zhuǎn)速等運(yùn)行參數(shù)對(duì)刷式密封泄漏量的影響規(guī)律進(jìn)行詳細(xì)的數(shù)值研究。

根據(jù)目前研究結(jié)果,多孔介質(zhì)模型的方法是最為有效并且應(yīng)用最為廣泛的刷式密封泄漏量數(shù)值預(yù)測(cè)方法。

刷絲束在泄漏氣流力和壓差的作用下會(huì)發(fā)生力學(xué)變形,影響刷式密封封嚴(yán)性能。經(jīng)典多孔介質(zhì)方法沒(méi)有考慮刷絲束變形影響其孔隙率,其預(yù)測(cè)精度有待提高。Chen等[20]發(fā)展了耦合CFD和刷絲束力學(xué)模型,預(yù)測(cè)了刷式密封泄漏量、刷絲束位移、應(yīng)力及與轉(zhuǎn)軸的接觸負(fù)荷。刷絲束受力考慮了刷絲束間和刷絲束與后夾板間隙的摩擦效應(yīng)。刷式密封泄漏特性將刷絲束看成是基于Non-Darcian多孔介質(zhì)模型進(jìn)行處理。研究表明,刷式密封泄漏特性的預(yù)測(cè)需要考慮實(shí)際運(yùn)行的刷絲束力學(xué)變形特性效應(yīng)。Lelli等[21]發(fā)展了基于CFD和線性彎曲梁理論的流固耦合刷式密封泄漏和扭矩特性數(shù)值計(jì)算方法。數(shù)值計(jì)算獲得的刷式密封扭矩與試驗(yàn)數(shù)據(jù)吻合,但是泄漏量低于試驗(yàn)測(cè)量數(shù)據(jù)。泄漏量的預(yù)測(cè)依賴模型中刷絲束參數(shù)和刷絲束間的間隙數(shù)值。Li等[22-23]發(fā)展了采用CFD和FEA方法的流固耦合模型數(shù)值預(yù)測(cè)迷宮刷式密封的泄漏特性。數(shù)值計(jì)算迷宮刷式密封的泄漏量考慮了轉(zhuǎn)軸的伸長(zhǎng)和刷絲束的閉合效應(yīng)。試驗(yàn)測(cè)量數(shù)據(jù)驗(yàn)證了所發(fā)展方法的有效性。刷式密封泄漏特性的數(shù)值預(yù)測(cè)模型需要考慮刷絲束變形的力學(xué)行為、轉(zhuǎn)軸由于徑向位移和離心力與熱應(yīng)力作用的伸長(zhǎng)效應(yīng)而改變刷絲束多孔介質(zhì)屬性和間隙的變化影響。

2 刷式密封摩擦傳熱

刷式密封作為接觸式動(dòng)密封,刷絲束通常在安裝時(shí)與轉(zhuǎn)子具有一定的干涉量,在工作時(shí),刷絲與轉(zhuǎn)子高速摩擦,產(chǎn)生大量的熱,會(huì)使刷絲自由端的溫度升高,影響刷絲的機(jī)械性能,加快刷絲的磨損。摩擦熱效應(yīng)是關(guān)系到刷式密封封嚴(yán)性能、使用壽命以及應(yīng)用范圍的關(guān)鍵因素。刷式密封的摩擦熱效應(yīng)是1個(gè)非常復(fù)雜的流-熱-固耦合問(wèn)題,涉及固體的摩擦、變形、導(dǎo)熱,流體的泄漏流動(dòng)與傳熱,固體與流體間耦合傳熱等問(wèn)題。

Hendricks等[24]首先對(duì)刷式密封摩擦熱效應(yīng)進(jìn)行研究,提出了摩擦熱流流量可由接觸力、相對(duì)接觸速度和摩擦系數(shù)計(jì)算得出。Chew和Guardino[25]數(shù)值模擬了刷絲頂部區(qū)域的流動(dòng)與傳熱過(guò)程。計(jì)算模型包括刷絲束與轉(zhuǎn)子的摩擦產(chǎn)熱以及導(dǎo)熱。Dogu和Aksit[26]分別采用針肋模型的理論分析方法和計(jì)算流體動(dòng)力學(xué)方法預(yù)測(cè)了刷式密封的溫度分布。其中刷式密封的傳熱CFD模型采用多孔介質(zhì)方法,刷絲與轉(zhuǎn)子相接觸的區(qū)域給定摩擦熱流量,摩擦熱流量根據(jù)刷式密封典型工況估算出。Qiu和Li等[27-28]發(fā)展了耦合CFD和FEM方法的刷式密封傳熱性能研究方法,開(kāi)發(fā)了刷式密封摩擦熱和熱傳遞途徑模型。指出刷式密封的摩擦熱和泄漏量隨著壓比的增大而增加,而泄漏流體具有冷卻摩擦熱的作用。刷絲束最高溫度隨著壓比的增大先升高再降低。在一定轉(zhuǎn)速下,刷式密封最高溫度存在1個(gè)壓力臨界點(diǎn)。Huang等[29]數(shù)值模擬和試驗(yàn)測(cè)量了單級(jí)刷式密封的刷絲束頂端力和溫度場(chǎng)。刷絲束最高溫度出現(xiàn)在與轉(zhuǎn)軸接觸的刷絲束頂端。數(shù)值預(yù)測(cè)與試驗(yàn)的誤差主要由摩擦系數(shù)和刷絲束幾何結(jié)構(gòu)參數(shù)等數(shù)值預(yù)測(cè)模型不夠完善導(dǎo)致。

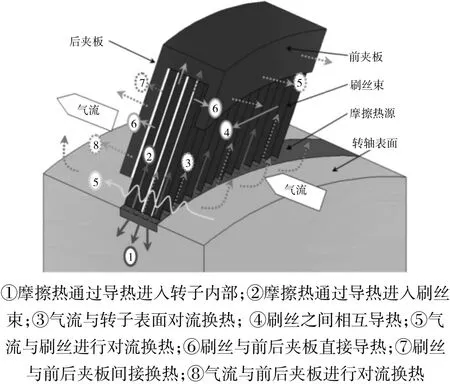

邱波等[30]提出了適用于刷式密封流動(dòng)傳熱與接觸變形的多物理場(chǎng)耦合數(shù)學(xué)模型,如圖1所示。推導(dǎo)了描述刷式密封在局部熱平衡和局部非熱平衡條件下傳熱過(guò)程的能量方程,發(fā)展了以刷絲所受氣動(dòng)力、刷絲與轉(zhuǎn)子間的摩擦熱量和刷絲變形量的作為求解變量的刷式密封的流熱固耦合模型,建立了刷式密封流動(dòng)傳熱的數(shù)值計(jì)算方法,如圖2所示。研究結(jié)果表明,刷絲最高溫度隨壓比增大的變化趨勢(shì)主要取決于刷式密封的結(jié)構(gòu)參數(shù);刷絲最高溫度和圍欄高度以下區(qū)域的刷絲平均溫度均隨轉(zhuǎn)速升高而顯著升高。

圖1 刷式密封傳熱模型[30]

圖2 刷式密封基本傳熱規(guī)律[30]

目前,刷式密封摩擦熱效應(yīng)的試驗(yàn)測(cè)量技術(shù)需要強(qiáng)化,為刷式密封摩擦熱效應(yīng)數(shù)學(xué)模型的完善提供可靠的試驗(yàn)數(shù)據(jù)。

3 刷式密封閉合和遲滯效應(yīng)與轉(zhuǎn)子動(dòng)力特性

刷式密封的應(yīng)用受到刷絲束磨損的影響。刷絲束與轉(zhuǎn)軸的接觸壓力直接影響刷絲束磨損,該接觸壓力受到氣流力、刷絲束間和與后夾板間的摩擦力以及轉(zhuǎn)軸受到離心力和熱應(yīng)力與偏心導(dǎo)致的作用力的共同作用。刷式密封內(nèi)部主要存在刷絲與轉(zhuǎn)子表面、末排刷絲與后夾板及刷絲之間的3種接觸。刷式密封運(yùn)行時(shí)在氣動(dòng)力和摩擦力的共同作用下會(huì)發(fā)生剛化效應(yīng)、遲滯效應(yīng)、閉合效應(yīng)、壓力硬化及刷絲懸掛等復(fù)雜的力學(xué)行為,都會(huì)對(duì)刷式密封的封嚴(yán)性能和使用壽命產(chǎn)生重要影響。本章介紹刷式密封由于力學(xué)行為導(dǎo)致的閉合和遲滯效應(yīng)。

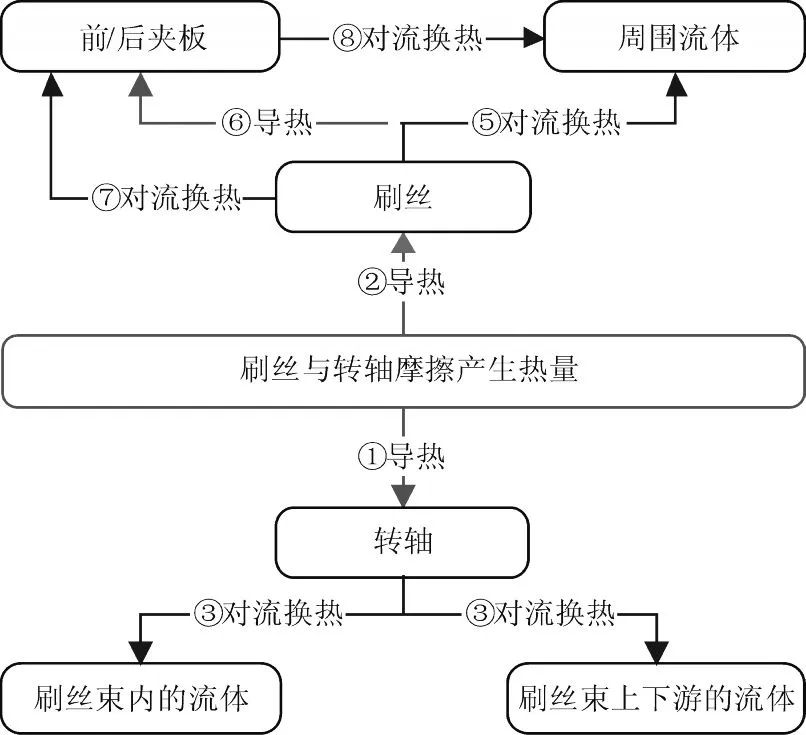

刷式密封的典型結(jié)構(gòu)和受力分析[31]如圖3所示。從圖中可見(jiàn),刷絲以傾斜角Φ與半徑為R的轉(zhuǎn)子以干涉量Δr過(guò)盈裝配。干涉量是指刷絲束自由端的內(nèi)徑與轉(zhuǎn)子半徑的差值。刷絲與轉(zhuǎn)子間的接觸力F可以分解為沿轉(zhuǎn)子徑向的法向接觸力Fn和沿轉(zhuǎn)子周向的摩擦力Ff。氣流是從后夾板與轉(zhuǎn)子表面之間的圍欄高度H區(qū)域泄漏的。氣流在圍欄高度以下區(qū)域具有強(qiáng)烈的軸向流動(dòng),對(duì)刷絲形成1個(gè)從刷絲束上游指向下游的軸向力。

圖3 刷式密封結(jié)構(gòu)和受力分析模型[31]

從圖中還可見(jiàn),在a-a的刷絲束進(jìn)口截面上,徑向向心流動(dòng)的閉合效應(yīng)增大了具有干涉量的刷絲束與轉(zhuǎn)軸的接觸力。在刷絲束中間位置如b-b截面,刷絲束受到泄漏氣流力的作用而結(jié)合得更加緊密。在刷絲束出口截面c-c處,刷絲束受到后夾板的支撐和約束,有抵抗刷絲束變形的作用。泄漏氣流迅速通過(guò)轉(zhuǎn)軸與刷絲束干涉量的空間G*。在刷絲束頂端位置d-d截面,刷絲束受到由于干涉量、轉(zhuǎn)軸偏心、機(jī)械熱應(yīng)力和轉(zhuǎn)軸偏心力的作用,同時(shí)刷絲束受到進(jìn)氣氣流預(yù)旋的作用。

Wood和Jones[32]發(fā)展了利用刷式密封作用與轉(zhuǎn)軸上的扭矩對(duì)刷絲束的接觸壓力進(jìn)行間接測(cè)量的方法。測(cè)量結(jié)果驗(yàn)證了刷式密封的接觸壓力受到刷絲束變形和壓差的作用。Stango等[33]建立了刷絲束干涉量造成的轉(zhuǎn)軸與刷絲束間接觸力的線性懸臂梁力學(xué)模型,考慮了刷絲束與轉(zhuǎn)軸間的Coulombic摩擦效應(yīng)。研究表明,在刷絲束結(jié)構(gòu)、摩擦和抗撓剛度共同作用下產(chǎn)生了接觸力。輕微和中等摩擦力可以減輕刷絲束與轉(zhuǎn)軸的接觸力。

刷式密封的閉合效應(yīng)[34]是由徑向壓力梯度導(dǎo)致的。流體最初沿軸向流動(dòng),由于后夾板下方流動(dòng)面積的減小,流體開(kāi)始轉(zhuǎn)向轉(zhuǎn)子面。靠近刷絲頂部的流體進(jìn)入刷絲頂部下端的間隙,導(dǎo)致在該區(qū)域產(chǎn)生漩渦,在刷絲頂部附近產(chǎn)生徑向順壓力梯度,從而產(chǎn)生了閉合力。閉合效應(yīng)減小了具有間隙的刷式密封實(shí)際運(yùn)行時(shí)的間隙,準(zhǔn)確預(yù)測(cè)刷式密封泄漏特性必須考慮刷絲束的閉合效應(yīng)。

Crudgington等[34]采用試驗(yàn)測(cè)量和有限元方法分析了具有間隙的刷式密封閉合效應(yīng),給出了根據(jù)試驗(yàn)數(shù)據(jù)計(jì)算閉合效應(yīng)強(qiáng)度的半經(jīng)驗(yàn)方法。Franceschini等[35]通過(guò)試驗(yàn)和數(shù)值方法研究了刷式密封閉合效應(yīng)的氣動(dòng)原因。張?jiān)獦虻萚35]提出了考慮閉合效應(yīng)的刷式密封運(yùn)行時(shí)的間隙修正公式,結(jié)合試驗(yàn)測(cè)量的有無(wú)間隙的刷式密封在不同壓比和轉(zhuǎn)速下的泄漏量的數(shù)值計(jì)算結(jié)果表明:由于閉合效應(yīng),刷式密封有效間隙會(huì)隨著壓差增大而減小;考慮閉合效應(yīng)對(duì)刷式密封有效間隙的影響,可以更加精確地預(yù)測(cè)刷式密封泄漏量。

刷式密封在轉(zhuǎn)軸偏心或升負(fù)荷時(shí),在泄漏流體壓力作用下,刷絲束與后夾板間的摩擦力使刷絲束不能及時(shí)跟隨,出現(xiàn)刷絲束剛化效應(yīng)。在刷絲束被轉(zhuǎn)軸徑向推移后,當(dāng)轉(zhuǎn)軸脫離偏移或者降負(fù)荷時(shí),由于刷絲束與后夾板間的摩擦力作用,刷絲束不能立即復(fù)原,刷絲束出現(xiàn)遲滯特性[37],會(huì)加大刷式密封的泄漏量,降低密封性能。

Chupp和Dowler[7]在進(jìn)行刷式密封泄漏試驗(yàn)時(shí)注意到刷式密封的遲滯效應(yīng),刷式密封的泄漏量與進(jìn)、出口壓比的加載過(guò)程有關(guān),即當(dāng)增大或減小到給定壓比時(shí),刷式密封的泄漏量不同。Basu等[38]通過(guò)刷式密封試驗(yàn)發(fā)現(xiàn)軸向壓差增強(qiáng)了刷絲束與后夾板間的摩擦,在轉(zhuǎn)子徑向偏移時(shí)刷絲束會(huì)發(fā)生剛化效應(yīng),當(dāng)轉(zhuǎn)子從偏心位置恢復(fù)時(shí)刷絲束會(huì)發(fā)生遲滯效應(yīng)。

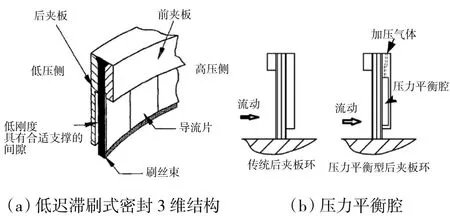

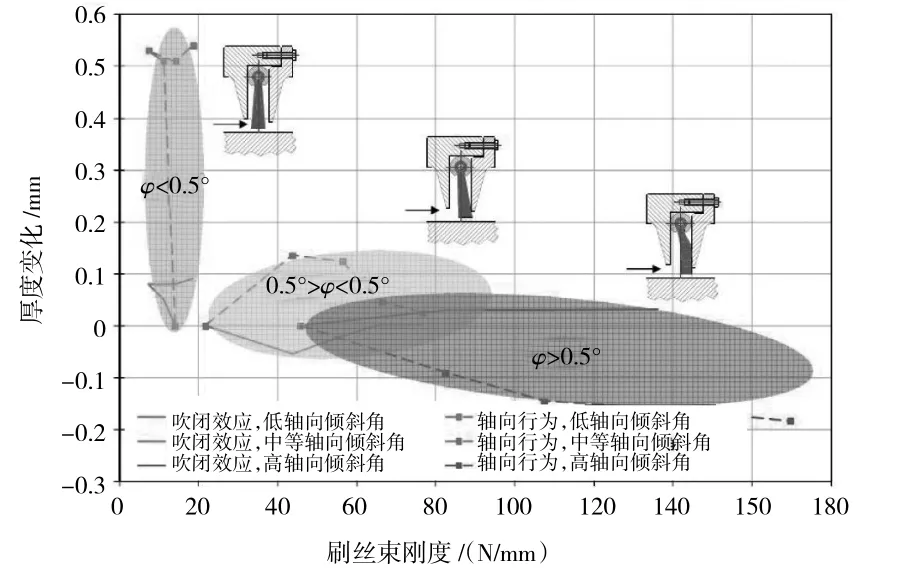

為了減小刷式密封的剛化和遲滯效應(yīng)并延長(zhǎng)刷式密封的使用壽命,研究人員設(shè)計(jì)了壓力平衡型低遲滯刷式密封結(jié)構(gòu)[38]。Basu等[38]試驗(yàn)測(cè)量了2種傳統(tǒng)刷式密封和2種低遲滯刷式密封結(jié)構(gòu)的剛度和泄漏遲滯特性,其中泄漏遲滯特性在刷絲束與轉(zhuǎn)軸同心、偏心和轉(zhuǎn)軸徑向偏移3種動(dòng)態(tài)試驗(yàn)中完成。試驗(yàn)結(jié)果表明低遲滯刷式密封在封嚴(yán)性能和遲滯效應(yīng)方面均明顯優(yōu)于傳統(tǒng)刷式密封結(jié)構(gòu)。Tseng等[39]發(fā)展了低遲滯刷式密封結(jié)構(gòu)(如圖4所示),并進(jìn)行了5種幾何參數(shù)的低遲滯刷式密封的模型性能試驗(yàn),在此基礎(chǔ)上,確定了最優(yōu)結(jié)構(gòu)并在GE90發(fā)動(dòng)機(jī)上完成了試驗(yàn)驗(yàn)證。試驗(yàn)結(jié)果表明:低遲滯刷式密封在封嚴(yán)性能上優(yōu)于2級(jí)刷式密封。

圖4 低遲滯刷式密封結(jié)構(gòu)[39,41]

Zheng等[40]試驗(yàn)測(cè)量了GE公司的專利設(shè)計(jì)變直徑刷絲束的刷式密封的封嚴(yán)性能、剛度和磨損特性。GE公司的變直徑刷絲束的刷式密封結(jié)構(gòu)設(shè)計(jì)是采用不同直徑刷絲束組成的多層刷絲束結(jié)構(gòu),即直徑大的刷絲束安裝于前、后夾板位置,確保刷絲束的剛度,而直徑小的刷絲束安裝在刷絲束中間區(qū)域。結(jié)果表明,GE公司的變直徑刷絲束的刷式密封結(jié)構(gòu)的封嚴(yán)性能比傳統(tǒng)刷式密封結(jié)構(gòu)的更好,刷絲束的剛度可以承受更高的壓差和流體擾動(dòng),但是在遲滯特性方面沒(méi)有改善。

Pekris等[41]對(duì)比分析了傳統(tǒng)和壓力平衡型刷式密封(圖4)的封嚴(yán)性能、力學(xué)和熱特性。研究表明:傳統(tǒng)刷式密封設(shè)計(jì)由于綜合封嚴(yán)和壽命而具有遲滯效應(yīng)。主動(dòng)壓力平衡型刷式密封能夠減輕刷絲束與后夾板間的摩擦,但是增加了閉合效應(yīng)進(jìn)而引起密封壽命的縮短問(wèn)題。這需要綜合優(yōu)化封嚴(yán)和扭矩性能。具有主動(dòng)壓力平衡腔的刷式密封結(jié)構(gòu)相比于傳統(tǒng)結(jié)構(gòu)具有更好的傳熱性能。

張艾萍等[42]、杜春華等[43]和周坤等[44]開(kāi)展了低滯后刷式密封設(shè)計(jì)和性能試驗(yàn)。周坤等[44]在30000 r/min試驗(yàn)中進(jìn)行了低滯后刷式密封的持久試驗(yàn)。50 h的試驗(yàn)結(jié)果表明,低滯后刷式密封具有持久性能,刷絲束與轉(zhuǎn)軸具有較好的跟隨性,有效緩解了刷絲束的滯后效應(yīng)。Duran等[45]采用試驗(yàn)測(cè)量和有限元計(jì)算的方法研究了刷式密封的刷絲束頂端力和應(yīng)力水平。旋轉(zhuǎn)試驗(yàn)影響刷絲束的振動(dòng)并減弱刷絲束摩擦,進(jìn)而導(dǎo)致在升負(fù)荷的過(guò)程中具有較低的刷絲束頂端力。動(dòng)態(tài)剛度試驗(yàn)也表明刷式密封具有較低的刷絲束頂端力和遲滯效應(yīng)。

刷式密封的力學(xué)行為和轉(zhuǎn)子動(dòng)力特性的研究是1個(gè)流熱固耦合的研究課題,對(duì)于確保刷式密封在高溫高轉(zhuǎn)速運(yùn)行環(huán)境下可靠運(yùn)行具有重要意義。

Conner和Childs[46]試驗(yàn)測(cè)量了4級(jí)刷式密封的直接剛度、交叉剛度和直接阻尼系數(shù)。試驗(yàn)結(jié)果表明:隨著轉(zhuǎn)速的增加直接阻尼系數(shù)略微增大。相比于迷宮密封,交叉剛度系數(shù)隨著進(jìn)口切向速度增加而保持不變。Gaszner等[47]試驗(yàn)測(cè)量和數(shù)值模擬對(duì)比了不同刷式迷宮密封的泄漏特性和轉(zhuǎn)子動(dòng)力特性系數(shù)。結(jié)果表明:刷式迷宮密封的轉(zhuǎn)子動(dòng)力特性取決于密封幾何結(jié)構(gòu)和刷絲束參數(shù)。相比于迷宮密封,刷式迷宮密封具有更低的泄漏量和更高的阻尼。Gaszner等[48]試驗(yàn)測(cè)量和數(shù)值對(duì)比了不同刷式迷宮密封的泄漏特性和轉(zhuǎn)子動(dòng)力特性系數(shù)。刷式迷宮密封的轉(zhuǎn)子動(dòng)力特性取決于密封幾何結(jié)構(gòu)和刷絲束參數(shù)。相比于迷宮密封,刷式迷宮密封具有更低的泄漏量和更高的阻尼。孫丹等[49]基于流固耦合模型研究了刷絲束變形特性和力學(xué)行為。

為了提高刷式密封的性能,科研人員發(fā)明了靴式刷式密封和混合刷式密封結(jié)構(gòu)。San Andres等[50]試驗(yàn)研究不同轉(zhuǎn)速時(shí)基于靴式刷式密封發(fā)展的混合刷式密封(如圖5所示)功損失和泄漏量。試驗(yàn)結(jié)果表明,相比于靴式刷式密封結(jié)構(gòu),混合刷式密封的泄漏量降低了約36%。混合刷式密封結(jié)構(gòu)有助于提高發(fā)動(dòng)機(jī)的穩(wěn)定性和降低振動(dòng)。San Andres等[51]試驗(yàn)和數(shù)值研究了混合刷式密封的轉(zhuǎn)子動(dòng)力系數(shù)。混合刷式密封相比于迷宮密封具有更加優(yōu)良的封嚴(yán)性能和動(dòng)力特性,并能提高傳統(tǒng)刷式密封抗磨損性能。

圖5 混合刷式密封結(jié)構(gòu)[50]

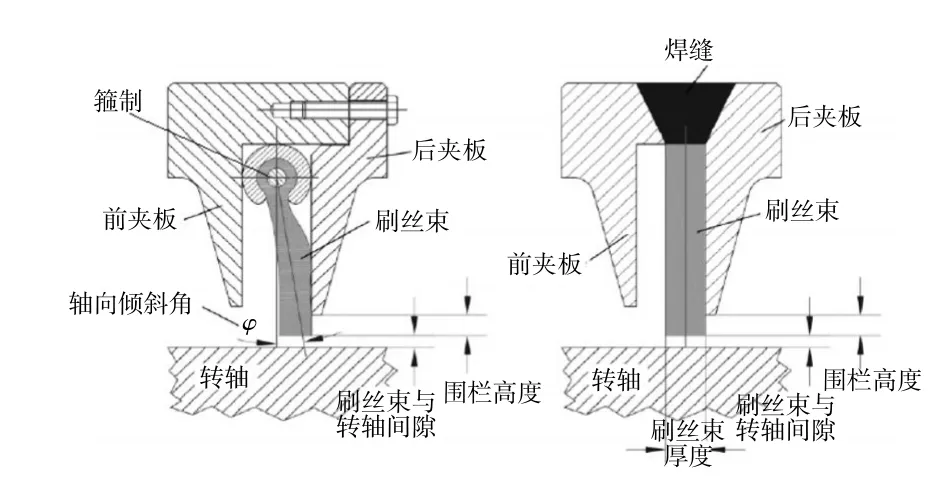

4 MTU公司的箍制刷式密封

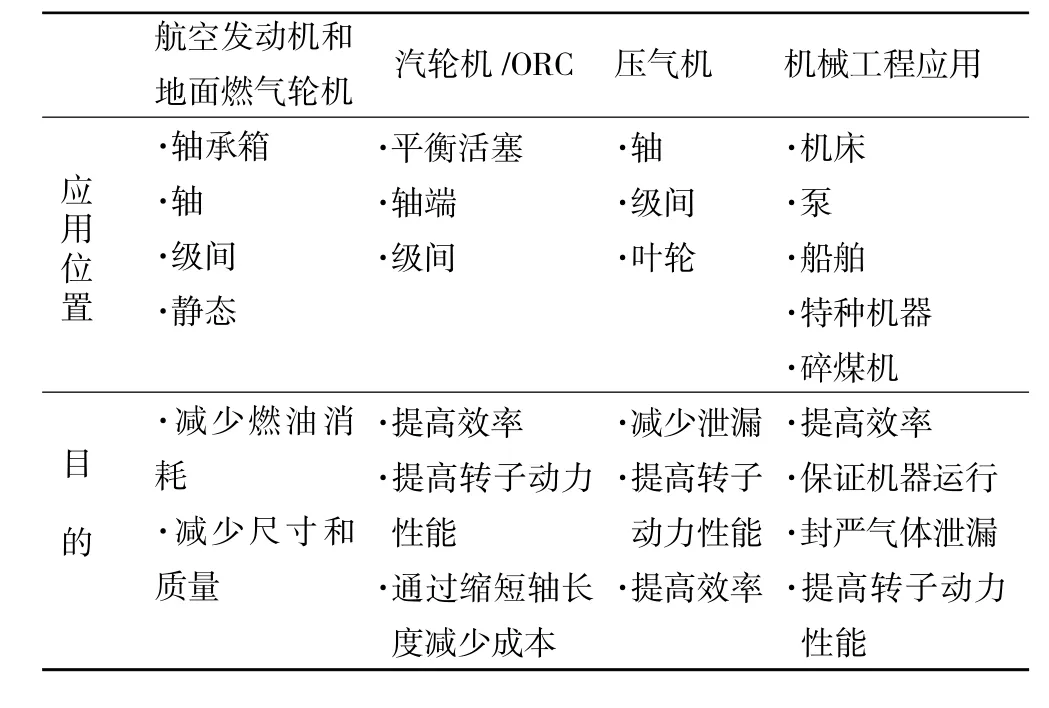

德國(guó)MTU(Motoren-und Turbinen-Union Friedrichshafen GmbH)公司發(fā)展了有別于焊接加工的箍制刷式密封技術(shù),如圖6所示。MTU箍制刷式密封技術(shù)的應(yīng)用領(lǐng)域和目的見(jiàn)表1。

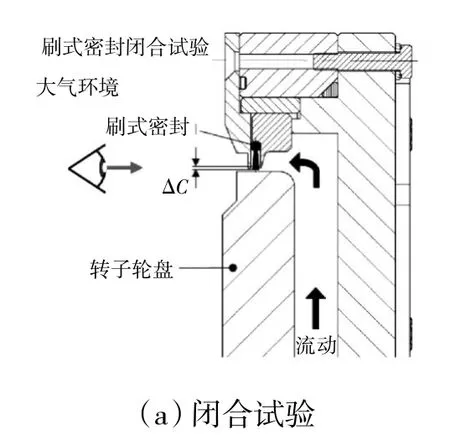

針對(duì)MTU公司箍制刷式密封技術(shù),科研人員開(kāi)展了針對(duì)汽輪機(jī)通流中濕蒸汽環(huán)境下的泄漏特性、摩擦熱效應(yīng)、剛化與閉合效應(yīng)的試驗(yàn)研究。旨在拓展刷式密封技術(shù)在汽輪機(jī)通流中的應(yīng)用和提高汽輪機(jī)熱功轉(zhuǎn)換效率。Schwarz等[52]針對(duì)西門子汽輪機(jī)應(yīng)用MTU公司刷式密封技術(shù),試驗(yàn)研究了MTU公司刷式密封結(jié)構(gòu)參數(shù)對(duì)其封嚴(yán)性能的影響。試驗(yàn)測(cè)量如圖7所示。測(cè)量了MTU公司刷式密封的閉合效應(yīng)、軸向厚度變化特性和刷絲束剛度性能,為刷式密封技術(shù)在蒸汽環(huán)境中的應(yīng)用提供了基礎(chǔ)數(shù)據(jù)。

圖6 MTU公司箍制與典型焊接刷式密封結(jié)構(gòu)[52]

表1 MTU公司箍制刷式密封應(yīng)用

圖7 箍制刷式密封閉合、軸向厚度和剛度試驗(yàn)[52]

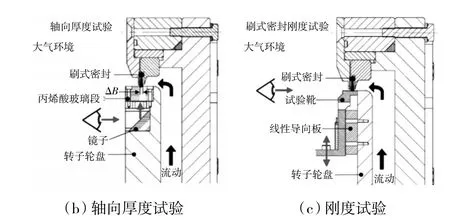

Schwarz等[53]試驗(yàn)研究了3種軸向傾斜角θ=0.1°、3.1°、6.0°的MTU公司刷式密封結(jié)構(gòu)的閉合和剛化效應(yīng)。刷絲束受力后的分布和試驗(yàn)圖片分別如圖8、9所示。

圖8 箍制刷式密封刷絲束受力后的分布[53]

圖9 箍制刷式密封刷絲束受力后分布相片[53]

箍制刷式密封軸向傾斜角對(duì)其性能影響的對(duì)比如圖10所示。研究表明:低軸向傾斜角可以增加適應(yīng)轉(zhuǎn)子偏心的能力。在以空氣為工質(zhì),壓差達(dá)到0.4 MPa時(shí),低軸向傾斜角刷式密封具有強(qiáng)閉合效應(yīng)和低剛化效應(yīng)。高軸向傾斜角刷式密封適用于低壓差環(huán)境。考慮壓差和密封性能,中等軸向傾斜角的刷式密封結(jié)構(gòu)具有綜合優(yōu)良的封嚴(yán)性能。

圖10 箍制刷式密封刷絲束軸向傾斜角影響[53]

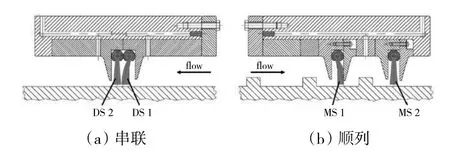

Schwarz等[54]試驗(yàn)研究了低軸向傾斜角的壓力平衡后夾板刷式密封的刷絲束波動(dòng)特性。結(jié)果表明,軸向傾斜角為2°~3°的刷式密封具有良好的封嚴(yán)性能和刷絲束具有優(yōu)良剛度特性。Raben等[55-56]在蒸汽環(huán)境下開(kāi)展了刷式密封磨損和摩擦熱效應(yīng)試驗(yàn)研究,對(duì)比分析了串列布置的刷式密封和2級(jí)刷式密封的封嚴(yán)性能和磨損特性(如圖11所示)。試驗(yàn)結(jié)果表明:靜態(tài)試驗(yàn)驗(yàn)證了2種布置方式的刷式密封均具有優(yōu)良的封嚴(yán)性能,沒(méi)有發(fā)現(xiàn)明顯磨損。動(dòng)態(tài)變負(fù)荷的試驗(yàn)表明串列刷式密封具有良好的徑向適應(yīng)性。

圖11 箍制刷式密封布置[55]

5 非金屬刷絲密封技術(shù)

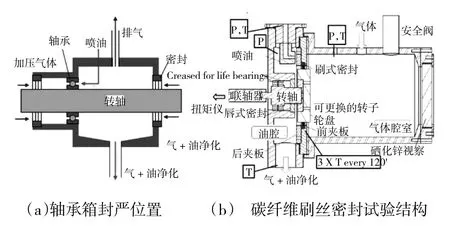

非金屬刷絲束的刷式密封技術(shù)應(yīng)用在航空發(fā)動(dòng)機(jī)的軸承箱封嚴(yán)設(shè)計(jì)中,可以有效提高封嚴(yán)性能,減少封嚴(yán)氣體量并防止產(chǎn)生傳統(tǒng)接觸式碳密封的結(jié)焦和高溫[6]。Bhate等[6]提出將非金屬的芳綸纖維刷絲密封應(yīng)用于發(fā)動(dòng)機(jī)軸承箱油密封的結(jié)構(gòu)設(shè)計(jì)中。Bhate等[6]試驗(yàn)測(cè)試了芳綸纖維刷絲束的磨損率、封嚴(yán)性能和應(yīng)力。研究表明,在油氣封嚴(yán)中,芳綸刷式密封的封嚴(yán)性能優(yōu)于金屬刷式密封和迷宮密封的。非金屬芳綸刷絲束的摩擦系數(shù)優(yōu)于金屬刷絲束的。但是由于密封與轉(zhuǎn)軸間存在油,希望進(jìn)一步降低摩擦系數(shù),減小壁面產(chǎn)生摩擦熱引起溫度升高而導(dǎo)致油結(jié)焦的風(fēng)險(xiǎn)。

芳綸和Haynes 25刷絲束結(jié)構(gòu)參數(shù)主要區(qū)別是:Haynes 25刷絲束直徑為0.07 mm,周向布置刷絲100~200根/mm,刷絲束傾斜角為45°;芳綸刷絲束直徑為0.012 mm,周向纖維刷絲布置最多可達(dá)7000根/mm,刷絲束傾斜角為15°。相比于Haynes 25金屬絲刷式密封,芳綸刷式密封在溫度高于250℃時(shí)性能惡化而導(dǎo)致應(yīng)用非常困難。

Ruggiero等[57]研究了芳綸刷式密封的熱生成特性。芳綸刷絲束與轉(zhuǎn)軸間的摩擦熱由轉(zhuǎn)子的轉(zhuǎn)速、刷絲束與轉(zhuǎn)軸的接觸水平和刷絲束與轉(zhuǎn)軸間的摩擦動(dòng)力系數(shù)決定。Ruggiero等[58]采用試驗(yàn)測(cè)量和數(shù)值模擬方法研究了碳纖維刷絲密封的摩擦熱效應(yīng)。采用紅外熱像儀測(cè)量了具有間隙、線線接觸和0.1、0.2、0.3 mm干涉量下刷式密封的溫度分布。結(jié)果表明,碳纖維的摩擦熱相比于芳綸纖維的最大可以減少66%。主要原因是碳纖維具有比芳綸更小的摩擦系數(shù),同時(shí),試驗(yàn)中碳纖維具有更小的彎曲阻力。Ruggiero等[59]試驗(yàn)測(cè)量了芳綸纖維刷絲密封的剛度,采用凈能量方法測(cè)試了遲滯效應(yīng);采用紅外熱像儀測(cè)量了具有間隙、線線接觸和具有干涉量3種情況下芳綸刷式密封的摩擦熱。Ruggiero等[59]發(fā)展的芳綸刷式密封直接剛度測(cè)量和摩擦熱生成測(cè)量技術(shù)獲得的試驗(yàn)數(shù)據(jù)和方法為芳綸刷式密封設(shè)計(jì)和應(yīng)用提供了技術(shù)支撐和設(shè)計(jì)依據(jù)。Ruggiero等[60]試驗(yàn)對(duì)比了有無(wú)前夾板的芳綸刷式密封的封嚴(yán)性能。研究表明,沒(méi)有前夾板的芳綸刷絲束由于閉合效應(yīng)明顯而使得刷式密封的封嚴(yán)性能優(yōu)于具有前夾板結(jié)構(gòu)的。同時(shí)Ruggiero等提出了2種在前夾板開(kāi)設(shè)槽的結(jié)構(gòu)來(lái)增強(qiáng)閉合效應(yīng)而提高刷式密封的封嚴(yán)性能的設(shè)計(jì)方法。

Flouros等[61,62]針對(duì)發(fā)動(dòng)機(jī)軸承箱的密封結(jié)構(gòu),采用高溫測(cè)針技術(shù)試驗(yàn)測(cè)量了金屬和芳綸刷式密封的瞬態(tài)溫度場(chǎng),如圖12所示。同時(shí)發(fā)展基于CFD和FEA方法的刷式密封流場(chǎng)和溫度場(chǎng)預(yù)測(cè)模型和數(shù)值計(jì)算方法。研究結(jié)果表明:金屬刷絲密封相比于芳綸刷式密封對(duì)轉(zhuǎn)速具有更高的敏感度,摩擦導(dǎo)致溫升更高。金屬絲和芳綸刷式密封對(duì)轉(zhuǎn)動(dòng)部件都沒(méi)有觀察到損傷。相比于迷宮密封均能夠明顯減少封嚴(yán)氣體量。

圖12 芳綸纖維和Haynes 25刷式密封溫度曲線[61]

圖13 軸承箱封嚴(yán)位置和碳纖維刷絲密封試驗(yàn)結(jié)構(gòu)[63]

Outirba等[63]在靜態(tài)和低速條件下試驗(yàn)測(cè)量了10種結(jié)構(gòu)的碳纖維刷式密封的封嚴(yán)性能和扭矩摩擦損失。試驗(yàn)航空發(fā)動(dòng)機(jī)軸承箱封嚴(yán)位置和試驗(yàn)結(jié)構(gòu)如圖13所示。研究了轉(zhuǎn)軸的偏心對(duì)刷式密封性能的影響。

6 結(jié)論

刷式密封技術(shù)作為先進(jìn)的接觸式動(dòng)密封技術(shù),可顯著減少泄漏量,提高透平的熱功轉(zhuǎn)換效率和運(yùn)行穩(wěn)定性,是現(xiàn)代高性能透平領(lǐng)域發(fā)展的關(guān)鍵技術(shù)之一。科研人員在刷式密封的泄漏流動(dòng)、摩擦熱效應(yīng)和轉(zhuǎn)子動(dòng)力特性方面開(kāi)展了試驗(yàn)測(cè)量、數(shù)值模擬和理論分析的研究工作,闡明了刷式密封的封嚴(yán)機(jī)理、摩擦熱效應(yīng)的傳熱途徑和作用機(jī)制以及轉(zhuǎn)子動(dòng)力特性的力學(xué)行為和影響規(guī)律。

(1)設(shè)計(jì)搭建了常溫常壓環(huán)境下金屬絲和非金屬絲刷式密封泄漏特性試驗(yàn)研究平臺(tái)。提出了流熱固耦合的刷式密封摩擦熱效應(yīng)和傳熱特性數(shù)學(xué)模型和計(jì)算方法,實(shí)現(xiàn)了刷式密封泄漏和摩擦傳熱特性及其影響因素的數(shù)值預(yù)測(cè)。

(2)開(kāi)發(fā)了刷絲束頂端力模型并給出泄漏量曲線,分析刷式密封閉合和遲滯效應(yīng)試驗(yàn)測(cè)量方法,揭示了刷式密封閉合和遲滯效應(yīng)的刷絲束力學(xué)作用機(jī)理和影響機(jī)制,建立了提高刷式密封技術(shù)綜合性能的新結(jié)構(gòu)和工藝技術(shù)的設(shè)計(jì)方法。

(3)開(kāi)展了非金屬芳綸纖維、碳纖維等非金屬刷式密封摩擦傳熱和封嚴(yán)性能的試驗(yàn)測(cè)量和數(shù)值研究,實(shí)現(xiàn)了非金屬刷式密封在航空發(fā)動(dòng)機(jī)軸承箱油氣封嚴(yán)中的設(shè)計(jì)和應(yīng)用。

7 展望

刷式密封技術(shù)作為先進(jìn)的動(dòng)密封技術(shù)已成為密封領(lǐng)域的研究熱點(diǎn)。刷式密封內(nèi)部的泄漏流動(dòng)與傳熱、接觸與摩擦、刷絲變形閉合和遲滯效應(yīng)以及轉(zhuǎn)子動(dòng)力特性等都是非常復(fù)雜的流固耦合問(wèn)題,特別是在真實(shí)航空發(fā)動(dòng)機(jī)和燃?xì)廨啓C(jī)的高溫、高壓和高轉(zhuǎn)速的運(yùn)行環(huán)境下。為了進(jìn)一步提高刷式密封技術(shù)在航空發(fā)動(dòng)機(jī)和燃?xì)廨啓C(jī)中應(yīng)用的綜合性能、運(yùn)行壽命和可靠性,除了改善刷絲束的材料和加工制造工藝以外,還需要在以下3個(gè)方面開(kāi)展更加深入系統(tǒng)的科研工作。

(1)開(kāi)展高溫、高轉(zhuǎn)速運(yùn)行環(huán)境下刷式密封摩擦熱效應(yīng)和傳熱特性的試驗(yàn)研究。先進(jìn)航空發(fā)動(dòng)機(jī)和燃?xì)廨啓C(jī)封嚴(yán)技術(shù)應(yīng)用環(huán)境的日益苛刻對(duì)刷式密封摩擦熱效應(yīng)、溫度分布及熱應(yīng)力研究愈發(fā)迫切。設(shè)計(jì)搭建模擬真實(shí)運(yùn)行環(huán)境中的刷式密封泄漏特性、摩擦傳熱性能的高精度試驗(yàn)研究平臺(tái),掌握刷式密封在實(shí)際運(yùn)行工況下的刷絲束溫度、熱應(yīng)力特性和影響機(jī)制,是推動(dòng)刷式密封技術(shù)在航空發(fā)動(dòng)機(jī)和燃?xì)廨啓C(jī)中應(yīng)用和性能保證必須深化和加強(qiáng)的研究?jī)?nèi)容。

(2)開(kāi)展高溫、高轉(zhuǎn)速運(yùn)行環(huán)境下刷式密封接觸力和轉(zhuǎn)子動(dòng)力特性的試驗(yàn)測(cè)量技術(shù)研究。刷式密封作為1種高效的接觸式密封,對(duì)轉(zhuǎn)子的偏心渦動(dòng)具有很強(qiáng)的適應(yīng)性。目前關(guān)于航空發(fā)動(dòng)機(jī)和燃?xì)廨啓C(jī)真實(shí)運(yùn)行環(huán)境下刷式密封由于接觸力引起的遲滯、閉合效應(yīng)以及轉(zhuǎn)子動(dòng)力特性的研究還非常少。因此,設(shè)計(jì)搭建高溫、高轉(zhuǎn)速刷式密封力學(xué)性能試驗(yàn)研究平臺(tái),開(kāi)展實(shí)際運(yùn)行環(huán)境下刷式密封的力學(xué)特性及其影響因素的研究,提出刷式密封流熱固耦合模型的力學(xué)特性分析數(shù)學(xué)模型和數(shù)值方法,探究刷式密封力學(xué)特性和磨損機(jī)制,拓寬刷式密封應(yīng)用范圍和提高其綜合性能具有現(xiàn)實(shí)的工程應(yīng)用價(jià)值。

(3)開(kāi)展刷式密封設(shè)計(jì)方法和體系的建立。基于高溫、高轉(zhuǎn)速運(yùn)行環(huán)境下刷式密封泄漏、摩擦傳熱和力學(xué)性能的試驗(yàn)測(cè)量和數(shù)值模擬結(jié)果,掌握刷式密封實(shí)際運(yùn)行環(huán)境下流熱固耦合性能的作用機(jī)制和影響規(guī)律,提出航空發(fā)動(dòng)機(jī)和燃?xì)廨啓C(jī)用刷式密封設(shè)計(jì)方法,發(fā)展新型低遲滯刷式密封、可徑向移動(dòng)的刷式密封、非金屬刷絲的刷式密封等結(jié)構(gòu)和工藝技術(shù),建立具有低泄漏、高耐磨、高阻尼刷式密封結(jié)構(gòu)設(shè)計(jì)準(zhǔn)則和體系,實(shí)現(xiàn)刷式密封技術(shù)的自主研發(fā)設(shè)計(jì),提高航空發(fā)動(dòng)機(jī)和燃?xì)廨啓C(jī)的熱功轉(zhuǎn)換效率和運(yùn)行安全性。