本煤層超前卸壓瓦斯滲流規律的影響因素研究

吳冬梅,趙 偉,侍大軍,仇海生

(1.永城職業學院,河南 永城 476600;2.河南煤化集團 陳四樓煤礦,河南 永城 476600;3.兗州礦業集團 濟寧二號煤礦,山東 濟寧 272072;4.中國礦業大學 礦業工程學院,江蘇 徐州221116;5.煤科集團沈陽研究院有限公司,遼寧 沈陽 110016;6.煤礦安全技術國家重點實驗室,遼寧 撫順 113122)

隨著煤炭的采出,工作面的不斷推進,工作面前方煤體的水平應力表現為卸載過程,在垂直方向上煤體依次經歷了原巖應力階段、超前支承壓力加載階段及超前支承壓力峰值后的卸載階段。原巖應力階段,煤體滲透率較低,本煤層鉆孔瓦斯抽采量極少。超前支承壓力加載階段,煤體中的孔隙裂隙被壓密,滲透率進一步降低。超前支承壓力峰值后的卸載階段,煤體滲透率逐漸增大,尤其在卸載階段后期,煤壁附近的煤體因水平應力降低而產生破壞,煤體滲透率可增加2~3個數量級,表現為“卸壓增透”效應。目前,各國學者從不同角度對本煤層瓦斯滲流與煤體應力之間的相互作用規律進行了實驗研究[1-9],但相關實驗未能夠反映采動引起的煤體應力演化全過程,并未建立煤體應力與滲透率之間的函數關系。為此,針對工作面前方煤體應力的演化全過程設計了實驗方案,開展超前卸壓區煤體瓦斯滲流實驗研究。在此基礎上,建立超前卸壓區瓦斯滲流數值計算模型,就工作面采高、采深對超前卸壓瓦斯滲流規律的影響進行數值模擬研究。研究結果能夠揭示工作面前方煤體應力與瓦斯滲流耦合規律,明確超前卸壓瓦斯抽采技術的適用條件,為該技術的應用提供理論指導。

1 工作面煤體瓦斯滲流試驗

試驗采用流固耦合滲流試驗機,試驗裝置原理如圖1。

圖1 試驗裝置原理圖

為隔絕油路和氣路,在煤樣側面涂上硅橡膠并用熱縮管套住煤樣。甲烷純度為99.99%,由頂部注入。煤樣取自新大地煤礦15#煤,試件長度0.1 m,直徑0.05 m。

1.1 試驗方案

為了獲得工作面前方煤體加載-卸載條件下低滲透煤的固-氣耦合滲流規律,制定如下試驗方案:由于新大地煤礦15#煤埋深337 m,折算成垂直應力為8.35 m,工作面超前支承壓力集中系數區按照1.8進行計算,應力峰值為15 MPa。因此,試驗過程中,軸壓卸載起始點為15 MPa,水平應力卸載的起點在這個試驗中通過使用廣義胡克定律進行計算。

式中:σx水平應力,Pa;μ 為泊松比;σz為垂直壓力,Pa。

之前對煤樣KY-1進行單軸壓縮試驗,結果給出了煤樣KY-1的泊松比為0.28。當σz=15 MPa時,得到σx=5.83 MPa。因此,試驗中水平應力卸載的起始點設置為5 MPa和6 MPa,假設水平應力和垂直應力同時減小。在試驗中,水平應力以0.008 MPa/s的速度達到預置值(5、6 MPa),垂直應力以0.008 MPa/s的速度加載,達到預設值(15 MPa);之后,垂直應力和水平應力同時卸載,直到煤樣被破壞。在加載和卸載過程中,垂直應力的間隔為0.5 MPa記錄試驗數據。

1.2 試驗結果分析

滲透率是進行固-氣耦合滲流規律分析的重要參數,根據達西定律,試樣的滲透率K可表示為:

式中:K 為滲透率,m2;Q 為瓦斯流量,m3/s;L 為煤樣標距,m;η 為瓦斯動力黏度,10.9 μPa·s;A 為煤樣橫截面積,m2;p1為入口瓦斯壓力,Pa;p2為出口瓦斯壓力,0.1 MPa。

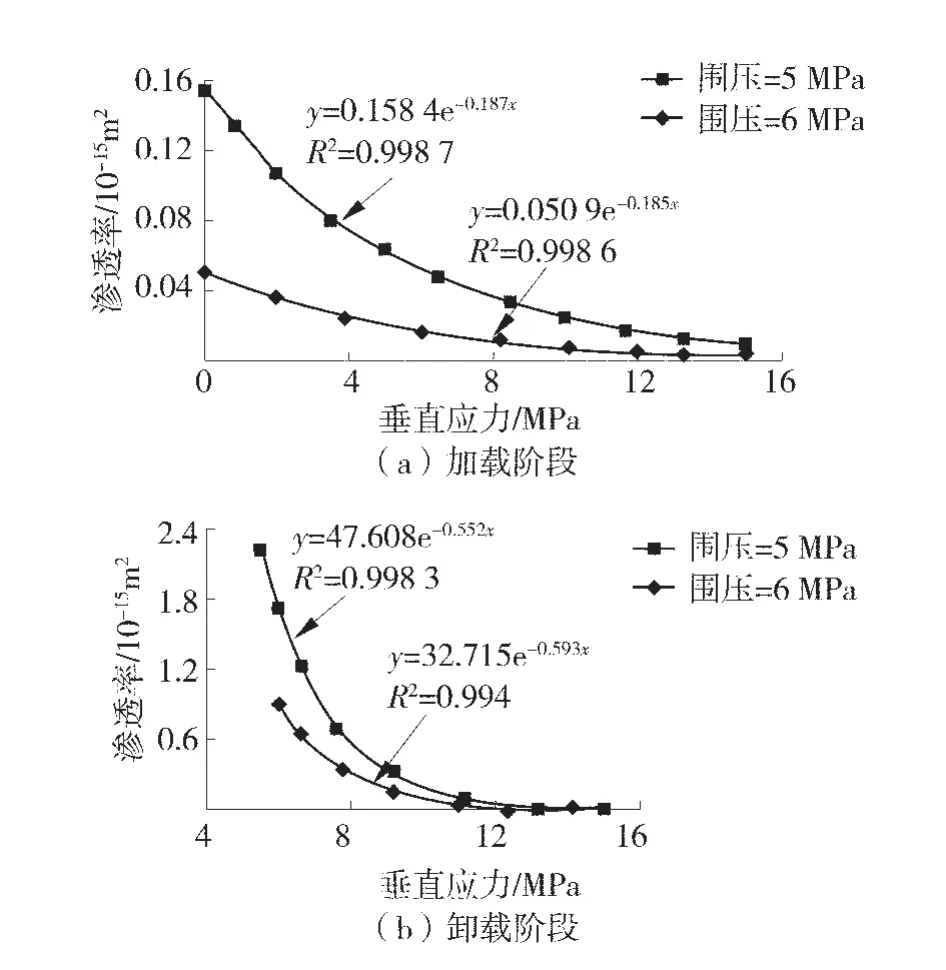

根據試驗中的煤樣參數及得到的瓦斯流量數據代入式(2),可得到煤巖加載階段和卸載階段滲透率-軸向應力關系曲線(圖2)。

圖2 滲透率-軸向應力關系曲線

煤體滲透率變化受煤體破壞變形影響顯著。從圖 2(a)可以看出,在固定圍壓(5、6 MPa)的軸壓加載過程中,氣體通道關閉,因此煤巖的滲透性逐漸減小,甲烷流速降低。由圖2(b)可知,在軸壓的初始卸載階段,煤巖的緩慢體積膨脹,煤巖中壓縮孔隙的逐漸恢復,因此煤巖滲透率略有增加。軸壓的連續下降,加速了煤巖的膨脹。隨著原生孔隙裂隙的擴大和新孔隙裂隙的發生,煤巖滲透性迅速增加。當垂直應力下降到在一定程度時,發生了突然的應力下降,在發生拉伸剪切破壞后的煤樣中產生了宏觀裂縫,導致煤樣的滲透率急劇增加。

2 本煤層超前卸壓瓦斯滲流規律的影響因素研究

2.1 幾何模型及邊界條件

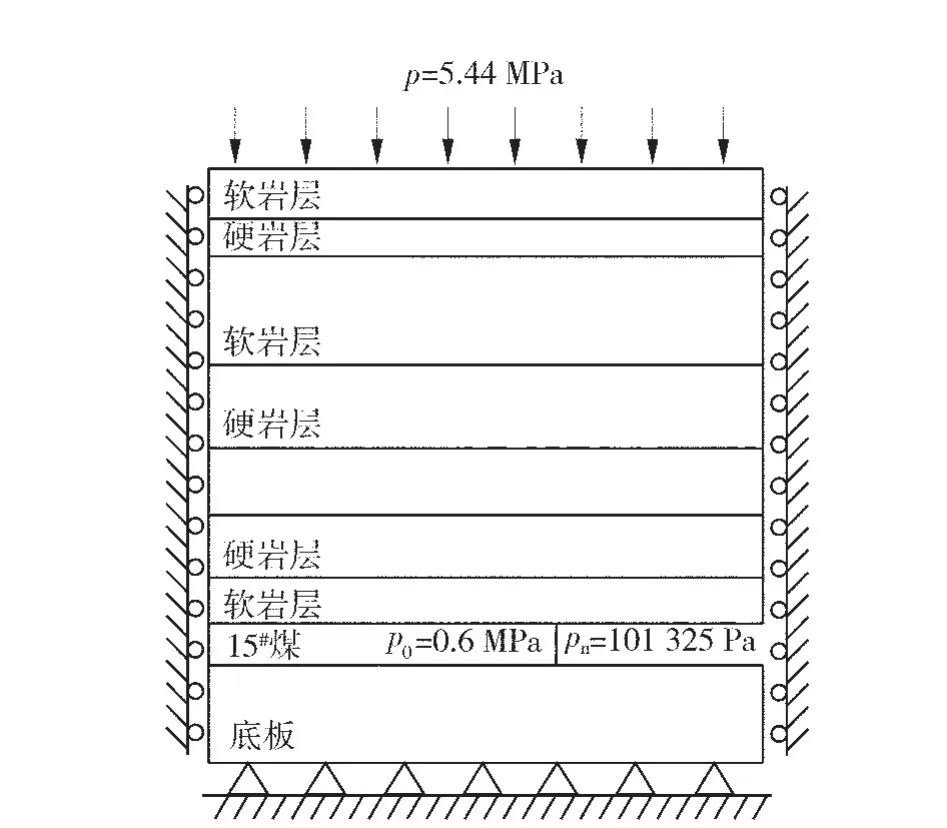

根據新大地煤礦15201工作面巖層柱狀,將硬巖層之間的軟巖合并,建立幾何結構模型(圖3)。該計算模型高度為119.47 m,長度為160 m,工作面后方采空區長度為40 m,將模型上部217 m厚度巖層轉換為均布載荷施加在模型頂界面上,頂部載荷為5.44 MPa。在流體計算方面,計算區域為15#煤層,煤層頂板、底板及左側邊界設置為壓力入口,煤層右邊界設置為壓力出口;根據新大地煤礦15201工作面現場實測,初始瓦斯壓力為0.6 MPa。根據前文滲流實驗中得到的煤體滲透率與垂直應力之間的關系式確定計算區域的滲透率分布規律。由于胡克定律計算得到的水平應力更接近6 MPa,滲透率與垂直應力之間的函數關系由KY-3試驗結果確定。

圖3 幾何模型

模型可通過改變煤層厚度、上部載荷來模擬工作面采高、采深對超前卸壓區瓦斯滲流的影響規律,模型參數取值見表1。

表1 模型參數值

2.2 模擬方案

為了研究采高和采深對超前卸壓瓦斯滲流的影響規律,采高設置為 2、4、6、8 m,采深設置為 137、237、337、437 m。15201工作面實際的采高和采深分別為6 m和337 m。

2.3 模擬結果分析

2.3.1 工作面前方煤體應力變化規律

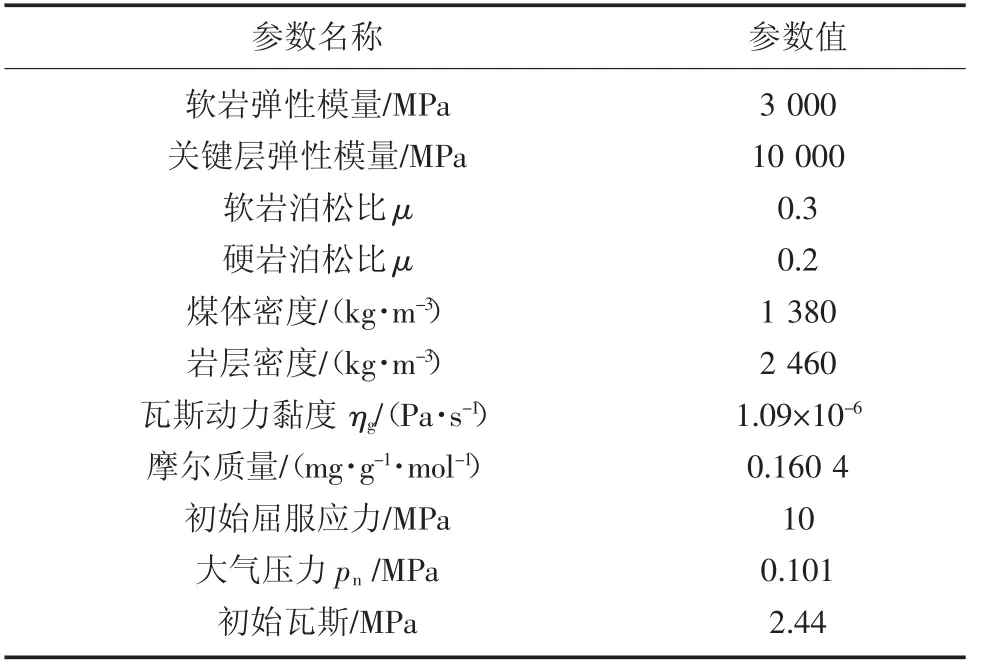

在方案條件下,不同采高、采深條件下工作面前方煤體垂直應力分布曲線如圖4。從圖4(a)、圖4(b)可以看出,隨著采高的增大,超前支承壓力的影響范圍在不斷增加,但是工作面前方超前支承壓力峰值在不斷減小,且超前支承壓力峰值在不斷遠離工作面。當采高由2 m增大至8 m時,超前支承壓力峰值由18.6 MPa降低至14.0 MPa,峰值與工作面煤壁之間的距離由5 m增大至18 m。對于15201工作面而言,煤層采高每增加1 m,峰值與工作面煤壁之間的距離增大2.17 m,超前支承壓力峰值降低0.7 MPa。

從圖 4(c)、圖 4(d)可以看出,隨著采深的增大,超前支承壓力峰值不斷增大,峰值位置不斷遠離工作面煤壁。當采深由137 m增大至437 m時,超前支承壓力峰值由6.3 MPa增大至19.4 MPa,峰值位置與工作面煤壁之間的距離由4 m增大至19 m。對15201工作面而言,煤層采深每增大100 m,峰值與工作面煤壁之間的距離增大5 m,超前支承壓力峰值增大4.3 MPa。

綜上所述,隨著煤層采高的不斷增大,工作面前方應力集中程度減小,但是應力集中的范圍在不斷增大。這是由于隨著采高的增大,煤層開采對圍巖擾動的范圍增加,工作面前方煤巖體開始大范圍承載,反而造成支承壓力峰值降低。隨著采深的增大,覆巖厚度不斷增加,垂直應力峰值不斷增大。在超前支承壓力增大的同時,工作面前方煤體塑性區范圍增大,峰值不斷遠離工作面煤壁。

2.3.2 作面前方瓦斯滲流變化特征

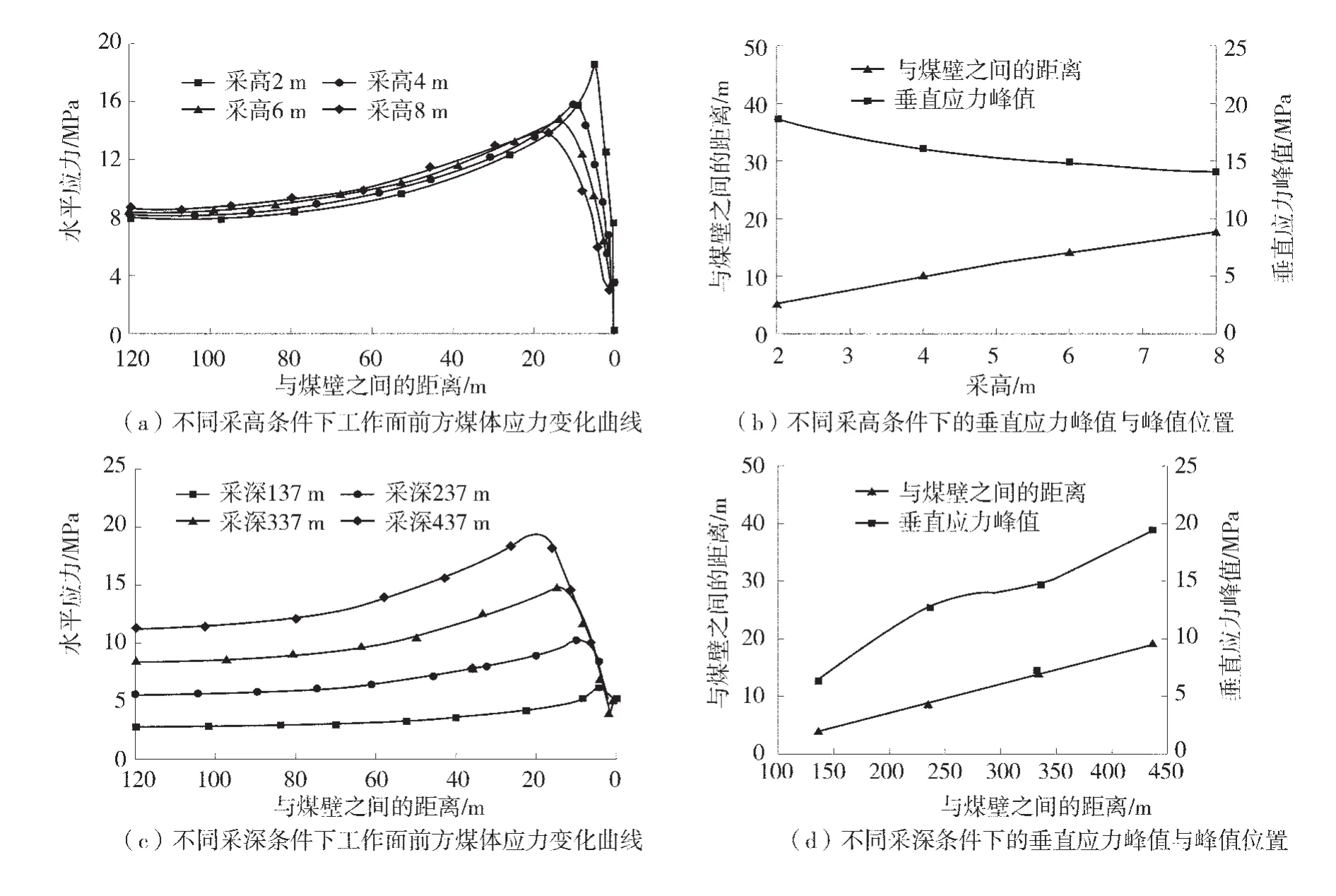

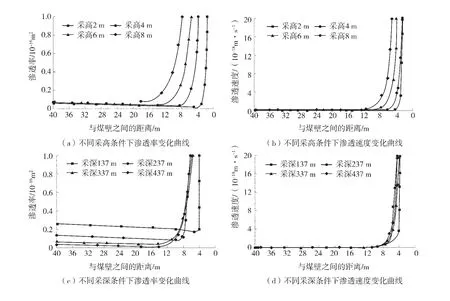

在各方案條件下,讀取測線上各點滲透率、瓦斯壓力和瓦斯滲流速度并進行后處理,可得到不同采高和采深條件下工作面前煤體滲透率、瓦斯壓力和瓦斯滲流速度分布曲線(圖5)。

從圖5可以看出,在靠近工作面煤壁的過程中,煤體滲透率和瓦斯滲流速度由緩慢降低變化為急劇升高。隨著采高、采深的增大,滲透率和瓦斯滲流速度激增點不斷遠離工作面煤壁。因此,上述現象說明了采深和采高越大,卸壓增流區域大。因此,需要根據不同采高和采深合理設計本煤層瓦斯抽采參數,保證工作面超前卸壓區瓦斯的有效抽采。

圖4 不同采高、采深條件下工作面前方煤體垂直應力分布曲線

圖5 工作面前方煤體滲透率和瓦斯滲流速度變化曲線

3 結論

1)針對工作面前方煤體應力的演化全過程設計了實驗方案,開展超前卸壓區煤體瓦斯滲流實驗研究。實驗結果表明,在圍壓下降到一定程度后,煤巖突然發生應力跌落,煤巖發生張剪破壞后產生宏觀裂隙,煤巖滲透率發生突跳,瓦斯流量急劇增加;對實驗數據進行擬合,得到了煤樣加載階段及卸載階段滲透率與垂直應力的擬合函數。

2)根據新大地煤礦15201工作面的現場實際條件,建立了超前卸壓區瓦斯滲流數值計算模型,就工作面采高、采深對超前卸壓瓦斯滲流規律的影響進行數值模擬研究。模擬結果表明,一方面,隨著采高、采深的增大,超前支承壓力的影響范圍不斷增大,且超前支承壓力峰值位置不斷遠離工作面煤壁,工作面前方的高滲透率區域不斷增大;另一方面,超前支承壓力峰值隨采高的增大不斷減小,但隨采深的增大不斷增大。