堅硬頂板鄰空巷道掘進沖擊地壓防治技術

李躍文,溫穎遠,曹安業,薛成春,谷 雨,呂國偉

(1.上海大屯能源股份有限公司 徐莊煤礦,江蘇 徐州221600;2.中國礦業大學 礦業工程學院,江蘇 徐州 221116;3.深部煤炭資源開采教育部重點實驗室,江蘇 徐州 221116)

近年來,隨著礦井開采深度逐漸加大和地質條件復雜性的提升,越來越多的生產礦井出現了沖擊地壓現象,沖擊地壓已成為制約礦井安全生產的重大災害之一。研究表明,厚度大于10 m的堅硬頂板容易造成頂板大面積來壓、沖擊地壓等動力災害,針對該問題,諸多專家學者從發生機理、監測及防治解危等方面進行了深入的研究。竇林名等[1]建立了圍巖力學模型分析了圍巖應力分布及演變規律,基于此分析了頂板型沖擊礦壓機理和類型。呂進國等[2]研究了巨厚堅硬頂板條件下斷層誘發沖擊礦壓的機制,認為被斷層切割的堅硬頂板的大面積活動為沖擊地壓的發生提供了動載條件。劉剛等[3]采用RFPA2D對堅硬頂板、堅硬煤層、堅硬底板三體模型進行沖擊傾向性數值試驗研究。李新華等[4]采用微震及礦壓監測方法確定了堅硬直接頂超前工作面破斷的位置及頂板周期來壓步距,分析了回采工作面沖擊地壓的能量來源和致災機理。曹安業等[5]研究了鄰近斷層處孤島工作面開采時斷層煤柱的受力狀態與動力顯現的發生機理,利用震動波CT技術對工作面沖擊危險性進行動態預警。楊敬軒等[6]采用理論分析、物理相似模擬及現場實測相結合的方法,對堅硬厚層頂板群結構的破斷沖擊效應進行了分析。姚麗芳[7]針對堅硬頂板和高應力的開采條件,對工作面開采過程中微震事件的時空演化規律進行了分析,確定沖擊地壓預警指標值,建立聯合指標對沖擊地壓進行預報。黃炳香等[8]針對煤礦堅硬頂板硬度大、整體性強、分層厚度大等特點,提出堅硬頂板水壓致裂控制的理論與成套技術框架。李浩蕩等[9]針對某礦堅硬厚層頂板條件下采煤工作面發生的沖擊地壓災害,分析了災害發生的原因并提出了防治原則。郭德勇等[10]針對堅硬難垮落頂板控制問題,采用聚能爆破方法弱化堅硬頂板。王濤等[11]針對忻州窯煤礦11#煤層回采時鄰空煤柱側巷道多發沖擊地壓的現狀,分析了鄰空煤柱巷道側沖擊地壓的成因和受夾持煤體的沖擊失穩過程,制定了利用瓦斯巷開展斷頂卸壓爆破的解危方案。

上述研究結果對礦井由堅硬頂板引發的沖擊地壓起到了很好的指導作用和防治解危效果,但目前大部分研究成果主要服務于工作面回采期間,而對于巷道掘進期間由堅硬頂板引發的強礦震和沖擊地壓問題缺少深入的分析和有效的防治手段。針對徐莊煤礦7335工作面材料道掘進期間沖擊顯現問題,采用理論分析和微震監測確定大能量震動發生的空間位置,分析了大能量礦震發生的影響因素,針對性地提出以頂板超前預裂爆破和大直徑鉆孔卸壓為主的防治解危措施,并進行微震監測效果檢驗。

1 工程背景

1.1 生產技術條件

徐莊煤礦主采煤層為7煤和8煤,7335工作面回采7煤,煤層具有強沖擊傾向性。工作面為Ⅱ(3)采區7煤層第2個區段工作面,區段煤柱寬度為5 m,工作面南部為7333工作面采空區,北部為實體煤,東部為井田邊界,西部為Ⅱ(3)采區上山。

工作面開采深度為650~730 m,工作面煤層平均厚度4.76 m,直接頂為6.7 m的砂質泥巖,基本頂為7.23 m的中砂巖,并且煤層上方賦存多層厚硬巖層。7335材料道掘進期間共揭露8條斷層,其中斷層對巷道掘進影響較大,落差4.6 m。

1.2 礦壓顯現異常情況

7335工作面材料道掘進期間應力集中程度較高,經常出現卡鉆、吸鉆等動力現象,并且礦震頻發,發生多次能量大于1×104J大能量礦震事件,造成掘進面劇烈振動,顯現最劇烈的位置為綜掘機位置,迎頭后方10~20 m范圍內頂底板及幫部變形量為200~300 mm,無錨桿和錨索斷裂情況。

2 大能量礦震發生的能量大小及空間位置

7335材料道掘進期間共發生多次大能量礦震事件,在2017年11月21日至2018年1月27日掘進期間,有詳細報告記錄的4次大能量礦震事件能量大小分別為 1.3×106、1.09×106、4.90×105、1.84×105J。

根據SOS微震監測系統對礦震事件的三維定位,4次大能量礦震事件均位于7335材料道內側,考慮到震源垂直方向存在一定的定位誤差,以及材料道現場顯現情況,經分析認為大能量礦震震源均處于煤層上方的厚硬頂板中。

3 大能量礦震發生原因分析

3.1 頂板與采掘擾動影響

根據工作面綜合柱狀圖(略)可以發現,7335工作面上方賦存多層厚硬巖層,受7333采空區上方頂板巖層垮落不充分影響,易積聚較高彈性能;在7335材料道掘進期間受掘進擾動影響,靠近材料道未充分跨落巖層容易發生二次運動和失穩,從而引起大能量礦震的發生。因此,7335工作面掘進活動擾動和巷道上方鄰空側厚硬頂板懸頂是大能量礦震事件發生的主要誘因。

3.2 斷層影響

大能量礦震發生期間,7335材料道掘進頭附近發育多條落差大于3 m的斷層構造,根據2017年10月24日—11月24日間礦震數據定位情況,礦震多發生在斷層區域及斷層延展方向附近,礦震能量多為100~1 000 J,但在斷層影響區域范圍內發生1次1.3×106J的大能量礦震。

3.3 煤層厚度變化影響

統計分析表明,煤層厚度的變化對沖擊地壓的發生是有很大影響,在厚度突然變薄或者變厚處,往往易發生沖擊地壓。根據實測地質資料顯示,材料道掘進期間存在約200 m范圍煤層厚度變化較大區域,材料道在煤層厚度變化區域掘進期間,礦震頻發,并且能量較大。

3.4 掘進速度變化影響

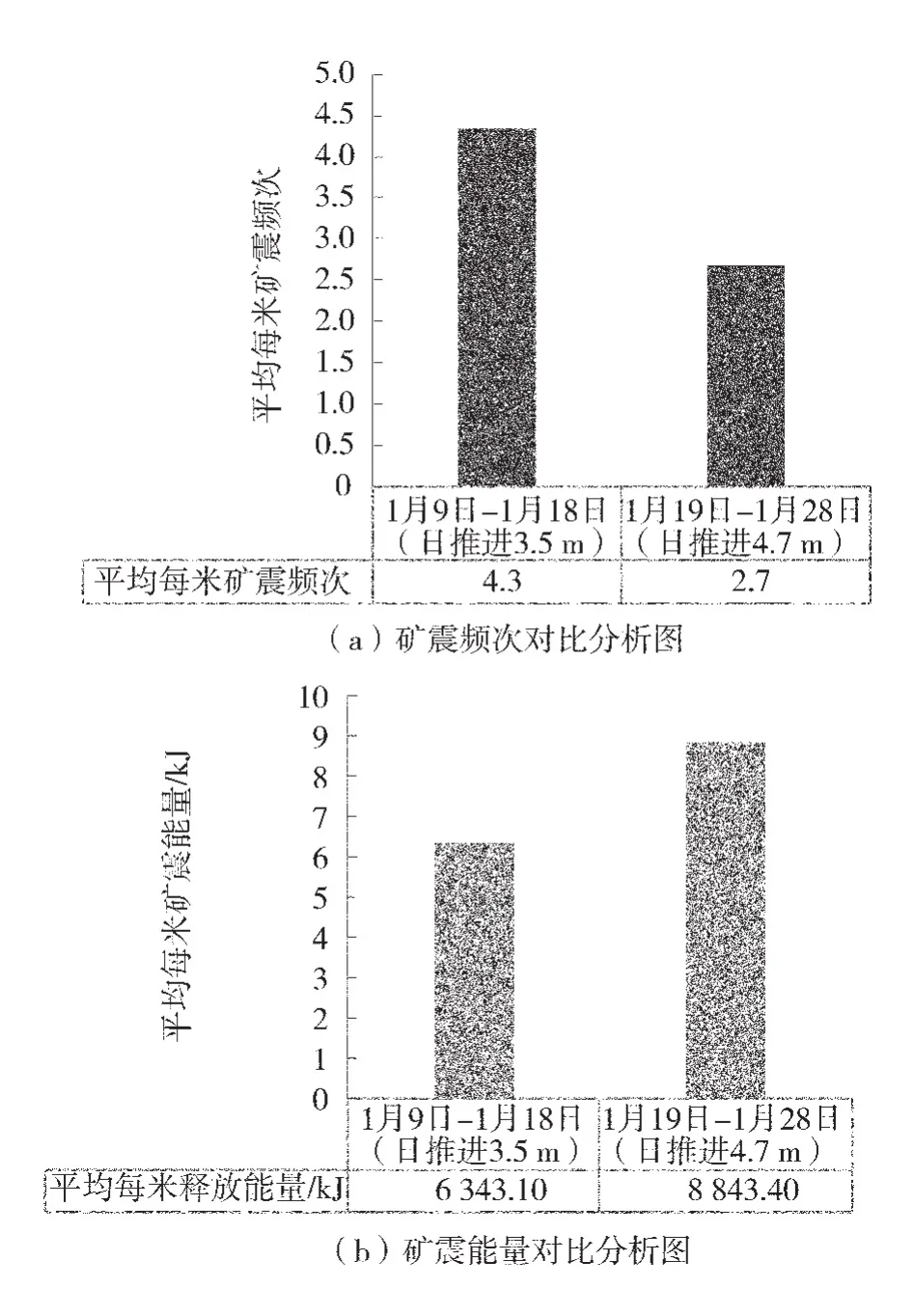

選取2017年11月8日至2017年11月17日和2018年1月19日至2018年1月28日2個階段的礦震數據進行分析,掘進速度變化影響礦震能量及頻次對比圖如圖1。

圖1 掘進速度變化影響礦震能量及頻次對比圖

從圖1可以得出,當7335工作面掘進速度加快,礦震能量升高,頻次降低,主要以大能量礦震為主;當掘進速度降低時,礦震能量降低,頻次升高,主要以小能量礦震為主。因此巷道掘進速度的變化,也影響礦震能量及頻次的變化。

4 掘進期間沖擊地壓防治措施及效果

根據以上微震實測及理論分析,大能量礦震事件的發生是受鄰空側巷道掘進期間擾動影響,導致相鄰采空區堅硬頂板的破斷垮落,從而釋放出較大的能量事件,同時動載應力波可能誘發具有沖擊傾向性的煤體發生沖擊地壓。因此,針對堅硬頂板條件下鄰空側巷道掘進期間的沖擊危險性,在傳統的大直徑鉆孔卸壓措施基礎上,提出了頂板超前爆破致裂方案,同時降低掘進速度。

4.1 大直徑鉆孔卸壓方案

巷道迎頭按正三角施工卸壓孔,鉆孔間距1 m,下部孔位置距巷道底板向上1 m,上部孔與下部孔呈等邊三角形布置。鉆孔順煤層走向方向,平行于煤層層理,孔深取15 m。保證掘進施工過程中卸壓孔始終超前迎頭5 m

在巷道幫部布置大直徑卸壓鉆孔,卸壓鉆孔間距1.6 m,孔深取15 m,若驗證孔煤粉量≥臨界值,則縮小鉆孔間距,在原2個鉆孔之間施工卸壓鉆孔。鉆孔平行于煤層傾角,保證幫卸壓鉆孔滯后迎頭小于5 m。

4.2 頂板超前爆破卸壓方案

根據大能量礦震定位的巖層層位以及現場實際情況,對7335材料道上方頂板40 m范圍內厚硬巖層實施頂板爆破,從而釋放頂板中的部分能量,同時切斷頂板的能量傳遞通道,使巷道處于周圍形成破碎區保護圈內。

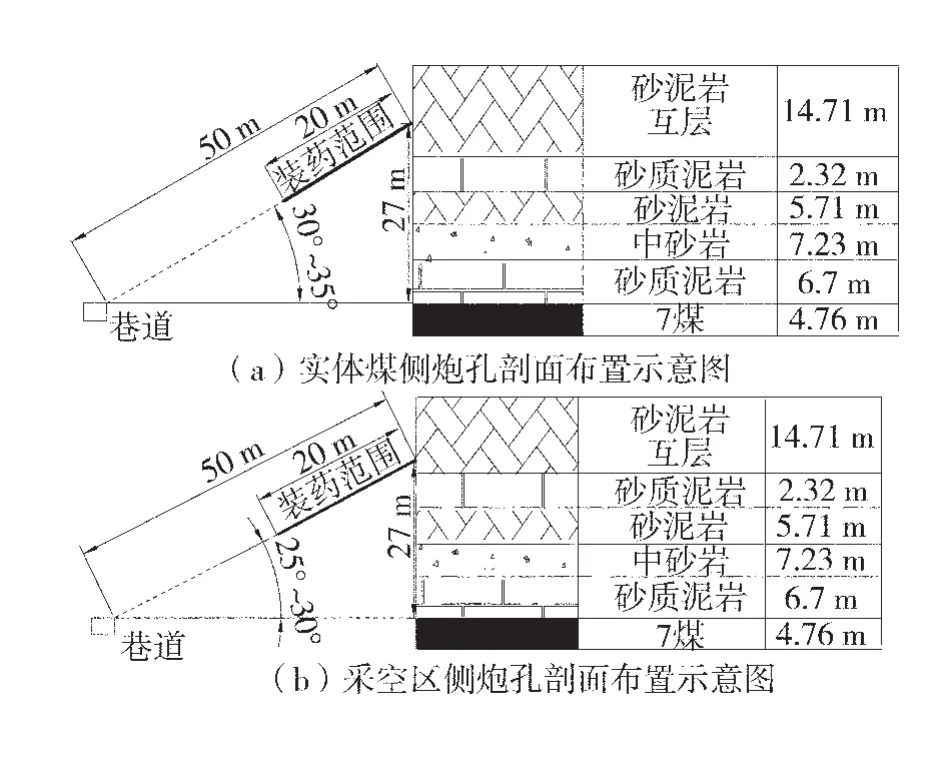

巷道兩幫各布置1個炮孔,炮孔直徑75 mm,孔深50 m,實體煤幫炮孔角度與巷道走向和水平方向角度范圍分別為 10°~15°和 30°~35°,靠近采空區側其角度分別為≤5°和25°~30°,炮孔間距約為35 m,即始終保持15 m的卸壓帶,炮孔剖面布置示意圖如圖2。

圖2 炮孔剖面布置示意圖

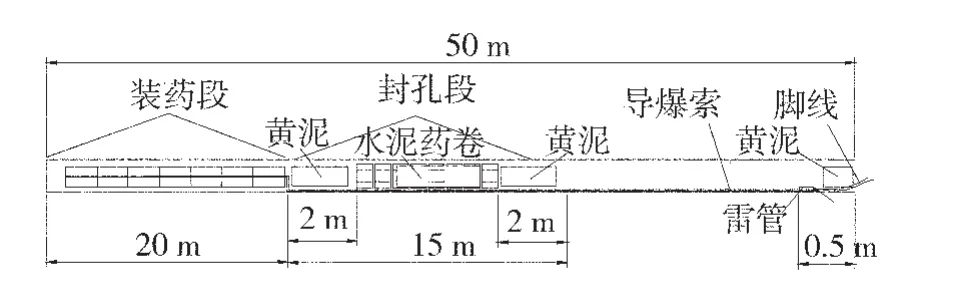

每孔裝藥長度20 m,裝藥量60 kg,封孔長度為15 m,采用導爆索一次性起爆,并且2個炮孔同時起爆,頂板深孔爆破裝藥結構示意圖如圖3。

圖3 深孔爆破裝藥結構示意圖

4.3 降低掘進速度

嚴格控制巷道掘進速度,不超過4 m/d,降低掘進活動對頂板的擾動影響,加強礦壓監測和頂板支護強度。

4.4 效果檢驗

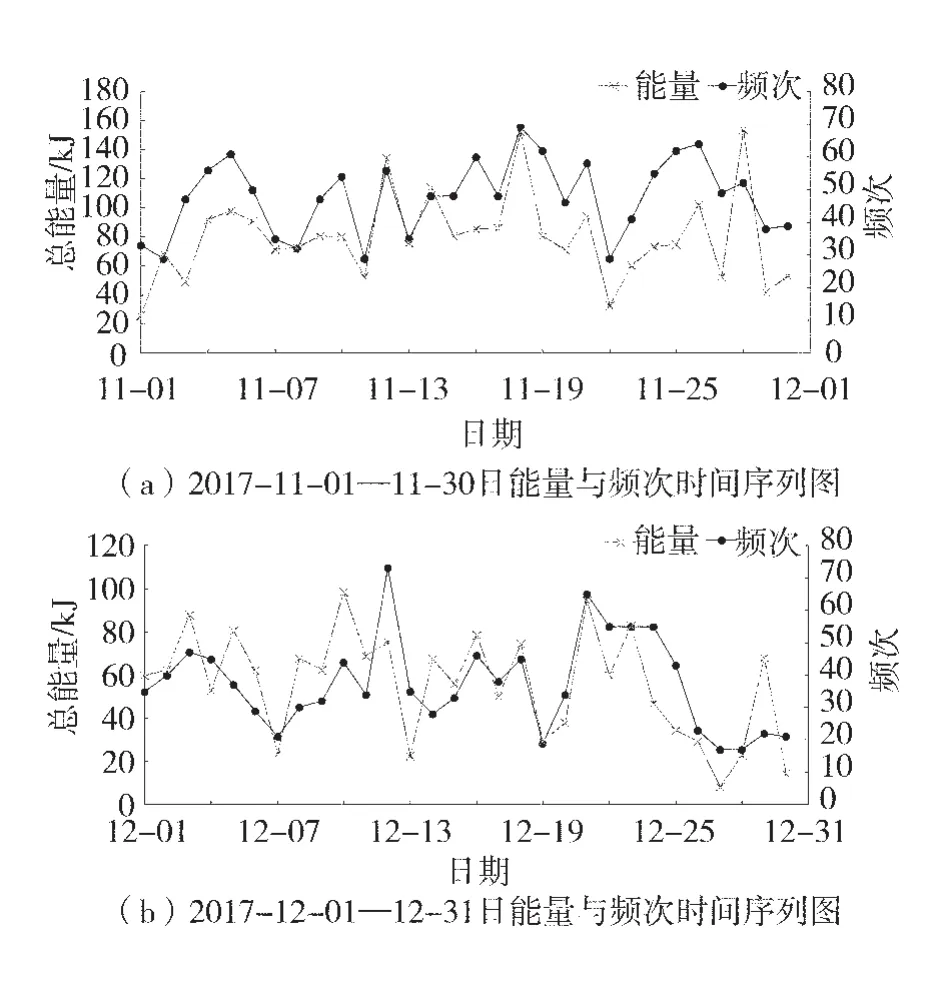

對實施卸壓措施處理前后巷道微震事件日能量和及日發生頻次進行了分析,現選取2017年11月1日—11月30日(主要采取煤層大直徑鉆孔卸壓措施)和2017年12月1日—12月31日(采取降低掘進速度、頂板爆破卸壓及鉆孔卸壓等措施)2個時間段的礦震數據進行分析。2個時間段礦震能量及頻次時間序列圖如圖4。在11月1日—11月30日期間(無11月21日和11月26日2次大礦震數據),礦震釋放的總能量約為2.46×106J,而在12月1日—12月31日期間,礦震釋放的總能量約為1.78×106J,加強防沖措施后礦震釋放總能量約為加強前礦震釋放總能量的72.4%。

圖4 能量與頻次時間序列圖

圖4 表明當進行巷道頂板超前預裂爆破后,微震事件能量和及頻次都下降,尤其是能量下降顯著。雖然在2018年1月3日和1月27日發生了2次大能量礦震事件,但相對于2017年11月21日和11月26日2次大能量礦震事件,其能量級均由106J降到了105J,由此說明頂板預裂爆破措施顯著降低了圍巖釋放能量,從而有效降低了工作面掘進期間沖擊地壓危險。

5 結論

1)7335工作面材料道掘進期間引起的大能量礦震事件主要位于煤層上方堅硬頂板巖層。

2)大能量礦震事件發生主要是工作面掘進擾動引起頂板二次活動引起的,同時受到斷層構造、煤層厚度變化及掘進速度過快等因素綜合影響。

3)針對7335工作面材料道堅硬頂板賦存條件和掘進期間沖擊顯現情況,在傳統的大直徑鉆孔卸壓措施基礎上,提出頂板深孔爆破和降低掘進速度等措施,微震監測結果顯示降低了工作面掘進期間的沖擊危險性。