響應面法優化鴨油超聲波提取工藝

寧俊麗,龍霞,黃先智,丁曉雯*

1(西南大學 食品科學學院,重慶市農產品加工重點實驗室,重慶,400716) 2(西南大學科技處,重慶,400716)

近年來,肉鴨的飼養量在我國得到了極大的發展。據有關報道,我國商品肉鴨出欄量33億只,占世界總出欄量的80%以上,是世界最大的肉鴨養殖國[1]。肉鴨的大部分脂肪組織連帶有蛋白質和水,因此需要進行油脂提取[2]。鴨油膽固醇含量較低,單不飽和脂肪酸、多不飽和脂肪酸的含量高且比例較好,接近維持人類健康的理想值,是一種有待于開發的良好油脂[3-4]。現階段動物油脂常用的提取方法主要包括干法熬制、濕法熬制、超聲提取法[5-7]等。不同的提取方法,出油率不同,對油脂的酸價、過氧化值也有較大影響[8-10]。目前,在禽類油脂中,對鵝油、雞油的提取工藝研究較多,如李朝陽等[11]采用單因素及響應面法研究超聲提取獅白鵝腹部脂肪的工藝,得到最佳工藝參數為液料比 6.3∶1(mL∶g)、超聲功率299 W、提取溫度 26.4 ℃、提取時間 24.5 min,得到的最大提取率為(90.21±0.13)%。但對鴨油提取工藝的研究報道較少,限制了鴨油的加工利用。

本實驗室前期研究發現,干法、濕法熬制處理鴨脂肪,不僅出油率較低,而且所得鴨油的酸價、過氧化值均超過國家相關標準的限量值,表明干法、濕法不適合鴨油的提取。因此,本實驗以鴨體內脂肪為實驗材料,研究了超聲波提取法處理對出油率、鴨油酸價、過氧化值的影響,并用響應面法優化提取條件,以期為生產出優質鴨油提供參考。

1 材料與方法

1.1 材料與試劑

鴨脂肪組織,重慶市梁平謝鴨子食品有限公司提供;石油醚、乙醚、異丙醇、三氯甲烷、冰乙酸均為分析純,購自重慶川東化工有限公司。

1.2 儀器與設備

TUC-300超聲清潔儀,深圳市歌能清洗設備有限公司;RE52CS-1旋轉蒸發器,上海亞榮生化儀器廠;DB-4A電熱板,金壇市城西崢嶸實驗儀器廠;a808絞肉機;上海九陽股份有限公司。

1.3 實驗方法

將鴨脂肪組織洗凈,用絞肉機攪碎,冷藏保存用于超聲提取法相關研究。

1.3.1 鴨油質量指標的測定

1.3.1.1 酸價

按照國標GB5009.229[12]第一法,以乙醚-異丙醇混合鴨油,以KOH標準溶液進行滴定。根據消耗KOH標準溶液體積計算鴨油酸價。

1.3.1.2過氧化值

按照國標GB5009.227[13]第一法,以三氯甲烷-冰乙酸混合鴨油,以Na2S2O3標準溶液進行滴定,根據消耗Na2S2O3計算鴨油過氧化值。

1.3.1.3 鴨油出油率的測定[14]

鴨油出油率按公式(1)計算。

(1)

1.3.2 超聲波法提取鴨油

1.3.2.1 單因素試驗

(1)熬制時間對鴨油的影響。稱取洗凈的鴨脂肪組織50 g,用絞肉機攪碎,采用沸程60~90 ℃的石油醚作為提取劑,液料比2∶1(mL∶g),將鴨脂肪組織與石油醚混合均勻,在提取溫度40 ℃,提取功率480 W的條件下,分別提取20、30、40、50、60 min,過濾油渣、旋轉蒸發儀蒸發石油醚得到鴨油。測定鴨油出油率、酸價、過氧化值。

(2)熬制溫度對鴨油的影響。稱取洗凈的鴨脂肪組織50 g,用絞肉機攪碎,采用沸程60~90 ℃的石油醚作為提取劑,液料比2∶1(mL∶g),將鴨脂肪組織與石油醚混合均勻,在提取時間為40 min,提取功率為480 W, 在提取溫度分別為20、25、30、35、40 ℃的條件下提取,過濾油渣、旋轉蒸發儀蒸發石油醚得到鴨油。測定所得鴨油的出油率、酸價、過氧化值。

(3)料液比對鴨油的影響。稱取洗凈的鴨脂肪組織50 g,用絞肉機攪碎,采用沸程為60~90 ℃的石油醚作為提取劑,提取液料比分別為2∶1、3∶1、4∶1、5∶1、 6∶1,將鴨脂肪組織與石油醚混合均勻,提取時間為40 min,提取溫度40 ℃提取,提取功率480 W進行超聲提取,過濾油渣、旋轉蒸發儀蒸發石油醚得到鴨油。測定所得鴨油出油率、酸價、過氧化值。

(4)超聲功率對鴨油的影響。稱取洗凈的鴨脂肪組織50 g,用絞肉機攪碎,采用沸程為60~90 ℃石油醚作為提取劑,液料比2∶1,將鴨脂肪組織與石油醚混合均勻,提取功率分別為120、240、360、480、600 W的條件下進行超聲提取,提取時間為40 min,提取溫度40 ℃,過濾油渣、旋轉蒸發儀蒸發石油醚得到鴨油。測定鴨油的出油率、酸價、過氧化值。

1.3.2.2 響應面法優化超聲波提取鴨油的條件

以出油率為評價指標,在單因素實驗的基礎上根據Box-Behnken中心組合試驗設計原理,采用4因素3水平響應面分析法進行實驗設計[15-19],確定超聲提取鴨油的最佳工藝條件。

1.4 數據處理

2 結果與分析

2.1 鴨脂肪組織酸價、過氧化值

鴨脂肪組織中不飽和脂肪酸較多,易發生氧化,因此選擇酸價、過氧化值作為評價鴨脂肪氧化程度的指標[20-21]。

測得實驗用鴨脂肪組織的酸價為(1.09±0.03) mg/g,過氧化值為(0.09±0.01) g/100 g,符合GB10146—2015《食品安全國家標準食用動物油脂》[22]規定的酸價≤ 2.5 mg/g,過氧化值≤ 0.20 g/100 g標準,可以用作熬制鴨油的原料。

2.2 超聲波提取法對鴨油的影響

與傳統的油脂提取方法相比,超聲波提取法具有提取時間短、提取效率高、能耗低等優點而得到廣泛的應用[23]。油脂能較好地溶于石油醚等有機溶劑中,而石油醚具有易揮發、易回收等優點,常作為油脂提取劑[24-25]。本研究以石油醚作為鴨油提取劑,就超聲波提取鴨油的主要影響因素時間、溫度、超聲功率、料液比進行了研究。

2.2.1 超聲時間對提取鴨油的影響

石油醚為提取劑,設超聲功率480 W,液料比為2∶1,提取溫度為40 ℃,分別提取20、30、40、50、60 min。超聲時間對鴨油出油率、酸價、過氧化值的影響結果見圖1。

A-出油率;B-酸價和過氧化值圖1 超聲時間對鴨油出油率、酸價、過氧化值的影響Fig.1 Influence of ultrasonic time on oil yield, acid value and peroxide value of duck oil

由圖1可以看到,在溫度為40 ℃、超聲功率為480 W、液料比2∶1條件下,提取時間20~50 min時,隨著時間的增加鴨油出油率不斷增加,50 min后出油率趨于平穩。與王麗娟等[26]的實驗結果一致。所得鴨油的酸價、過氧化值均在國家標準規定的限量范圍內。實驗得到提取鴨油較優時間為50 min,為下面響應面的參數設定提供參考。

2.2.2 超聲溫度對提取鴨油的影響

以石油醚為提取劑,設超聲功率480 W,料液比1∶2,在20、25、30、35、40、45 ℃分別熬制30 min得到超聲溫度對鴨油出油率、酸價、過氧化值的影響見圖2。

A-出油率;B-酸價和過氧化值圖2 超聲溫度對鴨油出油率、酸價、過氧化值的影響Fig.2 Influence of ultrasonic temperature on oil yield, acid value and peroxide value of white duck oil

由圖2可以看出,在液料比2∶1、功率為480 W、時間30 min條件下,在20~30 ℃,出油率不斷增加,30 ℃后呈下降趨勢。與胡愛軍等[27]的研究結果一致。所得鴨油過氧化值、酸價均符合國家標準。實驗得到提取鴨油的較優溫度為30 ℃,為下面響應面的參數設定提供參考。

2.2.3 液料比對提取鴨油的影響

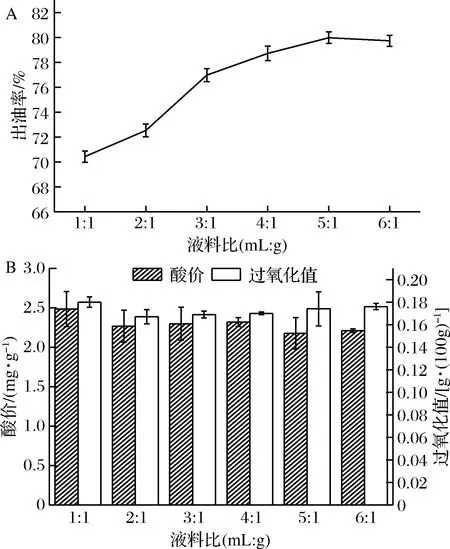

以石油醚為提取劑,液料比分別為2∶1、3∶1、4∶1、5∶1、 6∶1,在超聲功率480 W,超聲溫度40 ℃,超聲處理30 min,得到液料比對鴨油出油率、酸價、過氧化值影響見圖3。

A-出油率;B-酸價和過氧化值圖3 超聲處理的液料比對鴨油出油率、酸價、過氧化值的影響Fig.3 Effect of ultrasonic liquid ratio on oil yield, acid value and peroxide value of duck oil

由圖3可以看到,在超聲功率為480 W、時間30 min、溫度為40 ℃的條件下,液料比在2∶1~5∶1時隨著液料比的增加,出油率不斷增加;在液料比為5∶1后出油率趨于平穩。與李朝陽等[11]研究結果一致。所得鴨油的酸價、過氧化值均符合國家標準。實驗得到提取鴨油的較優液料比為5∶1,為下面響應面的參數設定提供參考。

2.2.4 超聲功率對提取鴨油的影響

以石油醚為提取劑,液料比為2∶1,溫度40 ℃,選擇超聲功率分別為120、240、360、480、600 W提取30 min,得到超聲功率對鴨油出油率、酸價、過氧化值的影響見圖4。

A-出油率;B-酸價和過氧化值圖4 超聲功率對鴨油出油率、酸價、過氧化值的影響Fig.4 Influence of ultrasonic power on oil yield, acid value and peroxide value of white duck oil

由圖4可以看到,在溫度為40 ℃、時間30 min、液料比2∶1條件下,超聲功率在240~360 W時,鴨油出油率呈現上升趨勢;當超聲功率在360 W時鴨油出油率最高為78.03%,超過360 W后出油率呈現下降趨勢,與畢艷紅等[28]研究結果一致。所得鴨油的過氧化值、酸價均符合國家標準。實驗得到提取鴨油的較優提取功率為360 W,為下面響應面的參數設定提供參考。

2.3 用響應面法優化超聲波提取鴨油的條件

為了得到超聲波處理提取鴨油的最佳條件,根據上述單因素實驗得到的較優提出條件,用響應面法對超聲功率、超聲時間、超聲溫度、液料比進行進一步的優化,試驗因素水平編碼表見表1。

表1 響應面試驗因素水平編碼表Table 1 Response surface test factor level coding table

通過超聲波提取單因素實驗得到的鴨油,酸價、過氧化值均未超過國家標準。所以本試驗主要以出油率作為考察指標。結果見表2。

測定了以上29組實驗所得鴨油的酸價、過氧化值,均符合國家標準。

通過Design Expert 11對試驗結果進行分析后得出其回歸方程如下∶Y=87.96-0.051×B+0.000 2×C-0.000 2×D-0.000 5×AB+0.000 3×AC-0.000 6×AD-0.000 2×BC+0.000 3×BD-0.000 2×CD-3.97×A2-8.97×B2-3.97×C2-3.97×D2

表2 響應面試驗結果Table 2 response surface test results

表3 回歸方程的方差分析表Table 3 analysis of variance of regression equation.

式中:A表示時間;B表示溫度;C表示功率;D表示料液比。對上述響應面試驗結果進行方差分析。

2.3.1 響應面回歸模型的建立與分析

由表3可以看出,回歸模型極顯著(模型的P<0.000 1),失擬項P=0.531 5(>0.05),無顯著性影響,說明殘差均由隨機誤差引起,模型規定適當,可用回歸方程代替試驗真實點對試驗結果進行分析,其校正決定系數為0.997 3,有99.73%的試驗數據的變異性可用此回歸模型來解釋。因此,回歸方程能較好地描述各因素與響應值之間的關系,各具體試驗因子對響應面值的影響不是簡單的線性關系。4因素中有A、AD、A2、B2、C2、D2對試驗結果有極顯著的影響(P<0.000 1),C、D、AB、AC、BD對試驗結果有顯著的影響(P<0.05)。4因素對出油率影響的大小順序是B>D>C>A,即溫度>液料比>功率>時間。

2.3.2 兩因素交互作用分析

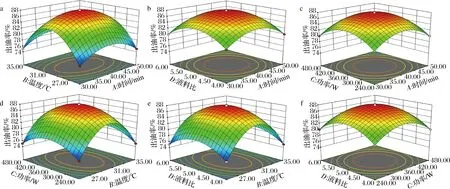

4個因素兩兩交互作用的三維響應面圖,如圖5所示。

a-溫度和時間;b-料液比和時間;c-功率和時間;d-功率和溫度;e-料液比和溫度;f-料液比和功率圖5 各因素對鴨油出油率影響響應面圖和等高線圖Fig.5 Response surface and contour map of the influence of various factors on duck oil yield

依據響應面的等高線的形狀越接近橢圓形和曲面傾斜度越陡,響應值對于處理條件改變的敏感程度越大,因素間交互作用越顯著,反之則交互作用不顯著。由圖5可看出,4個因素對出油率的影響都是呈現先增大后減小的趨勢。圖5-a、圖5-b、圖5-c、圖5-e的響應面圖坡度很陡,表明溫度和時間、液料比和時間、功率和時間、液料比和溫度的交互作用極顯著;圖5-d、圖5-f的響應面圖坡度較平,表明功率與液料比、溫度與功率沒有顯著的交互作用。

2.3.3 最佳工藝參數的確定

使用Design Expert 11軟件處理、分析數據,鴨油提取最佳條件為時間43.61 min,溫度30.47 ℃,功率為360 W,液料比5.14∶1。此條件下預測的出油率為87.02%。考慮提取條件的可操作性,將所得條件進行適當修正,設定時間43 min、溫度30 ℃、超聲功率360 W、液料比5∶1。在此條件下重復實驗5次,得到出油率為(86.83±0.40)%,與理論值的相對誤差為0.22%,表明修正后的鴨油提取最佳條件與理論值差異不顯著是可行的。

對該最佳提取條件進行擴大實驗。取500 g鴨脂肪,在時間43 min、溫度30 ℃、超聲功率360 W,石油醚為提取劑,液料比5∶1的條件下重復提取5次,得到出油率為(86.08±0.24)%,與理論值的相對誤差為0.11%,表明該最佳提取工藝參數可運用于實際工業生產。

3 結論

本研究結果表明,超聲波處理鴨脂肪提取鴨油是比較恰當的方法,該方法最佳提取條件為時間43 min、溫度30 ℃、功率360 W、液料比5∶1,出油率達到86%以上,鴨油的酸價、過氧化值均符合國家相關標準的要求。

4 討論

通過實驗發現溫度是提取過程的最主要因素,隨著溫度的不斷升高,鴨油提取率不斷上升,這是因為隨著溫度升高溶劑溶解能力不斷提高,分子運動不斷加速,使得鴨油擴散到溶劑更快速充分,但是當溫度超過某個值時提取率下降,這時可能因為隨著溫度的升高溶劑揮發速度不斷加快,從而影響出油率[27]。

提取時間作為提取過程的重要因素,隨著時間的延長鴨油的提取率不斷上升,一定時間后趨于平穩。這是由于在超聲處理初期提取液中滲透壓較大,隨著時間的延長鴨油在溶劑中得到充分的擴散,因此提取率相應上升。某段時間后溶液中滲透壓逐漸達到平衡,提取率也相應趨于平穩[26]。

提取功率是提取過程的重要因素,隨著提取功率增大,所產生的機械效應和空化效應越強烈,鴨脂肪的釋放和擴散速度也就越快,因此鴨油的提取率也會隨之上升。但是當提取功率達到一定值以后,鴨油的提取率也相應趨于平穩甚至下降,首先這是因為鴨油內外的滲透壓已經趨于平衡,提高功率對鴨油的滲出作用不大。其次,隨著功率的增大,體系的溫度也會在一定的范圍內升高,造成溶劑的揮發,同時提取功率過大會引起鴨脂肪內部結構的破壞,造成提取率下降[28]。

液料比是提取過程的重要因素,隨著溶劑用量的增加,鴨油的提取率上升,這是由于溶劑增加,有利于油脂的滲出,同時增加了鴨脂肪與溶劑的接觸面積。但當料液比達到一定數值后鴨油提取率趨于穩定,這是因為溶液體系中的滲透壓已經趨于平衡,大部分的鴨油已經滲出,溶劑的增加對提取率影響不大[29]。

鴨油由13種脂肪酸組成,不飽和脂肪酸含量可達70.3%[30],因此易發生氧化。通過本研究發現,用超聲波提取法獲得的鴨油,酸價、過氧化值雖然未超過國家標準的限量值,但相比較于鴨脂肪還是發生了一定程度的氧化。為了提升所得鴨油的品質,需進一步研究、選擇合適的抗氧化劑在鴨油生產過程中使用,已獲得更優品質的鴨油。