碳納米管/石蠟復合相變材料熱性能的實驗研究

高麗媛,楊賓,郝夢琳,劉杰梅

(河北工業大學 能源與環境工程學院,天津 300401)

石蠟類相變材料具有性質穩定和儲能密度較大的優點[1],對于提高換熱設備的能源利用率意義重大,隨著納米技術的逐漸成熟,眾多學者嘗試在石蠟內添加導熱系數較高的納米材料來改善其傳熱性能。王繼芬等[2-4]分別通過添加金屬及金屬氧化物納米顆粒,王浩等[5-6]則分別在相變基體內添加碳類材料來探究所添加顆粒對熱性能的提升效果。

片狀石墨卷曲形成的碳納米管具有優異的熱傳導性和耐熱耐腐蝕性[7],是理想的復合相變材料熱填料。本文通過兩步法制備碳納米管/石蠟復合相變材料,探究碳納米管對復合相變材料熱性能的影響。

1 實驗部分

1.1 材料與儀器

石蠟(相變溫度為36~38 ℃)、碳納米管(純度99.9%)、Span 80均為工業品。

BSM220.4電子天平;DZF6050真空干燥箱;08-2G恒溫磁力攪拌器;VCY500超聲波處理器;Phenom Pro臺式掃描電鏡;STA449F3同步熱分析儀;TPS 2500S熱常數分析儀;DV-C數顯旋轉粘度計;Thermo Scientific恒溫水浴;34972A安捷倫數據采集儀。

1.2 實驗模型

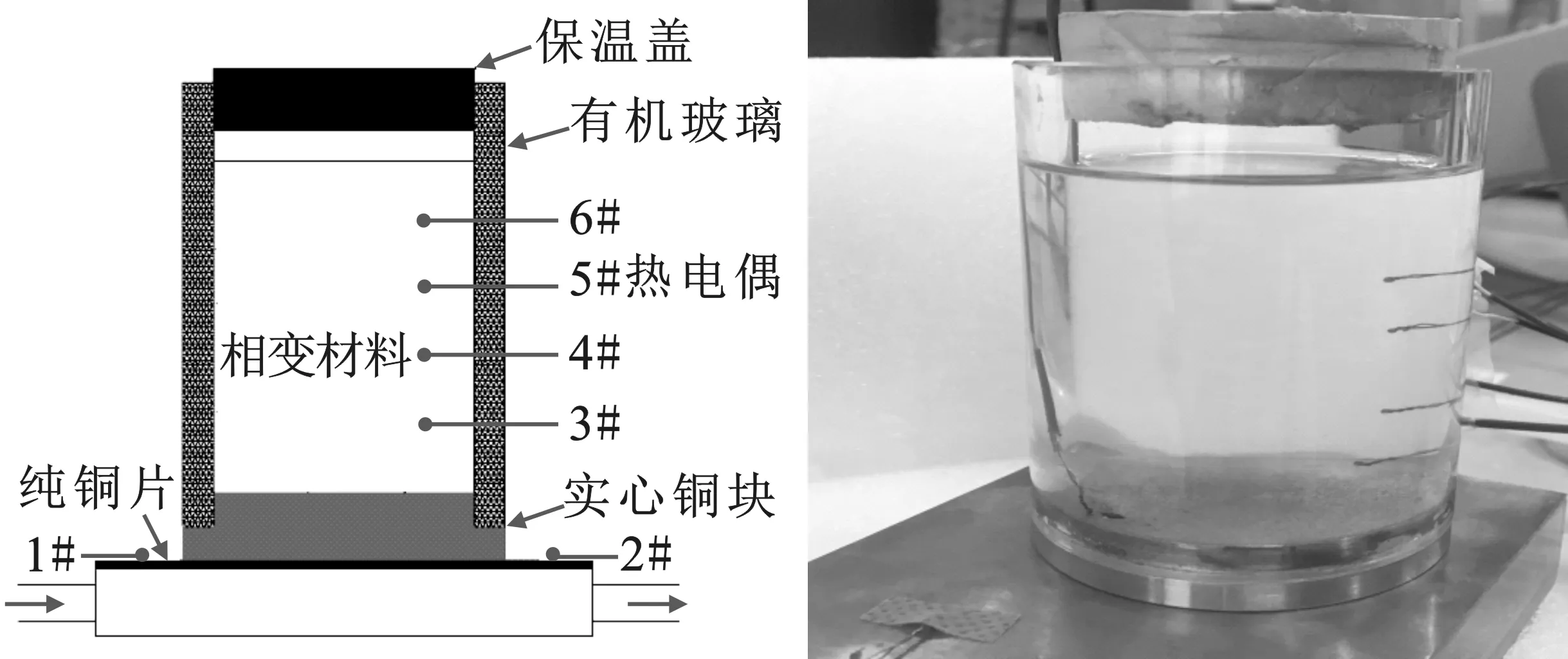

實驗設計蓄放熱模型為圓柱體有機玻璃單元(下簡稱圓柱體單元,內徑為45 mm,高為65 mm,壁厚5 mm),底部嵌入10 mm厚的實心純銅塊,作為均勻恒溫冷熱邊界,圓柱體單元壁面上預留4個直徑為1.5 mm的孔,用于安裝熱電偶,圓孔距離銅塊上表面距離為10,20,30 mm和40 mm,編號見圖2。底部冷熱源為長方體腔體(60 mm×80 mm×10 mm),頂蓋材質為1 mm純銅片,其余部分為有機玻璃材質,長方體腔體設置進出水管與恒溫水浴連接控制實驗中所需的恒溫條件。

(a)模型簡圖 ( b)實驗模型圖1 實驗模型示意圖Fig.1 Schematic diagram of the experimental model

1.3 復合相變材料制備

石蠟和納米顆粒100 ℃真空干燥8 h,分別將納米顆粒加入石蠟液中,并加入與納米顆粒等量的分散劑Span 80,采用恒溫磁力攪拌器分散處理45 min,超聲波處理30 min,實現溶液均勻混合。

2 結果與討論

2.1 碳納米管添加量對熱物性的影響

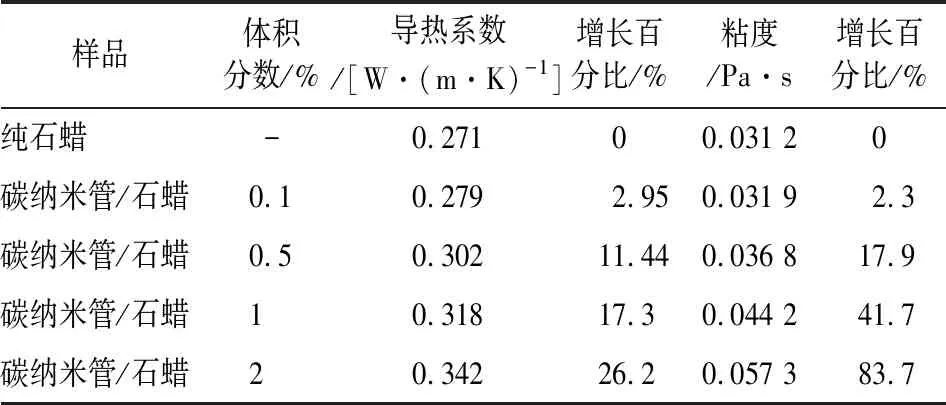

熱物性參數測試結果見表1。對材料的相變性能通過DSC表征測試,見圖2。

表1 材料熱物性參數Table 1 Material thermal property parameter

注:碳納米管(堆密度0.27 g/cm3)。

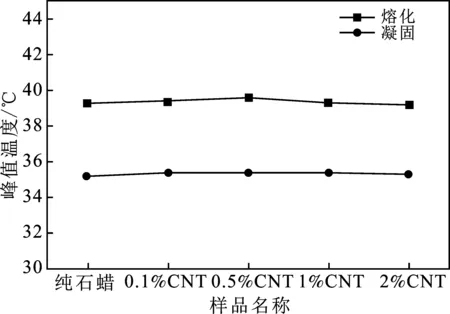

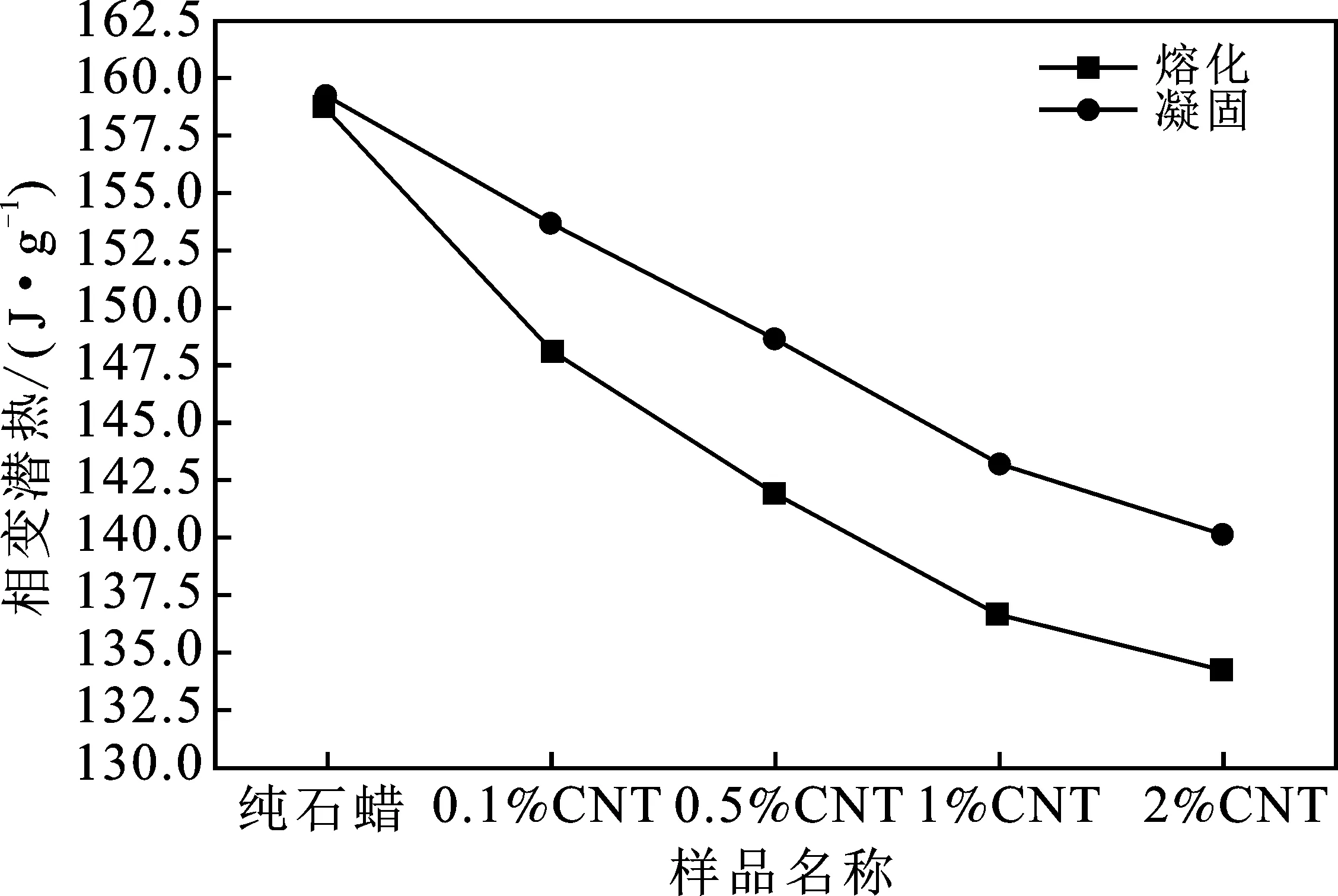

由表1可知,復合相變材料的導熱系數和粘度均隨著納米顆粒添加量的增大而增大,納米顆粒添加量相同時,粘度的增長率大于導熱系數的增長率,當添加納米顆粒體積分數為2%時,復合相變材料導熱系數和粘度分別可提升26.2%和83.7%。由圖2可以看出,添加兩種顆粒對于復合相變材料的相變溫度幾乎沒有影響,但是隨著納米顆粒添加量的增大,復合相變材料的熔化和凝固相變潛熱值都隨之減小。

(a)相變溫度(b)相變潛熱圖2 碳納米管含量對材料相變性能的影響Fig.2 Effect of carbon nanotube content on phasetransformation properties of materials

2.2 添加碳納米管對凝固過程的影響

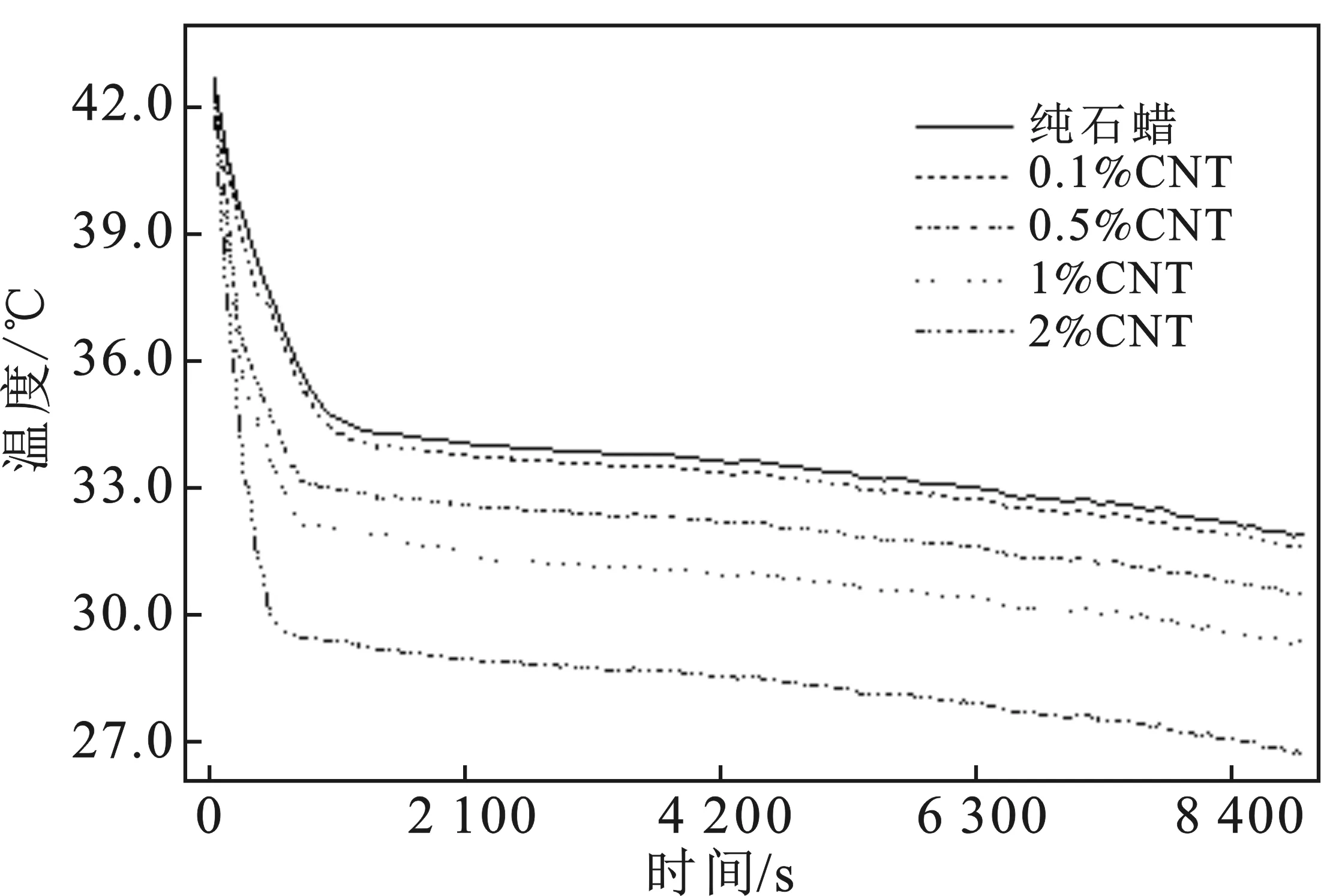

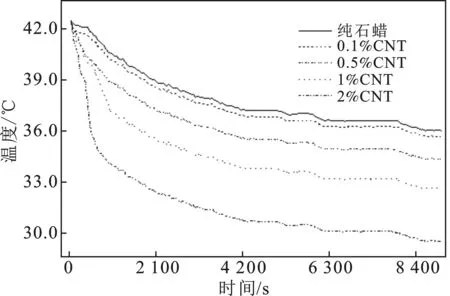

將樣品置于溫度50 ℃的水浴池內1 h保證樣品初溫均勻一致。依據測試順序,將樣品添加到圓柱體單元50 mm的高度處,頂部蓋上10 mm厚度泡沫保溫蓋,頂蓋與液體水平面之間的夾層空氣用于相變材料發生狀態變化時可能膨脹的體積余量,同時作為空氣熱阻用于圓柱單元體保溫層。恒定水溫20 ℃,接入到長方體腔體中,當1#、2#熱電偶溫度恒定時,將圓柱單元體置于長方體腔體上,開啟數據采集系統,采集時間間隔為5 s,結果見圖3。

(a)3#熱電偶

(b)4#熱電偶

(c)5#熱電偶

(d)6#熱電偶

由圖3可知,凝固開始時各觀測點降溫較快,而凝固后期降溫速率變得緩慢。添加納米顆粒后的降溫曲線變得陡峭,說明添加碳納米管對于加速復合相變材料的凝固過程有積極影響,且凝固加速效果隨著納米顆粒添加量的增大而加強,在添加量為體積分數2%的情況下,復合相變材料的凝固速率可提升16.3%。分析原因是凝固過程主導換熱方式為導熱換熱,納米顆粒的添加增大復合相變材料的導熱系數,在純石蠟中添加碳納米管顆粒,可以加速材料的凝固過程。

2.3 添加碳納米管對熔化過程的影響

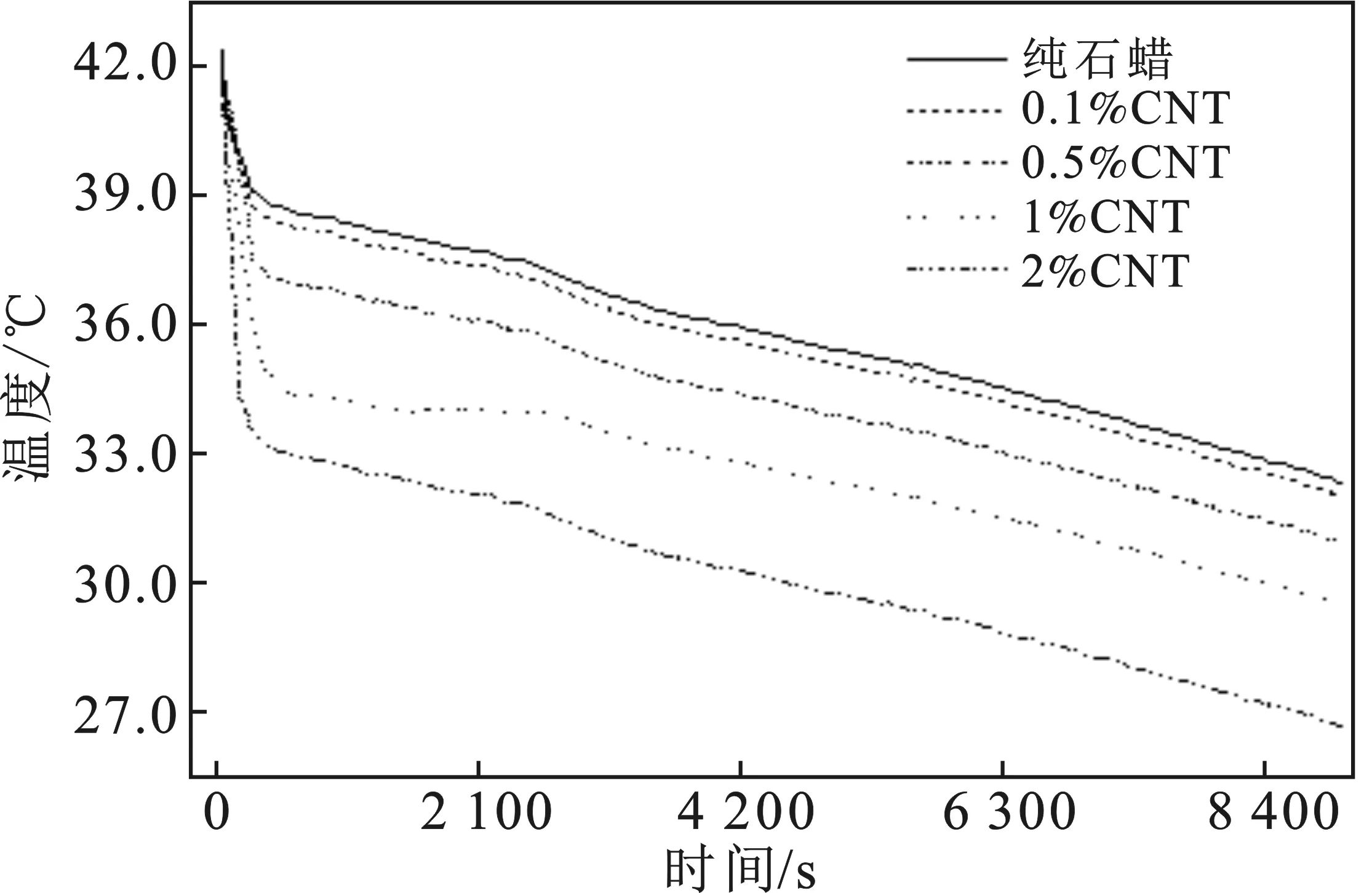

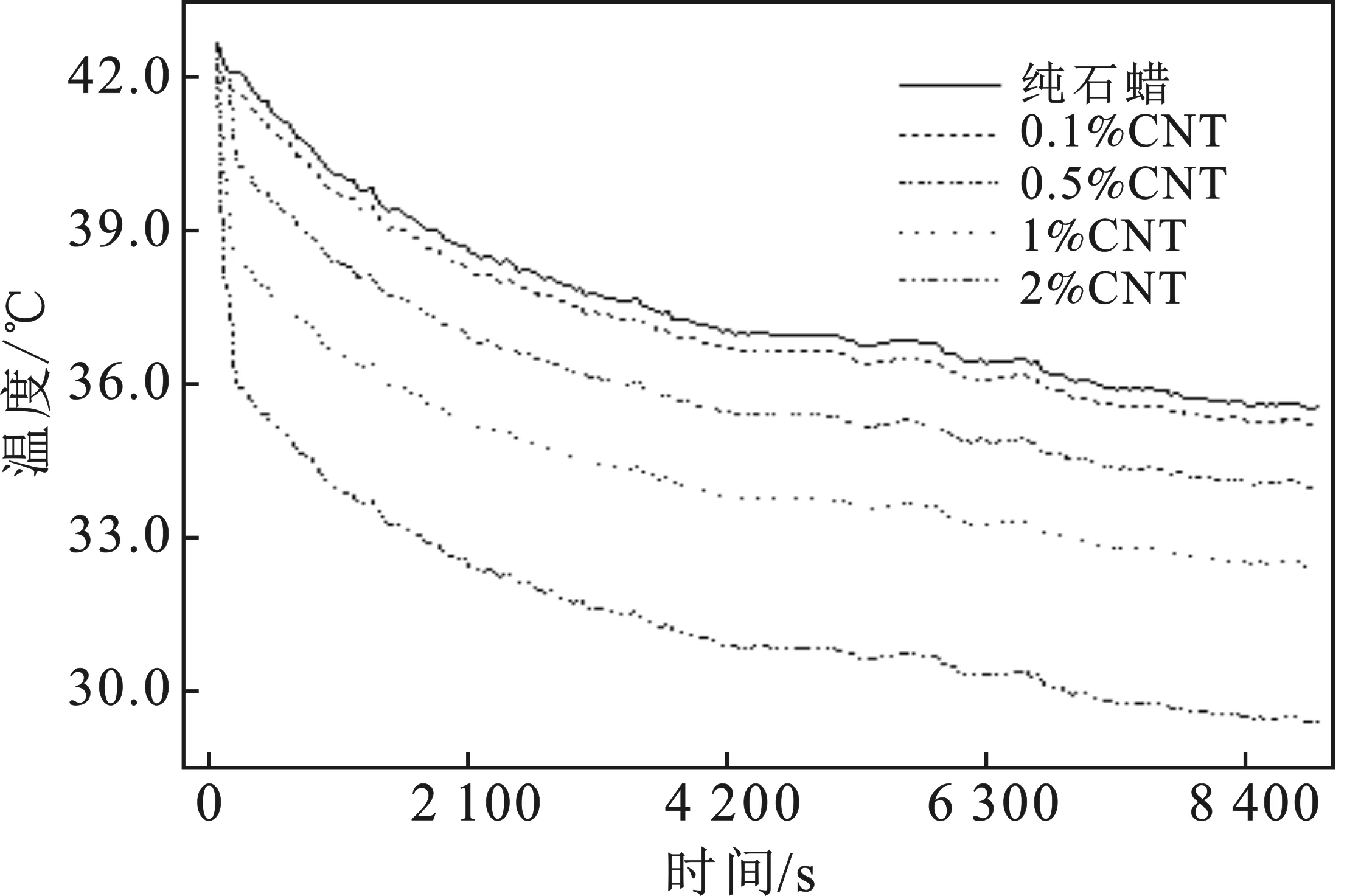

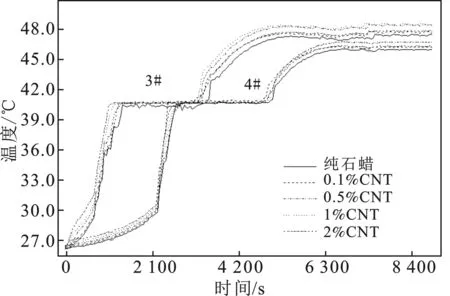

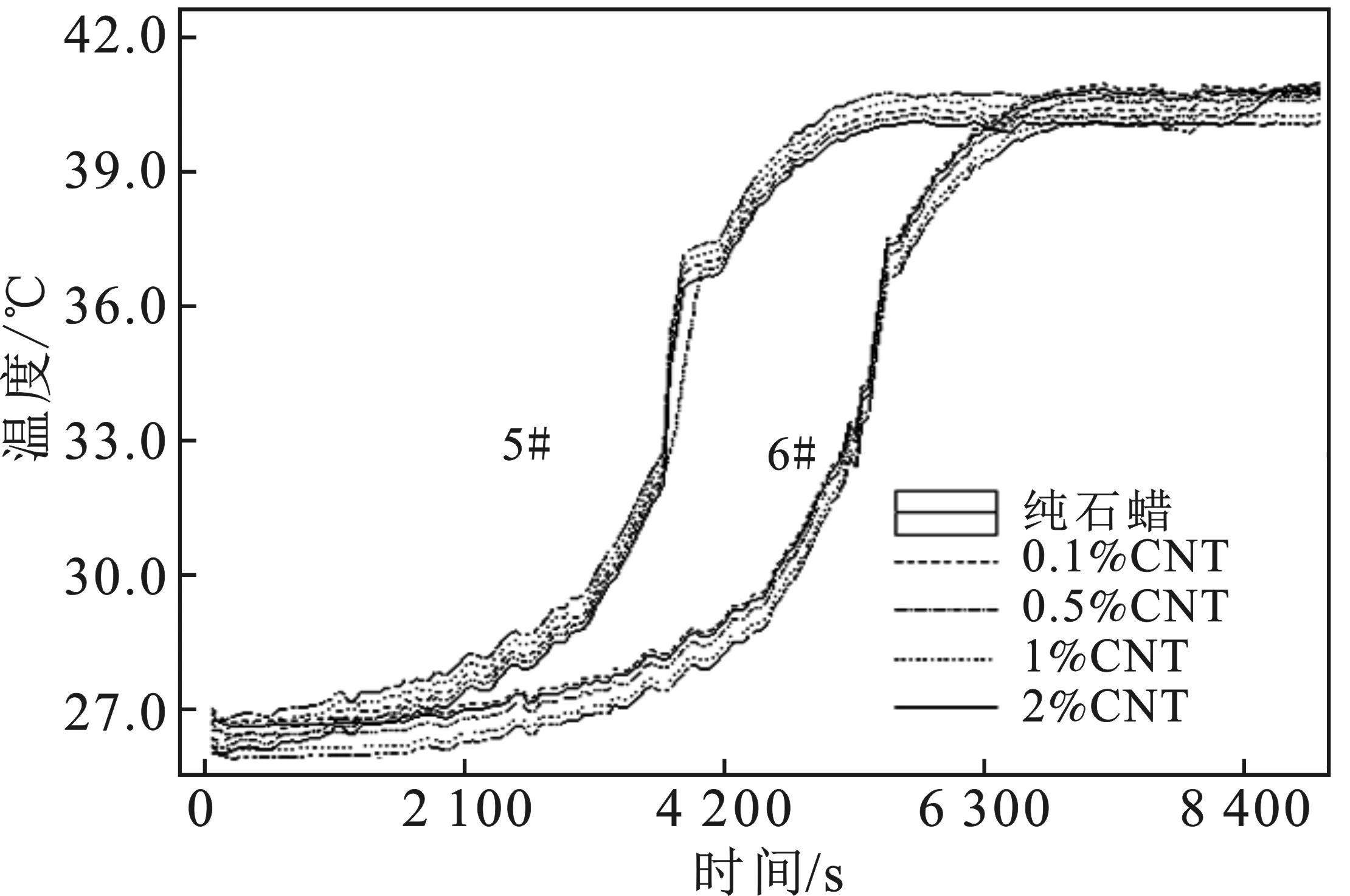

依據測試順序,將復合材料液體添加到圓柱單元體50 mm的高度處后,放置于溫度24 ℃的水浴池內1 h,保證材料凝固徹底,且初溫均勻一致。在圓柱單元體頂部蓋上10 mm厚度泡沫保溫頂蓋,頂蓋與液體水平面之間的夾層空氣用于相變材料發生狀態變化時可能膨脹的體積余量,同時作為空氣熱阻用作圓柱單元體保溫層。恒定水溫55 ℃,接入到長方體腔體中,當1#、2#熱電偶溫度恒定時,將圓柱單元體置于長方體腔體上,開啟數據采集系統,進行數據采集,采集時間間隔為5 s,結果見圖4。

(a)3#、4#熱電偶(b)5#、6#熱電偶圖4 不同體積分數添加量下熔化過程溫度變化曲線Fig.4 Temperature variation curve of melting processunder different volume fraction addition

由圖4可知,熔化前期模型內各觀測點升溫速率較快,到達材料熔點后一段時間內溫度保持穩定,隨后繼續上升,升溫速率變得緩慢。當顆粒體積分數添加量為0.1%和0.5%時,復合相變材料的熔化速率都呈增強趨勢,整個溫度時間曲線左移,當納米顆粒的體積分數添加量為1%時,在5#熱電偶曲線處可以看到,復合相變材料在溫度穩定末期的溫度值開始低于純石蠟,而6#的數據顯示,添加納米顆粒以后,對熔化過程有明顯的弱化趨勢,當納米顆粒的添加量增大時,復合相變材料的導熱系數和粘度都隨之增大,而粘度會抑制模型內熔化過程中的對流流動。在模型較低區域,熔化過程中對流作用不是主導換熱地位,而到了5#、6#熱電偶所處的模型區域,由于熱羽流作用,對流換熱的作用逐漸增強,雖然直接導致納米顆粒添加,提升了復合相變材料的導熱系數,但是由于粘度增大,抑制了對流作用,使得模型內相變材料的熔化速率由于添加納米顆粒導致粘度增長,削弱甚至抵消其造成的導熱強化效果。

3 結論

(1)通過設計圓柱體單元模型,以石蠟為相變材料基液,分別添加不同體積分數的碳納米管,采用兩步法制備復合相變材料,復合相變材料的導熱系數和粘度均隨著納米顆粒添加量的增大而增大,添加兩種顆粒對于復合相變材料的相變溫度幾乎沒有影響,隨著納米顆粒添加量的增大,熔化和凝固相變潛熱值都隨之減小。

(2)添加碳納米管對于加速復合相變材料的凝固過程有積極影響,且凝固加速效果隨著納米顆粒添加量的增大而加強。

(3)由于復合相變材料的導熱系數和動力粘度都隨納米顆粒添加量增多而增大,雖然復合相變材料的導熱過程得到強化,但是納米顆粒的過量加入而增長的粘度也會抑制模型內熔化過程中的對流流動,復合相變材料的換熱過程能否被強化,由導熱和對流換熱共同作用。