造氣爐內(nèi)煤燃燒實(shí)驗(yàn)及限制性環(huán)節(jié)的確定

徐慶偉,呂慶,劉小杰,蘭臣臣,閆占亮

(1.華北理工大學(xué) 冶金與能源學(xué)院,河北 唐山 063009;2.東北大學(xué) 冶金學(xué)院,遼寧 沈陽(yáng) 110819)

由呂慶教授提出的一種生產(chǎn)冶金煤氣的豎式造氣爐是一種新工藝,它通過(guò)對(duì)煤進(jìn)行氣化,把高爐風(fēng)口區(qū)域煤的燃燒放到爐外,然后噴入高爐,使高爐噴煤系統(tǒng)簡(jiǎn)化,造氣爐運(yùn)用煤氣化原理,將煤的燃燒從高爐內(nèi)部轉(zhuǎn)移到外部,解決了高爐由于噴煤所帶來(lái)的問(wèn)題,使得高爐順行,提高生產(chǎn)效率[1-6]。

煤粉燃燒動(dòng)力學(xué)對(duì)燃燒設(shè)備的設(shè)計(jì)和運(yùn)行都起著至關(guān)重要的作用,能夠從本質(zhì)上反應(yīng)煤粉燃燒特性的本質(zhì)。國(guó)內(nèi)外很多學(xué)者對(duì)此做了大量的研究[7-11]。因?yàn)楸狙芯渴窃谛鹿に嚨幕A(chǔ)上開(kāi)展,雖然眾多學(xué)者對(duì)煤燃燒動(dòng)力學(xué)的研究很多,但并不滿足新工藝反應(yīng)狀態(tài),因此并不具有代表性。

1 實(shí)驗(yàn)部分

1.1 原料與儀器

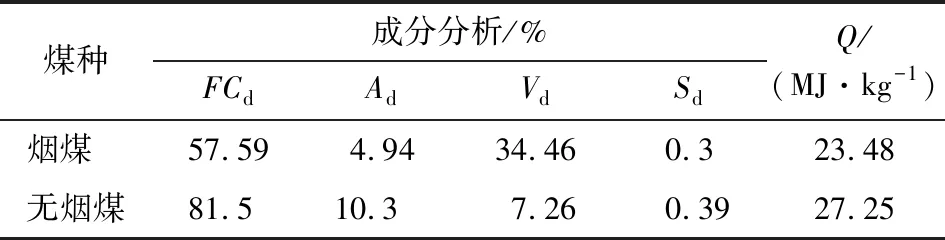

煙煤、無(wú)煙煤,兩種煤工業(yè)分析見(jiàn)表1。

表1 煤樣工業(yè)分析Table 1 Analysis of coal powder industry

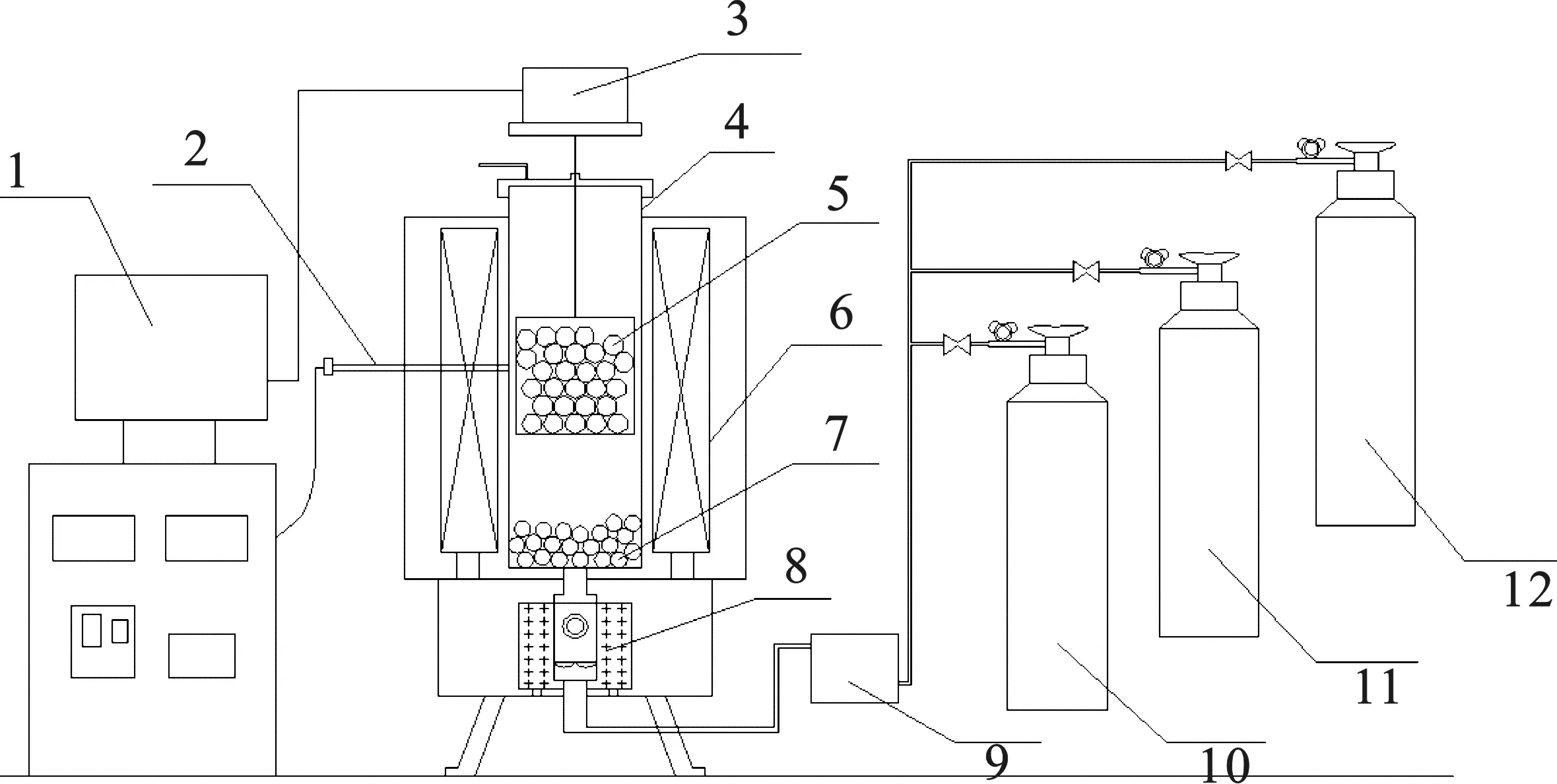

二氧化碳、氮?dú)夂脱鯕饩鶠槠垦b氣體。高溫懸浮態(tài)氣固反應(yīng)實(shí)驗(yàn)臺(tái)(如圖1所示),自制。

PTQ-A30型天平。

圖1 實(shí)驗(yàn)裝置Fig.1 Experimental facility1.計(jì)算機(jī);2.熱電偶;3.熱天平;4.反應(yīng)管;5.樣品;6.加熱體;7.剛玉球;8.流量計(jì);9.混氣瓶;10.CO2;11.N2;12.O2

1.2 實(shí)驗(yàn)方法

將煤樣用制樣機(jī)破碎,制成粒徑為0.15 mm的煤粉。然后利用圓盤造球機(jī)進(jìn)行造球。采用電阻絲編制的小籃盛放煤球,在管式爐上搭接一個(gè)可以容納天平的支架,天平下部設(shè)有掛鉤,將小籃與天平通過(guò)電阻絲與掛鉤相連,放入管式爐內(nèi),使其懸浮;升溫前向管式爐內(nèi)通入保護(hù)氣體N2,流量為5 L/min。待排凈管式爐內(nèi)空氣后,利用控制程序以10 ℃/min的升溫速率進(jìn)行升溫。待管式爐內(nèi)達(dá)到1 000 ℃,停止升溫,15 min后通入O2+N2的混合氣體,氣體總流量為5 L/min,用熱天平實(shí)時(shí)記錄試樣的失重曲線。實(shí)驗(yàn)反應(yīng)時(shí)間為2 h,2 h后停止通入混合氣體并保存數(shù)據(jù)。

2 結(jié)果與討論

2.1 氧濃度對(duì)燃燒的影響

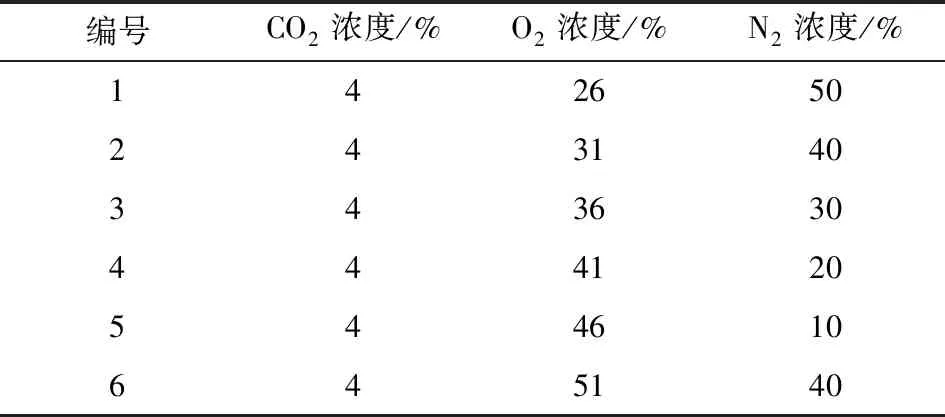

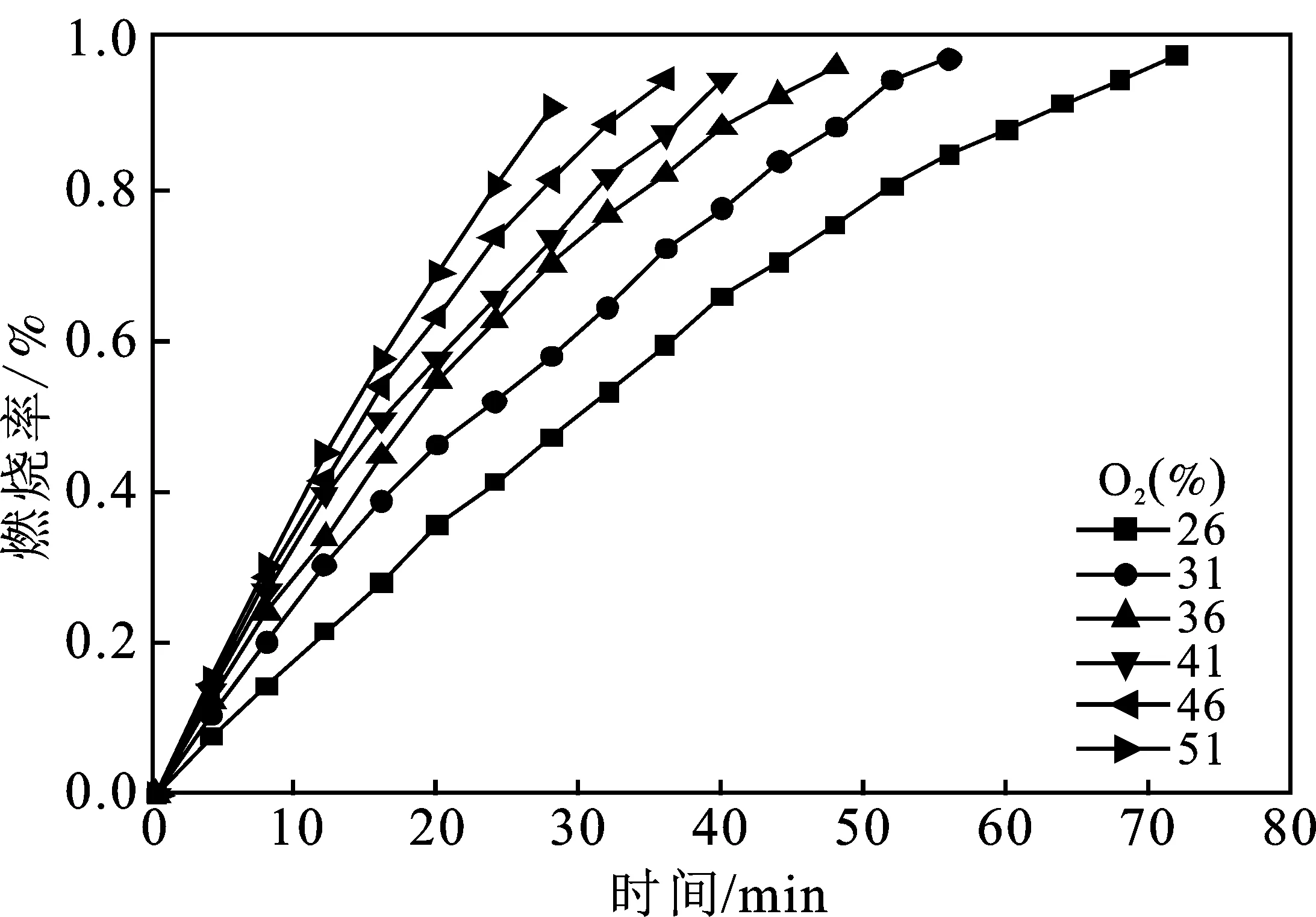

實(shí)驗(yàn)方案見(jiàn)表2,不同氧濃度下的燃燒率與時(shí)間關(guān)系見(jiàn)圖2。

表2 工藝參數(shù)實(shí)驗(yàn)方案Table 2 Scheme of process parameters experiments

圖2 不同氧濃度下的燃燒率曲線Fig.2 Burning rate curves at different oxygen concentrations

由圖2可知,隨著氧濃度的增加,煤完全燃燒所用時(shí)間逐漸變短。氧濃度51%時(shí),反應(yīng)時(shí)間最短,煤球燃燒率變化最快,為30 min。這是由于氧氣為反應(yīng)氣體,當(dāng)反應(yīng)氣體增加時(shí),有利于碳原子與氧原子的接觸,改善了動(dòng)力學(xué)條件,使得反應(yīng)速率提高,有助于燃燒反應(yīng)正向進(jìn)行,致使其反應(yīng)時(shí)間減少。

2.2 燃燒反應(yīng)動(dòng)力學(xué)

2.2.1 動(dòng)力學(xué)模型 為了更全面的了解煤燃燒反應(yīng)規(guī)律,國(guó)內(nèi)外大多數(shù)學(xué)者采用動(dòng)力學(xué)模型預(yù)測(cè)其反應(yīng)進(jìn)程,其中最簡(jiǎn)單的為體積反應(yīng)模型和未反應(yīng)核反應(yīng)模型,已被大多數(shù)研究者采用,且與實(shí)驗(yàn)數(shù)據(jù)符合良好[12]。郭文濤等[13]利用未反應(yīng)核模型較為詳細(xì)的描述了燃燒反應(yīng)的動(dòng)力學(xué),本研究在其模型的基礎(chǔ)上,對(duì)該實(shí)驗(yàn)進(jìn)行了動(dòng)力學(xué)分析。假設(shè)煤球反應(yīng)期間形狀、密度保持不變,該反應(yīng)為一次性不可逆的,當(dāng)達(dá)到穩(wěn)定狀態(tài)后,每個(gè)步驟反應(yīng)速率相等。動(dòng)力學(xué)模型表達(dá)式為:

(1)

式中kg——?dú)庀噙吔鐚拥馁|(zhì)量傳質(zhì)系數(shù),mol/min;

r0——試樣的初始半徑,m;

De——反應(yīng)氣體在產(chǎn)物層的有效擴(kuò)散系數(shù),m2/min;

k+——反應(yīng)速率常數(shù);

ρC——固定C含量,mol/m3;

t——化學(xué)反應(yīng)時(shí)間,min;

X——t時(shí)刻試樣的失重率,其求解方程為:

(2)

式中,m0為加入的試樣重量;mt為反應(yīng)t時(shí)刻試樣的重量;C為固定C含量。

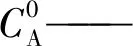

2.2.2 動(dòng)力學(xué)分析 煤燃燒動(dòng)力學(xué)模型經(jīng)轉(zhuǎn)變得到3個(gè)控制方程,分別為外擴(kuò)散控制,化學(xué)反應(yīng)控制,內(nèi)擴(kuò)散控制。

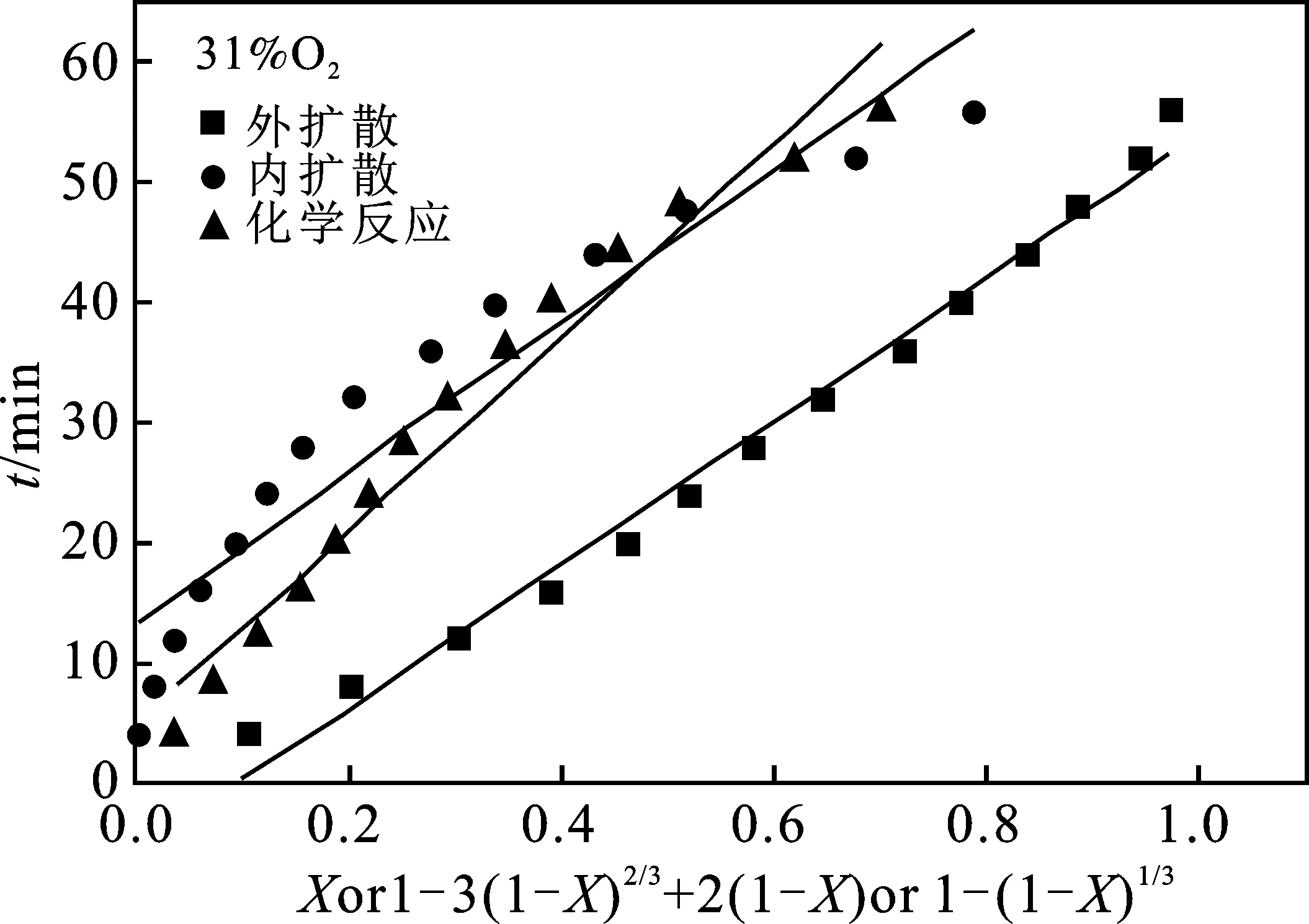

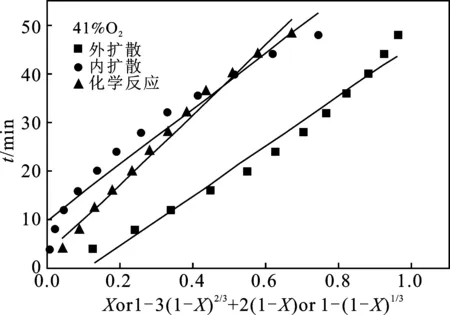

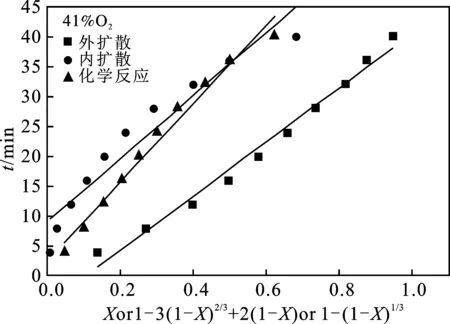

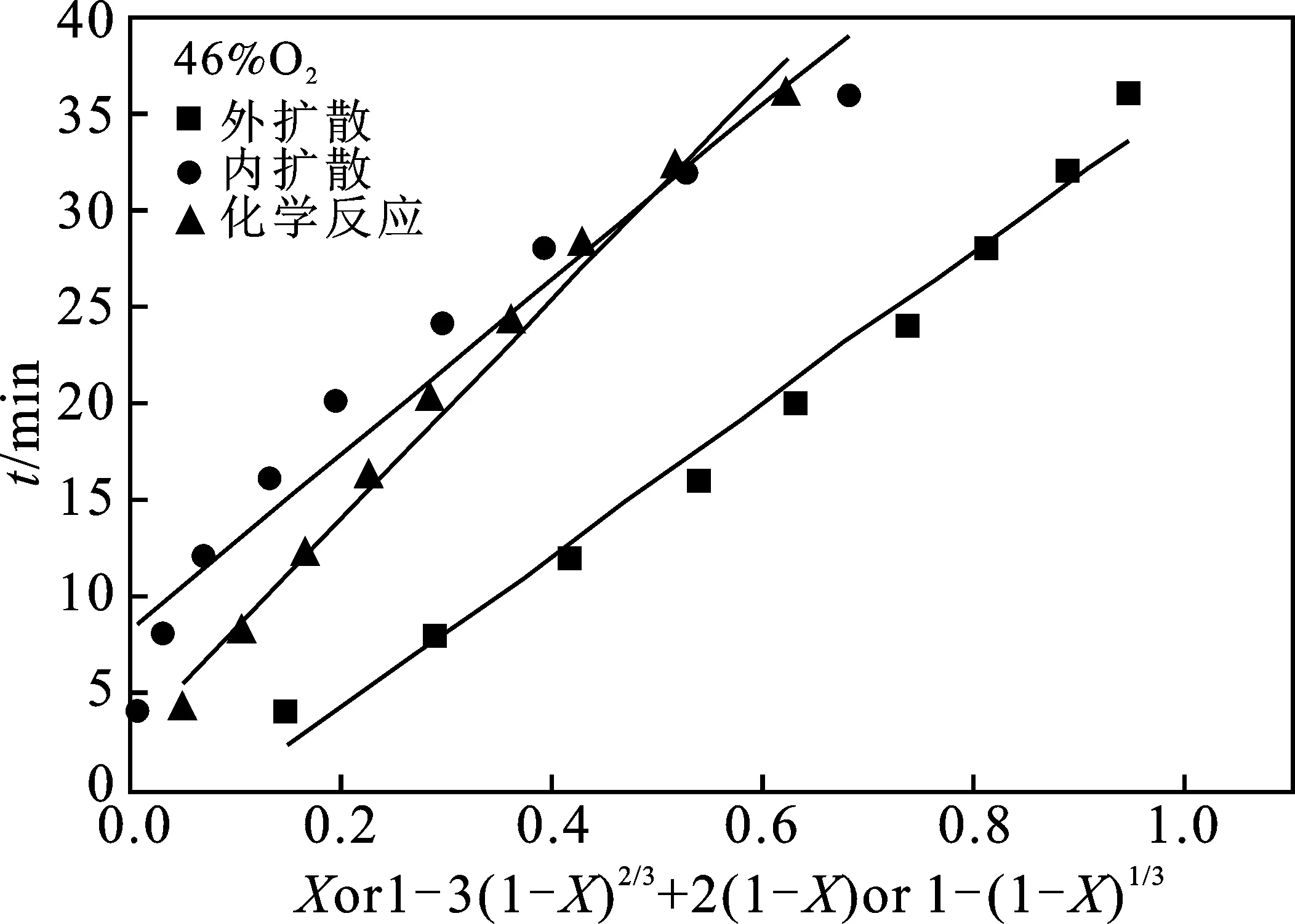

分別作t-X、t-[1-3(1-X)2/3+2(1-X)]、t-[1-(1-X)1/3]的線性擬合,比較3條擬合直線的擬合度,擬合度高的為本實(shí)驗(yàn)的限制性環(huán)節(jié)。

不同氧濃度煤燃燒反應(yīng)3個(gè)環(huán)節(jié)的擬合曲線見(jiàn)圖3。

圖3 不同O2濃度下3個(gè)環(huán)節(jié)的線性擬合Fig.3 Linear fitting of three links under different O2 concentrations

由圖3可知,氧濃度為26%時(shí),外擴(kuò)散、化學(xué)反應(yīng)和內(nèi)擴(kuò)散3個(gè)環(huán)節(jié)的擬合度分別為0.985,0.975和0.914,內(nèi)擴(kuò)散環(huán)節(jié)擬合度最低,而外擴(kuò)散和化學(xué)反應(yīng)環(huán)節(jié)的擬合度很高且極為接近,故氧濃度為26%時(shí),外擴(kuò)散和化學(xué)反應(yīng)為限制性環(huán)節(jié),為混合限制。隨著氧濃度的提高,內(nèi)擴(kuò)散環(huán)節(jié)的擬合度波動(dòng)范圍在0.90~0.94之間,擬合度較低,而外擴(kuò)散和化學(xué)反應(yīng)兩個(gè)環(huán)節(jié)的擬合度波動(dòng)范圍在0.97~0.99之間,擬合度很高且相差極小,外擴(kuò)散和化學(xué)反應(yīng)為限制性環(huán)節(jié),為混合限制,即氧濃度的變化在總體上并不能改變?cè)摲磻?yīng)的限制性環(huán)節(jié)。

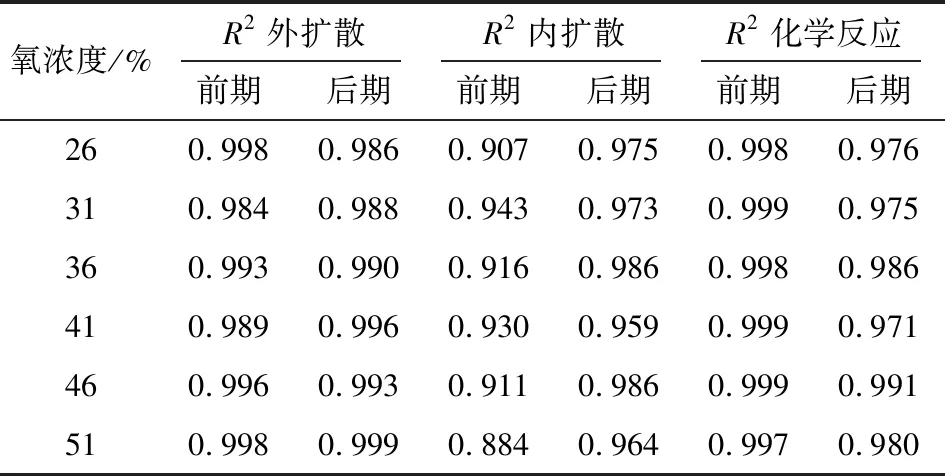

由于本實(shí)驗(yàn)是在高溫狀態(tài)下進(jìn)行,考慮到煤球在最開(kāi)始通氧的狀態(tài)下反應(yīng)非常劇烈,而反應(yīng)最后階段相對(duì)緩慢,故本研究采取分段的方式來(lái)判斷該反應(yīng)的限制性環(huán)節(jié),根據(jù)通氧量的不同及反應(yīng)時(shí)間的長(zhǎng)短,將每組實(shí)驗(yàn)按反應(yīng)時(shí)間平均分為兩部分,即反應(yīng)初期和后期。分別對(duì)不同氧濃度實(shí)驗(yàn)所得數(shù)據(jù)進(jìn)行整理后擬合,得出3個(gè)環(huán)節(jié)在反應(yīng)初期和后期的擬合度R2見(jiàn)表3。

表3 不同O2濃度下3個(gè)環(huán)節(jié)分階段擬合度Table 3 Different stages of fitting of three linksunder different O2 concentrations

由表3可知,在反應(yīng)前期,外擴(kuò)散和化學(xué)反應(yīng)的擬合度極高,均在0.989~0.999之間,而內(nèi)擴(kuò)散擬合度相對(duì)較低,在0.884~0.943之間,很顯然,在反應(yīng)前期為外擴(kuò)散和化學(xué)反應(yīng)共同限制;在該反應(yīng)后期,外擴(kuò)散和化學(xué)反應(yīng)的擬合度有所降低,但幅度微乎其微,仍然保持在0.971~0.999區(qū)間范圍內(nèi),而內(nèi)擴(kuò)散擬合度明顯升高,從0.884~0.943區(qū)間提高到0.959~0.986區(qū)間內(nèi),說(shuō)明在反應(yīng)后期,內(nèi)擴(kuò)散對(duì)煤燃燒反應(yīng)起到一定的限制作用,尤其在氧濃度為26%~36%時(shí),內(nèi)擴(kuò)散與化學(xué)反應(yīng)的限制程度十分接近,而在氧濃度41%~51%范圍內(nèi),內(nèi)擴(kuò)散同樣起到一定的限制作用,但是并沒(méi)有外擴(kuò)散和化學(xué)反應(yīng)環(huán)節(jié)限制的作用大。

3 結(jié)論

對(duì)煤在不同氧濃度下進(jìn)行燃燒實(shí)驗(yàn),并利用未反應(yīng)核模型對(duì)限制性環(huán)節(jié)進(jìn)行了確定,得出:

(1)隨著氧濃度由26%升高到51%,煤球完全燃燒時(shí)間逐漸縮短,燃燒率變化越來(lái)越快,氧濃度提高了1倍,其反應(yīng)時(shí)間縮短了一倍多。工業(yè)上考慮到富氧的成本,可將氧濃度控制在36%~41%范圍內(nèi)。

(2)煤球燃燒反應(yīng)的限制性環(huán)節(jié)為外擴(kuò)散和化學(xué)反應(yīng)兩個(gè)環(huán)節(jié)混合控制。在反應(yīng)前期,限制性環(huán)節(jié)為外擴(kuò)散和化學(xué)反應(yīng)兩個(gè)階段,而在反應(yīng)后期,尤其在低氧濃度下,除了外擴(kuò)散和化學(xué)反應(yīng)外,內(nèi)擴(kuò)散也對(duì)反應(yīng)起到一定的限制作用,其限制程度與化學(xué)反應(yīng)階段十分接近,而在高氧濃度下,內(nèi)擴(kuò)散同樣起到一定的限制作用,但是并沒(méi)有外擴(kuò)散和化學(xué)反應(yīng)環(huán)節(jié)限制的作用大。