生產促進劑M萃取液制備苯并噻唑的工藝研究

趙增兵,成蘭興,謝存明,夏成浩,趙怡麗,王芳,匡文輝,師傳興

(河南省化工研究所有限責任公司,河南 鄭州 450052)

2-巰基苯并噻唑(促進劑M)是通用型硫化促進劑,具有對天然橡膠及硫化合成橡膠促進作用快等優點,應用廣泛。某企業每天生產24 t促進劑M,產生30~36 t甲苯萃取液,不僅含有苯并噻唑以及結構不明的樹脂等,還有溶解在甲苯中的少量促進劑M,由于甲苯液總量非常大,促進劑M的相對損失也不容忽視,給企業帶來一定的經濟損失。經過簡單蒸餾回收甲苯、苯并噻唑,剩余的廢樹脂以每t不高于300 元外賣或當作燃料燒掉,浪費資源且污染環境[1-6]。

1 實驗部分

1.1 試劑與儀器

甲苯、30%雙氧水、氫氧化鈉均為分析純。

Agilent 1260液相色譜儀;JJ-1 型定時電動攪拌器;DF-101S 型集熱式磁力加熱攪拌器;2XZ-1 型旋片真空泵。

1.2 實驗方法

甲苯萃取液攪拌滴加30%H2O2氧化,60 ℃下攪拌,直至反應完全,加氫氧化鈉固體中和反應液至pH至7,靜止分液。旋蒸有機相甲苯,減壓蒸餾產品苯并噻唑。

1.3 分析方法

安捷倫高效液相色譜儀,SB-C18 Rapid Res色譜柱,4.6 mm×100 mm,3.5 μm,流動相為磷酸二氫鉀溶液(0.1 mol/L)∶乙腈=40%∶60%,檢測波長為254 nm,柱溫28 ℃,流速1.0 mL/min,進樣量5 μL。在所選擇的色譜條件下促進劑M和苯并噻唑分離較好,甲苯液中無促進劑M吸收峰,所得產品液相譜圖無明顯促進劑M和其他雜質吸收峰,產品純度較高。

2 結果與討論

2.1 甲苯萃取液預處理

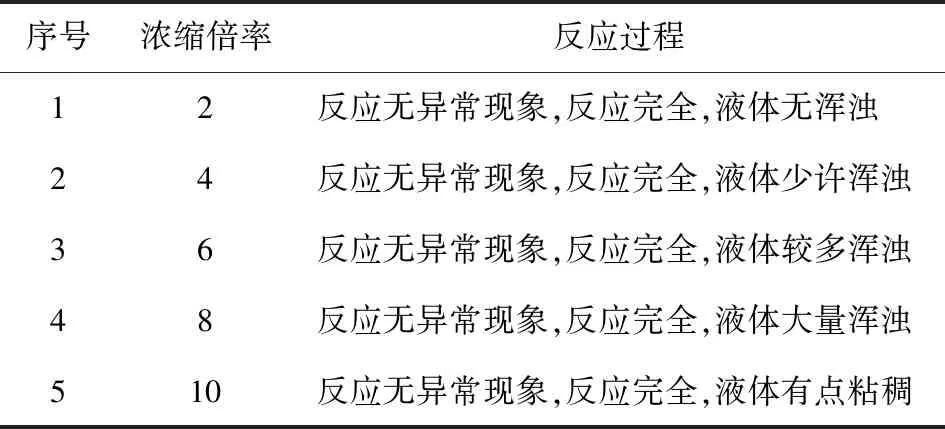

甲苯萃取液進行簡單蒸餾,回收部分甲苯,起到濃縮的作用,提升原料的促進劑M含量,同時也可提高生產效率,降低生產成本。選取不同的濃縮倍率物料,采用雙氧水作為氧化劑,反應溫度60 ℃,反應結束時間采用高效液相色譜檢測,考察濃縮倍率對反應過程的影響,結果見表1。

表1 濃縮倍率對反應過程的影響Table 1 Effect of oxidant ratio on the product yield

由表1可知,濃縮倍數的增加對反應影響不大,考慮生產成本,生產效率,操作難易程度等因素,濃縮倍率8倍為最佳。

2.2 氧化工藝條件的選擇

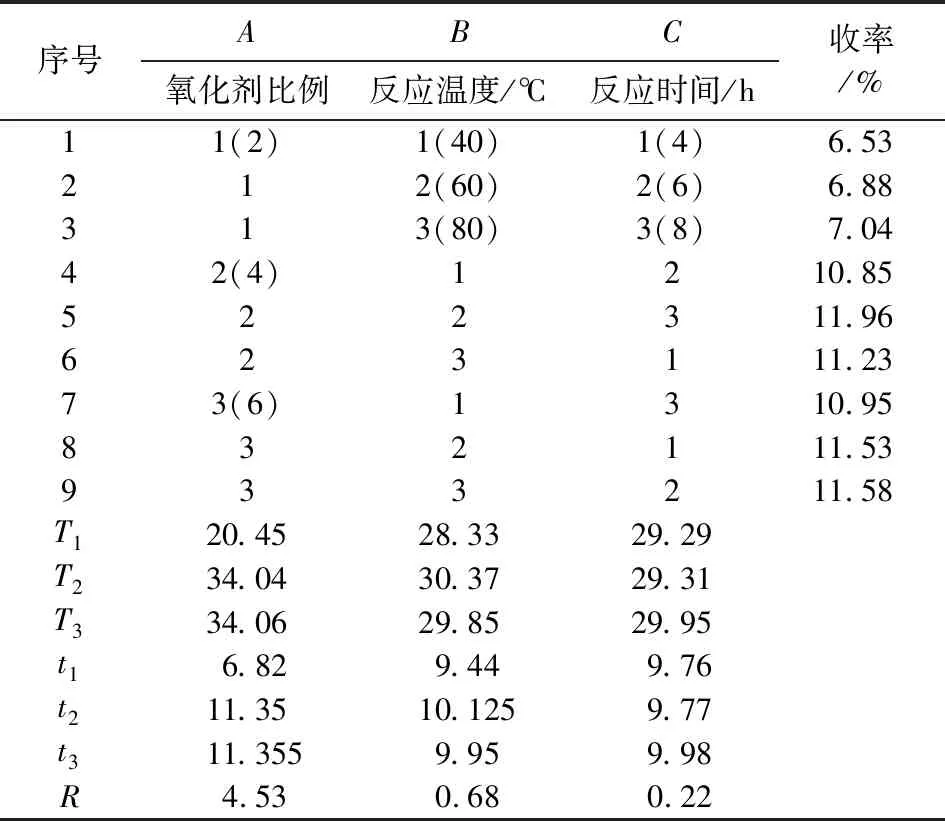

在前期實驗條件探索的基礎上,將濃縮倍數為8倍的甲苯萃取液氧化,選取氧化劑比例(雙氧水/萃取液)、反應時間、反應溫度進行正交實驗,以產率(苯并噻唑/萃取液)為依據,結果見表2。

由表2可知,顯著性影響順序為:氧化劑比例(雙氧水/樹脂)>反應溫度>反應時間。優化合成條件為A2B2C3,即在濃縮倍數為8倍的甲苯萃取液氧化,氧化劑比例(雙氧水/萃取液)4倍,反應溫度60 ℃,反應時間8 h,在此條件下,產物收率11.96%,純度98.95%。

表2 合成苯并噻唑L9(34)正交實驗結果Table 2 The test results of orthogonalL9(34) of the synthesis of benzothiazole

2.3 氧化前后實驗比較

同樣稱取濃縮后的萃取液200 g,以最佳條件氧化反應后蒸餾,得到苯并噻唑23.94 g,純度98.96%,不氧化直接蒸餾得到苯并噻唑12.05 g,純度98.13%,結果可知,氧化后產量提高1倍,純度也有所增加,這可能是氧化過程中易揮發低沸點雜質被氧化消耗,蒸餾苯并噻唑時夾帶雜質量減少,而直接蒸餾時夾帶的低沸點雜質影響了苯并噻唑的純度,且液體顏色略帶黃色。

3 結論

促進劑M甲苯萃取液,濃縮8倍,氧化劑比例(雙氧水/萃取液)4倍,反應時間8 h,反應溫度60 ℃的條件下,產物苯并噻唑收率為11.96%,純度98.95%。氧化后產物收率增加,純度也增加,增加企業收入的同時,為企業甲苯萃取液綜合利用回收提供理論基礎和工藝技術方案,改善生態環境。