沖壓發動機風洞引射器引射性能模擬

周璟瑩,鄒偉龍,黃立還

(西安航天動力試驗技術研究所,陜西 西安 710100)

0 引言

蒸汽引射器是沖壓發動機試驗臺的重要設備,用以滿足試驗所需真空度,同時對內部流體起到減速增壓的效果[1-3]。該類引射器中的工作介質通常為大壓縮比(大于2.5)的可壓縮流體,在工作過程中,由于流場中激波鏈、邊界層的分離與再附、渦流等復雜物理現象的存在,導致有關引射器的結構設計帶有很大的經驗性,有關引射能力提高的研究也受到限制。一些學者對引射器性能進行了試驗研究與分析,得到了引射器引射系數與工作條件、結構參數之間的規律[4-6]。利用計算流體力學的手段及其可視化優點,揭示了引射器內部的流動細節,為其設計、優化提供依據。X.Yang等[7]利用流體力學手段對橢圓形、圓錐形等不同形狀噴嘴進行分析比較,發現圓錐形噴嘴的噴射能力較其他幾種更優;K.Pianthong等[8]模擬分析了蒸汽引射器結構(如噴嘴位置、喉管長度等)對其工作性能的影響,得到了最優幾何結構;龍新平等[9]對喉管長度不同的幾種引射器內部流場進行數值模擬,發現引射器喉管長度與面積的比值影響最優喉管的長度;徐海濤、桑芝富[10]運用 Fluent 軟件對不同壓縮比的引射器流場進行模擬,分析了不同操作狀態下蒸汽引射器的工作能力,得出最佳工作點在其臨界狀態的結論;P.Desevaux[11]和Yu Han[12]等運用 CFD 的可視化特點,分析了引射器流場內激波鏈變化、邊界層分離情況以及內部壓力場變化;袁丹青等[13]對多噴嘴引射器內部流場進行計算模擬,并結合實驗分析并驗證了噴嘴數量與其工作能力的關系;孔凡超等[14]分析了水和液氮作為摻混工質對于引射器引射能力的不同影響,得到了提高引射器極限真空度的方法;O A Evdokimov等[15]通過對比兩種不同類型引射器用于不同工作方式下的模擬與試驗結果,分析了其抽吸能力。

由于沖壓發動機工況復雜,空氣流量變化范圍較大,試驗用蒸汽引射器的工作狀態需隨之調整。通過流體力學軟件FLUENT對引射器進行模擬分析,對比討論各影響因素對引射器性能的影響、不同工況下引射器的工作狀態,為合理利用引射器、提高引射性能及工況參數的優化提供參考。

1 引射器結構及性能指標

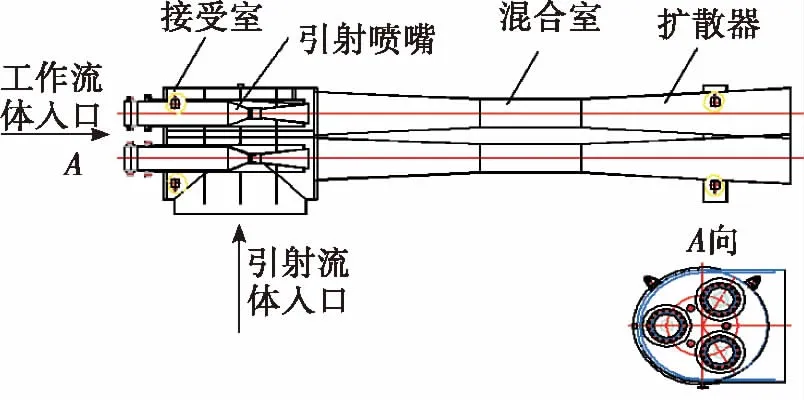

本文分析的蒸汽引射器結構如圖1所示,主要由接受室、引射噴嘴、混合室和擴散器4部分組成,3個引射噴嘴呈間隔120°圓周排列。引射器工作時,工作流體(高壓水蒸汽)通過引射噴嘴進入接受室,并在引射噴嘴出口形成高速低壓區域;引射流體(主要為水蒸氣和空氣的混合物)在內外壓差的驅動下被吸入接受室,在工作流體膨脹和邊界層粘性力的共同作用下進入混合室,與工作流體發生動量和能量的交換;混合后的蒸汽(壓縮流體)經擴散器的導流擴壓作用,動能轉化為壓力能后排出,在保證引射流體前端容器真空度的同時提高了引射流體的壓力。

圖1 蒸汽引射器結構圖Fig.1 Structure diagram of steam ejector

在發動機試驗中,蒸汽引射器的工作能力關系試驗成敗,而引射器主要由以下幾個性能參數進行評價。

1.1 引射系數

指在一定工況下,單位質量工作流體通過引射器所能抽吸的引射流體流量,在數值上與引射流體和工作流體的質量流量之比相等,即

u=MI/Mp

式中:u為引射系數;MI為引射流體的質量流量,kg/s;Mp為工作流體的質量流量,kg/s。

1.2 引射器效率

用以衡量引射器的完善性,是引射流體獲得工作能力與工作流體喪失工作能力的比值,即

η=u(pc/ph)/(pp/pc)

式中:η為引射器效率;pc為壓縮流體壓力(即引射器出口壓力),MPa;ph為引射流體壓力,MPa;pp為工作流體壓力,MPa。

引射系數是評價蒸汽引射器工作性能的重要指標,也是本文分析時重點考察的參數之一;引射器效率在引射、工作和壓縮流體初始參數不變的前提下,取決于引射系數u的大小。

當引射器結構尺寸一定時,引射系數的大小不僅與引射流體的質量流量有關,工作流體壓力、引射流體中水蒸氣所占的百分比等均會影響引射器的引射能力。基于上述對引射器結構及工作原理的描述建立模型,對各項參數與蒸汽引射器性能之間的關系進行分析討論。以圖1所示引射器結構為例,由于該型引射器每套噴嘴、混合室與擴散器均可獨立工作,且為軸對稱結構,因此只分析其中一套結構即可。

2 額定工況流場分析

2.1 網格及邊界條件

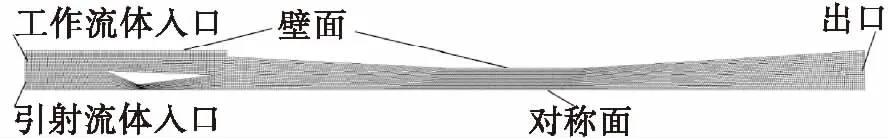

計算域包括噴嘴、混合室及擴散器段,對噴嘴喉部的網格進行加密,得到引射器的二維網格模型如圖2所示。

圖2 網格示意圖Fig.2 Grid schematic diagram

邊界條件設置如下:

1)引射流體入口:MI=38.16 kg/s,混合流體中水蒸氣的質量百分比α=22%;

2)工作流體入口:pP=1.27 MPa,α1=100%;

3)混合流體出口:α2=0,pc= 95 600 Pa(取當地大氣壓);

4)壁面邊界條件:無滑移絕熱壁面。

2.2 額定工況流場分析

使用FLUENT對額定工況下蒸汽引射器的工作狀態進行仿真分析。

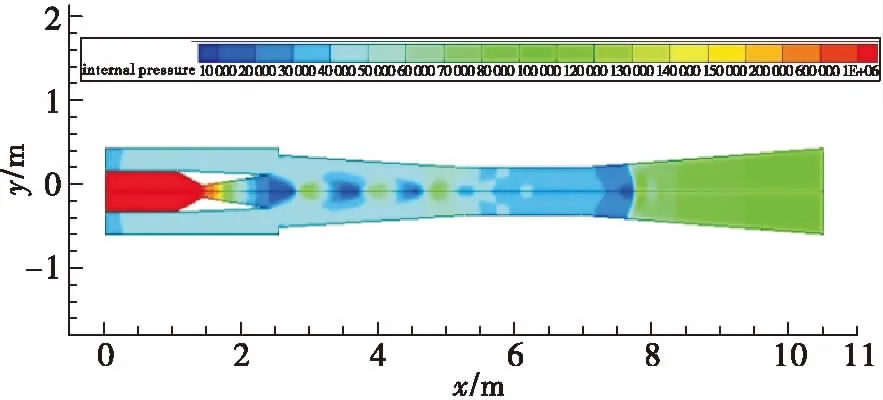

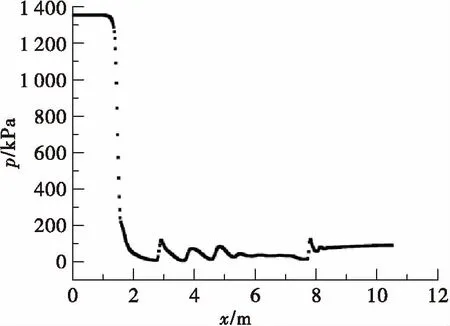

2.2.1 引射器內壓力場分布

由圖3可分析引射器工作過程。引射器內部的壓力在噴嘴前后發生劇烈變化,即高壓工作流體經過噴嘴喉部后壓力迅速降低,在出口處形成低壓區,將引射流體吸入混合室中;2種流體在混合室充分混合后,再經由擴壓器提升壓力,最終引射到大氣中。

圖3 引射器內部壓力場分布云圖Fig.3 The contours of the internal pressure field of the ejector

結合圖3和圖4可以發現,噴嘴出口后的壓力急劇降低后,轉變為圍繞某一值的振蕩變化形式,這是由于超音速流體在擴張段要進行減速增壓,為達到出口壓力必然在擴張段產生激波間斷,強激波和較強的逆壓梯度必然誘發邊界層的分離;而又由于流體有自動選擇和維持最穩定流動結構的特性,隨著時間的發展,邊界層不斷分離再附,引射器的軸線位置形成激波鏈,流體速度和壓力也隨之發生振蕩,直至流場趨于定常。

圖4 軸線處壓力散點圖Fig.4 Pressure scatter plot at axis

2.2.2 引射器內速度場分布

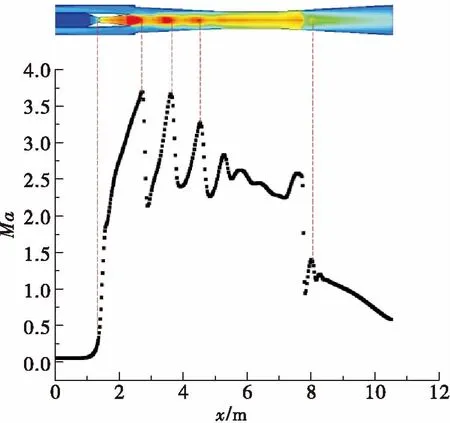

由圖5中的馬赫數分布云圖可看出,工作流體在噴嘴等截面段達到音速,在噴嘴擴張段速度不斷增大;通過噴嘴之后為超音速狀態,并在剪切作用下帶動引射流體進入混合室,形成混合邊界層,邊界層外部為亞音速流體,內部為超音速流體。在混合過程中,伴隨著能量交換,在噴嘴邊緣產生一道斜激波,誘發邊界層的第一次分離,使得主流通道等效截面收縮,出現第一個喉道;然后等效流道擴張,流體再加速。之后由于逆壓梯度的作用,激波鏈結構由初始的分叉激波-膨脹波單元發展為壓縮波-膨脹波單元,即喉道前后的流體速度仍為超音速,但喉道前的流體受到壓縮,喉道后的流體隨著流道的擴張而加速,同時,流道收縮減緩,流道收縮處的邊界層變厚,激波強度逐漸減弱。最后,在擴散器的擴張段,激波鏈單元結束,超音速流體與亞音速區域逐漸混合,在無激波的狀態下增壓減速至較均勻的亞音速狀態。

圖5 馬赫數散點圖Fig.5 Maher number scatter plot

結合軸線位置的馬赫數散點圖分析可知,引射器內軸線處的速度變化與壓力變化一樣,都受激波鏈作用而不斷振蕩變化。在激波產生的初始階段(即噴嘴出口位置),速度最高達3.7倍聲速;隨著激波鏈強度的減弱,振蕩曲線的最高點不斷降低(但馬赫數仍大于1),直至激波鏈結束后,氣流才變為亞聲速流體。

2.2.3 數值模擬結果合理性驗證

為了驗證引射器仿真模擬結果的準確性,將模擬所得的引射壓力與試驗中傳感器采集到的壓力進行對比,引射流量為38.16 kg/s,模擬所得引射壓力為39.7 kPa,試驗采集的壓力為36 kPa,誤差為9%,在誤差允許范圍內,說明數值模擬條件設置合理,結果具有參考意義。

3 不同操作工況參數下引射能力的分析

對于本文中結構尺寸一定的蒸汽引射器引射性能的分析,主要研究各操作工況參數對引射性能的影響,結合沖壓發動機試驗臺系統中蒸汽引射器的實際工作情況,選取引射流體流量(單噴嘴)Mh,引射流體中水蒸氣所占百分比α,工作流體壓力pp這和引射流體壓力ph這4個工況參數進行研究。

3.1 引射流體流量的影響

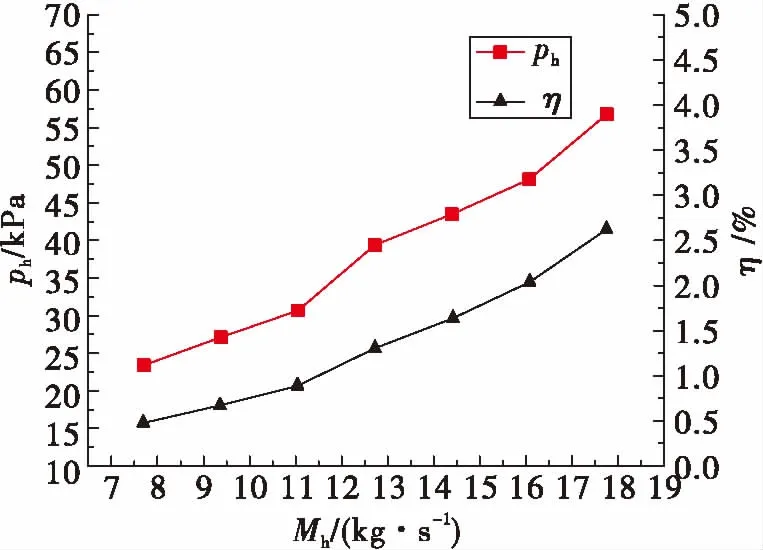

以工作流體壓力pp=1.27 MPa,引射流體中水蒸氣所占百分比α=22%為前提不變,模擬引射流體流量MI從23.16 kg/s變化到53.16 kg/s(即單噴嘴流量由7.72 kg/s變到17.72 kg/s)時引射器的工作情況,得到引射器效率隨引射流體流量變化的趨勢如圖6所示。從圖6中可看出,引射器的效率隨引射流體流量的增加而升高,這是由于引射流體流量增加時,引射流體的壓力也得到提高,兩者綜合作用導致引射器效率的升高。

圖6 引射流體流量(單噴嘴)對引射器效率的影響Fig.6 Effect of ejecting fluid flow(single nozzle) on efficiency of ejector

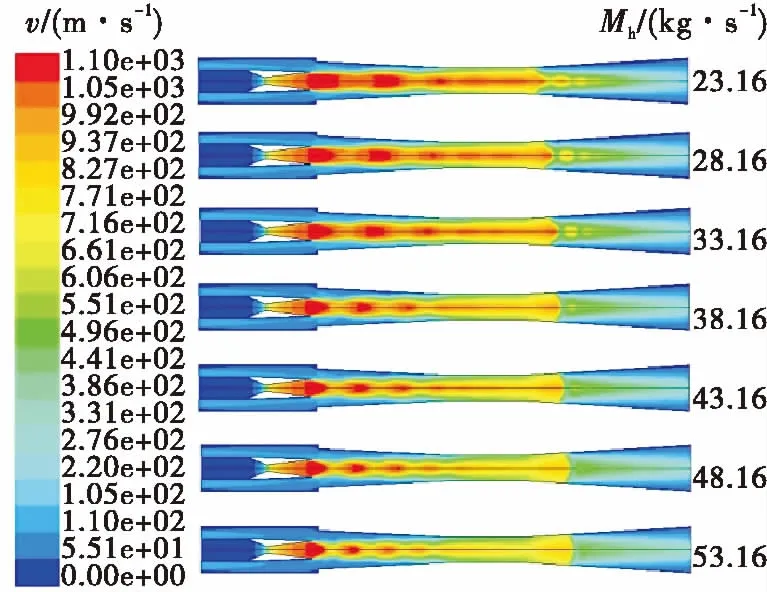

通過對比不同引射流體流量時引射器內部的速度云圖(如圖7所示)可以發現,引射流體流量越大,激波鏈的有效長度越長,但強度越小;激波鏈形狀由長鏈狀逐漸發展為鉆石鏈狀,激波鏈收縮處的混合邊界層擴大,流體流通量增大,故引射流體所獲得的工作能力增大,引射器的效率升高。

圖7 不同引射流體流量時引射器內部速度場的變化Fig.7 Variation of velocity field in ejector during different ejection fluid flow rate

3.2 引射流體中水蒸氣所占百分比的影響

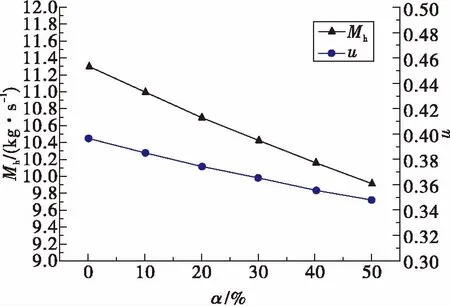

為了研究引射流體中水蒸氣所占百分比對引射器性能的影響,將引射流體入口邊界條件由流量入口改為壓力入口,設定引射器的工作流體壓力為1.27 MPa,引射流體壓力為33 kPa,模擬引射流體中水蒸氣所占百分比從0變化到50%時引射器的工作情況,得到引射流體中水蒸氣所占百分比對引射性能的影響趨勢如圖8所示。

圖8 引射流體中水蒸氣含量的影響Fig.8 Influence of water vapor content in ejecting fluid

由圖8可知,引射流體的流量隨著引射流體中水蒸氣含量的增大而減小,而工作流體流量不變,故引射器的引射系數隨水蒸氣含量的升高而呈現降低的趨勢,水蒸氣所占百分比α由0增大到50%,引射系數由0.45降低至0.36。

3.3 工作流體壓力的影響

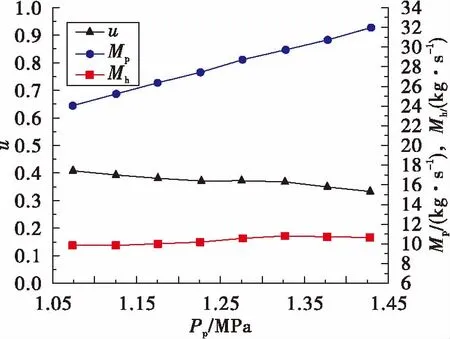

參考試驗數據設置引射流體入口壓力ph為33 kPa,然后分別取工作流體入口壓力pp為1.07 MPa,1.12 MPa,1.17 MPa,1.22 MPa,1.27 MPa,1.32 MPa,1.37 MPa及1.42 MPa,其模擬結果如圖9所示。

圖9 工作流體壓力的影響Fig.9 The effect of working fluid pressure

分析可得,引射系數隨著工作流體壓力的增大而降低,當工作流體壓力pp=1.42 MPa時,引射系數u=0.33,為此段數據中的最小值。引射流體的流量隨著工作流體壓力的升高而緩慢增大,且在pp>1.32 MPa后,數值基本不再增大;而工作流體的流量隨著工作流體壓力的升高而增大,且工作流體流量的增加遠大于引射流體流量的增加,故增大工作流體壓力對引射系數的提高無積極作用。

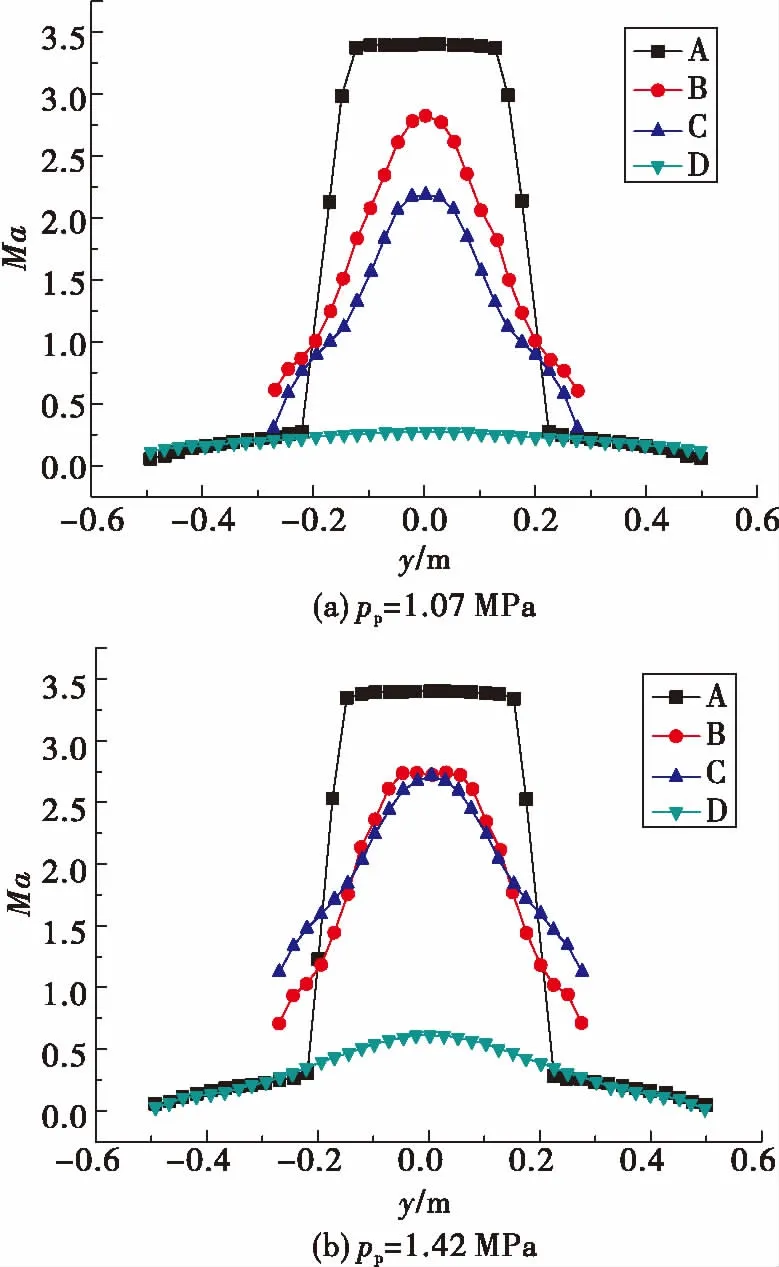

如圖10所示,選取引射器噴嘴出口(A)、混合室等直段兩端(B和C)、擴散器出口(D)4個截面,對比不同工作壓力下各截面的馬赫數分布。

圖10 截面位置圖Fig.10 Section position distribustion

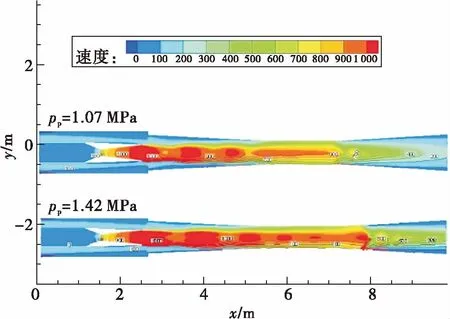

從圖11可以看出,當工作壓力從1.07 MPa提高到1.47 MPa時,流體的流速整體得到提高,其中A,B兩截面上的馬赫數增大體現為對稱軸(y=0 mm)附近的極值點增多,即軸線附近流體的馬赫數數值整體增高;而混合室等直段出口和引射器出口(即C,D截面)處的馬赫數分布變化明顯,C截面對稱軸位置的馬赫數由2.18增大到2.72,D截面同位置的馬赫數由0.26變化為0.62。這是由于隨著工作流體壓力的升高,引射器內流體相互作用產生的激波鏈強度增加(如圖12所示),噴嘴出口的流體速度整體提高較大,故流體通過擴壓器等直段后馬赫數增大明顯。因此,適當增大工作流體壓力,可提高流體的速度,從而使引射器抽吸能力得到提升。

圖11 不同工作壓力下的馬赫數分布圖Fig.11 Mach number distribution under different working pressures

圖12 引射器速度分布云圖Fig.12 Velocity distribution in ejector

3.4 引射流體壓力的影響

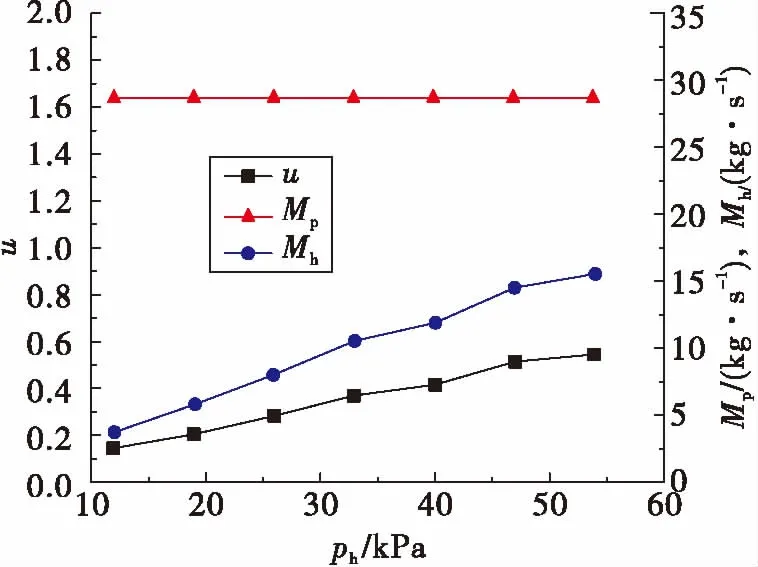

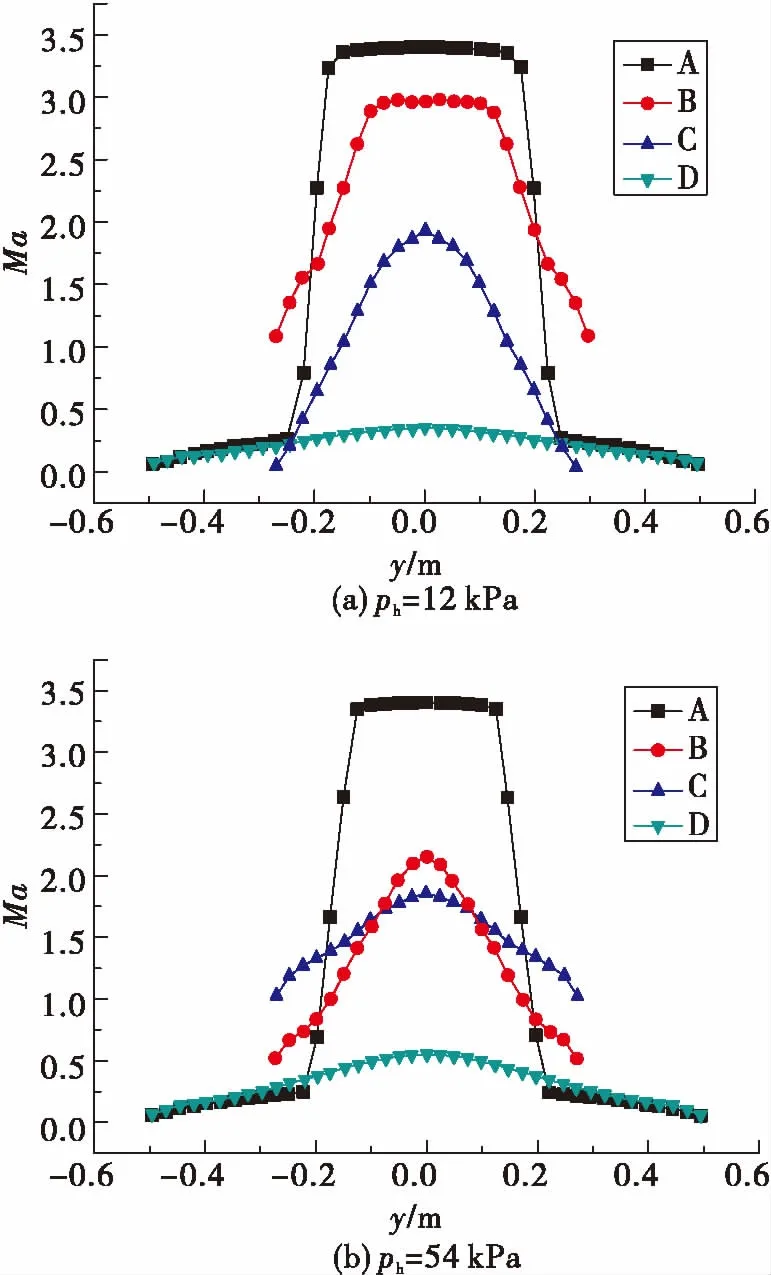

為了研究引射流體壓力對引射器性能的影響,參考試驗數據設置工作流體入口壓力pp為1.27 MPa,然后分別取引射流體入口壓力ph為12 kPa,19 kPa,26 kPa,33 kPa,40 kPa,47 kPa及54 kPa,模擬結果如圖13所示。不同引射壓力下的馬赫數分布如圖14所示。

圖13 引射流體壓力的影響Fig.13 Effect of ejection fluid pressure

圖14 不同引射壓力下的馬赫數分布圖Fig.14 Mach number distribution diagram under different ejection pressure

分析可知,隨著引射流體壓力的升高,工作流體流量不變,而引射流體的流量不斷增加,因此引射系數隨引射流體壓力的增大而提高。從引射器工作機理上分析,原因主要為:增加引射流體壓力,會使噴嘴出口處工作流體與引射流體的壓差變大,引射流體進入接受室的推動力得以增大,促進了2種流體的混合,從而提高了引射系數。因此,可以通過適當提高引射流體壓力,使引射系數增加。

同樣選取圖10所示A,B,C,D這4個截面,由圖14可知,引射流體壓力從12 kPa提高到54 kPa,各截面處的馬赫數分布變化較大,B截面處的馬赫數值明顯降低,軸線位置的馬赫數值由2.97變為2.15,這是因為引射流體壓力越高,流量越大,則激波鏈有效長度增加,激波鏈發展更加充分、強度降低,混合流體流速下降(如圖7所示);而C,D截面處的馬赫數值均略有提高,這是因為當引射壓力提高時,被吸入的引射流體流量增大,從而導致出口壓力稍有升高。因此,引射流體壓力過高時,將會導致引射器抽吸能力的降低。

4 結論

通過上述分析,可以得到如下結論:

1)對引射器內部流場的模擬分析結果與試驗數據的對比誤差較小,相關分析結果可以為優化引射方案提供參考。

2)引射流體中水蒸氣含量增大會導致引射器引射系數的降低,故該型引射器在使用時應控制引射流體中水蒸氣所占的比例。

3)引射流體壓力一定,該型引射器的引射系數隨著工作流體壓力的提高而稍有降低,但引射器抽吸能力增強;反之,增大引射流體壓力,引射系數上升,而引射器抽吸能力降低。故在工作參數設計時應綜合考慮兩個壓力的影響,方能獲得能力均衡、性能完善的引射器工作工況。