粒子侵蝕條件下硅橡膠復合材料燒蝕特性研究

王金金, 查柏林, 張艷, 張煒, 蘇慶東

(1.火箭軍工程大學 導彈工程學院, 陜西 西安 710025; 2.西安近代化學研究所, 陜西 西安 710065)

0 引言

硅橡膠復合材料具有優異的耐熱性能、良好的力學性能等優點,被應用于固體沖壓發動機補燃室熱防護中,其抗燒蝕性能是影響發動機熱防護水平的關鍵因素,因此受到國內外研究人員的廣泛重視。

通常,硅橡膠復合材料在發動機中的燒蝕主要表現為化學燒蝕、氣流沖蝕和粒子侵蝕[1],化學燒蝕的研究相對充分。譚玨等[2]、Yang等[3]、Liu等[4]研究了ZrC、ZrO2、聚芳基乙炔、碳纖維等填料對硅橡膠復合材料化學燒蝕性能的影響,結果表明這些填料都能在一定程度上提高材料的熱化學燒蝕性能和炭化層強度。馬騰飛等[5]通過熱重分析(TGA)方法分析了氮化硼表面改性對硅橡膠復合材料熱性能的影響。Li等[6]采用TGA方法研究了CuO、MgO、Fe2O3、SnO2和Al2O35種金屬氧化物填料對硅橡膠復合材料熱穩定性和燒蝕性能的影響,結果表明適當比例的CuO填料可顯著提高硅橡膠復合材料的耐燒蝕性能。

但是,這些研究忽略了氣流沖刷和粒子侵蝕效應。董一民等[7]采用氧-乙炔焰模擬了化學燒蝕和氣流沖刷工況,研究了不同樹脂添加量對硅橡膠復合材料耐燒蝕性能的影響,結果表明當樹脂添加量為20份時,復合材料具有較好的耐燒蝕和力學性能。Liu等[8]等采用氧-乙炔火焰燒蝕法研究了不同填料對熱硫化硅橡膠復合材料燒蝕性能的影響,結果表明:與HfO2和ZrO2相比,填料ZrB2可顯著提高硅橡膠復合材料的耐燒蝕性能。總之,氧-乙炔火焰燒蝕法比較經濟實用,在硅橡膠復合材料研制中也得到了廣泛應用[9-12],但是氧-乙炔火焰燒蝕法形成的燒蝕射流可控性較差。為了更好地實現射流控制和燃氣組分的控制,余曉京等[13]開發了富氧燒蝕試驗系統,測試了不同富氧度下硅橡膠復合材料的燒蝕特性,并建立了以基體層、熱解層和炭化層為基礎的富氧燒蝕模型。婁永春等[14]利用該系統發展了一種模擬富氧環境下絕熱層燒蝕試驗方法,研究了富氧環境下絕熱材料配方篩選和燒蝕機理。這些工作為化學燒蝕和氣流沖刷環境下的硅橡膠復合材料燒蝕特性研究提供了有效途徑。

事實上,在固體沖壓發動機中推進劑燃燒會產生大量的凝聚相顆粒,氧-乙炔火焰燒蝕法和富氧燒蝕試驗系統均不能完全表征粒子對材料的侵蝕作用。為解決該問題,李江等[15-16]針對粒子侵蝕條件下的絕熱層燒蝕開展了大量研究,結果表明,過載情況下高濃度粒子沖刷產生的機械剝蝕起主導作用。徐義華等[17]采用模擬固體火箭發動機燒蝕設備,研究了粒子侵蝕環境下三元乙丙橡膠(EPDM)材料炭化層的破壞特性,分析了炭化層的剪切極限強度和抗壓極限強度。劉洋等[18]研究了顆粒沖刷對硅橡膠復合材料燒蝕特性的影響,初步提出了三層一面的燒蝕物理模型。張勝敏等[19]開展了高濃度顆粒沖刷環境下硅橡膠和EPDM材料的動態燒蝕實驗,結果表明高濃度顆粒流沖刷條件下絕熱材料的燒蝕率比常規條件下要嚴重得多。為了更真實地模擬固體沖壓發動機的流場環境,張艷等[20-21]采用縮比發動機模型研究了硅橡膠復合材料的燒蝕性能,并得到了合適的絕熱層成型工藝參數。這些以固體推進劑為燃料的燒蝕方法能從化學燒蝕、氣流沖蝕和粒子侵蝕3方面綜合考察材料的耐燒蝕性能。但是固體推進劑燃燒后的粒子速度、濃度以及粒徑等參數均很難精確控制和測量,粒子對材料的侵蝕作用還不明確。

為深入分析粒子侵蝕環境下硅橡膠復合材料的燒蝕與侵蝕特性,本文采用射流環境和粒子濃度可調的氧-煤油燒蝕試驗系統,研究不同燒蝕角度和粒子濃度對硅橡膠復合材料燒蝕的影響,以期為固體沖壓發動機設計以及硅橡膠復合材料配方研究提供依據。

1 燒蝕試驗

1.1 試驗設備

為系統研究高溫高速多相射流環境下硅橡膠復合材料的燒蝕/侵蝕機理,試驗采用氧-煤油燒蝕試驗法進行試驗研究。該方法以沖壓發動機補燃室工況為依據,通過調整氧氣流量、煤油流量、氧氣與煤油質量比、粒子濃度等參數,獲得與沖壓發動機補燃室內部多相流環境相似的燒蝕環境,實現模擬測試工況和工作工況的一致性。

如圖1所示,試驗系統由供氣系統、控制系統、送粉系統和燒蝕試驗臺4部分構成。其基本工作原理如下:以航空煤油為燃料、氧氣為助燃劑,通過控制系統實現對氧和煤油輸入量的精確控制。航空煤油通過輸油管路進入燒蝕發動機后,經霧化裝置霧化后與氧氣混合,再經火花塞點火引燃,形成高溫高壓燃氣,燃氣通過拉瓦爾噴管加速形成試驗射流。侵蝕粒子通過送粉系統注入射流中,與氣相射流混合后形成多相流。可通過連續調整氧氣流量、燃料流量、粒子濃度、燒蝕角度等參數改變燒蝕環境,達到模擬固體沖壓發動機燒蝕工況的目的。該方法已在多個燒蝕項目研究中應用,并參與固體沖壓發動機補燃室硅橡膠絕熱材料的研制和測試,其可行性和可靠性得到了充分驗證。

圖1 系統原理圖Fig.1 Schematic diagram of test system

1.2 試樣制備

試驗采用硅橡膠復合材料作為燒蝕對象,其材料組成如下:蒙脫土,西安地質礦產研究所產;氣相法白炭黑(二氧化硅),德國Wacker公司產;硼氮阻燃劑,西安太航阻火聚合物研究所產;Si3N4,合肥開爾納米技術發展有限責任公司產;Fe2O3,南京海泰納米材料有限公司產;γ-環氧丙氧基丙基三甲氧基硅氧烷(WD-60),武漢大學有機硅新材料股份有限公司產;碳纖維,上海合成纖維研究所產。材料各組分的含量如表1所示。

表1 硅橡膠復合材料各組分的含量Tab.1 Component contents of silicone rubber composite %

按配方比例稱取基膠及表1中的各種填料,預混合浸潤4 h以上,再用高速分散均質機分散1 h,然后加入質量分數5%的正硅酸乙酯和0.3%的有機錫,攪拌均勻,排泡后倒入專用工裝,制成尺寸50 mm×50 mm×10 mm的測試樣品。經測量,試驗前試樣的密度約為1.6 g/cm3.

1.3 燒蝕試驗參數

試驗設定航空煤油的質量流量為0.146 kg/min,氧氣流量為338 L/min,燒蝕位置距噴管出口位置80 mm處,該條件下燒蝕射流的溫度約為2 000 K,氣相射流平均速度400 m/s. 為了充分模擬固體沖壓發動機補燃室多相射流特征,根據補燃室凝聚相粒子取樣分析結果[22],選用熔沸點相差較大的氧化硼(B2O3)顆粒作為添加粒子,通過研磨,B2O3顆粒的粒度分布為1~15 μm,平均粒徑為5 μm. 粒子速度依靠芬蘭Oseir公司產SprayWatch 2i型粒子成像測速儀(PIV)測量。

為研究不同粒子侵蝕狀態對絕熱材料燒蝕的影響,試驗設計了4種粒子濃度和3種燒蝕角度進行試驗。通過改變送粉器送粉電壓和測試臺角度控制儀,實現對粒子濃度和燒蝕角度的精確控制。試驗共計12組,每組3個試樣,試驗條件如表2所示。試驗后,通過(1)式和(2)式計算質量燒蝕率和線燒蝕率,并將試驗結果做平均處理。

(1)

(2)

式中:Rm和Rl分別為質量燒蝕率和線燒蝕率;mb和ma為燒蝕前后質量;db和da為燒蝕前后厚度;Δm和Δd燒蝕前后質量差和厚度差;t為燒蝕時間。

表2 燒蝕試驗條件Tab.2 Conditions of ablation test

2 試驗結果與分析

2.1 燒蝕率分析

試驗后,采用精密電子天平和千分尺測量并計算試樣的線燒蝕率和質量燒蝕率,其中線燒蝕率通過最大退移量計算,試驗結果如表3所示。

通過表3可知,不加粒子時,質量燒蝕率小于0.02 g/s,線燒蝕率為負,且隨著燒蝕角度的減小,線燒蝕率數值增加。這是因為硅橡膠復合材料在高溫射流的熱作用下發生熱化學分解、產生熱解氣體,部分氣體在材料內部聚集膨脹,導致材料厚度增加,所以宏觀線燒蝕率為負。隨著燒蝕角度的降低,射流與材料表面的作用面積增加,熱流密度降低,熱化學分解趨于緩和,材料熱膨脹率減小,因此線燒蝕率數值增加。試驗結果表明,不加粒子情況下,硅橡膠復合材料表現出良好的耐高溫性能。

表3 試驗結果Tab.3 Ablation results

通過分析9號~12號試樣的燒蝕率數據可知,加入粒子后,試樣的質量燒蝕率和線燒蝕率大幅度提高,且隨著粒子濃度的增加,燒蝕率增加,表明粒子侵蝕對試樣的燒蝕行為產生了顯著影響。

為直觀分析燒蝕率隨燒蝕角度和粒子濃度的變化規律,數據處理后如圖2和圖3所示。從圖2和圖3中可以看出:隨著燒蝕角度的增加,質量燒蝕率下降;不同粒子濃度條件下,質量燒蝕率隨燒蝕角度的變化規律一致(見圖2(a));相同粒子濃度下,隨著燒蝕角度的增加,線燒蝕率增加,質量燒蝕率反而減少。

圖2 燒蝕率隨燒蝕角度的變化Fig.2 Ablation rate versus ablation angle

圖3 燒蝕率隨粒子濃度的變化Fig.3 Ablation rate versus particle concentration

兩種燒蝕率隨角度變化規律相反與燒蝕面積有關。射流向外運動過程具有一定的擴散角,隨著燒蝕角度的減小,材料表面受射流沖擊的面積增大,熱分解區域增加,熱解引起的質量損耗增加,導致質量燒蝕率增加。另外,粒子濃度一定的情況下,燒蝕面積增加,單位面積承受的粒子撞擊次數減少,粒子侵蝕對試樣的破壞效果減弱,線燒蝕率減小。

2.2 燒蝕形貌分析

硅橡膠復合材料的燒蝕過程是一個復雜的物理化學過程,其中涉及到瞬態高溫的傳熱傳質、硅氧烷的熱分解、熱解氣體的釋放、射流沖蝕以及粒子侵蝕等。因此,為分析硅橡膠復合材料的燒蝕特性,選擇4號、8號和12號試樣的燒蝕整體形貌進行對比分析,結果如圖4所示。

圖4 燒蝕表面形貌Fig.4 Ablation surface

由圖4可知,燒蝕后,試樣表面顏色泛白,8號和12號試樣中心位置膨脹、微向外凸,未出現4號試樣的明顯“燒蝕坑”,但材料表面出現氣孔及縱向條狀“溝壑”。4號試樣中心出現的“燒蝕坑”為粒子射流快速沖刷破壞后,在試驗表面留下的痕跡。這是因為粒子侵蝕破壞材料表面結構,一方面引起材料的質量損失,降低了材料的力學強度;另一方面,粒子侵蝕造成材料表面粗糙度增加,在高速粒子與侵蝕碎片和流場間的相互作用下,邊界層發生無規則分離,引起流場的湍流度增加,從而引起材料表面熱流變化,加劇了材料熱化學燒蝕和機械剝蝕。

圖5(a)和圖5(b)分別為圖4(b)和圖4(c)對應的試樣剖面。從圖5中可以看出,不同燒蝕環境下硅橡膠復合材料燒蝕后均出現明顯的分層現象。根據各層的結構特征大體可分成3層,分別為炭化層、熱解層和基體層。層與層間結合緊密,未見分離現象。其中炭化層由碳纖維與其他熱解殘渣混合而成,結構致密,強度較高,具有陶瓷材料的部分性能[3]。熱解層中存在較多的空隙,纖維與填料間結合松散,孔隙率高。對比圖5(a)和圖5(b)可以看出:12號試樣形成的炭化層明顯較厚,表面沉積較多,結構較完整緊實;8號試樣的炭化層厚度降低,型面粗糙。

圖5 燒蝕切面結構Fig.5 Layered structures of samples after ablation test

但是,與圖5(a)相比,圖5(b)炭化層中的孔隙更小、更少,內部結合更緊密,因此,圖5(b)的炭化層結構更加完整。這是因為8號試樣的燒蝕角度為30°,粒子撞擊形成的法向力更大,切向力相對較小,在高溫的耦合作用下,形成質地更加密實的炭化層。當粒子濃度和法向作用力超過炭化層所能承受的最大應力時,炭化層將被剝蝕,出現如圖4(a)所示燒蝕坑中心位置幾乎沒有炭化層的情況。

圖6為掃描電鏡下基體層、熱解層、炭化層的形貌。從圖6(a)中可以看出,基體材料組織中分布有兩種纖維,其中直徑較粗的纖維為碳纖維,直徑較細的纖維為高硅氧玻璃纖維,纖維與填料之間緊密結合,但是可以分辨清楚。熱解層中存在大量空隙,內部結構較松散,填料開始出現受熱后融化混合的跡象(見圖6(b))。在高溫作用下,碳纖維和其他組分相互融合,逐漸向結構致密的碳硅氧陶瓷轉變,形成如圖6(c)所示材料間相互融合的炭化層結構[3]。

圖6 掃描電鏡微觀照片Fig.6 SEM micrographs

2.3 硅橡膠燒蝕過程及燒蝕特性分析

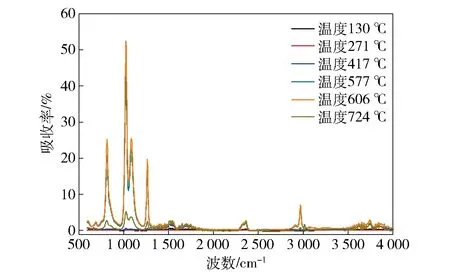

為了深入分析硅橡膠復合材料的熱分解過程,本文采用熱重分析與紅外光譜聯合使用方法開展無氧環境下硅橡膠復合材料熱分解研究,其中溫度從常溫加熱至900 ℃,熱解過程中通入氮氣保護。釋放出的氣體產物通過加熱的傳輸管線進入FTIR的氣體測量單元。通過測量紅外吸收光譜,能夠分析失重過程中逸出氣體的成分、結構信息以及熱焓變化,推測物質組成。圖7給出了硅橡膠絕熱材料的熱失重-失重速率(TG-DTG)曲線。圖8為對應溫度T為130 ℃、271 ℃、417 ℃、577 ℃、606 ℃和724 ℃時的紅外光譜。

圖7 硅橡膠復合材料從常溫到900 ℃的TG和DTG曲線Fig.7 TG and DTG curves of silicone rubber composite in the range from room temperature to 900 ℃

圖8 氣相熱解產物的傅里葉紅外光譜Fig.8 FTIR spectra of gas phase pyrolytic products

從圖7中的DTG曲線可知,硅橡膠復合材料的熱分解有3個失重階段。第1階段失重溫度從40 ℃左右開始,曲線緩慢下降,至516 ℃時,失重率占15%. 造成該階段質量損失的主要原因有:1)試樣吸附的水分蒸發;2)硅橡膠側鏈的基團受熱斷裂;3)硅橡膠復合材料制備過程未發生交聯的小分子受熱逸出。結合圖8可以看出,氣體主要成分為少量CO2和H2O. 從516 ℃到710 ℃為第2階段,TG曲線急劇下降,占基體最大失重率約為25%,該階段對應主鏈受熱發生斷裂,生成大量的小分子集團和大分子固態殘余物,材料內部結構產生重組。對照圖8,該段紅外特征峰為815 cm-1、1 026 cm-1、1 086 cm-1、1 265 cm-1、2 360 cm-1和2 969 cm-1,對應產物為環己烷、少量CO2和H2O. 溫度超過800 ℃后TG曲線下降速率逐漸放緩,當溫度為900 ℃時殘余質量基本穩定,約占總質量的61%. 該溫度范圍內,碳纖維和高硅氧纖維在惰性氣體氣氛下性能穩定,失重率最小,最終形成炭化層基本組成物質。

由圖7可知,硅橡膠復合材料熱化學分解的主要溫度范圍為516~710 ℃,主要產物是環己烷以及少量CO2和H2O. 熱解形成炭化層后性質基本穩定,燒蝕模式主要轉化到炭化層材料的氧化、蒸發、射流沖刷和粒子侵蝕。從熱解殘余質量上看,硅橡膠復合材料的耐高溫燒蝕性能較好,且熱解層殘余質量較多。

為進一步分析炭化層、熱解層和基體的組成成分,采用紅外光譜和能譜分析各層組分,結果如圖9和表4所示。

圖9 基體層、熱解層和炭化層的紅外光譜圖Fig.9 Infrared spectra of matrix layer, pyrolytic layer and char layer 表4 炭化層的元素組成Tab.4 Elemental composition of char layer

元素原子百分比/%質量百分比/%C50.9936.34O29.5731.52Si19.4432.23

圖9為硅橡膠基體、熱解層和炭化層的紅外光譜圖,從紅外光譜可以看出:硅橡膠基體的特征峰為1 100 cm-1、1 020 cm-1,為Si—O—Si的吸收峰,主成分為硅橡膠,化學成分為二甲基硅氧烷;炭化層中出現的特征峰為1 075 cm-1,該特征峰對應SiO2中Si—O的吸收峰。結合表4可以看出,炭化層的主要組成元素為C、O、Si,說明炭化層的主要成分為無機碳以及其他硅酸鹽成分,綜合說明硅橡膠復合材料在燒蝕的過程中向無機碳和硅酸鹽轉變。

結合熱分解結果可知,硅氧烷在受熱分解的過程中會發生環化分解,形成聚合度較低的硅氧烷,在高溫作用下逐漸向結構致密的碳硅氧陶瓷轉變[3]。同時,熱解生成的SiO2與高硅氧玻璃纖維在一定的溫度下形成熔融物,并與碳纖維等形成結構復雜的炭化層。另外,在靠近表層位置,SiO2還會與碳纖維反應、生成碳硅氧陶瓷,進一步提高炭化層的結構強度,從而提高硅橡膠復合材料的耐燒蝕性能[18]。

但是,在燒蝕過程中:一方面,表層的炭化層暴露在2 000 K的高溫中,碳硅氧陶瓷不能穩定存在,其中的SiO2和自由碳之間會發生碳熱還原反應,導致纖維之間的填充顆粒變小、空隙率增加,向炭化層的骨架結構轉變;另一方面,粒子侵蝕和射流對表面熔融的SiO2覆蓋層沖刷破壞,碳纖維最終暴露在富氧的射流環境中,被射流中的氧化成分氧化或者射流沖刷和粒子沖刷帶走,加速了熱滲透和熱分解。綜上所述,在燒蝕過程中,炭化層的結構強度在抵抗粒子沖蝕和氣流沖蝕中發揮重要作用,而硅橡膠復合材料熱解層形成的過程中,其結構越緊密,形成的炭化層強度相應的也越高。

2.4 粒子侵蝕力學分析

固體沖壓發動機補燃室內壁受燃氣氣流的沖刷和B2O3等凝聚相粒子的侵蝕。經測算,與材料接觸的氣流密度小于0.1 kg/m3,氣流對材料的沖刷作用相對較小,需著重分析粒子對材料的作用力。

采用定性分析的方法[17],忽略粒子反彈,粒子對試樣的作用示意圖如圖10所示。

圖10 射流對試樣的簡化作用圖Fig.10 Schematic diagram of interaction between jet and sample

圖10中,vp為粒子的速度,α為帶粒子射流的入射角,截面為圓形,射流的半徑為d,Fp為帶粒子射流對試樣表面的作用力,Fpn為法向分力,Fpt為沿試樣表面的切向分力。根據牛頓第三定律和動量定律,粒子對材料的法向作用力Fpn和切向力Fpt為

(3)

(4)

(5)

(6)

S為粒子與材料表面的接觸面積。通過測算,燒蝕距離為80 mm處的氣流速度vg=400 m/s,氣流密度ρg=0.1 kg/m3,B2O3粒子密度為ρp=1 850 kg/m3,粒子速度vp=200 m/s,粒子以入射角30°撞擊在炭化層表面。

單位體積的粒子和氣流對材料表面的作用力之比η為

(7)

式中:Fg為氣相射流碰撞對試樣表面的作用力;mg為氣相射流的質量。

通過估算,η=9.25×103,由此可知,粒子對試樣的機械破壞作用效果遠大于氣流對試樣的作用。

另外,當入射角為30°時,單個粒子產生的法向應力約為2.6 kPa,剪切應力約為4 kPa. 根據參考文獻[17],EPDM絕熱材料燒蝕后形成的炭化層,在入射角30°侵蝕下受到剪切應力3.01 kPa,法向應力1.74 kPa時炭化層出現裂紋,計算得出的兩種應力均大于參考值。因此,在粒子沖擊破壞下,炭化層表面將被破壞,燒蝕率明顯提高。如圖5(a)所示,試驗中,由于粒子的沖擊破壞,以碳纖維為骨架的炭化層表面結構被沖擊破壞,射流中粒子濃度越大、速度越快,單位時間內與材料碰撞的粒子數越多、沖擊越大,對材料的機械破壞就越嚴重。另外,粒子與試樣碰撞以后發生沉積等非彈性碰撞,粒子耗散的動能轉換成試樣表面的熱能,加大了試樣的熱化學分解。

粒子侵蝕帶來兩方面的效果:1)在粒子的侵蝕破壞下,燒蝕表面脫落并被射流帶走;2)粒子沖擊破壞了表層炭化層的完整性,促進了射流溫度向材料內部傳導以及氧化氣氛的滲透破壞,加劇了材料的熱分解作用,降低了硅橡膠復合材料的使用壽命,甚至破壞了彈體的完整性。

3 結論

本文以固體沖壓發動機補燃室硅橡膠絕熱材料為研究對象,采用氧-煤油燒蝕試驗系統,研究了粒子侵蝕對硅橡膠復合材料燒蝕的影響,并結合熱紅聯用儀分析了材料的熱分解過程。得到以下結論:

1)純氣相條件下,不加粒子時質量燒蝕率小于0.02 g/s,線燒蝕率為負;加入粒子后燒蝕率急劇增加,粒子侵蝕對硅橡膠復合材料的燒蝕率有顯著影響。

2)該試驗中,受射流與試樣作用面積的影響,隨著侵蝕角度的增加,材料的線燒蝕率增加、質量燒蝕率降低。

3)硅橡膠復合材料燒蝕后形成炭化層、熱解層和基體層的燒蝕結構。

4)硅橡膠復合材料熱分解主要發生在516~710 ℃溫度區間內,主要產物是環己烷、少量CO2和H2O,熱解產物為無機碳和硅酸鹽,形成的炭化層結構質地緊密;燒蝕過程中,炭化層的結構強度在抵抗粒子沖蝕和氣流沖蝕中發揮重要作用。

5)通過侵蝕理論分析,粒子對炭化層結構形成法向撞擊和切向切削作用,促進了熱滲透和熱分解,降低了硅橡膠復合材料的使用壽命。