離散制造業高級計劃排產應用研究

楊 俊

(柳州五菱汽車工業有限公司,柳州545000)

柳州五菱汽車工業有限公司(以下簡稱“五菱”或“五菱汽車”)是一家集開發、制造、銷售于一體的大型中外合資企業,是一家有一定國際競爭力的綜合性汽車產業集團。 五菱公司已形成柳州、桂林、青島、重慶四大汽車制造基地和天津、湖南兩大汽車商務中心。 擁有年產140 萬臺套汽車零部件、80 萬臺汽車發動機和10 萬臺整車的產能, 是中國最大的微車零部件生產企業和國內微輕型商用改裝車的領先者。

在《中國制造2025》戰略的引導下,智能制造成為業內技術發展趨勢。 當前制造業變化速度不斷加快,企業生產面臨著諸多挑戰:傳統的單靠人工安排生產計劃的手段效率低下,已無法應對現階段小批量多品種的市場需求,車間的柔性生產得不到保證。

1 高級計劃排產系統簡介

計算機代替人工實現生產計劃的制定與工作作業計劃的制定。 主要解決的問題:制定下個月每一條產線的月、周、日生產計劃;制定今明兩天產線作業計劃;計算出產線物料月、周、日計劃需求與實時物料需求。

以柳州五菱汽車工業有限公司車橋廠為研究試點,包括以下幾個主要工段:橋殼焊接、橋殼加工、齒輪加工、差減殼加工、油漆、減速器總成裝配、后橋總成裝配、油管工段。 車橋廠生產工藝過程如圖1 所示。

圖1 生產工藝過程圖Fig.1 Production process diagram

2 主計劃制定

主計劃為APS 系統的核心模塊,其需要依據客戶原始需求以及工廠的基礎資源,合理安排中長期的生產計劃。 產品的需求客戶存在優先級的問題,產品由于需求客戶與優先率而造成的生產先后次序稱為產品的優先級。 先生產的產品稱為高優先級產品,后生產的產品稱為低優先級產品。

排產中默認日滾動需求客戶產品優先級高于節點需求客戶產品的優先級,同一種類客戶需求產品中,優先率數值大的客戶需求產品優先級高于優先率數值小的客戶需求產品的優先級。 APS 系統提供手動設置優先率功能,設置后鎖定原計劃1 h,重排1 h 后的計劃。一種產品對應不同客戶,客戶類型屬于同一大類,為了節省換型時間,在一個班次之內安排此產品連續生產,此時產品的優先級等于最高優先級客戶需求產品的優先級。 不同客戶需求的同一種產品連續生產時,針對不同客戶生成的產品訂單號不同。

定義: 初始優先率γi=產品所需時間/剩余有效工作時間;

產品所需時間=(產品計劃量-已生產產量)/生產該產品的工段節拍值,單位:h;

對于時間節點產品:

剩余有效工作時間=日有效工作時間-當日已排產品占用有效時間+(交期日期-當日日期-1)*日有效工作時間+交期當日剩余有效工作時間,單位:h;

對于日滾動產品:

剩余有效工作時間=日有效工作時間-當日已排產品占用有效時間,單位:h;

式中:產品計劃產量為從客戶計劃轉換系統客戶計劃分解模塊調取數據;已生產產量為從生產進度管理系統計劃完成率模塊調取數據;產品的工段節拍值為工段中生產該產品所有產線的節拍總和,從產線基礎數據管理模塊調取產線節拍數據;日有效工作時間為從基礎數據管理系統班日歷管理模塊調取數據,單位:h;交期當日剩余有效工作時間為從客戶計劃轉換系統客戶計劃分解模塊與系統班日歷中獲取數據,單位:h。

主計劃制定流程如圖2 所示[1]。

以減速器裝配工段為例, 說明主計劃制定方案。 減速器裝配工段有A、B、C、D 四條生產線,各條產線互不相同。

輸入數據:

Mi、Wi、Di分別為日滾動需求的第i 種產品分解到工段的月、周、日或班生產計劃產量(柳州股份客戶為班計劃產量,重慶股份客戶為日計劃產量),等于客戶計劃轉換產品數量與庫存變化量之和,然后再除以產品的合格率;

圖2 主計劃制定流程圖Fig.2 Flow chart of master production schedule

Rj為節點需求第j 種產品在T~T+t 時間段內分解到工段的計劃產量,等于客戶計劃轉換產品數量與庫存變化量之和,然后再除以產品的合格率;

安全庫存;

周上班天數、月上班天數;

每班工作時長。

約束條件:

計劃交期、設備生產產品類型、設備產能、設備保養時間、設備換型時間、員工工作時間。

輸出數據:

每條生產線月、周、日所生產產品種類及其產量。

優化目標:

①人工效率最高;②產線運行率最高;③產能最大。 從①~③優化目標重要程度逐漸減低[2]。

2.1 月產能分析

月產能分析過程如圖3 所示。

圖3 月產能分析過程圖Fig.3 Process diagram of monthly productivity analysis

其中:產線的供需匹配=表示產線產能-計劃產量。

計算下月工段平均日計劃:

計算工段日均生產計劃到產線生產計劃:

工段日均生產計劃到產線日均生產計劃的計算過程如圖4 所示。

圖4 二級計劃制定流程圖Fig.4 Flow chart of secondary planning

產品的選取按優先率高低順序確定產品選取次序,產品優先率計算規則如圖5 所示。

圖5 產品優先率計算規則圖Fig.5 Product priority rate calculating rule diagram

搜索所有生產選取產品的生產線,然后按產線效率由高到低、運行率由高到低,產能由大到小的順序選擇生產該產品的產線。 在選取的產線上排產選取的產品,當時,重新選擇產品。 其中為第i 種日滾動產品日均計劃產量若干次次排產后的剩余計劃量;表示第j種時間節點需求產品日均計劃產量若干次排產后剩余計劃量;PL,i為第i 中產品在L 產線上的節拍;PL,j為第j 中產品在L 產線上的節拍;TeL為L 產線日有效工作時長。 在選取的產線上排產選取的產品,當

2.2 月生產計劃制定

月計劃制定過程如圖6 所示,月生產計劃制定首先將月生產計劃分解到每一天,計算每一天的生產計劃,然后將全月所有天的生產計劃累加即為月生產計劃。

圖6 產線月生產計劃制定流程Fig.6 Flow chart for monthly production planning of production line

首先由月需求計劃結合庫存計算工段月生產計劃,然后由產品月生產計劃計算日滾動產品每天的生產計劃,對于節點需求產品,計算時間節點之間的生產計劃。 依據產品優先率確定產品生產順序,優先率數值越大生產順序越靠前。 搜索所有生產選取產品的生產線, 然后按產線效率由高到低、故障率由低到高,產能由大到小的順序選擇生產該產品的產線。 產線的產能有余量時,產品的重新選取,在選取的產線上排產選取的產品,當∑i(PL,i)+∑j(Rj/PL,j)≤TeL時重重新選擇產品。 其中Rj為節點需求產品在節點時間段內計劃產量經若干次選取并排產后的剩余計劃量;產線的產能不足時,重新選取產線,在選取產線上排產選取的產品,當時,重新選擇產線。

2.3 周生產計劃制定

每周的周末生產運營部更新下一周的周需求生產計劃,同理利用下一周的需求計劃制定下下一周生產計劃。 其制定邏輯與月生產計劃制定邏輯類似,這里不再詳述。

2.4 日生產計劃制定

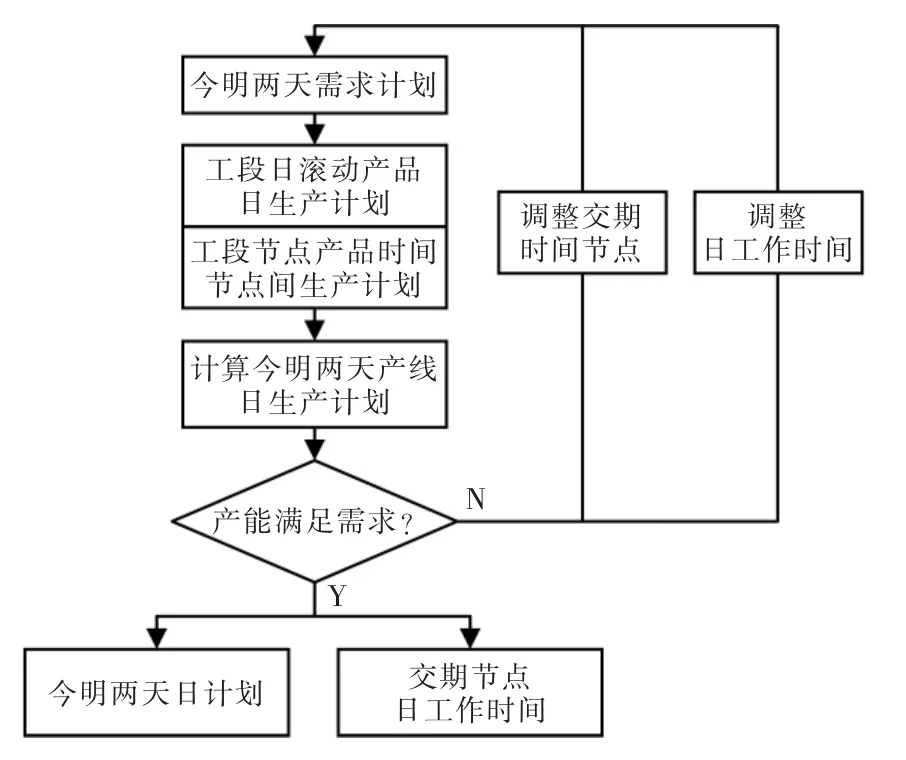

如圖7 所示,產線日計劃滾動制定未來兩天的日計劃。

圖7 產線日生產計劃制定流程Fig.7 Flow chart for daily production planning of production line

首先由日需求計劃結合庫存計算工段日生產計劃,對于節點需求產品,計算時間節點之間的生產計劃。 依據產品優先率確定產品生產順序,優先率數值越大生產順序越靠前。 搜索所有生產選取產品的生產線,然后按產線效率由高到低、故障率由低到高,產能由大到小的順序選擇生產該產品的產線。 產線的產能有余量時,在選取的產線上排產選取的產品,當∑i(Di/PL,i)+∑j(Rj/PL,j)≤TBeL時,重新選擇產品,其中Di為第i 種日滾動產品班計劃產量若干次次排產后的剩余計劃量,TBeL為班有效工作時間。 產線的產能不足時,在選取產線上排產選取的產品,當∑i(Di/PL,i)+∑j(Rj/PL,j)>TBeL時,重新選擇產線。

產能評估與工作日歷制定: 當∑iDi+∑jRj=0時,產能滿足需求;當所有產線滿足∑i(Di/PL,i)+∑j(Rj/PL,j)=TBeL,∑iDi+∑jRj>0 時:調整節點需求產品交期時間節點,直到所有產線滿足∑iDi+∑jRj=0;如果如果仍存在所有產線∑i(Di/PL,i)+∑j(Rj/PL,j)=TBeL、∑iDi+∑jRj>0 時,在周計劃的基礎上調整日工作時間,直到滿足∑jRj=0 同時制定日工作時間。

3 作業排序計劃制定

工段作業計劃制定模塊的功能是制定未來兩天產線上班組每小時生產的產品與產量。 是將日生產計劃的進一步細分,按照批次,小時分類,生成現場可以直接作業的工單計劃。 制定依據為日計劃、班級日歷、產品優先級。

3.1 作業計劃制定

以減速器裝配工段A 線為例介紹工段計劃制定過程。

輸入量:

生產線日計劃DAi、RAj;

產線生產節拍;

日工作時間數據;

輸出量:

產線上班組在未來兩天每小時生產產品種類與產量:

作業計劃制定時間粒度為班工作的時間段,以休息時間為界限。 由于主計劃中日計劃已排好產品生產順序與產量,結合工作時間日歷,將日計劃排產至各時間段。 其它工段作業計劃制定方法與減速器工段相同, 其中油漆工段不做工段作業計劃制定,齒輪加工工段只有熱前工序做工段作業計劃制定,油管線看做單獨的工段制定作業計劃。

3.2 增、減單、插單、設備故障條件下作業制定

增、減單、插單條件下作業計劃制定步驟:①鎖定當班原作業計劃1 h;②依據新計劃,重新制定1 h 后的作業計劃。

設備故障條件下作業制定[3]:故障結束后繼續生產原產品,產線時間順延;

4 結語

離散制造業當前小批量、多品種的趨勢越發明顯,無論是對企業計劃員的經驗能力,而且對面向該行業的高級計劃排產邏輯都提出了更高的要求,為了能合理的安排生產計劃,進一步優化工廠的調度資源, 企業的管理層要帶頭做思維方式的轉變,從制造到智造,引入一些先進的技術提高企業的生產效率,高級計劃排產應用研究也應立足于當下業務,不斷迭代,才能始終跟上企業的生產節奏。