固化灰漿防滲墻在盾構接收端頭加固中的應用

黃 亞 梅趙 雅 玲14王 立 華3514孟 慶 紅14莊 史 彬14

( 1.廣東水電二局股份有限公司,廣東 廣州 511340; 2.廣東水利電力職業技術學院,廣東 廣州 511340; 3.廣東省水利水電科學研究院,廣東 廣州 511340; 4.廣東省水利水電建設工程技術研究中心,廣東 廣州 511340; 5.廣東省水利新材料與結構工程技術研究中心,廣東 廣州 511340)

盾構機的接收是隧道盾構法施工中的關鍵環節,因盾構接收時殼體與接收井洞門之間不能完全貼合密封,形成環狀空隙,盾構接收端頭(接收井洞門附近)井外土體(尤其是自穩性和防水性差的富水砂層)在滲水的作用下,將通過空隙竄入井內,產生大量坍塌、涌水,使施工無法進行[1-2]。為避免施工風險,確保盾構進洞安全,需對盾構接收端頭地層進行防滲、降水、固結等加固預處理。傳統的加固預處理方法在經濟、技術、質量上還存在一些不足[3-6],如噴射注漿法、深層攪拌法受制于目前的技術水平,很難保證樁體絕對豎直,與接收井井壁不能良好接觸,且各樁體間下部搭接不連續,導致開叉,形成滲漏通道[1-2],容易造成盾構接收事故;化學注漿中的水泥水玻璃注漿不適用于粉細砂層及軟黏土層,酸性水玻璃注漿因引入了酸性化學溶液,會對地下水及土體造成污染,且化學注漿費用高[4];冷凍法會使接收井井壁產生凍脹變形,影響安全,需進行凍脹防護[5],且設備龐大、系統復雜,工期長、費用高[6]。而采用防滲墻圍封與旋噴樁局部加固相結合的方法可克服上述不足。但采用鋼筋混凝土、素混凝土、粉煤灰混凝土等剛性材料[7]建造的防滲墻其強度高,經長距離掘進的盾構機刀具磨損嚴重,破碎防滲墻體難度大;而采用柔性材料如塑性混凝土、自凝灰漿[8]和固化灰漿建造的防滲墻,其強度比剛性混凝土小得多,嚴重磨損的刀具也可輕易將其破碎。其中固化灰漿與塑性混凝土相比,可通過調整配比在更大范圍內選擇所需要的強度、凝結時間和力學性能指標,與自凝灰漿相比,其防滲性能好且凝結時間不受造孔時間的影響[9]。因此,在湛江灣跨海隧道施工中,盾構接收端頭加固處理的圍封防滲結構采用固化灰漿防滲墻。

1 防滲墻圍封設計

湛江市鑒江供水樞紐是為解決湛江鋼鐵基地及外圍東海島、坡頭區供水水源而興建的擋潮蓄淡兼有灌溉、航運功能的水利樞紐,主輸水管線長26.40 km。長2.75 km的湛江灣跨海盾構隧道是輸水工程的一部分,其盾構接收井位于南三島海邊堆積階地水塘內,距海邊270.0 m,地下水位距井口僅2.5 m。接收井四周砂層具中等-強透水性[3],盾構接收端頭土層加固采用防滲墻圍封與旋噴樁局部加固相結合的方式。

防滲墻在接收井洞門前端設置3道,與接收井的井壁圍封成一個封閉區間,在洞門前設置了5排旋噴樁固結體,以增強洞門土體穩定性。為便于已掘進了2.75 km隧道,刀盤磨損嚴重的盾構順利穿過,接收井洞門正面的防滲墻采用固化灰漿建造 (其余防滲墻成墻材料采用C10混凝土)。盾構接收端頭加固布置見圖1。固化灰漿防滲墻體的具體指標要求為:防滲墻厚1.0 m,深52 m,滲透系數k小于9×10-5cm/s,28 d無側限抗壓強度為0.1~0.5 MPa。

2 固化灰漿配合比試驗

固化灰漿[7,9-11]是指在已建成的槽孔內以護壁泥漿為基本漿材,在其中加入水泥、水玻璃、粉煤灰等固化材料,經攪拌均勻后固化而成的一種低強、低彈和極限應變較大的柔性墻體材料。固化灰漿防滲墻墻體漿材由護壁用泥漿和固化漿材兩部分組成。固化灰漿防滲墻在國內已有一些應用報道,但固化灰漿配制技術和成墻工藝尚沒有統一的規程、標準,均依賴各應用單位自身的經驗摸索。

2.1 固化灰漿材料

試驗用護壁泥漿材料采用鈉基膨潤土(表觀密度為2.61 g/cm3,黏粒含量為64.68%,含砂率為8.00%,含水率為3.07%)、普通自來水配制,固化漿材采用水玻璃(40波美度、密度為1.38 g/cm3)、水泥(海螺牌P·C32.5級)。根據文獻[11]的要求,膨潤土護壁泥漿的密度確定為1.1 g/cm3,其材料配比固定不變。

2.2 試驗試件成型方法

護壁泥漿和固化漿材按計算用量分別在灰桶中配制并攪拌均勻,將固化漿材倒入護壁泥漿中攪拌均勻,然后將混合均勻的固化灰漿裝入試模制作試件。開始時,采用15 cm×15 cm×15 cm的裝配式鐵模作試模,但固化灰漿中的水會從裝配式鐵模的接縫縫隙中流出,使其水灰比改變而導致試驗結果失真,且嚴重失水會造成試件塌陷無法成型;后改用同規格的一體式塑料模,但壓入氣體脫模時,試件易變形或破碎,脫模困難。

為滿足固化灰漿試件成型要求,模擬固化灰漿施工工藝,并能檢測固化灰漿的穩定性[7](固化灰漿柱的上半部分和下半部分密度之差)及固結收縮率,設計了一種固化灰漿試件的成型模具和成型方法。即采用內徑150 mm、高1 050 mm的PVC管成模,在PVC管的底部用摻水玻璃的水泥砂漿封底防漏,將配制好的護壁泥漿倒滿PVC管并用小PVC管攪拌均勻,然后仿照防滲墻成墻施工工藝,將配制好的固化漿材通過漏斗和小PVC管灌入PVC管模內(見圖2),PVC管模中的護壁泥漿自行流出。然后采用氣壓或攪拌方法使PVC管模內的固化灰漿混合均勻,待固化灰漿凝結成固結體且達到相應齡期后,可用鋼尺量出其收縮值,計算出固化灰漿的收縮率。用鋼鋸鋸掉PVC管模頂、底部各約70 mm后,將剩余部分鋸斷成高150 mm的試件段6個,再用鋼鋸將試件段的PVC管鋸開,即可取出固化灰漿試件,然后進行穩定性、抗壓強度、滲透性等檢測。

2.3 試驗結果

當固化漿材水灰比為0.40時,漿材倒入漏斗灌注時不能自主流入,需采用鋪助手段,不利于現場施工;當水灰比為0.55,水泥用量為250 kg/m3時,28 d強度為0.077 MPa,強度偏低不符合設計要求。當水灰比為0.55,水泥用量為300 kg/m3時,固化灰漿失去流動性的時間為4.5 h,試驗結果見表1~3。

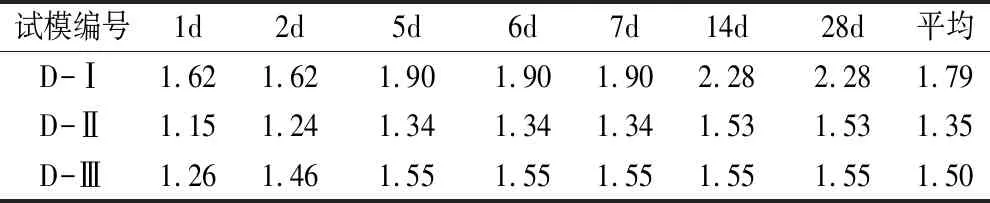

表1 灰漿固結后縱向收縮率Tab.1 Longitudinal shrinkage of solidified slurry %

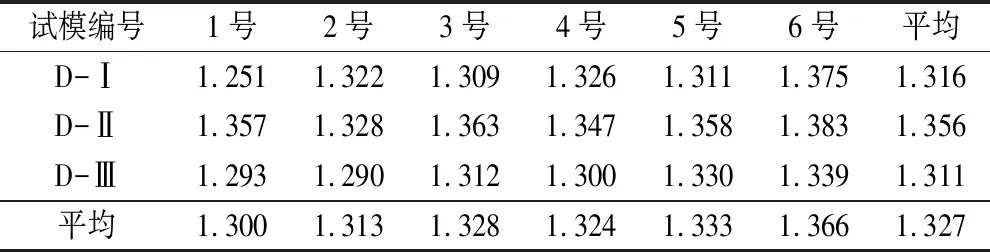

表2 試模內不同深度固結體密度Tab.2 Consolidation density at different depth in the test mold g/cm3

注:試件編號自上而下編號分別為1~6號,下同。

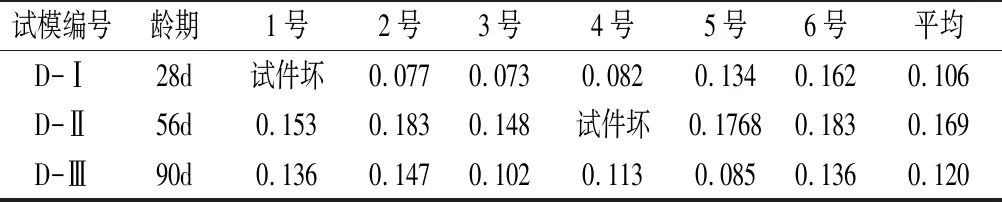

表3 試模內不同深度固結體抗壓強度Tab.3 Compressive strength of consolidation body at different depth in the test mould MPa

注:采用變水頭滲透試驗方法測試,28 d滲透系數為2.25×10-5cm/s。

從表1~3可知,固化灰漿固結后28 d有側限縱向收縮率平均為1.79%,1 m高固化灰漿樁穩定性為0.052 g/cm3,28 d抗壓強度為0.106 MPa、滲透系數為2.25×10-5cm/s,其失去流動性時間、滲透性及力學性能滿足施工和設計要求。最終確定固化灰漿配比為護壁泥漿∶固化漿材=0.74∶0.26(體積比),護壁泥漿密度為1.1 g/cm3,固結漿材水灰比為0.55,固化灰漿水泥用量為300 kg/m3,水玻璃摻量為36 kg/m3。

3 固化灰漿防滲墻施工

固化灰漿防滲墻總長為11 m,劃分為2個槽段(見圖1),長度分別為6.6 m和4.4 m。采用L型鋼筋混凝土導墻,液壓抓斗成槽,導墻、成槽及護壁泥漿制作均采用常規工藝[11-13],這里不再贅述。

固化漿材灌注前,根據防滲墻段的容積,按護壁泥漿與固化漿材的比例,計算出每槽段固化灰漿中所需的固化漿材及水玻璃用量。固化漿材在泥漿池中拌制,用泥漿泵泵送;水玻璃按用量稱量好,放在防滲墻附近待用。

(1) 在槽段施工完成并驗收合格后,安裝槽孔內風管,風管在槽內每隔2 m布置1條。原計劃風管采用1寸鋼管,但由于槽段深度超過50 m,安裝、拆除及在槽內固定困難,后改用1寸軟管。為防止軟管偏斜、上浮及壓氣時大幅擺動,將軟管出口端固定在沖擊錘上,將沖擊錘吊至槽底,并由沖擊錘將送風軟管牽引到槽底,在槽孔外風管與空壓機(排氣量10 m3/min、排氣壓1.2 MPa)連接。

(2) 風管安裝好后,向槽內護壁泥漿中灌注固化漿材。固化漿材灌注采用直升導管法,每個槽段內布置若干根管徑Ф150的導管,導管間距不大于2.5 m,導管距孔端距離不大于1.5 m,固化漿材用導管輸入至槽底,保證固化漿材自下而上泵入,使槽段上部的護壁泥漿從槽段口流出(可回收)。槽內固化漿材上升速度不小于2.0 m/h,導管埋入固化漿材內的深度控制在2.0~6.0 m。

(3) 全部固化漿材灌入槽段后,按計算好的用量向槽內均勻地加入水玻璃,開啟空壓機向槽內輸氣,并上、下提升固定風管的沖擊錘。在氣拌過程中,觀察槽孔內漿液的翻滾情況(見圖3),適當控制風量大小,攪拌30 min[12]。

圖3 氣舉法攪拌Fig.3 Gas lift stirring molding

(4) 槽內護壁泥漿、固化漿材、水玻璃經壓縮氣體攪拌均勻,逐漸變成絮凝泥漿、糊狀泥漿、固化灰漿,最終固結成防滲墻體。

(5) 槽孔內混合漿液固化后,用厚度不小于0.3 m的濕土覆蓋墻頂[13]。

4 固化灰漿墻體實施效果

將槽段內攪拌均勻的固化灰漿裝入1.3 m高的PVC管(管徑150 mm)中,帶模養護至28 d齡期。28 d后鋸成15 cm長的圓柱體,自下而上編為1~8號,檢測密度及無側限抗壓強度,結果見表4。防滲墻成墻后8個月,盾構即將到達防滲墻時,在墻上鉆芯取樣,檢測墻體灰漿固結體密度及無側限抗壓強度,結果見表5。

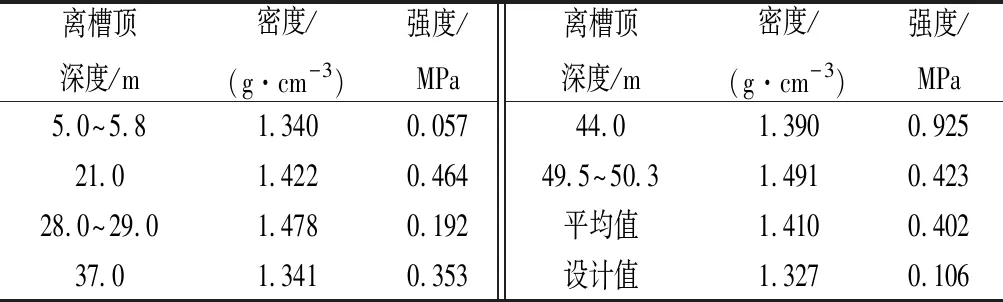

表4 現場取樣成型試件28d強度及密度檢測結果Tab.4 Test results of strength and density of field sample forming specimens at 28d

表5 墻體芯樣8個月強度、密度及滲透系數檢測結果Tab.5 Test results of strength, density and permeability of wall core sample in 8 months

注:采用變水頭滲透試驗方法,測得墻體平均滲流系數為5.45×10-5cm/s。

從表4~5檢測結果可知,28 d固化灰漿試件及8個月墻體芯樣的平均無側限抗壓強度分別為0.373 MPa和0.402 MPa,滿足0.1~0.5 MPa的工藝設計要求,但強度離散性較大;50.3 m固化灰漿墻體穩定性為0.044 g/m3,略小于配合比試驗時的0.052 g/m3;墻體平均滲透系數為5.45×10-5cm/s,滿足滲透系數k小于9×10-5cm/s的工藝設計要求。

盾構機掘進完2.75 km海底隧道后抵達接收端頭,利用磨損嚴重的刀具先后切碎低強度的固化灰漿防滲墻和旋噴樁體,安全順利抵達接收井,完成盾構的接收。

5 結 論

(1) 在盾構接收端頭加固中采用強度低、防滲性能好的固化灰漿防滲墻圍封,能保證刀盤磨損嚴重的盾構順利穿過防滲墻體,有效地阻隔圍封區內外的水流,防止盾構接收過程涌水、涌土、坍塌事故。

(2) 固化灰漿防滲墻成槽時的護壁泥漿不必全部排出,其中有74%的護壁泥漿與加入的固化漿材最終固化成防滲墻體,在節省資源的同時,減少了廢棄泥漿的排放,環境污染小。

(3) 由于防滲墻成槽時,地層中的砂粒不可避免地混入護壁泥漿中,導致墻體灰漿固結體芯樣的平均密度及無側限抗壓強度比室內配比試驗所成型試件的大。因此,在室內配比試驗時,對這一因素應予以考慮。

(4) 固化灰漿防滲墻應用于軟弱富水地層盾構接收端頭加固尚屬首次,本文提出的試件成型方法有效解決了固化灰漿試件成型難題。該工程固化灰漿防滲墻深達52 m,采用“灰漿置換護壁泥漿后再加水玻璃然后氣舉攪拌”的工藝,墻體灰漿固結體不同深度芯樣強度的離散性較大。因此,對深度較大的固化灰漿防滲墻成墻工藝,尚需進一步研究改進。