氣田水中硫化物控制指標(biāo)及處理措施

翁幫華 楊 杰 陳昌介 徐 璇,4 王 穎 高曉根

1. 中國石油西南油氣田公司安全環(huán)保與技術(shù)監(jiān)督研究院 2. 國家能源高含硫氣藏開采研發(fā)中心3. 中國石油西南油氣田公司天然氣研究院 4. 四川天宇石油環(huán)保安全技術(shù)咨詢服務(wù)有限公司5. 中國石油西南油氣田公司勘探開發(fā)研究院

0 引言

原料天然氣中多數(shù)含硫,以川渝地區(qū)為例,目前開采的天然氣80%為含硫天然氣。因此隨同采出的氣田水除具高礦化度、污染組分復(fù)雜等特征外,還普遍含有不同濃度的硫化物。

含硫氣田水中在壓力、溫度、pH值等工藝參數(shù)發(fā)生變化或擾動時,易釋放出有毒、無色、具有臭雞蛋氣味的H2S氣體,存在健康、安全及環(huán)境風(fēng)險。天然氣開發(fā)實踐中,氣田水作業(yè)場所因操作人員對H2S的溶解與逸散特性認(rèn)識不到位、操作不當(dāng)或防護(hù)意識淡薄等,發(fā)生過多起H2S中毒事故,含硫氣田水的惡臭也可能給員工及周圍居民造成影響。另有研究表明,硫化物易與金屬表面上的Fe2O3、Fe3O4反應(yīng)生成Fe2S3和Fe3S4,從而在金屬的局部表面上形成金屬氧化物和硫化物的混合膜,該膜質(zhì)地疏松,脫落后形成活化鈍化腐蝕電池,引起點蝕[1];同時,水中的S2-由于其外電子云容易變形,因而穿透力強(qiáng),可加劇鋼材的滲氫作用,導(dǎo)致氫脆,加速金屬材料的腐蝕并誘發(fā)局部腐蝕和應(yīng)力腐蝕,顯著降低設(shè)備及管道的使用壽命,其腐蝕產(chǎn)物為不溶于水的黑色膠狀FeS懸浮物,易堵塞地層[2]。因此,需要對氣田水中硫化物指標(biāo)進(jìn)行控制,以滿足氣田開發(fā)安全清潔生產(chǎn)需求。

1 氣田水中硫化物含量及處理現(xiàn)狀

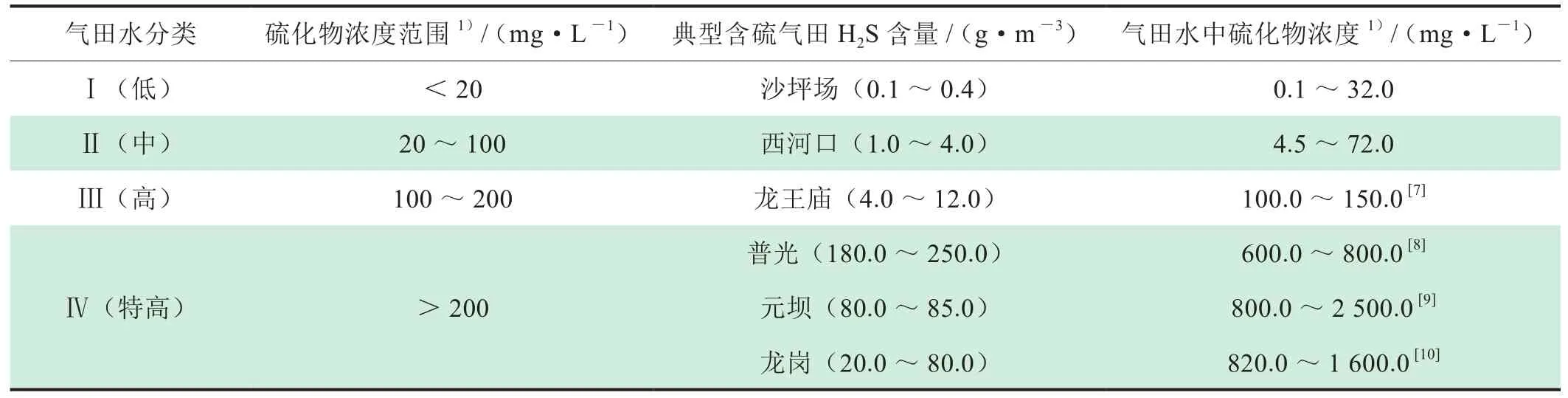

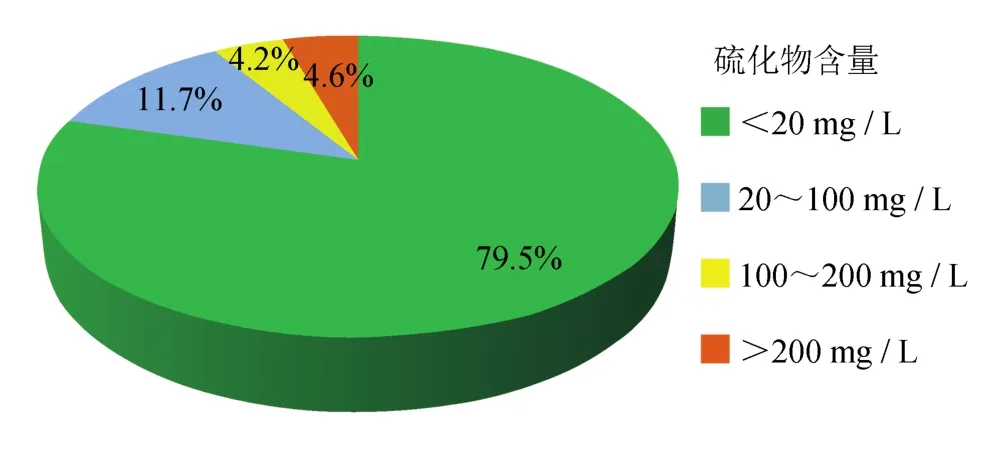

氣田水中硫化物含量一般與氣藏中H2S、二氧化碳含量呈正相關(guān)關(guān)系,也受到壓力、溫度等諸多因素影響。氣田水中硫化物存在形態(tài)多樣且極不穩(wěn)定,實測的氣田水中硫化物濃度與取樣點、取樣條件等密切相關(guān)。因此氣田水中硫化物的實測值重現(xiàn)性差,且與理論計算值差異巨大[3]。文獻(xiàn)資料顯示,氣田水中硫化物含量實測值(常壓下)介于0~2 500 mg/L,有學(xué)者按硫化物的去除工藝不同將其劃分為低含硫(S2-濃度小于20 mg/L)、中含硫(S2-濃度介于20~50 mg/L)、高含硫(S2-濃度介于50~200 mg/L)和特高含硫(S2-濃度大于200 mg/L)[4-6],筆者大體參照這個分類標(biāo)準(zhǔn),根據(jù)近年氣田水中硫化物濃度不完全統(tǒng)計分析結(jié)果,將中、高含硫分界調(diào)整為100 mg/L,并列出部分典型高含硫氣田水中的硫化物含量(表1,圖1、2),可見,不同氣田、不同區(qū)域氣田水中硫化物含量差異顯著。

表1 含硫氣田水分類及川渝地區(qū)典型氣田情況表

圖1 川渝地區(qū)氣田水中硫化物含量分布圖

圖2 川東地區(qū)氣田水中硫化物含量分布圖

國際上氣田水普遍采用回注地層的方式進(jìn)行處置,川渝地區(qū)也不例外,1990年氣田水回注率達(dá)到56%[11],2000年后達(dá)到100%。20世紀(jì)70年代初,氣田回注水水質(zhì)無標(biāo)準(zhǔn)可依,參考油田注水標(biāo)準(zhǔn),僅考慮石油類、懸浮固體等堵塞類指標(biāo),故大部分開發(fā)較早的中低含硫氣田水通常在氣液分離后排入貯存池,經(jīng)自然沉降后回注[11],貯存及沉降為非密閉流程,存在H2S逸出風(fēng)險。

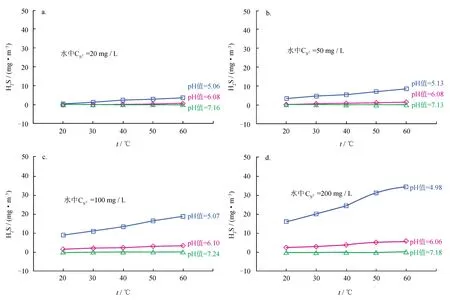

隨著安全環(huán)保要求的提高,目前普光、羅家寨、元壩、龍崗等高含硫氣田產(chǎn)生的氣田水采用汽(氣)提、混凝沉降、過濾等密閉工藝流程處理達(dá)到氣田水回注標(biāo)準(zhǔn)后回注地層[3,8-9],典型處理工藝流程見圖3。

圖3 高含硫氣田水處理工藝流程圖[9]

2 氣田水中硫化物擴(kuò)散規(guī)律

2.1 硫化物氣液平衡及H2S逸散模擬計算

氣田水中硫化物存在形態(tài)主要包括H2S/HS-/S2-,在出現(xiàn)壓力下降、溫度升高、pH值下降時,部分H2S會從氣田水中逸出。為了研究氣田水硫化物控制指標(biāo),確保氣田水貯存與運(yùn)輸安全,以氣田水回注站或集氣站半封閉氣田水貯存池為場景進(jìn)行模擬計算。

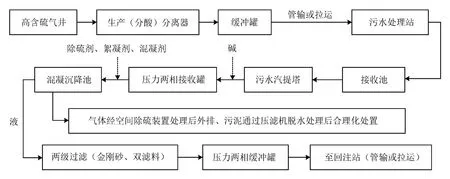

根據(jù)川渝地區(qū)的污染物氣象擴(kuò)散條件和現(xiàn)場生產(chǎn)工藝條件,設(shè)定的模擬條件為:①壓力101 kPa(絕對壓力),環(huán)境溫度25 ℃,濕度50%,大氣穩(wěn)定度F,風(fēng)速1.5 m/s(最不利氣象條件);②取水孔邊長0.6 m,視為無組織面源排放;③氣田水pH值≈7,溫度為40 ℃和60 ℃(大部分氣田水氣液分離器出口溫度介于20~40 ℃,少部分高溫氣藏可達(dá)60 ℃);④氣田水中硫化物含量分別為20 mg/L、50 mg/L、100 mg/L、150 mg/L、200 mg/L、500 mg/L、900 mg/L、1 200 mg/L、1 500 mg/L、2 000 mg/L。

根據(jù)《化學(xué)工藝設(shè)計手冊》[12]可知,在常壓下,40 ℃和60 ℃水中H2S的飽和溶解度分別為2.21 g/kg和1.48 g/kg;H2S在40 ℃和60 ℃、101 kPa時的亨利系數(shù)分別為0.007 6 MPa和0.010 4 MPa;20 ℃、101 kPa條件下,H2S在空氣中的擴(kuò)散系數(shù)(K)為0.151 cm2/s。采用平衡亨利系數(shù)法計算出貯存池上方氣相中H2S濃度,并應(yīng)用氣相傳質(zhì)公式計算H2S通過蓋板取水孔逸散到周圍環(huán)境的速率,然后選取逸出H2S較快的60 ℃氣田水為模擬對象,采用大氣環(huán)境影響評價估算模型SCREEN 3.0進(jìn)行計算,貯存池周圍環(huán)境空氣中H2S濃度計算結(jié)果如表2所示。

表2 不同硫化物含量的氣田水H2S逸散計算結(jié)果表

模擬計算結(jié)果表明:①在半密閉貯存池中,中性條件下氣田水中硫化物濃度大于900 mg/L時,貯存池上部空間H2S局部濃度大于10 mg/m3,超過職業(yè)健康濃度限值;②在常壓下,現(xiàn)有用于貯存含硫氣田水的半密閉貯存池中H2S逸散速率很小;③含硫氣田水貯存池逸出的H2S擴(kuò)散濃度很小,對廠內(nèi)及廠界外環(huán)境空氣質(zhì)量影響不大。

2.2 不同pH值、溫度條件下H2S逸散實驗

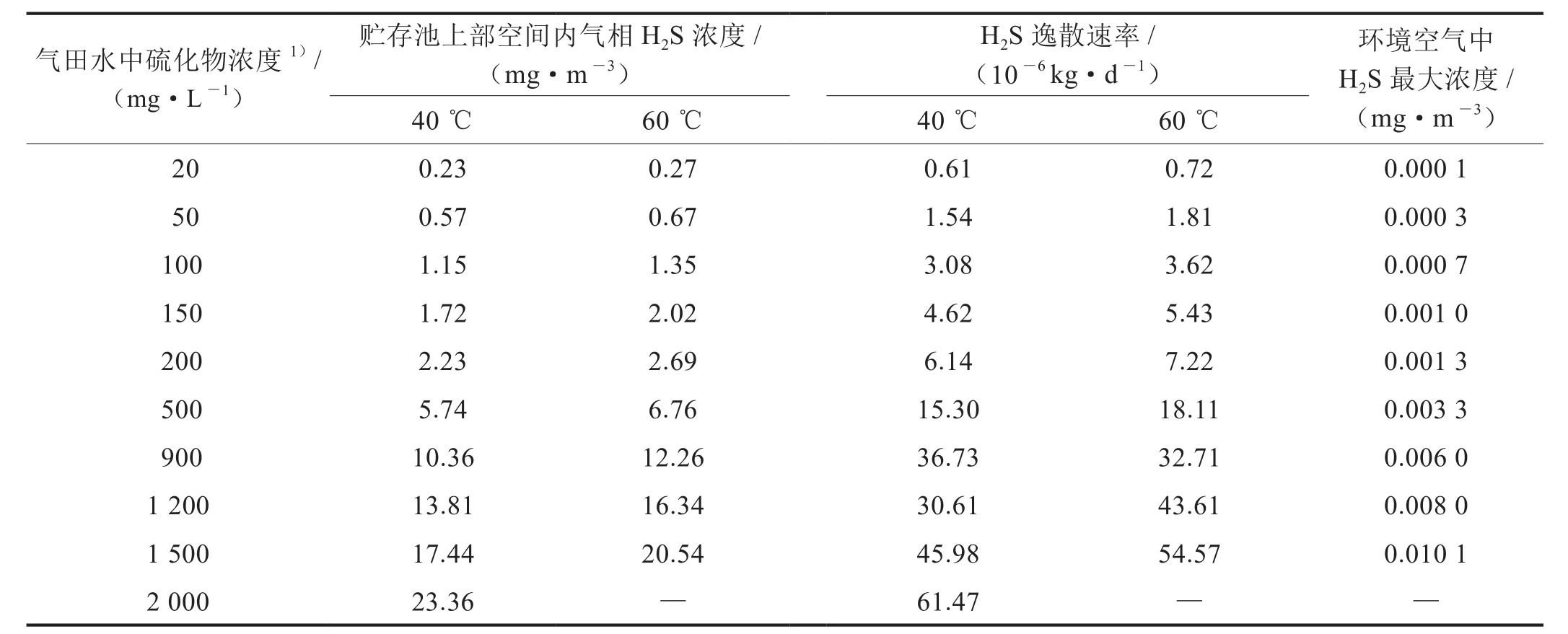

采用純凈水對硫化物標(biāo)準(zhǔn)溶液進(jìn)行稀釋,配制硫化物含量為20 mg/L、50 mg/L、100 mg/L和200 mg/L的水溶液;用磷酸調(diào)節(jié)硫化物水溶液的pH值分別為5、6、7,用電熱爐對溶液從20 ℃加熱至60 ℃,在此過程中,使用便攜式H2S檢測儀(型號:華瑞PGM-600)連續(xù)監(jiān)測溶液表面空氣中H2S氣體含量,同時測試溶液溫度,監(jiān)測結(jié)果如圖4所示。

實驗監(jiān)測結(jié)果表明:①水中硫化物濃度、pH值和溫度對H2S的逸出速度(濃度)都有明顯影響,相同溫度和pH值條件下,水中的硫化物濃度越高,逸出到空氣中的H2S速度(濃度)也越高;②pH值對水中硫化物(氫)的逸出影響很大,pH值大于7時,4種不同濃度水中的硫化物基本不會逸出,pH值為6時,4種不同濃度硫化物溶液中逸出的H2S濃度均小于10 mg/m3的職業(yè)健康濃度限值,而pH值為5時,當(dāng)水中硫化物含量大于等于100 mg/L、溫度超過30 ℃,溶液上方H2S濃度監(jiān)測值均大于10 mg/m3;③逸散到空氣中的H2S濃度與氣田水溫度呈正相關(guān)關(guān)系。

3 氣田水中硫化物控制要求

3.1 硫化物控制指標(biāo)研究

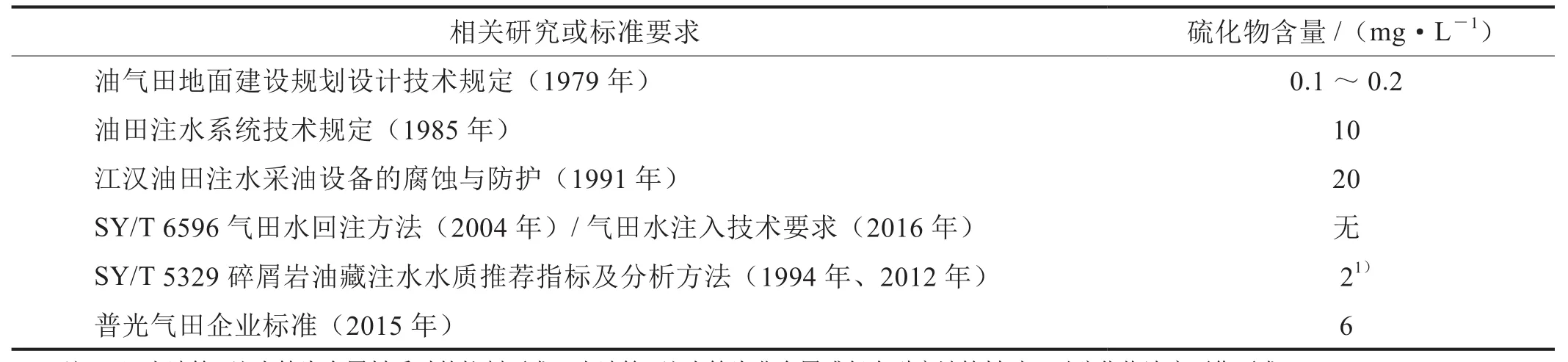

雖然川渝地區(qū)氣田水中硫化物去除研究工作已開展30余年,但多致力于達(dá)標(biāo)外排,以氣田水中硫化物(以S2-計)小于4 mg/L為目標(biāo)[5]。而氣田實際開發(fā)中,氣田水處置以回注地層為主。2004年前,氣田注水水質(zhì)無標(biāo)準(zhǔn)可依,參考油田注水標(biāo)準(zhǔn),主要考慮石油類、懸浮固體等堵塞類指標(biāo),隨著高含硫氣田開發(fā)的深入,相關(guān)企業(yè)參考油田注水標(biāo)準(zhǔn)開始考慮含氧量、硫酸鹽還原菌、硫化物等腐蝕類指標(biāo)控制,但均未從安全環(huán)保的角度提出硫化物控制要求。表3為我國不同階段油氣田注水中硫化物控制的研究成果及標(biāo)準(zhǔn)。

圖4 不同pH值條件下不同濃度硫化物溶液中H2S逸出特征圖

表3 我國不同時期注水硫化物控制研究及標(biāo)準(zhǔn)表[8,13-14]

3.2 硫化物控制指標(biāo)建議

根據(jù)H2S擴(kuò)散模擬計算及實驗結(jié)果,結(jié)合氣田水水質(zhì)統(tǒng)計分析及文獻(xiàn)研究結(jié)果,川渝地區(qū)氣田水分離器出口溫度介于20~40 ℃,pH值介于6.0~8.5[8],含硫量小于200 mg/L的大多數(shù)氣田水逸出擴(kuò)散的H2S在受限空間的濃度小于10 mg/m3的職業(yè)健康濃度限值[15],且氣田水池周邊H2S濃度完全達(dá)到工業(yè)惡臭污染物排放限值(0.06 mg/m3)[16];而少部分pH值小于6的氣田水(占5%~6%),含硫量大于100 mg/L時,逸散出的H2S可能給作業(yè)人員帶來健康安全風(fēng)險。因此,建議對S2-含量>200 mg/L的氣田水采用密閉輸送及處理工藝。

綜合考慮硫化物帶來的腐蝕問題,建議將氣田水中硫化物的濃度控制在20 mg/L以下[14],且pH值大于6,水溫低于60℃,不僅能有效控制硫化物帶來的設(shè)備、管道及回注井筒腐蝕問題,作業(yè)場所及周邊環(huán)境空氣中H2S濃度將遠(yuǎn)遠(yuǎn)小于職業(yè)健康濃度限值以及工業(yè)惡臭污染物排放限值。

4 氣田水中硫化物處理方法

硫化物(氫)在水中會發(fā)生離解反應(yīng),當(dāng)水中pH值小于等于5時,氣田水中的硫化物主要以H2S形態(tài)存在;pH值大于等于10時,主要以S2-形態(tài)存在;5<pH值<10時,主要以H2S、HS-、S2-這3種形態(tài)共存。閃蒸法、汽(氣)提(吹脫)法只能去除氣田水中以H2S形態(tài)存在的硫化物,而其他工藝方法不受硫化物存在形態(tài)的影響。

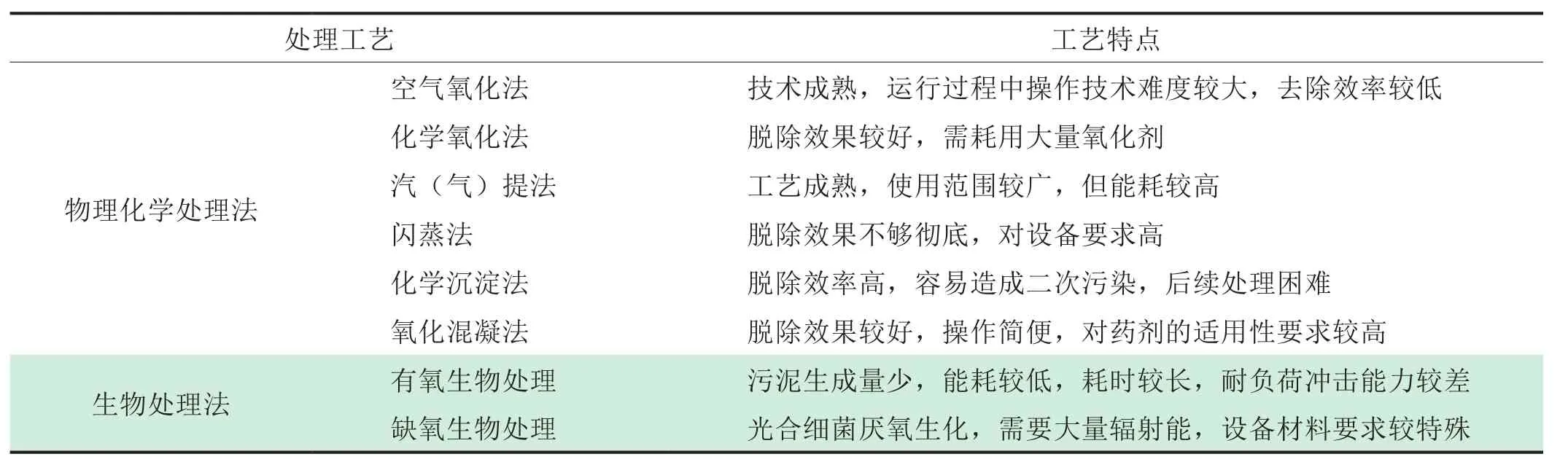

目前常用的廢水脫硫工藝主要分為物理化學(xué)處理法和生物處理法兩大類,工藝方法及特點見表4。

閃蒸法與汽(氣)提法常用于硫化物含量較高、水量較大的氣田水脫硫處理。閃蒸法利用H2S在不同溫度與壓力下溶解度不同的原理,將高壓氣田水引入低壓容器,從而降低液相壓力促使水中H2S迅速解析并從液相中脫除。該技術(shù)工藝簡單、可靠性高,但對硫化物的去除效率不高。在經(jīng)濟(jì)可行的操作條件下,可去除氣田水中30%~40%的硫化物。汽(氣)提法的原理為,在酸性條件下,通過向廢水中通入空氣或其他氣體,使氣液充分接觸,水中溶解的H2S不斷從液相逸出進(jìn)入氣相而被脫除。脫除的H2S通過吸收液吸收,或者進(jìn)行焚燒處理。該工藝成熟可靠,但能耗與酸液消耗量較高。隨著水中硫化物濃度的增加,該工藝的經(jīng)濟(jì)效益性逐漸提高,硫化物的脫除率可達(dá)80%~90%。閃蒸法和汽(氣)提法均是將硫化物從液相轉(zhuǎn)移至氣相,污染物形態(tài)發(fā)生變化,存在二次污染或后續(xù)處理問題[18]。

表4 廢水脫硫處理工藝比較表[17]

對于硫化物濃度小于100 mg/L的氣田水,較適宜的脫硫工藝為化學(xué)氧化法與氧化混凝法,經(jīng)處理后,氣田水中的硫化物通常可降至10 mg/L以下。化學(xué)氧化法主要通過加入氧化性藥劑[常用的氧化劑有H2O2、KMnO4、NaClO、Ca(ClO)2等]的方式,利用氧化還原反應(yīng),將廢水中的硫化物氧化生成無毒的硫代硫酸鹽、硫酸鹽、亞硫酸鹽或硫磺。此工藝處理周期短,除硫效率高。但隨著硫化物含量的增加,氧化劑的用量也大為增加,成本隨之上升。氧化混凝法是通過向氣田水中添加氧化性混凝劑(如聚合鐵系混凝劑)的方式,將硫化物氧化為單質(zhì)硫膠體、高價硫酸鹽化合物從而將其去除。該工藝操作簡便且兼具混凝工藝效果,節(jié)約了處理藥劑量,縮短了停留時間。但隨著硫化物含量升高,其去除率逐漸降低且污泥量逐漸上升。

對于硫化物含量低的氣田水,或者需要深度脫硫的廢水,化學(xué)沉淀法是較為常用的處理工藝。該工藝?yán)媒饘冫}類與硫離子反應(yīng)生成難溶于水的硫化物沉淀,從而去除廢水中的硫化物。常用的沉淀劑為鐵鹽或亞鐵鹽。利用化學(xué)沉淀法通常可將氣田水中的硫化物含量降至1 mg/L以下。隨著廢水含硫量的增加,藥劑的消耗會隨之增加,處理成本上升。同時,產(chǎn)生的大量硫化物沉淀也增加了后續(xù)處理的難度。

5 結(jié)論與建議

1)川渝地區(qū)氣田水中硫化物含量差異巨大,通常為0~2 500 mg/L,當(dāng)壓力、溫度、pH值等條件變化或擾動時,H2S可能從氣田水中逸散,在站場檢修、氣田水轉(zhuǎn)運(yùn)時作業(yè)人員存在一定的安全或職業(yè)健康風(fēng)險。

2)常溫、常壓條件下靜置的氣田水中硫化物含量超過200 mg/L時,封閉或半封閉空間中的H2S含量可超過職業(yè)健康接觸限值,存在安全及職業(yè)健康風(fēng)險;當(dāng)氣田水中硫化物濃度大于200 mg/L時,建議全過程密閉儲存、輸送、脫硫處理后回注地層。

3)建議回注氣田水中硫化物含量控制在20 mg/L以下,不僅使地面設(shè)備設(shè)施、輸送管道及回注井筒硫化物腐蝕程度最小化,且非密閉條件下逸散少量的H2S遠(yuǎn)遠(yuǎn)低于標(biāo)準(zhǔn)規(guī)定的職業(yè)健康接觸限值及環(huán)境排放限值,完全滿足作業(yè)現(xiàn)場安全、職業(yè)健康及環(huán)境要求。

4)高含硫氣田水進(jìn)行氣田水脫硫工藝的選擇,應(yīng)充分考慮氣田水的含硫特點及處理目標(biāo),并結(jié)合運(yùn)行經(jīng)濟(jì)性及可靠性,選擇一級或多級脫硫處理工藝,實現(xiàn)硫化物的高效、經(jīng)濟(jì)去除。