側吹熔池熔煉氣液混合特征的數值模擬研究

李 鵬, 姚 心, 郭天宇, 李東波

(中國恩菲工程技術有限公司, 北京 100038)

0 前言

在金屬冶煉領域,為了滿足工業生產需求,熔池內高速氣體射流攪拌高溫熔體進行冶煉的技術被廣泛地應用。由于氣體射流的速度較高,氣體劇烈地攪動高溫熔體流動,同時在熔池內形成氣體射流,氣體射流流動會極大地影響爐內化學和物理過程,如氧化反應、氣液混合、熔體噴濺及渣金分離等,因此氣體流動對冶金熔煉過程具有較大的影響,對氣體射流在熔池內的流動行為已有較為全面的研究成果,但不同的噴吹方式具有獨特的行為特征,因此學術界對其仍然缺乏統一的認識。

Valencia等[1-3]利用數值模擬的方法研究側面和底部射流在Teniente型銅轉爐模型的流體動力學。研究了三種不同模型下水分布、流速矢量、熔池表面攪動和氣體體積分數。從側面注入的氣體射流產生湍流射流,促進氣液相混合,而在底部射流的作用下,提升了熔池內部氣液相互作用,攪動和混合的效果(2013)。利用水模型實驗計算了液體表面的駐波,求解了勢流的波動方程。研究了進氣速度對熔池動態的影響,得出了最佳的混合效果和最小飛濺(2004)。測量了熔池振蕩的平均振幅和頻率。數值模擬的結果能夠看出軸向渣層位移、熔池振蕩與射流形成(2006)。Themelis等[4]提出了描述在熔池中氣體射流的流動軌跡方程,在不同弗勞德數下,氣體入射到水中的理論和實驗結果較為吻合,并且預測了氣體射流在冰銅中的流動軌跡。Gonzalez等[5]進行了底吹銅轉爐的計算流體力學模擬研究,發現空氣入口速度和熔池混合之間不是線性關系,這意味著不需要特別高的氣體流速就可以實現較為理想的熔池混合效果。Chibwe等[6-7]在數值模擬研究中發現:在P- S轉爐模型中存在一個臨界渣層厚度,氣體流速的增加會導致渣的混合時間延長。為了減少金屬損失,提高工藝效率,他們提出了采用頂吹和側向噴嘴的組合噴吹結構。相比較而言,組合噴吹的熔池攪拌效果較為理想。koohi等[8]探究了不同氣體噴吹角度,氣體流量和噴吹距離下對熔池中液體噴濺的影響。

上述的研究成果都是采用數值模擬的方法對熔池內的氣液流動現象進行了探究,還有部分學者利用水模型實驗,對熔池內的氣體射流流動開展研究。AOKI等[9]論述了引起風口耐火材料沖蝕的主要因素是水下氣體射流間歇性的出現氣體攜帶液體反向運動撞擊噴嘴。他們把這種氣體射流回流的現象定義為“回擊”,并發現噴射回流是在噴氣后縮頸發生的。YANG等[10-11]通過研究氣體射流的不穩定性,提出“空穴模型”理論用以解釋側吹熔池風口腐蝕現象。WEILAND等[12]利用高速攝像探究水下氣液兩相流界面的穩定性,發現無論是氣流在膨脹,完全膨脹或過度擴張“回擊”總是出現[13-14]。

上述的研究成果對了解熔池氣體射流的流動過程具有重要的意義,特別是對爐內耐火材料及爐襯的保護提出建設性意見,但高速氣體射流在熔池內的流動是一個復雜的過程,在氣體噴射過程中其內部激波、膨脹波及射流回流等沖擊將會引起熔池振蕩、爐襯及氧槍/風口燒損,進而導致熔池不穩定、爐體及氧槍壽命短。目前,還沒有科學、系統的方法量化高速氣體射流在側吹熔池內的流動特征,而基于理論計算和實驗測量的方法統計脹鼓和回擊頻率的結果誤差較大且存在一定的偶然性。

本文基于實驗及數值模擬探究側吹氣體射流在液體中的流動特性,首先利用數值模擬計算量化氣體射流形態和速度變化,其次基于實驗拍攝獲得氣體噴吹射流的流動型態變化驗證數值模擬結果的可靠性,最后根據單/雙側風口噴吹、射流速度、氧槍高度對熔池氣液混合過程的影響,分析射流對熔池內不同位置上速度場的影響,進而總結出側吹熔池內氣液流動特征,為側吹熔池氣體噴吹操作及風口排布設計提出意見。

1 數學模擬

1.1 VOF模型

本次模擬主要采用VOF模型模擬氣液體混合流動過程。描述VOF模型的基本方程如下:

(1)體積分數方程

通過求解多相體積分數連續性方程跟蹤相界面,第q相的體積分數方程為:

(1)

式中αq—第q相的體積分數,%;

ρq—第q相的密度,kg/m3;

u—流體速度,m/s;

Sαq—源相。

(2)動量方程

在VOF模型中,獲得速度場需通過求解區域內單一的動量方程,速度場由各相共同作用的結果,由各相共享。通過控制計算域內所有相的的ρ和μ決定動量方程,具體形式如下:

(2)

式中ρ—流體密度,kg/m3;

u—流體速度,m/s;

μ—流體的粘度,Pa·s;

F—體積力,N。

(3)能量方程

在VOF模型中,能量方程如下所示:

(3)

(4)

式中Eq—通過第q相的比熱容和溫度T計算所得到的;

keff—有效熱傳導,W/(m2·K);

源項Sh—熱源,J。

上述密度和粘度基于體積分數的平均值計算所得到,具體表達式為:

ρ=∑αqρq

(5)

μ=∑αqμq

(6)

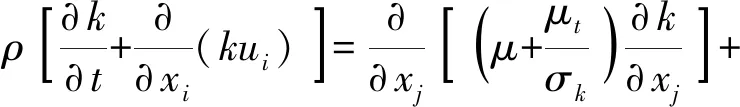

1.2 標準k- ε湍流模型

標準k-ε模型引入兩個未知量:湍動能k和湍動耗散率ε,渦粘系數μt表達式如下:

(7)

(8)

(9)

式中k—速度方差之和除以2;

Cμ—經驗常數。

兩個未知量所對應的運輸方程分別為:

(1)湍動能k方程

(10)

(2)湍動耗散率ε方程

(11)

(12)

式中Gk—由平均速度梯度引起的湍動能產生;

Gb—由熔體對氣泡浮力作用引起的湍動能產生;

YM—可壓縮湍流脈動膨脹對總耗散率的影響;

C1ε、C2ε、C3ε—經驗常數,分別取值為1.44、1.92和0.09;

σk、σε—湍動能和湍動耗散率對應的普朗特數,分別取值為1.0和1.3;

Prt—普朗特數;

gi—重力加速度在i方向上分量;

β—熱膨脹系數;

Mt—湍動馬赫數。

本文在模擬設置的時間步長為1.0×10-4s,能夠保證在計算過程中具有良好的穩定性,同時縮短計算時間。

2 模型假設與邊界條件

側吹爐三維模型如圖1所示,爐體尺寸為7.9 m×2.5 m×7.5 m,熔池高度為1.8 m,爐體兩側共設置有10個風口,風口位于渣金分界面。側吹爐劃分后的網格如圖2所示,主要計算區域網格均采用六面體/楔形網格結構,考慮到氣體進口流速梯度較大,因此對風口及噴槍區域進行網格加密。借助高性能服務器計算平臺,在保證運算速度和精度的條件下,模型的網格數達到4 781 228。

為減少干擾因素,對計算模型進行合理簡化,只考慮爐膛區域作為流體計算區域,忽略進料口及煙道出口,除此之外,計算過程中還設置了如下的假設條件:

(1)假設熔池內氣液兩相流為牛頓流體且不可壓縮;

(2)初始熔池高度穩定不變,不考慮投料及放料對熔池高度的影響;

(3)研究熔池內氣液混合流動過程,不考慮化學反應及對流體流動的影響。

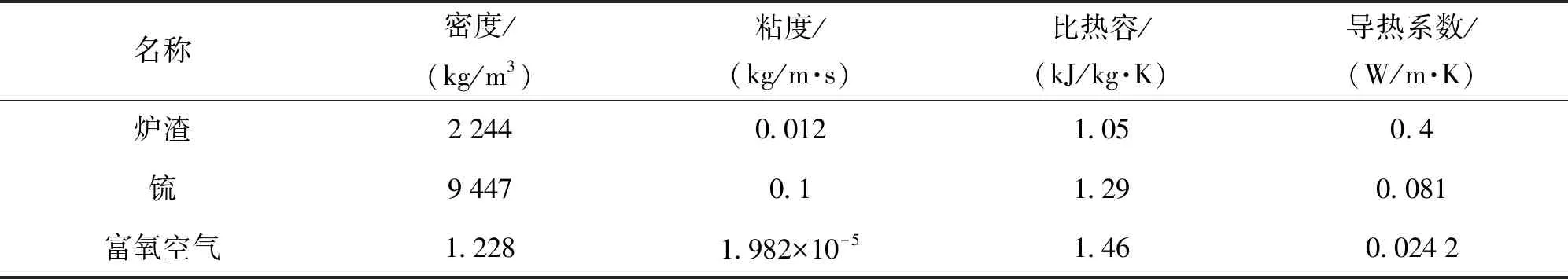

熔池初始化溫度為1 423 K,爐體壁面絕熱,入口氣體為可壓縮氣體。單個氧槍入口速度為250 m/s,湍流強度為5%,入口壓力為0.6 MPa,采用無滑移邊界條件,壁面處速度為零。出口為壓力出口,出口壓力為50 Pa。流體的物性參數設置如表1所示。

圖1 側吹三維模型與劃分網格

表1 爐內的主要物性參數

3 模型驗證

3.1 物理模型與實驗裝置

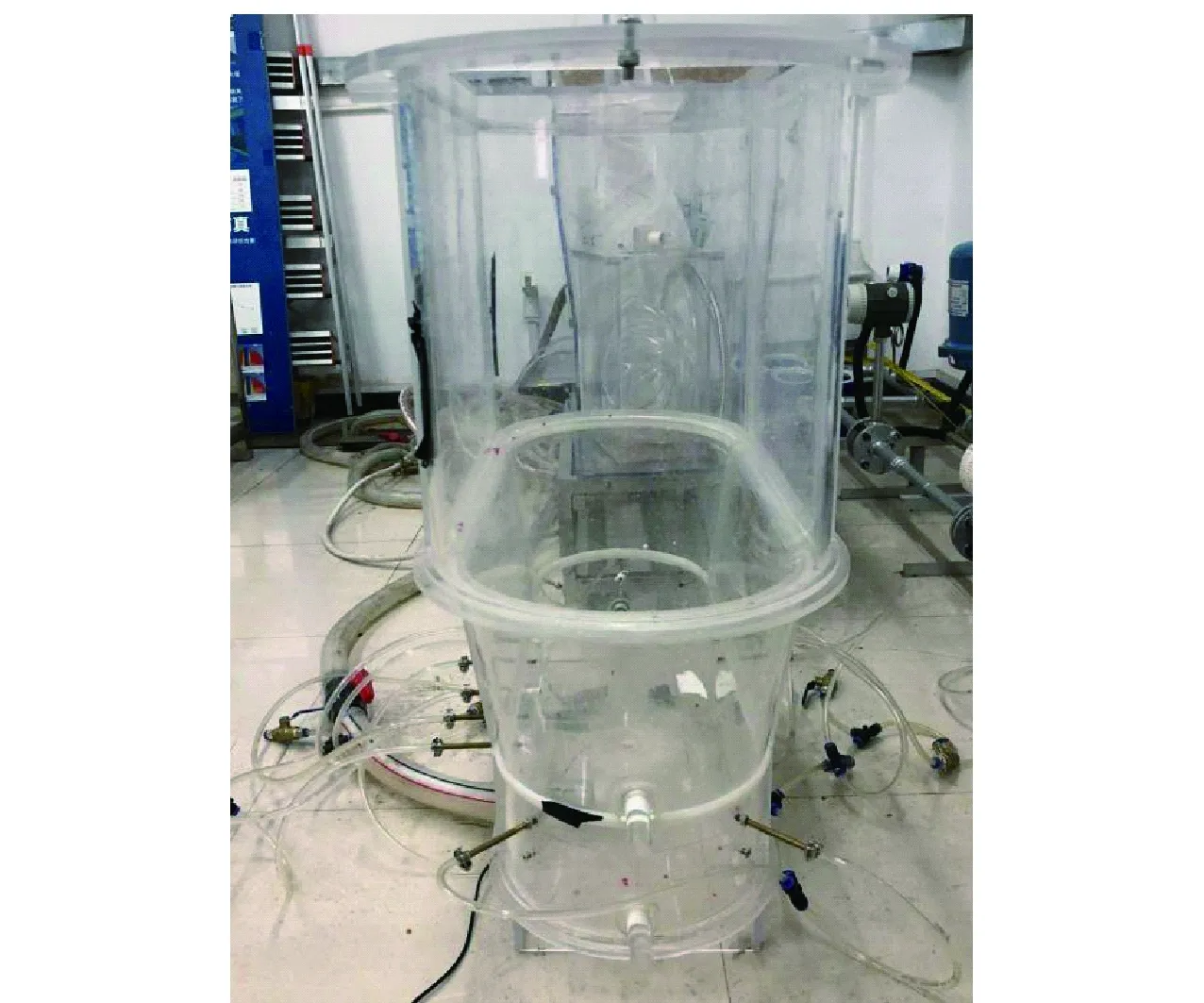

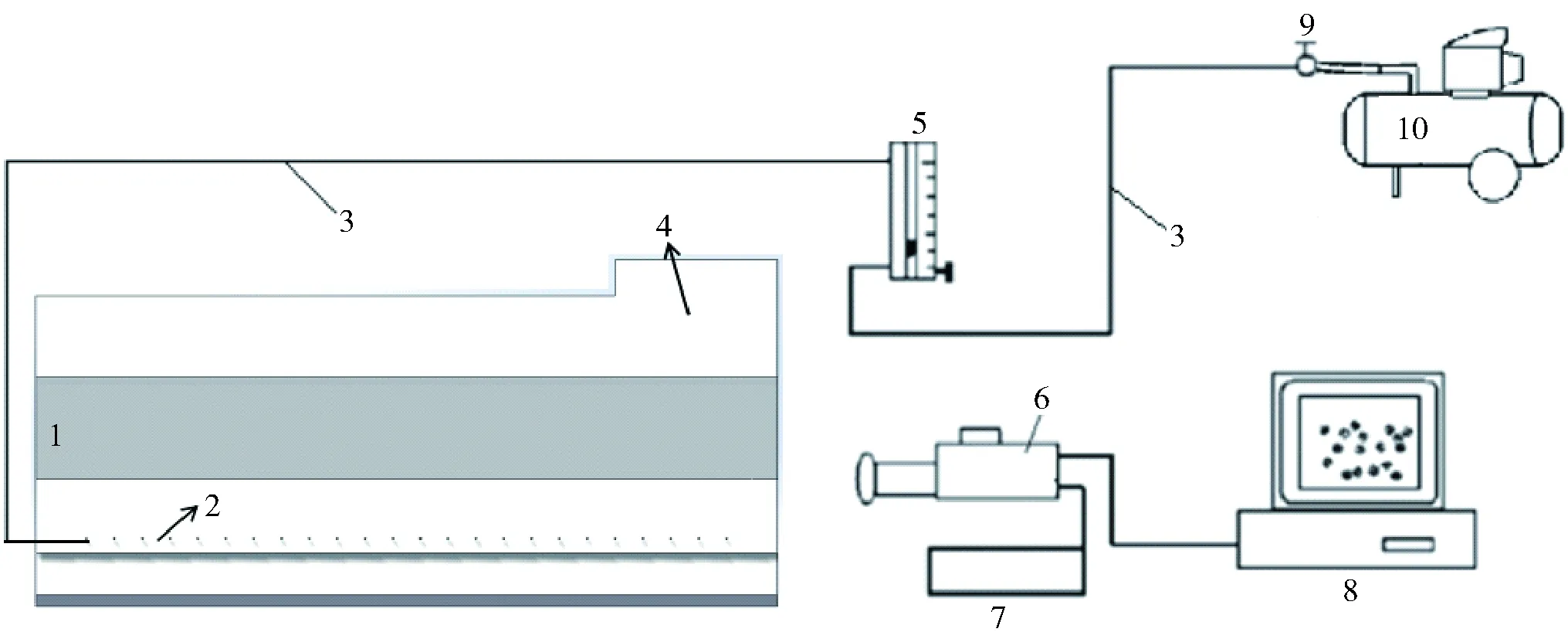

根據側吹熔煉爐的主要結構參數以及相似原理,搭建與真實側吹爐大小為1∶10相似水力學模型實驗平臺,模型的主體尺寸為0.8 m×0.25 m×0.75 m,熔池側面均勻分布氧槍風口,槍口直徑均為0.04 m。水模型實物圖如圖2所示。

水力學模型內部液體為水,液體高度為0.4 m。透明膠管連接電磁式小型空氣壓縮機、玻璃轉子流量計及氧槍,其中玻璃轉子流量計測量范圍是0.25~2.5 m3/h。利用高速攝像儀拍攝水力學模型內氣液混合流動過程,拍攝過程中打開探照燈光源,同時需要最大限度地減少外部光線的影響。

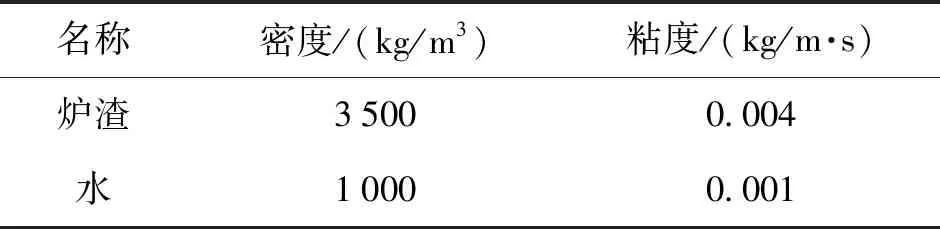

在實驗過程示意圖如圖3所示。依據水模型與數值模型中氣液混合流動特性對模擬結果進行驗證,從而驗證多相流湍流模型計算精度。水模型實驗主要是采用水來模擬流動熔體,其物理性質如表2所示。

圖2 側吹熔池水模型

表2 水模型主要物理性質

1.側吹爐 2.風口 3.膠管 4.煙道出口 5.流量計 6.高度攝像儀 7.電源 8.計算機 9.閥門 10.氣泵圖3 側吹熔池實驗裝置示意圖

3.2 模型驗證結果分析

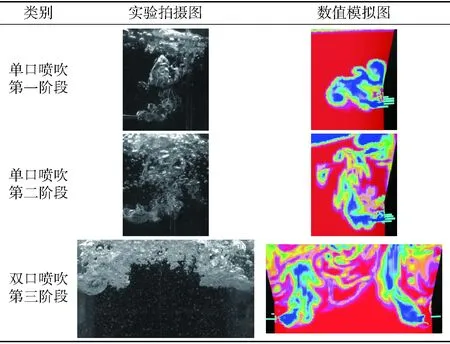

實驗拍攝圖與數值模擬圖對比如圖4所示。可以發現側吹氣體流型主要為三個階段,第一階段氣體射流鼓入熔池內,首先氣體射流會形成大氣泡射流;第二階段當氣體射流在流動一段距離后,大氣泡破碎成多個小氣泡群,在熔池內分散,并在浮力的作用下開始豎直向熔池上部流動,第三階段當大量氣泡進入熔池后,氣泡相互融合在熔池內形成穩定的氣體射流柱,氣體射流柱整體呈現曲線形態。

圖4 單槍/雙槍噴吹氣體射流噴吹過程流型變化

圖4是不同條件下水模型實驗拍攝氣液兩相流動的形態圖與數值模擬結果的對比,可以看出在不同階段模擬結果與實驗結果的流動形態較為吻合。本文采用的數值模擬方法可以較好的反映側吹氣體射流實際流動情況。

4 模擬結果與討論

4.1 側吹氣體射流流動特征

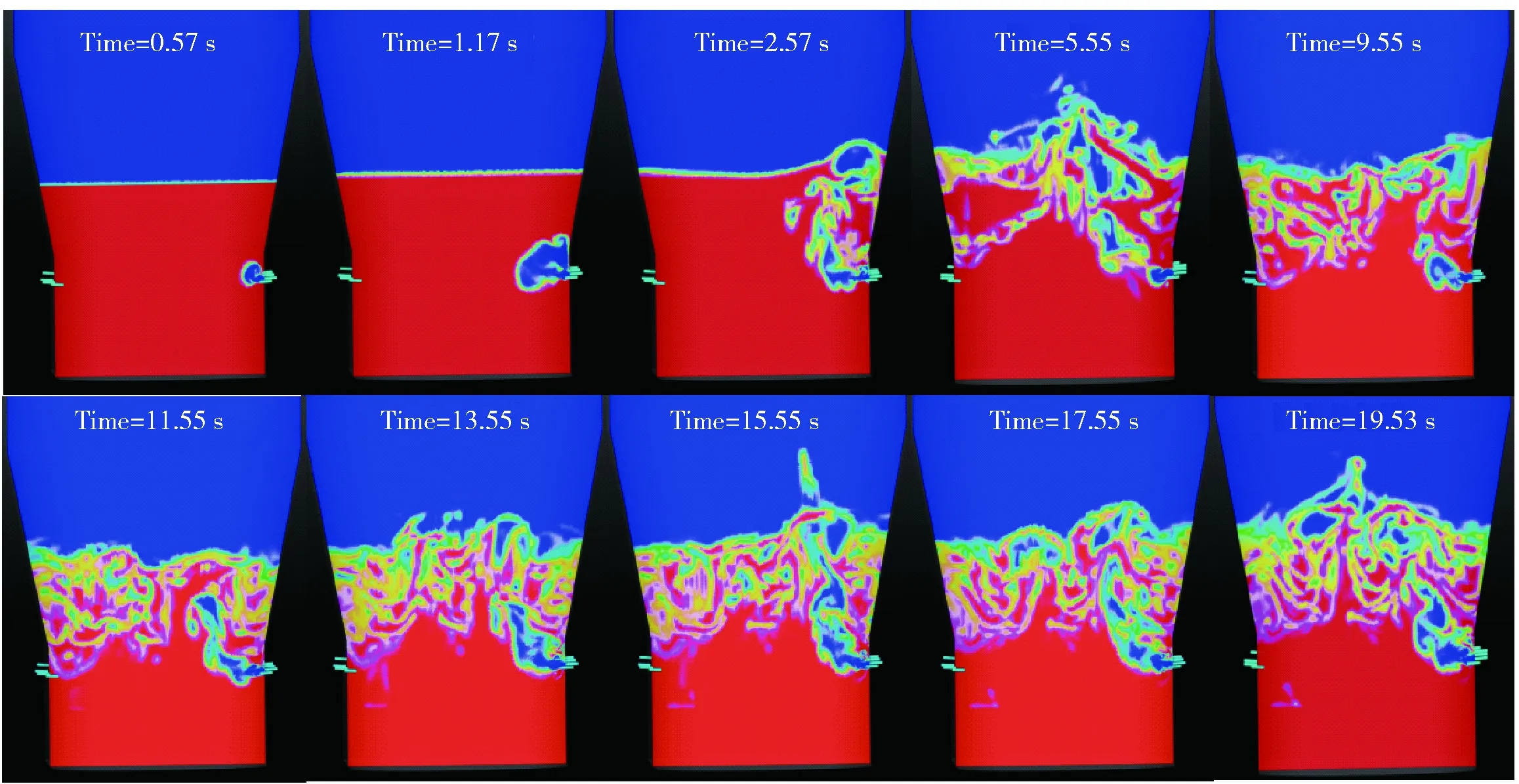

圖5 氣體射流攪拌熔池隨時間演化過程

在側吹氣體射流噴吹下,氣液混合流動的模擬計算結果如圖5所示。在氣體剛鼓入熔池內時,熔池內側壁風口具有一定的壓力,使得氣體射流在風口出口處會慢慢形成氣團聚集,隨著氣體不斷的鼓入,氣體射流在慣性力的作用下具有一定的穿透能力,因此氣體體積及穿透深度能夠不斷增加,同時熔體內部的阻力作用使得射流速度不斷降低,隨后氣體射流便在浮力的作用下向上流動,射流在上述流動的過程中不斷卷吸并攜帶熔體一起流動,實現對渣層良好的攪拌效果。隨著噴吹持續進行,氣體射流對渣層的攪拌面積不斷擴大,但大都維持在風口水平線及其上方位置,說明側吹噴吹強化冶煉方式對于熔池渣層的攪拌較為理想,而對于熔池底部金屬锍體的攪動較少,有利于熔池內的渣金分離,降低渣含金屬量。在噴吹過程中,氣體射流的形態都較為穩定,整個渣層表面的攪動更為劇烈,甚至在噴吹達到一定的時間后,渣層表面因劇烈的攪動作用出現一定高度的噴濺,而抑制熔池表面噴濺對于保護爐襯,延長爐體壽命具有重要作用。

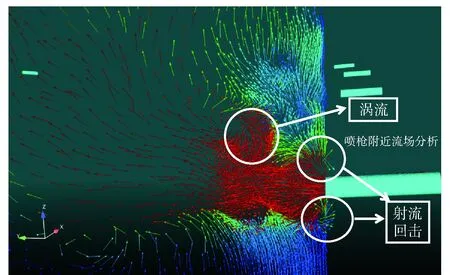

由于側壁風口出口處氣體射流流動速度較大,鼓入熔池內的氣體體積會迅速膨脹,同時處于氣體射流邊界層的小氣泡會向四周擴散,氣泡帶動高溫熔體流動沖擊爐體側壁面,即側吹射流“回擊”現象,造成爐體損傷。適度的氣體膨脹有利于帶動更多的熔體流動、減少熔池攪拌死區,而過量噴吹會加重風口處爐襯侵蝕、壁面燒損及液面熔體噴濺等現象。因此合理噴吹方式能夠保證熔池內具有良好動力學條件,減小熔池內攪拌死區面積,同時延長爐體壽命,提高冶煉效率。

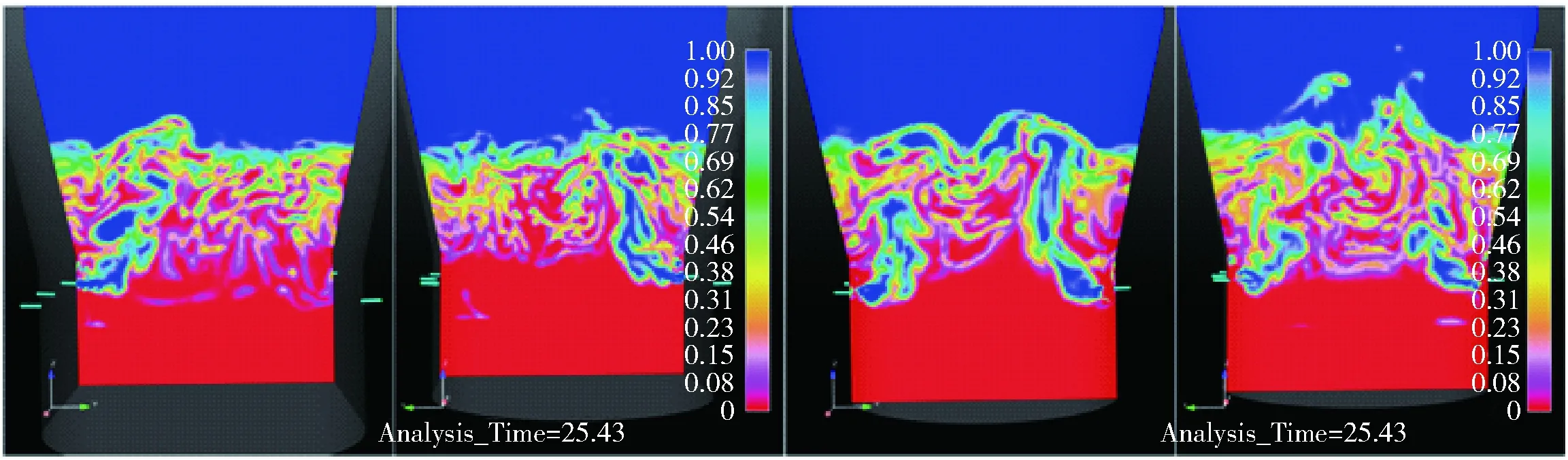

4.2 單/雙風口噴吹對熔體流動的影響

圖6 單/雙風口射流攪拌對比

如圖7所示,由于氣體射流在噴吹過程中攪動的熔體,單側噴吹熔池的攪動較為穩定,而在雙風口相對噴吹條件下,熔池中心區域共有兩股射流共同攪拌,使得熔池中部區域具有更多的動能,熔池中心的攪動就更為劇烈,壁面附近區域的攪動相對較低。當兩射流在熔池中心區域接觸后就會相互排斥,射流向兩側壁面靠近,而當射流觸碰到爐體壁面后,壁面與射流間的作用力擠壓射流向熔池內部流動,又使得兩股射流相互靠近。如圖6所示,在同一時刻下,當單側風口噴吹時,熔池液面的攪動幅度較小,噴濺幅度也不劇烈,氣體只在單側熔池內流動,但當兩側風口對噴時,熔池氣液混合更為均勻,熔池攪動更為劇烈,渣層表面有濺起。因此雙風口噴吹能夠獲得更好的攪拌效果,氣體與礦料混合更為均勻,化學反應更為徹底,放熱效果好,但需注意控制熔池噴濺。

4.3 不同風口高度下速度場變化研究

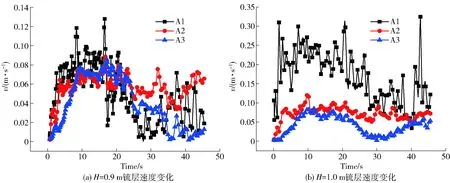

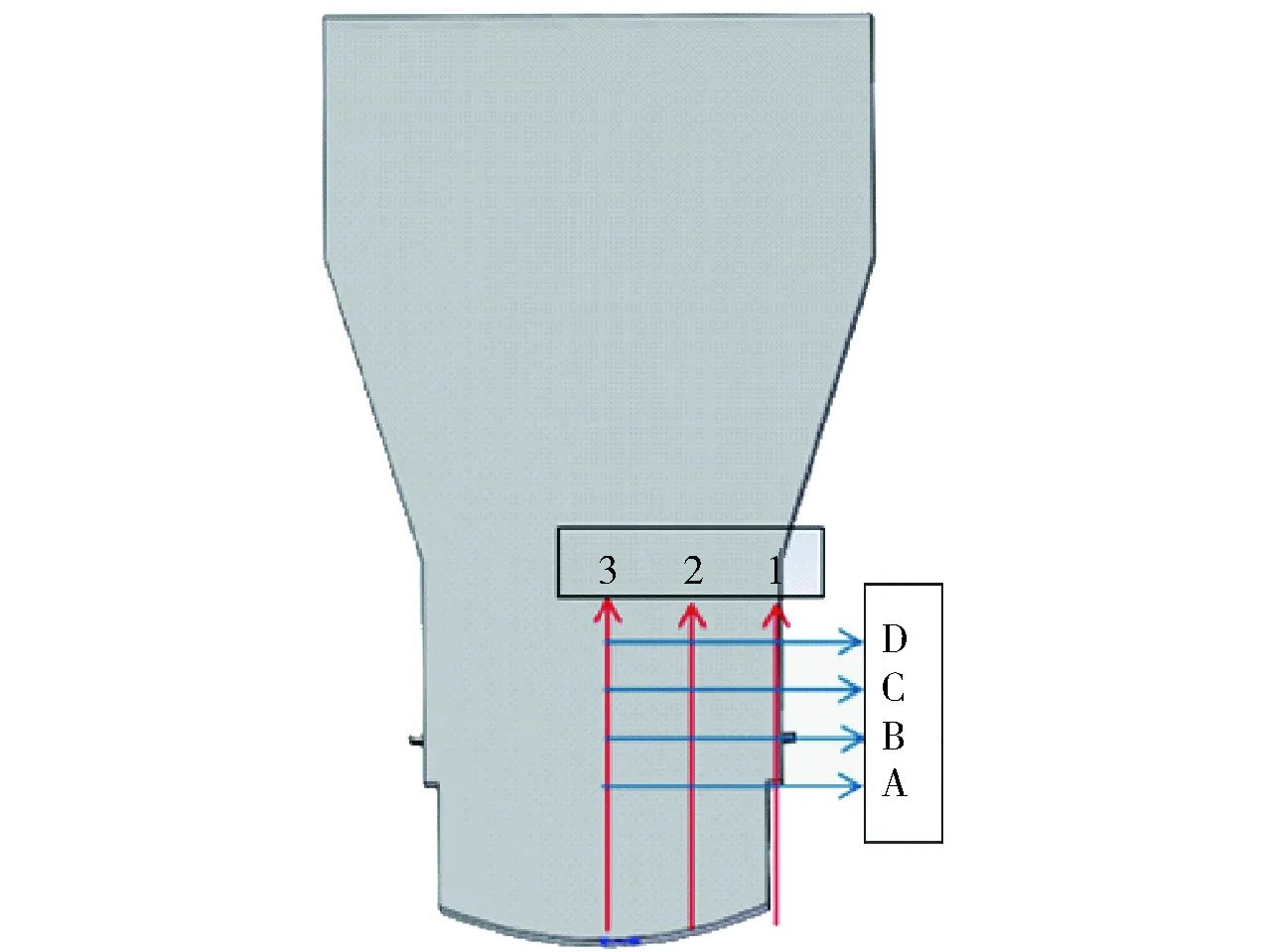

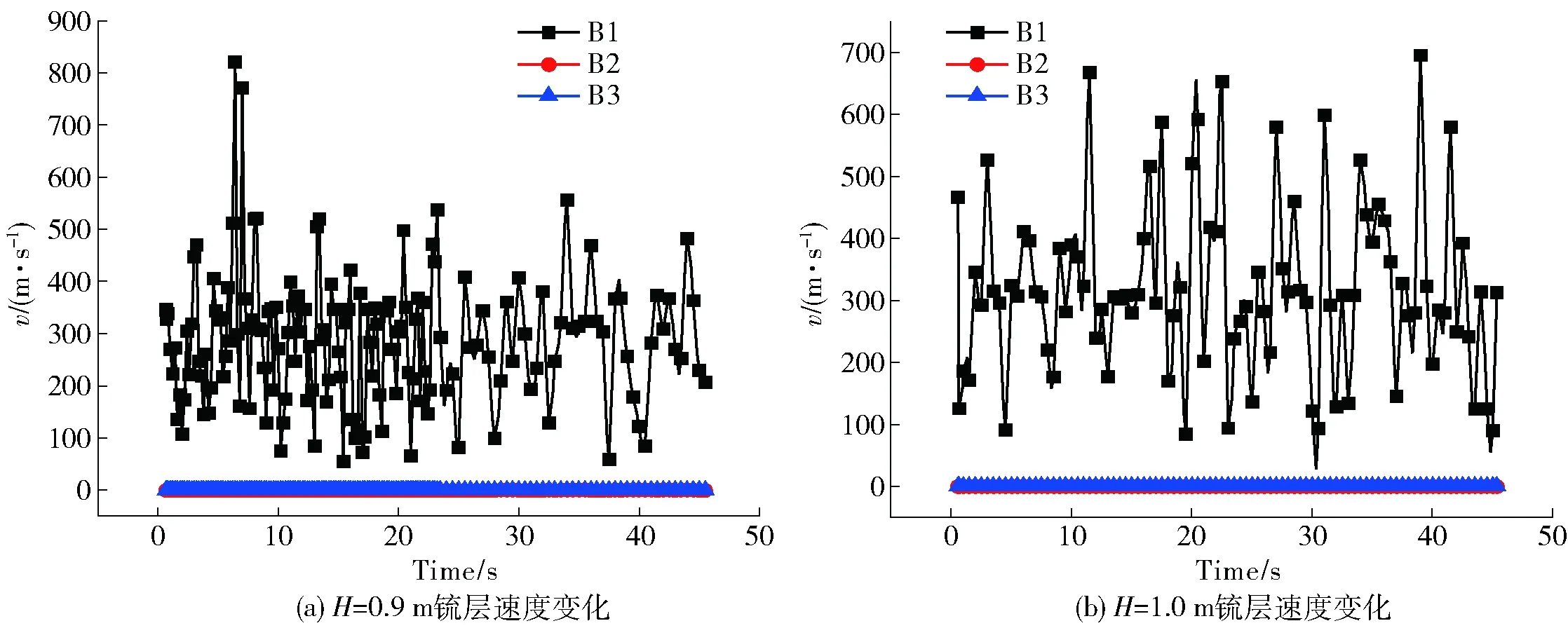

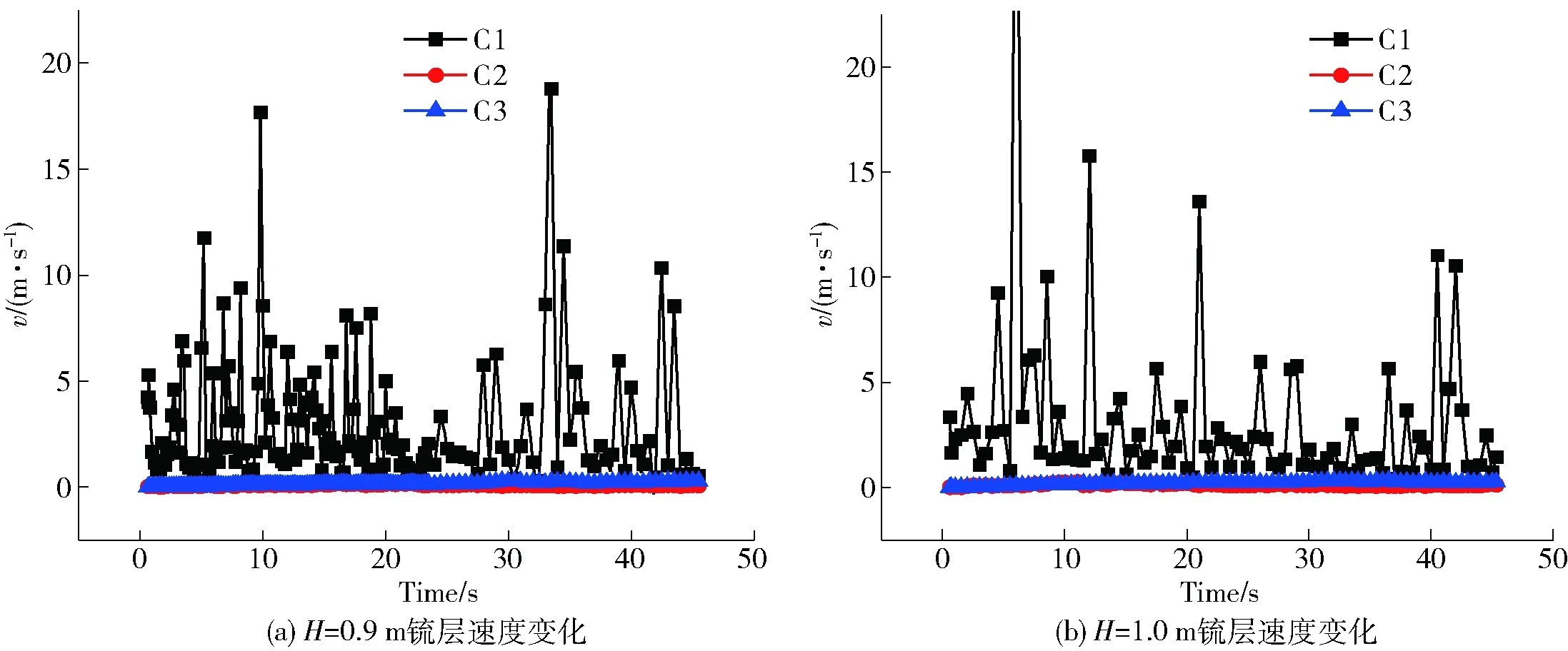

熔池風口出口處、熔池對稱中軸面及渣層表面建立速度監測模型,如圖7所示,在熔池風口界面上,根據熔池熔煉的分層情況分別標注底部熔锍層、渣金分界面/風口水平面、渣層中部、渣層表面為A、B、C、D層。因熔池呈現對稱結構,因此只需監測半個熔池的速度場,并根據距離風口位置分別標注風口處、熔池四分之一寬度處、熔池對稱面處為1、2、3。根據此監測模型由下向上分別標注風口下方熔锍層監測點為A1,渣金分界面風口處監測點位置即為B1,風口上方渣層內部監測點為C1,渣層表面監測點為D1,以此類推。監測模型示意圖如圖7所示。

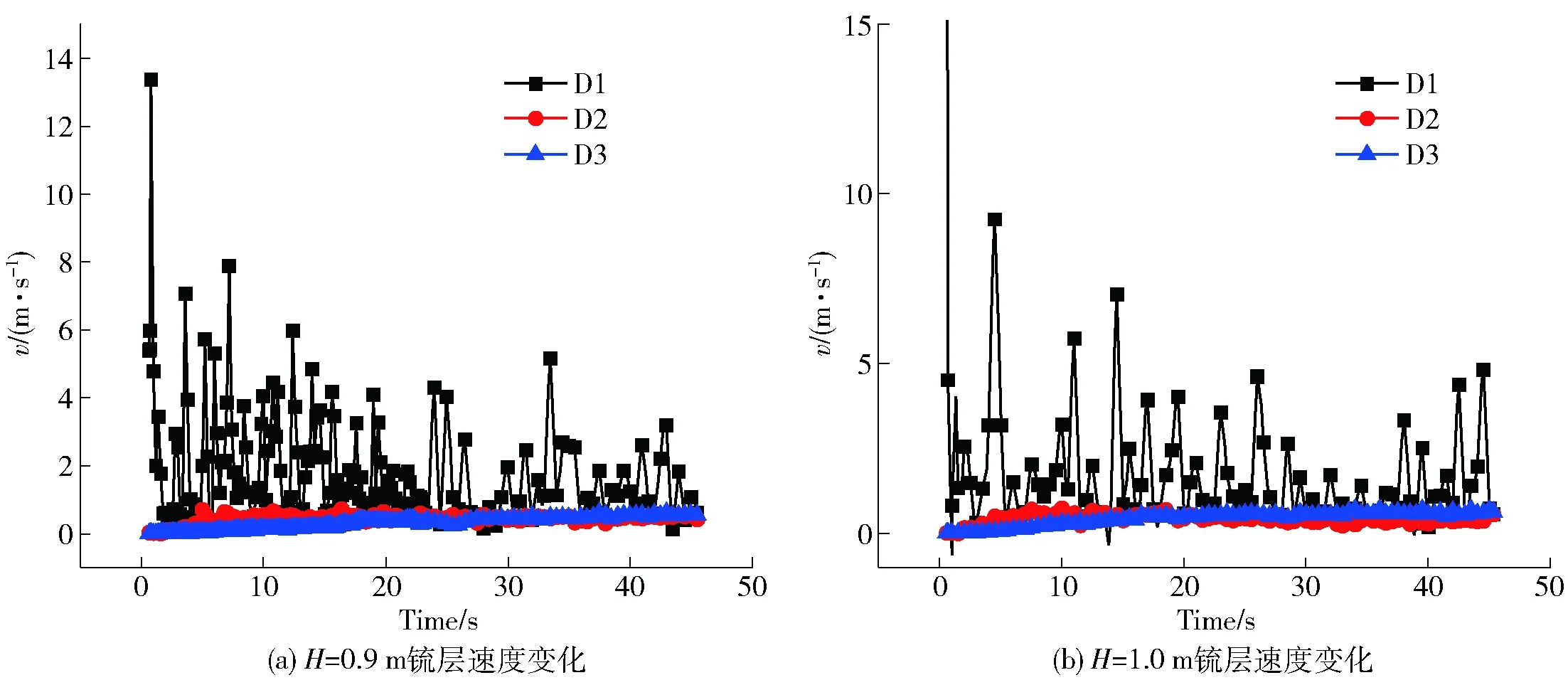

圖8 不同風口高度下锍層速度變化

圖7 熔池監測模型示意圖

設置單側吹熔池噴吹速度為300 m/s,熔池高度為1.8 m,風口距離爐底垂直高度H分別為0.9 m、1.0 m,在相同熔池高度下渣金分界面均位于風口中心線位置。分析熔池內關鍵位置速度變化,探究不同噴吹高度下對熔體流動過程的影響。

圖8曲線為熔池底部金屬锍層速度變化圖,在0~10 s內锍層內速度不斷增加,10 s左右到達峰值,在10~20 s內速度大致趨于穩定,而20~30 s內速度降低,隨后基本處于穩定狀態。在不同風口噴吹高度下,0.9 m風口高度噴吹下熔池底部锍層速度均值更低,因此0.9 m風口高度噴吹相對于1.0 m風口高度側吹氣體射流對于底部锍的擾動更小。同時可以看出在1.0 m高度下噴吹對于锍層中心區域的擾動力遠小于近風口附近,而0.9 m噴吹下三個監控位置速度變化較為一致。

圖9 不同風口高度下渣金分界面速度變化

在模擬計算的過程中兩種風口高度下,噴吹氣體入口均位于渣金分界面處,因此氣體射流進入熔池后攪動的是渣金分界面,因氣體出口速度較大,在風口附近存在著湍流流動,距離風口較近的熔體流動速度較大,而對于熔池內部的擾動效果并不明顯。因熔池內存在一定的壓力,風口位置越低所受壓力越大,在0.9風口高度噴吹下,風口附近速度峰值要遠高于1.0風口附近的速度峰值,因此風口位置越高熔體的流動更為劇烈,沖擊風口及爐襯的速度也越大。

圖10 不同風口高度下渣層速度變化

熔池熔煉主要是利用氣體攪拌熔體流動,氣體中的氧氣與渣中硫化物接觸反應放出熱量,滿足冶煉所需,氣體射流同時起到攪拌和放熱的作用,因此氣體攪動渣層的效果決定冶煉是否順行的決定性因素。通過對比圖10兩種不同風口高度下渣層速度變化可以發現,側吹氣體射流對于渣層的攪動更多的是集中在風口正上方的區域內,而對于熔池中心的攪動效果不明顯;同時可以看出因0.9 m風口高度噴吹的氣體射流相對于1.0風口高度噴吹的氣體在熔池內流動的距離更長,在熔體阻力的作用下,到達渣層后氣體射流的峰值速度更小,這對于熔池渣層噴濺控制具有一定的作用。

圖11 不同風口高度下渣層表面速度變化

通過對比圖11兩種風口高度噴吹后渣層的速度變化可以得知,在噴吹剛開始階段在風口上方的渣層表面速度均較大,但達到峰值后渣層表面速度峰值不斷降低,在15 s以后速度基本維持在5 m/s以下,因此兩種風口高度下氣體噴吹下渣層表面流動速度變化趨勢基本一致。而在實際生產中,側吹氣體在鼓入熔池的開始階段是通過不斷提高初始速度的方式,而不是計算模擬從一開始設置較大的數值直接進行噴吹,因此實際生產過程在初始階段渣層表面的速度峰值會更小,但是模擬結果中可以發現渣層表面速度峰值是逐漸降低的趨勢,這對于控制熔池噴濺較為有利。

綜上所述,風口噴吹高度為0.9 m對于锍層的擾動更小,有利于渣金分離,對于風口附近熔體流動攪動更為穩定,同時渣層的流動更好,有利于化學反應進行,因此應采用0.9 m的風口高度噴吹對于側吹熔池的噴吹攪拌效果更好。

4.4 風口附近“回擊”現象研究

圖12所示為側吹氧槍噴槍口附近流場速度矢量圖,由藍色到紅色代表速度由小到大,箭頭方向代表流體的運動方向。從圖中可以看出,風口出口處中心速度較大,中心氣體射流大量向熔池內流動,運動方向較為一致,但是在射流在流動一段距離后,在浮力的作用下氣體開始向上運動,并且速度快速降低;而射流氣體在出口處向周圍膨脹,一方面是因為氣體體積增加,另一方面氣體受熱膨脹;在流動一段距離后,射流遇到爐內熔體的阻力作用,邊界層氣體帶動熔體形成渦流;同時在風口出口處射流速度較大,容易形成局部湍流。因此從風口出口處的射流首先會發生氣體膨脹,邊界層渦流與出口湍流共同作用,導致封口出口處的熔體流動較為復雜,氣體射流會帶動高溫熔體沖擊風口及附近爐襯,這也就解釋了在實際生產中風口處爐襯位置容易受損的原因。因此接下來需要進一步探究風口噴吹角度與噴槍伸入熔池距離與風口出口處速度場的關系。

圖12 側吹氧槍噴槍口附近流場速度矢量圖

5 結論

本文采用VOF多相流模型,模擬了側吹氣體在熔池流動過程,在水模型實驗結果驗證的基礎之上,得到側吹氣體射流的流動型態變化特征和數據。通過整理數據和后處理結果總結如下結論:

(1)對比水模型實驗結果與數值模擬結果可以看出:實驗拍攝圖像與數值模擬氣體射流的流動形態較為類似,氣泡流動規律和階段特征基本吻合,驗證了VOF數值模型的可靠性。

(2)側噴吹氣體進入熔池后形成氣泡,然后發展成射流,氣體射流對風口以上的熔體攪拌效果較好,但側吹氣體的動量有限,氣體流動更多的是集中在熔池一側,因此采用雙側噴吹更有利于獲得良好的動力學條件,但是需注意控制熔池表面噴濺。

(3)在不同風口高度下熔池速度變化可以發現:在0.9 m的風口高度下噴吹在對于渣層的攪拌效果更好,且更有利于保護風口和爐襯等關鍵部位,爐體壽命更長。

(4)風口附近在氣體膨脹、渦流及湍流共同的作用下導致熔體流動較為復雜,高速的中心射流攪動熔池,而射流邊界層氣體帶動高溫熔體回擊風口及爐襯,對爐體的壽命損害較大。