基于CPFD的流化床反應器的數值模擬

姚 心, 王淑嬋, 呂 東, 張升學, 杜國山, 張立棟

(1.中國恩菲工程技術有限公司, 北京 100038; 2.東北電力大學, 吉林 吉林 132012)

流化床作為一種高效反應器,因其具有較高的傳質傳熱、操作簡單可靠等特點,目前已被廣泛應用于冶金領域,幾乎所有的礦石處理都涉及到各種氣- 固和液- 固流動過程,包括輸送、混合、分級、干燥、吸附等物理過程以及燃燒、煅燒和許多催化反應過程[1]。因此,流化床反應器的結構設計與放大至關重要。

由于工程實際中很難直接觀察流化床內顆粒的運動狀態,現場實際運行中只能根據經驗操作,不能使流化床設備工作在最優化條件下。而數值模擬可以全面展現出流化床內流體- 固體顆粒的動力學特性,為實際應用提供科學的理論指導[2-3]。

本文以兩種典型的流化床反應器- 多晶硅氫化流化床反應器和四氯化鈦氯化流化床反應器為例,采用一款比較成熟的、專門針對工業領域氣固流動的計算軟件Barracuda模擬研究顆粒的流態化過程,其與傳統CFD軟件的不同之處是基于CPFD的計算方法來求解顆粒- 流體耦合的流動問題[4]。

1 CPFD數學模型

目前流化床模擬大多采用計算流體力學(CFD)方法,但CFD在處理大量顆粒兩相流體系時候尚有欠缺,包括歐拉擬流體模型、DEM離散元模型和DPM 離散相模型在內的數學模型都存在各自的局限性,歐拉擬流體模型在顆粒擬流體化后丟失了大量顆粒信息,DEM 離散元模型因兩個求解器互相耦合從而嚴重影響計算速度,難以滿足真實問題所需顆粒總量的模擬,DPM 離散相模型則忽略了顆粒間的相互作用,僅限于低顆粒濃度體系[5]。

而所謂CPFD方法是基于CPFD(computational particle fluid dynamics)方式的數值計算方法,流體相采用Eulerian方法,顆粒相采用Lagrangian方法,動量方程用Navier- Stokes方程表示,其中流體通過曳力影響顆粒,顆粒通過位移影響流體,從而達到流體和大量顆粒在三維空間內的耦合求解[6]。本方法將采用“計算顆粒”來“打包”一定數量在特定位置具有相同性質的顆粒,通過相間插值算子將顆粒信息映射到歐拉體系,運用顆粒應力方程在Eulerian體系下計算曳力并映射回Lagrangian體系,最后在Lagrangian體系下求解計算顆粒的運動[7-9]。

基于CPFD技術開發的Barracuda是一款致力于工業級流態化及化學反應模擬的商業軟件包,以其快速的仿真建模方法、高效穩定的多相流耦合求解器、便捷的化學反應建模方法、工業級的顆粒模擬數量等優點在工業級流化床反應器仿真模擬中處于領先地位[10]。

2 多晶硅氫化流化床反應器的數值模擬

2.1 模型參數

氫化方法是多晶硅生產中處理四氯化硅的一種極其有效的方法,以四氯化硅、硅粉、氫氣為原料輔以氯化氫,以氯化亞銅或鎳為催化劑,在流化床反應器中進行氣固相反應。在反應器內固體顆粒被充分流態化,未反應完全的顆粒被配套的旋風分離器捕捉、收集,并重新回到流化床參與反應[11-13]。氫化流化床反應器是多晶硅生產中氫化工序的核心設備,其生產效率直接決定氫化工藝的先進性,一般為普通固定床或流化床,顆粒的流動特性還有很大的提升空間,其氣固接觸、混合與傳熱傳質效率有待改進和提高[8]。

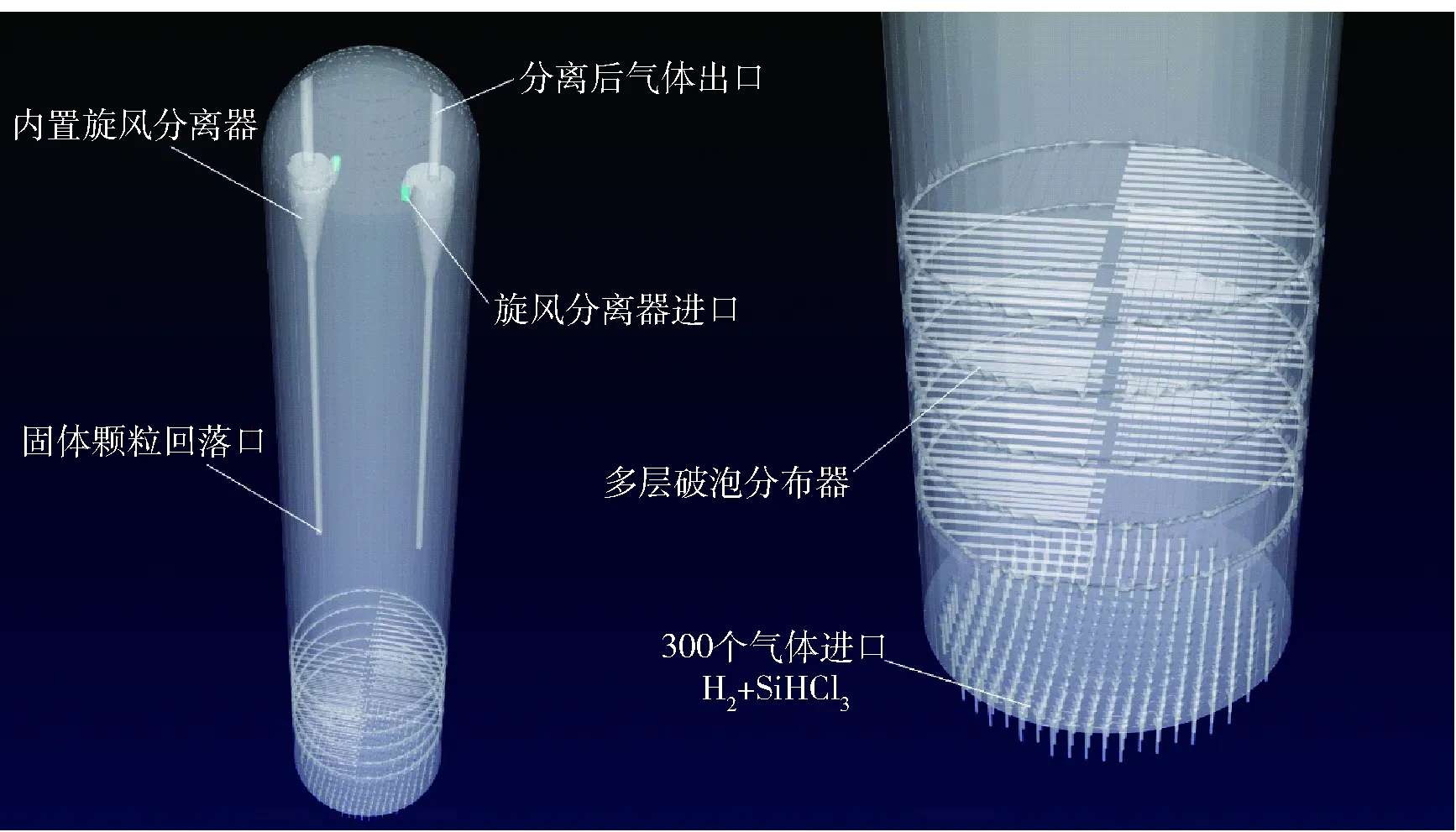

氫化流化床反應器按功能基本可分為下部氣體分布器,中部流化反應段,上部除塵凈化段。洛陽某廠氫化流化床反應器尺寸為Φ2 000×20 000 mm,下部設有300個進氣口,半徑為15 mm。上部設置2個旋風分離器,因是標準結構,內部流動狀態不予考慮,僅采用連接器將進出口相連[14-16]。采用solidworks建模,并使用Barrucuda自帶的笛卡爾網格劃分方法生成中等精度結構化網格,具體多晶硅氫化流化床反應器模型見圖1。

圖1 多晶硅氫化流化床反應器模型

2.2 模擬結果

以靜止床層作為模擬的初始態,t=0 s底部氣流開始進入,后續進料是根據反應的硅粉間斷進料,即根據壓差進行控制,低于壓差時,打開硅粉閥,下料,達到壓差時,停止進料。

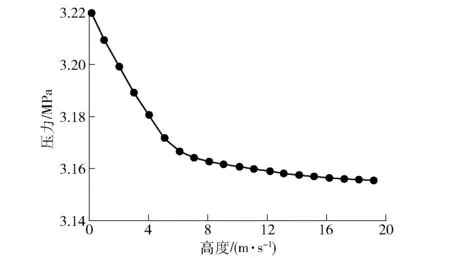

為了驗證模擬的可信度,對氫化流化床軸線各高度的壓力進行了定點監測,見圖2。由圖可知,8 m內的壓降基本為0.6 MPa,與實際運行結果基本一致,證明模擬結果真實可信。

圖2 壓力/壓力梯度- 高度曲線

同時,監測壓力有助于流化床的狀態控制,壓差突然變大,說明流化床內有堵塞現象;壓差突然變小,流化床內顆粒完全反應,進料不足,系統不穩定。

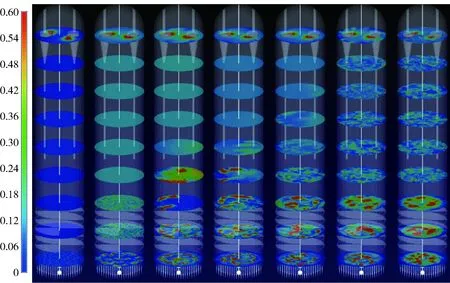

模擬時分別監控運行過程的氣相速度、床層壓降和顆粒分布等參數,作為生產中的重要控制點。圖3為0~150 s時硅粉的體積分數云圖,氣體經破泡分布器進入床體帶動顆粒向上運動。

由圖3可知,顆粒在混合氣體的作用下迅速上升,當顆粒上升至反應器中段時,氣體速度降低,部分顆粒因密度和粒徑較大回落到下部再開始新的循環;而小顆粒在中段保持懸浮,維持不變,形成了濃度很小的分離空間,沒有死區出現。可通過對氫化流化床的CPFD數值模擬觀測硅粉的運動軌跡,防止堵塞。

圖3 Si的體積分數云圖

圖4 氣體速度云圖

分布器的結構設計對爐內介質的流化狀態和氫化轉化率有著重要影響。之前已通過數值模擬對破泡分布器分布方案進行了比選,改進的破泡分布器使得相同轉化率的情況下,抑制并破碎氣泡、延長停留時間、強化氣固兩相接觸、減輕返混、改善氣體在流化床內部的分布,增加氣體流量和流速。

由圖4氣體速度分布云圖可知,氣體進入流化床反應器后,在下部進氣口附近的速度分布較差,隨后氣體上升,氣體分布的均勻性也逐漸提高,產生穩定的流化狀態,反應充分進行。

圖5 硅粉的粒徑分布云圖

氫化流化床上部除塵凈化段的關鍵是內置旋風分離器的選型、設計與控制。由圖5硅粉的粒徑分布云圖可知,氫化流化床下部粒徑大的顆粒在底部堆積,與氣體不能充分接觸,反應較差,在生產實踐中可將200 μm以上的顆粒篩除,提高生產效率。上部顆粒粒徑過小,反應速率不高,可通過旋風分離器除塵凈化排出,而較大的顆粒于旋風分離器下料腳處回落繼續參與反應。旋風分離器的分離效果必須適宜,可根據模擬的粒徑范圍確定旋風分離器的選型和內置定位。

通過對氫化流化床反應器的CPFD數值模擬,還可進一步對內置旋風分離器進行改進,設計允許更高的流化床液面高度,比如說縮短了旋風分離器下料腳的長度、改進浸入式閥門設計等,指導生產實際。

3 四氯化鈦氯化流化床反應器的數值模擬

3.1 模型參數

洛陽某廠從國外引進的四氯化鈦氯化流化床反應器尺寸為Φ3 850×9 000 mm氯氣使由原礦、金紅石、焦炭等顆粒組成的混合料流態化,在高溫下反應生成TiCl4。而當固體顆粒有非常大的密度和粒徑分布時,分離易出現流化不足。可應用Barracuda找到流化不足的原因,并且確定氯氣上升位置以及沖蝕現象,指導生產實際[17-18]。

采用solidworks建模,并使用Barrucuda自帶的笛卡爾網格劃分方法生成中等精度結構化網格,具體流化床反應器模型見圖6。

圖6 四氯化鈦氯化流化床反應器模型

3.2 模擬結果

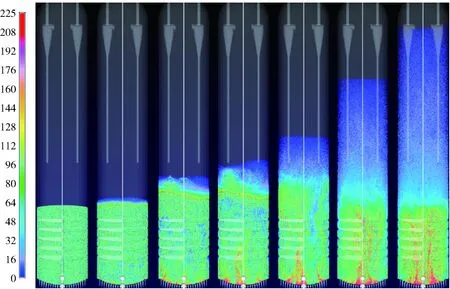

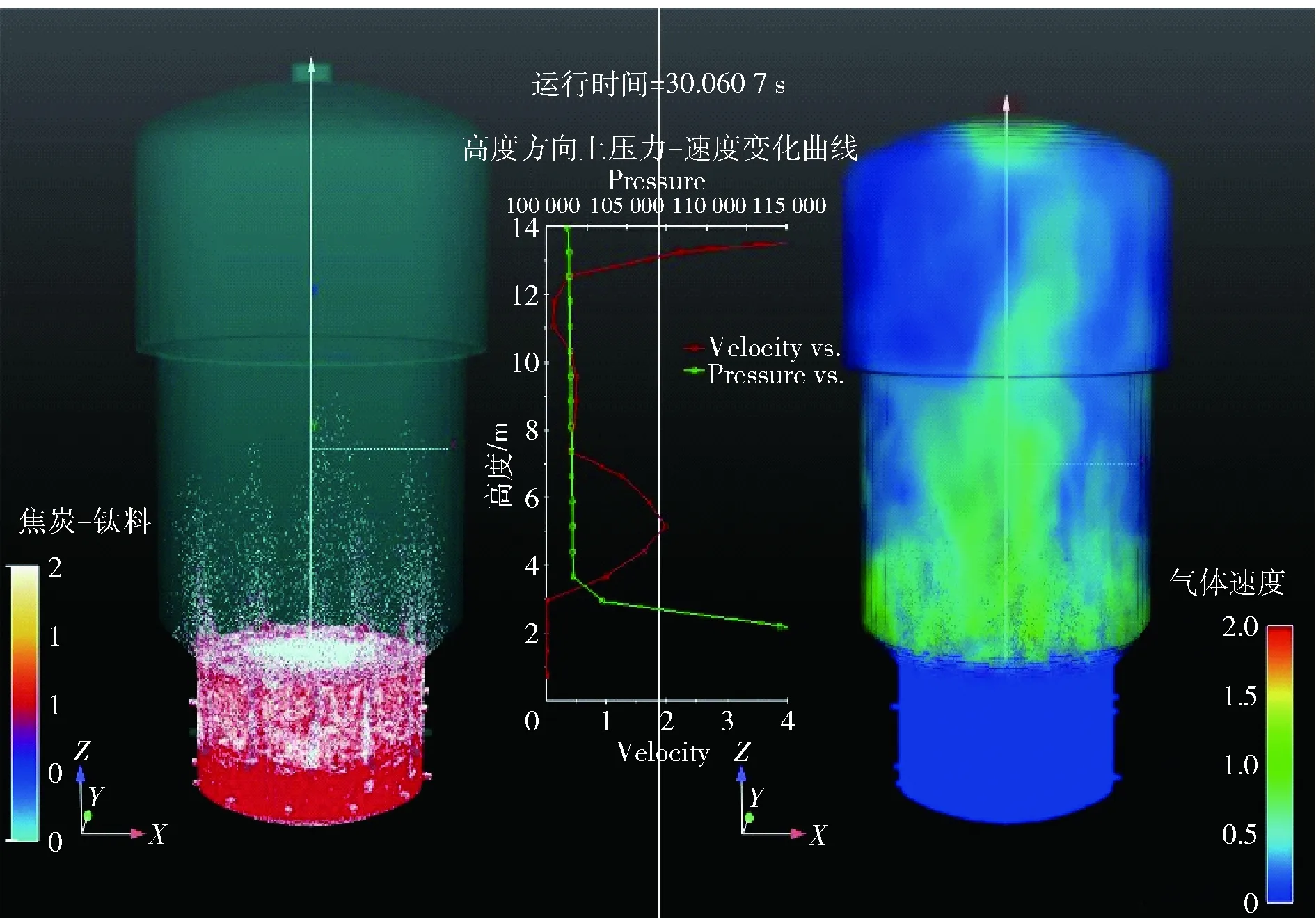

四氯化鈦氯化流化床反應器內顆粒/氣相模擬結果見圖7所示,氣體流經固體顆粒構成的床料層,當氣體流速比較低時,固體沒有相對運動,氣體經顆粒之間的間隙流過床層。在此基礎上進一步提高氣體流速,氣體對顆粒的曳力(及氣體流進顆粒表面的摩擦力)和浮力之和超過了顆粒的重力,顆粒被懸浮起來,顆粒之間不再有作用力,氣固體系具備了流體的性質,固體被流化,反應充分進行。

通過繪制中心位置的壓降- 氣流速度曲線,確定曲線上的壓降轉折點,進而可求得流化床反應器的最小流化速度。

4 結論

本文運用計算顆粒流體力學(CPFD)商業軟件Barrucuda對兩種典型的流化床反應器- 多晶硅氫化流化床反應器和四氯化鈦氯化流化床反應器進行了數值模擬,結果表明該方法能夠較準確的預測顆粒/氣相的流動狀態,在流化床工業設計放大、運行和工藝優化等方面發揮指導作用,為設計人員和使用人員的設計、選型、控制和操作提供相應的理論依據。

圖7 流化床反應器內顆粒/氣相模擬結果

[1] 王天宇.鼓泡流化床氣固兩相流顆粒行為數值模擬研究[D].哈爾濱:哈爾濱工業大學,2013.

[2] 張鍇,Brandani Stefano.流化床內顆粒流體兩相流的CFD模擬[J].化工學報,2010,61(9):2192-2207.

[3] 賈文廣,程愛平,孔祥鑫,等.基于計算顆粒流體動力學的流化床氣固兩相流場特性分析[J],機械制造,2018,(4):29-32.

[4] 張向陽.工業級流體顆粒系統分析軟件Barracuda[J].CAD/CAM與制造業信息化,2011,(11):29-32.

[5] 吳鋒,鐘真武.基于CPFD的流化床數值模擬[J].當代化工,2014,43(10):2166-2168.

[6] 張建軍,馮自平,朱德明.水平內循環流化床氣化特性數值模擬研究[J].工程熱物理學報,2018,39(2):366-372.

[7] 張賢,葛榮存,蔡潤夏.連續進出料CFB密相區中顆粒橫向運動行為模擬研究[J].中國電機工程學報,2018,38(02):413-420+672.

[8] 張瑞卿,楊海瑞,呂俊復.應用于循環流化床鍋爐氣固流動和燃燒的CPFD數值模擬[J].中國電機工程學報,2013,33(23):75-83.

[9] 張立棟,王子嘉,李少華,等.導向管直徑對噴動床流動特性影響的計算顆粒流體力學數值模擬[J].化工進展,2018,37(1):14-22.

[10] 李紅.中速磨煤機靜態分離器中煤粉分離特性研究[D].北京:中國礦業大學,2017.

[11] 王榮躍,馬軍.內置并聯式旋風分離器在多晶硅氯氫化反應器中的應用[J].化工裝備技術,2016,37(1):22-25.

[12] 李晉,李丹.噴動流化床在四氯化硅氯氫化工藝的應用研究[J].廣東化工,2016,43(17):141-143.

[13] 何志華,陳文吉.多晶硅冷氫化FBR反應器生產概述[J].石油和化工設備,2011,14(12):26-29.

[14] 汪紹芬,姚心.氫化反應器分布板結構形式探討[J].設備管理,2015,(09):126-129.

[15] 石濤,姚心,汪紹芬,等.氫化流化床反應器及具有其的多晶硅生產系統:CN105502411A[P].2016.

[16] 姚心,汪紹芬,嚴大洲.基于Fluent對多晶硅還原爐的三維數值模擬及其優化[J].有色冶金節能,2011,(4):48-52+56.

[17] 劉曉東.TiCl4流化床氯化新工藝開發[D].天津:天津大學,2013.

[18] 馬慧娟,汪珂.高鈣鎂含鈦物料沸騰氯化制取四氯化鈦工藝的研究[J].稀有金屬,1981,(3):21-26.