底吹熔池射流振蕩強化攪拌效果的數值模擬研究

李 鵬, 姚 心, 郭天宇, 李東波

(中國恩菲工程技術有限公司, 北京 100038)

1 簡介

在冶金熔池熔煉工藝中,氣體射流對冶煉過程起著非常重要的作用,氣體射流在冶金反應器內不僅攪拌熔體進行劇烈的混合流動,而且也是熔池內參與礦料化學反應的氧化劑。因此,熔煉的最終效果取決于氣體噴吹是否合理。目前氣體噴吹強化冶煉技術已廣泛在各種冶金工藝中采用[1-2]。

因底吹熔池內存在著較為復雜的氣液混合流動過程,對其理論研究一直存在著很多困難,但隨著近些年來計算技術的迅猛發展,針對底吹熔池攪拌機制的研究逐漸增多。目前,針對底吹熔池的研究主要是借助數值模擬的方法探究氣體流量、氧槍結構、氧槍直徑及噴吹角度等多因素對熔池熔體流動的影響。如李寶寬等[3-4]根據VOF多相流和標準k-ε湍流模型,模擬底吹鋼包氣- 液- 渣三相流動過程,探究底吹氣體流量與渣眼無量綱面積及渣眼附近熔體流動之間的關系。張振揚等[5-6]借助數值模擬,建立底吹熔池氣液兩相流的三維數學模型,以氣含率、熔體平均流速及平均湍動能作為優化指標,得到最佳的氧槍結構組合。閆紅杰等[7]利用數值模擬的方法研究了底吹熔池高溫熔體氣液兩相流流動過程,探討了氧槍布置方式及氧槍直徑與熔池熔煉過程的關系,得到了最佳熔煉條件下的氧槍布置方式及直徑大小。張廷安等[8]采用Eulerian- Eulerian模型描述底吹熔煉熔池內氣液兩相流行為,探究不同噴吹角度下氣液兩相流。流動特征及氣含量的模擬計算結果,發現氧槍傾角為14°噴吹時熔池液面噴濺較為嚴重。余躍等[9]利用VOF模型,探究了四種噴口結構與攪拌面積之間的關系,發現彌散型噴口結構對攪拌較為有利。

基于上述,眾多學者針對底吹熔池熔煉過程及熔池攪拌的研究取得的有益成果,為后續的研究工作提供了極大的便利。建立底吹熔煉爐模型,模擬底吹熔池氣液兩相混合流動過程,可以很直觀地再現氣體射流噴吹過程中的搖擺現象,并且能夠對過程中產生的擾力、力矩進行監測、分析,滿足工程設計的需要,并為新設備的開發提供理論依據。

2 物理模型

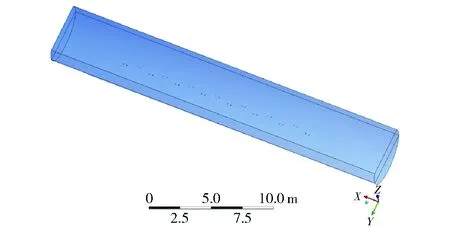

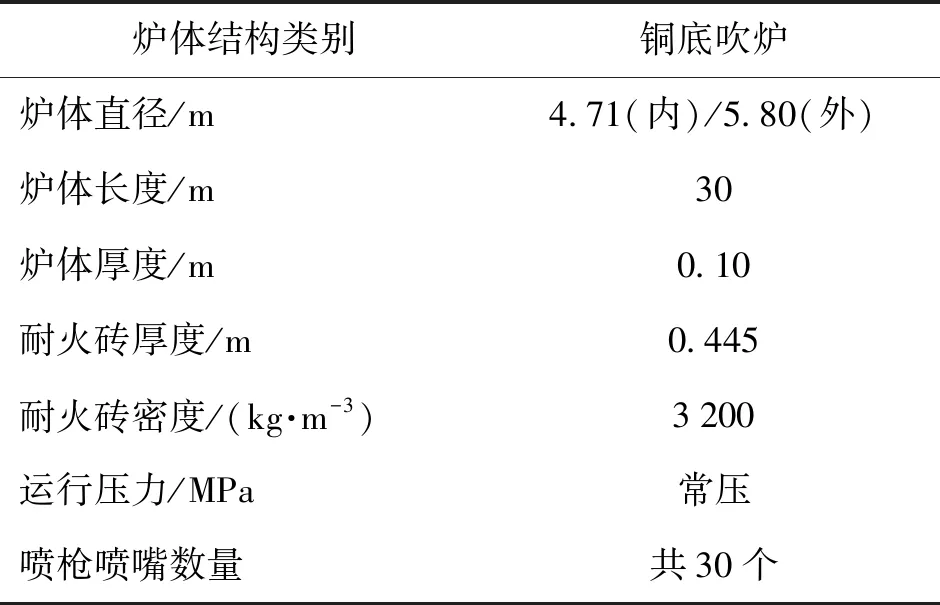

以一臺臥式可回轉底吹銅熔池熔煉爐為研究對象,爐膛縱截面外部直徑為5.8 m,長30 m,爐體厚度為0.1 m,耐火磚厚度為0.445 m,模型具體結構參數如表1所示。氣體入口位于爐膛底部30個交叉布置的氧槍。氧槍的布置的三維模型如圖1所示。

氧氣經管道,氧槍噴口噴出,噴射出的多股射流與周圍熔體混合。原有的靜壓頭轉變為動壓頭以克服管道、噴槍及熔體內的阻力使氣體在熔池內形成均勻的擴散區,實現攪拌的同事使氣體射流的能量和速度不斷降低,不致損傷爐襯。氣體的行程受特定氧槍和爐體結構參數及工藝參數控制可使該擴散區有其規范化的形狀和運動軌跡,并與爐身幾何形狀相吻合。從而使擴散區相對均勻,無旋流,無噴濺,無死角。

圖1 底吹熔煉爐氧槍布置模型

表1 底吹爐結構參數

3 數學模型及邊界條件

3.1 模型假設

在不影響結果的基礎上,為加快計算過程,需要對實際底吹模型進行合理簡化并設置假設條件,如下所示:

(1)氣液兩相交界面為自由液面;

(2)初始化熔池內溫度均勻分布,不考慮化學反應及溫度場對熔池內物性參數的影響;

(3)初始熔池高度為2.5 m,忽略投料及放料對熔池高度的影響;

(4)爐壁為無滑移邊界,靠近壁面邊界層采用標準壁函數處理。

3.2 數學模型

(1)VOF模型

VOF模型用于模擬多種不能混合的流體,因此本次模擬主要采用VOF模型模擬氣液體混合流動過程。描述VOF模型的基本方程如下:

a)體積分數方程

通過求解多相體積分數連續性方程跟蹤相界面,第q相的體積分數方程為:

(1)

式中αq—第q相的體積分數,%;

ρq—第q相的密度,kg/m3;

u—流體速度,m/s;

Sαq—源相。

b)動量方程

在VOF模型中,獲得速度場需通過求解區域內單一的動量方程,速度場由各相共同作用的結果,由各相共享。通過控制計算域內所有相的的ρ和μ決定動量方程,具體形式如下:

(2)

式中ρ—流體密度,kg/m3;

u—流體速度,m/s;

μ—流體的粘度,Pa·s;

F—體積力,N。

c)能量方程

在VOF模型中,能量方程如下所示:

(3)

(4)

式中Eq—通過第q相的比熱容和溫度T計算所得到的;

keff—有效熱傳導,W/(m2·K);

源項Sh—熱源,J。

上述密度和粘度基于體積分數的平均值計算所得到,具體表達式為:

ρ=∑αqρq

(5)

μ=∑αqμq

(6)

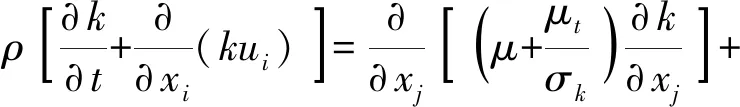

(2)標準k-ε湍流模型

標準k-ε模型引入兩個未知量:湍動能k和湍動耗散率ε,渦粘系數μt表達式如下:

(7)

(8)

(9)

式中k—速度方差之和除以2;

Cμ—經驗常數。

兩個未知量所對應的運輸方程分別為:

a)湍動能k方程

(10)

b)湍動耗散率ε方程

(11)

(12)

式中Gk—由平均速度梯度引起的湍動能產生;

Gb—由熔體對氣泡浮力作用引起的湍動能產生;

YM—可壓縮湍流脈動膨脹對總耗散率的影響;

C1ε、C2ε、C3ε—經驗常數,分別取值為1.44、1.92和0.09;

σk、σε—為湍動能和湍動耗散率對應的普朗特數,分別取值為1.0和1.3;

Prt—普朗特數;

gi—重力加速度在i方向上分量,m/s2;

β—熱膨脹系數,℃-1;

Mt—湍動馬赫數。

應用VOF模型進行瞬態計算時,在每一個時間步長結束后軟件會將庫朗數(Global Courant Number)顯示,庫朗數代表著在一個時間步長內某個質點能夠經過的網格數,具體計算公式如下:

(13)

式中u—流體速度,m/s;

Δt—時間步長,s;

Δx—網格尺寸,m。

庫朗數能夠幫助計算時設置合適的時間步長:當Courant<1.0時,雖然計算過程穩定,但因設置時間步長過小,模擬計算所需時間較長;當1.0 (3)邊界條件 入口共30支氧槍,由于入口速度較大(Ma>0.5),氣體為可壓縮氣體。整個富氧空氣量為55 415 m3/h,單個氧槍入口速度為250 m/s,湍流強度為5%,入口壓力為0.6 MPa,采用無滑移邊界條件,壁面處速度為零。具體邊界條件參數見表2。 表2 底吹模擬邊界條件 拍攝并分析水模型試驗裝置中氣液兩相流動過程,對比模擬結果與實驗結果,驗證模擬結果的準確性。水模型以圖1的底吹爐為原型,按照1∶10比例進行設計,設計尺寸及實驗參數如表3所示。 表3 模型尺寸及實驗參數 利用高速攝像儀拍攝水模型內氣泡形成及其上浮過程,定性的結果對比如圖2所示。圖2是分別比較了單/雙槍不同角度下噴吹狀態,從物理水模型實驗拍攝氣體射流流動與數值模擬后處理結果的對比圖中可以看出,在不同階段模擬結果與實驗結果的流動形態較為吻吻合,因此本文采用的數值模擬方法能夠較好的反映底吹氣體射流實際流動情況。 圖2 物理模擬與數值模擬結果比較 (1)氣體在爐內分布分析 熔煉爐內氣體的分布情況是底吹熔池熔煉過程中的重要參數,因為氣體不僅起到攪拌熔體流動的作用,同時氣體中的氧氣作為氧化劑參與熔池中冶金化學反應,維持熔池過程的熱平衡,因此氣體分布情況能夠反映出熔池強氧化區的位置和面積。為了深入了解熔煉爐內氣體分布情況,提取氣體噴吹60 s時間熔池內氧氣流動和分布云圖,所得結果如圖3所示。 從圖3可以看出,噴吹氣體0.1 s內就能充滿熔池,氣體主要集中在氧槍噴口附近區域,爐腔內尚未有氣體流動;在0.5 s時,氣體噴吹形成的射流長度只能夠到達熔池高度一半,噴吹氣體在1 s內就能形成穩定射流,氣體能夠突破熔池液面,在爐腔內流動;而2 s時刻,氣體充滿整個反應區上部的爐腔,隨后向四周流動。同時可以發現在熔池內部流動的氣體能夠形成較為凝聚的射流,射流的中心速度較高;在10 s時刻內氣體射流的形態均為豎直向上運動,爐腔的氣體分布也較為均勻,但在20 s時刻后熔池部分氣體射流形態開始出現相互靠攏及排斥等現象,爐腔氣體分布也較為不均勻,這與氣體射流出現擺動有關,說明氣體射流在20 s以后出現搖擺,帶動熔體流動出現相應的變化。 (2)氧氣在熔體中體積分數變化分析 氧氣在熔池內體積分數變化能夠防止氧氣過量噴吹造成設備氧化燒損及煙氣SO2濃度降低,而氧氣含量過少對于礦料顆粒反應不完全,放出的熱量難以維持冶煉繼續進行。為得出氧氣在熔池內體積分數的變化情況,得出10 s內的氧氣體積分數變化曲線圖,所得結果如圖4所示。 圖4 氧氣在熔體中的體積分數曲線 從圖4分析的結果可知,從氣體開始噴吹到1 s時刻的時間段內,氧氣在熔池內的體積分數不斷增加,并達到峰值5.2%。在1 s以后氧氣在熔池中的體積分數開始下降,在一段波動后最后穩定在4%左右的數值,因此可以認為在該熔池內熔體內部將有4%的氧氣存在熔體中參與礦料顆粒間的反應。結合圖3顯示在不同時刻的氣體主要集中分布于在熔池中下部,由于氣體主要為射流流動狀態,而射流形態較為凝聚,出口氣體上升速度大,隨著氣體從槍口流動到在熔池上部,氣泡的流動速度不斷降低,其所受壓力也在逐漸減小,因此氣泡間相互融合和破碎產生的小氣泡分散在周圍熔體中,停留時間較長,因此極大的增加了熔池中上部氧氣含量。從熔池物料分布分析,熔池中的锍由于密度大處于熔池的中下部,而熔渣及礦料顆粒密度小處于熔池的中上部,因此底吹熔池能夠將氧氣主要集中于熔池中的熔渣和礦料顆粒中參與反應,同時防止底部銅锍過氧化,有利于高效反應,放出足夠的熱量保證冶煉順利進行。 (3)爐子運行時氣體射流對設備的擾力分析 通過上述分析可以得出,底吹熔池在運行一段時間后熔體及氣體射流會出現搖擺現象,進而會引起熔池振蕩,而熔池振蕩對于爐況順行,爐體壽命都具有不利的影響,因此,根據65 s內熔池內各個方向擾動力大小及變化的計算結果,進一步分析爐體不同方向擾動力變化情況對于調整氧槍噴口位置和氣體噴吹大小保證熔池穩定具有一定的作用。 圖5 爐體X向/縱向擾力分析 圖6 爐體Y向/橫向擾力分析 圖7 爐體Z向/高度方向擾力分析 由圖5可以發現,爐體X向即縱向擾動力的大小變化較為穩定(0~6 000 N),但頻率逐漸增加,因此認為氣體射流在爐體軸向左右搖擺幅度較為穩定,但搖擺頻率逐漸加快。從圖6可以看出爐體Y向即橫向擾力呈現較為明顯的增大過程(0~150 000 N),但變化頻率較為穩定,10 s內存在約四個變化周期。而在圖7可以看出爐體Z向即高度方向擾力的小大在氣體噴吹剛開始噴吹到達峰值,高度方向變化頻率相對于其他兩個方向較大,但是Z向擾力值變化在一定范圍內,這對于熔池表面噴濺的控制較為有利,Z向的擾動力會讓氣體帶動熔池表面的熔體向上“噴涌”。通過上述分析可以得出,熔池振蕩與氣體射流在爐體各向的擾力有直接的關系,氣體射流會在熔池內擺動,且大小變化較為規律,沿縱向的擺動頻率加快,沿橫向的擾動力逐漸增加。所以適當調整氧槍在軸向的排布密度和數量對于減輕熔池震蕩有直觀的作用。 本文采用VOF多相流模型,模擬了底吹熔池氣液混合攪動過程,在水模型實驗結果驗證的基礎之上,得到底吹氣體射流的流動型態變化特征和數據。可總結如下結論: (1)對比水模型實驗與數值模擬結果,定性分析拍攝圖像與數值模擬氣體射流的流動都較為類似,氣泡流動規律和階段特征基本吻合,驗證了VOF多相流模型的可靠性,本模擬結果基本反映了底吹熔池真實變化情況。 (2)底吹氣體進入熔池后1 s內即可形成穩定豎直向上的射流,氣體開始流出熔池,在爐腔內擴散,在10 s時刻內,爐腔內的氣體呈均勻分布;20 s時刻后氣體射流間出現相互吸引及排斥現象,爐腔內的氣體分布不均勻。 (3)熔池內含有的氧氣體積分數最高能達到5.2%,隨著爐況穩定后維持在4%左右,且主要在熔池中上部。因此過量噴吹大量的氧氣并沒有參與到氧化反應,而是跟隨煙氣進入到煙道中,同時降低了煙氣中SO2的含量,不利于后續制酸工藝。 (4)底吹熔池在不同方向擾動力變化具有不同的特征。在X向上即沿爐體縱向射流的擾動力較為穩定(0~6 000 N),擺動頻率加快;在Y方向即沿爐體橫向射流擺動幅度存在逐漸增加的趨勢(0~150 000 N),擺動頻率維持穩定(10 s四個變化周期);在Z方向即沿爐體高度方向上熔池表面開始階段的“噴涌”現象較為明顯,40 s時刻后液面波動會維持穩定。因此注意氧槍的間距與數量,防止過量噴吹。

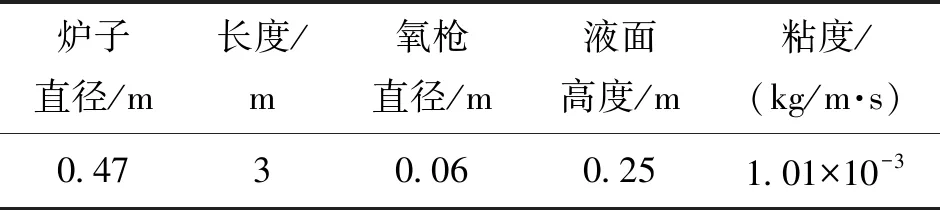

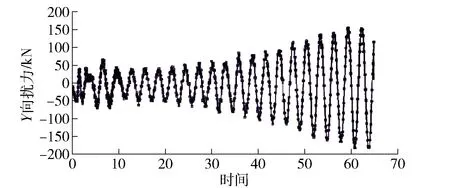

4 模型驗證

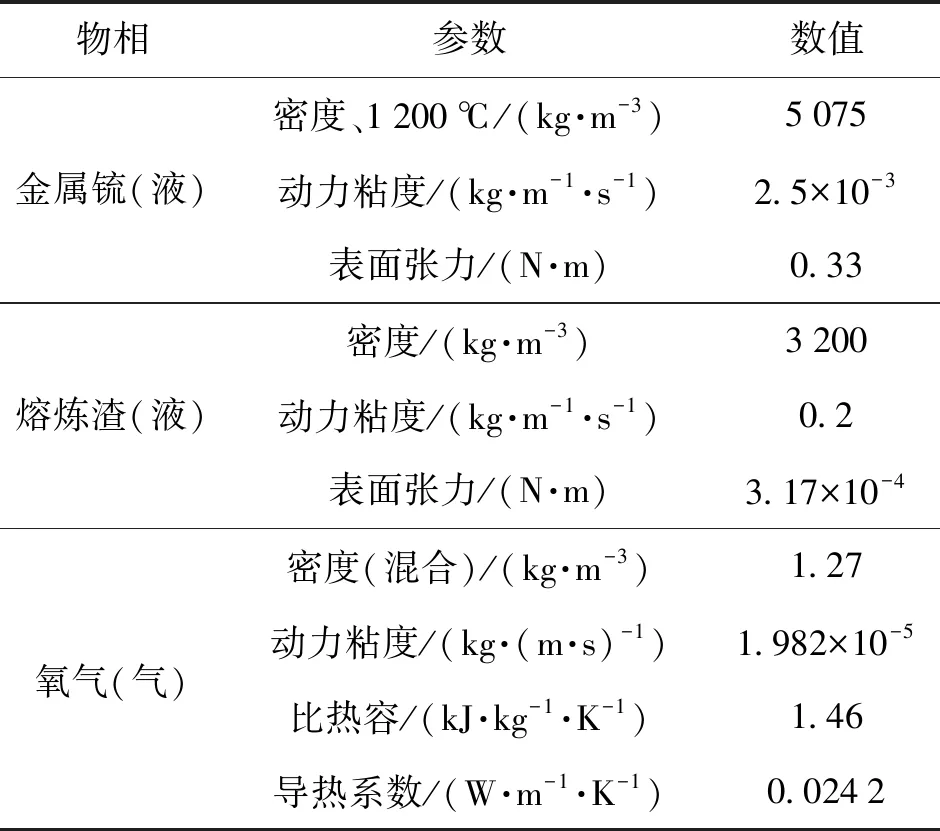

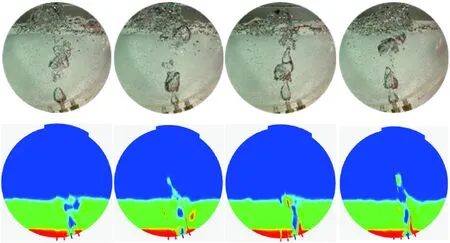

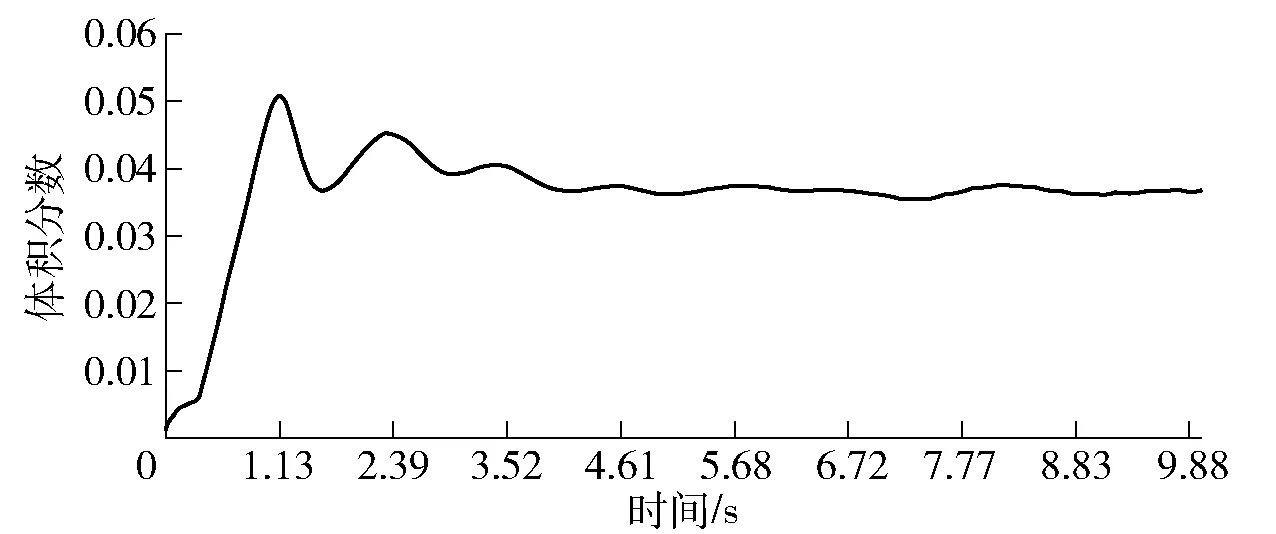

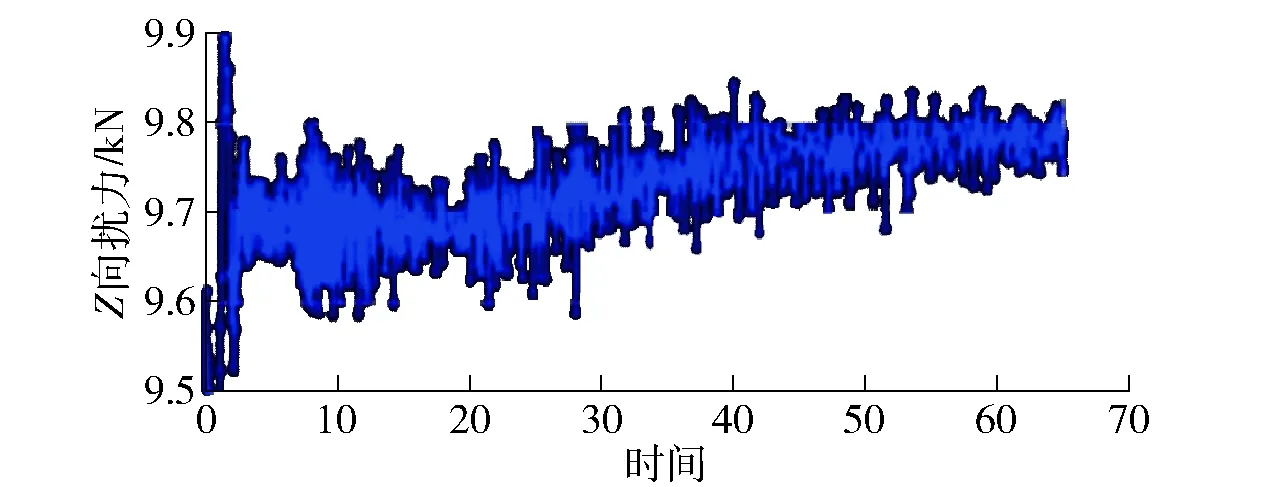

5 模擬結果與討論

6 結論