基于響應曲面法強化槐糖脂修復柴油污染水體

宋 瑤 李春曉 王曉峰 陳 晨 李 薇

(1.華北電力大學;2.中國石油集團安全環保技術研究院有限公司;3.石油石化污染物控制與處理國家重點實驗室)

0 引 言

近年來,隨著我國經濟與工業水平的不斷發展,石油的采集、運輸以及冶煉占據了越來越重要的比例,而油田、輸油管道、冶煉廠以及加油站因操作不當或者意外等原因往往會導致石油的泄漏。由于石油污染物組成復雜,含有致畸、致癌、致突變的物質(如鹵代烴、苯系物、苯胺類、菲、苯并[a]芘等)[1],一旦進入土壤及地下水,將對周邊的地下水產生極大威脅。因此,關于石油污染場地的地下水修復已經引起了人們越來越多的關注。利用表面活性劑處理石油污染場地地下水是近年來石油污染場地修復領域的研究熱點[2]。以往研究表明[3-4],國內外的工程中一般采用化學表面活性劑處理石油污染地下水,常用的化學表面活性劑主要有石油磺酸鹽和木質素磺酸鹽等,但是這種表面活性劑具有一定的局限性,其原料受限于來源和穩定性等因素,且成本高,用量過多易造成二次污染。葛際江[5]等的研究也表明石油磺酸鹽的耐鹽性差(只能用于含鹽量低于3%的情況)、吸附損失較大。孫明[5-6]的研究也說明其性能不穩定,易被黏土表面吸附,導致消耗量大,與一些聚合物混合后容易產絮凝形成沉淀物。

1 實驗部分

1.1 實驗材料

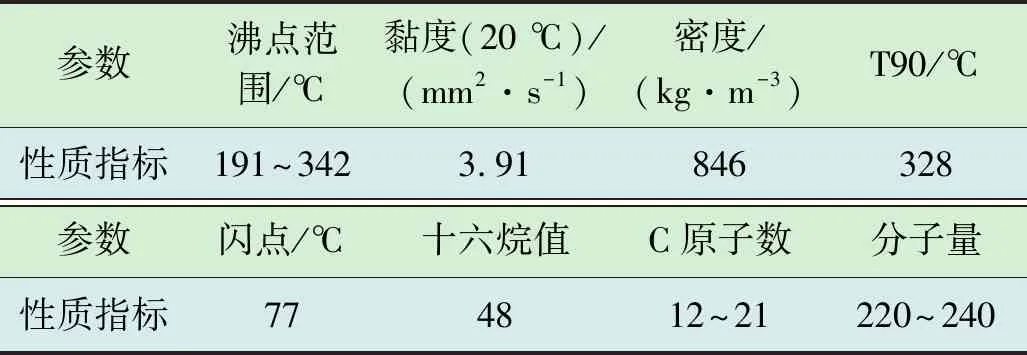

實驗選取的油樣[7-9]為0#柴油,其基本參數如表1。

表1 實驗柴油的基本參數

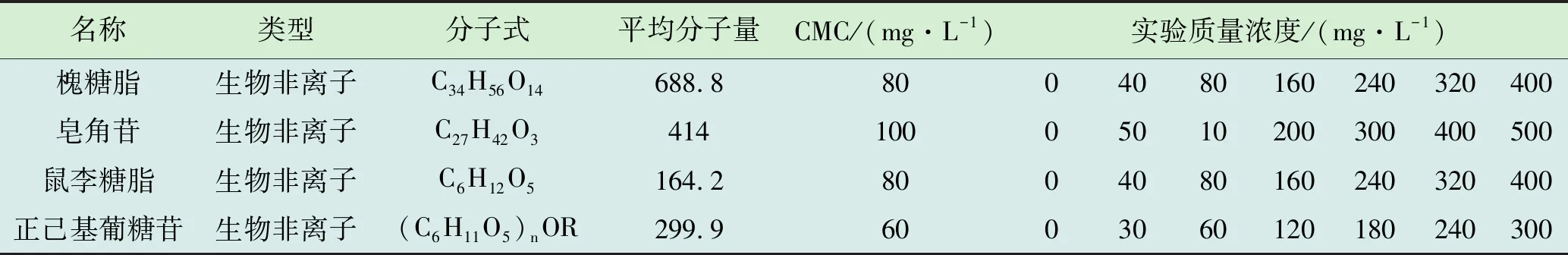

實驗選用表面活性劑如下:槐糖脂(分析純),皂角苷(分析純),鼠李糖脂(分析純),正己基葡糖苷(分析純)。均為生物表面活性劑,其相關性質列于表2中。根據以往研究[10],陽離子表面活性劑的處理效果較差從而不予考慮。

表2 實驗藥劑的相關參數

1.2 實驗設計

根據預實驗得知各表面活性劑的CMC值,設定濃度梯度分別為0,0.5,1,2,3,4,5倍的CMC,分別配制4種不同濃度的表面活性劑溶液(以下簡稱樣品溶液),測定其對柴油的增溶能力。找出具有最佳增溶效果的表面活性劑,優化其增溶條件并測定環境因子對其表面性質的影響。

1.2.1 實驗溫度的確定

加1 mL柴油和100 mL配制好的樣品溶液到錐形瓶中,充分混合后置于搖床中,設定溫度為25(±0.5)℃,轉速為150 r/min,并連續振蕩12 h。之后將其轉移至分液漏斗中并靜置1 h,取下清液20 mL進行柴油質量濃度的測定[10]。

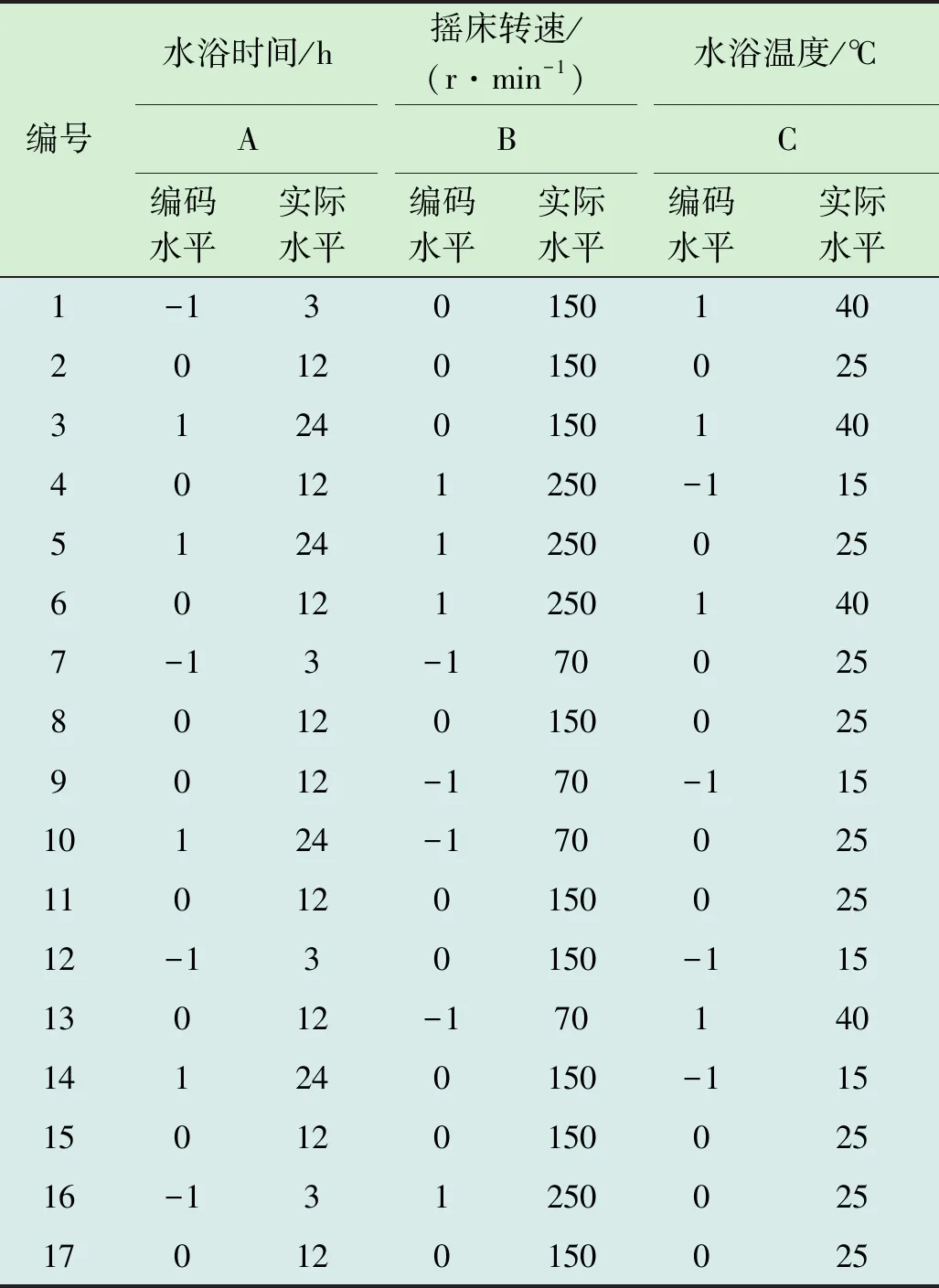

1.2.2 響應曲面法優化增溶條件

采用Box-Behnken模型設計實驗[11],實驗設計見表3。(由于塔里木油田所處地區為新疆自治境內的塔克拉瑪干大沙漠,其晝夜溫差較大,因此選擇溫度這個因素,測定其對表面活性劑增溶柴油的影響。)分析水浴時間、搖床轉速、水浴溫度3個因素對增溶實驗的影響,得到最佳實驗條件與優化實驗方案。

表3 Box-Behnken法實驗設計

1.2.3 環境因子的影響

由于待測樣品溶液的表面張力值會隨時間而變化,而吊片對表面張力值的變化更敏感,測量精度非常高,因此選用吊片法測定樣品溶液[12]。

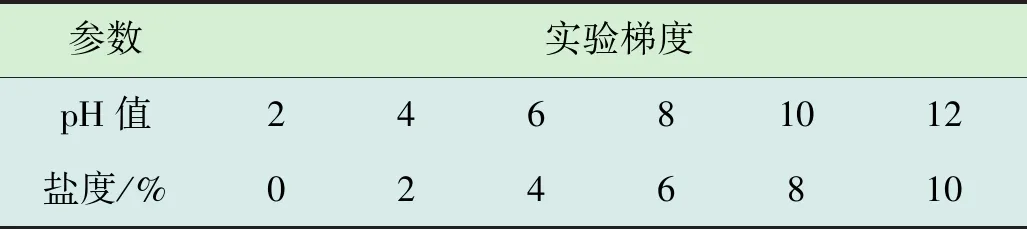

首先測定其臨界膠束濃度,之后分別測定在不同pH值與鹽度(NaCl)條件下,該表面活性劑的表面張力的變化,實驗梯度見表4。

表4 環境因子的實驗梯度

1.3 測定方法

1.3.1 增溶實驗

采用紅外分光光度法[13]進行測定。取20 mL下部清液轉移至分液漏斗中,并加入一定量CCl4溶液進行萃取。靜置分層后,將下部有機溶液轉移至已加入5 g Na2SO4的錐形瓶中,晃動3~5次使其充分混合。向萃取液中加入5 g硅酸鎂并振蕩,隨后將上層清液過濾至錐形瓶中,用于測定柴油的濃度。該組實驗設置兩組平行實驗,取其平均值作為最終的數據。

1.3.2 表面張力的測定

測量儀器為BYZ-I型表面張力儀。

打開儀器預熱并校正,取待測樣品20 mL置于玻璃皿中靜置,30 min后測量并記錄數據,測量3次取平均值。

2 結果與討論

2.1 增溶實驗

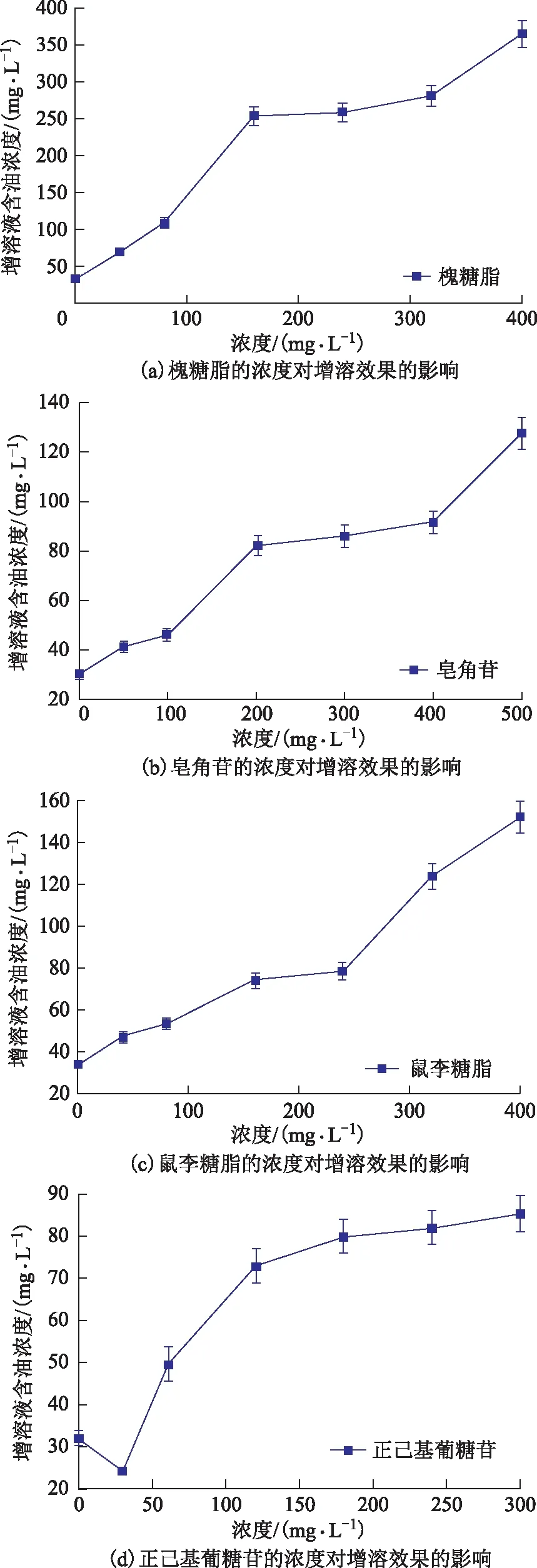

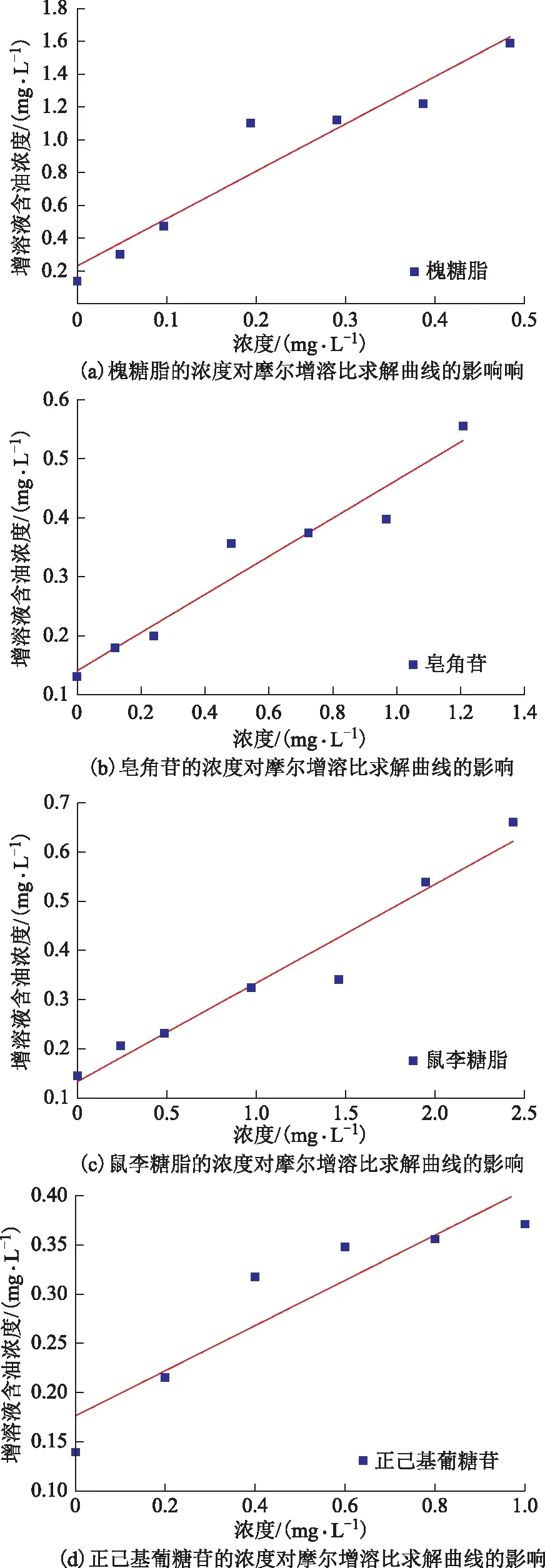

在實驗濃度范圍內,4種表面活性劑的增溶效果如圖l所示。圖2為各表面活性劑摩爾增溶比求解曲線。

圖1 各表面活性劑的增溶效果

圖2 各表面活性劑摩爾增溶比求解曲線

從圖l可以看出:與空白相比,增溶溶液中的含油濃度均隨著樣品溶液質量濃度的增加而增加,且在CMC后增溶作用明顯,這是由于表面活性劑濃度大于CMC后,會形成膠束,從而具有良好的表面活性,有利于油水分離[12]。之后,隨著樣品濃度的增大,生物表面活性劑仍舊具有良好的增溶特性,這可能是因為生物表面活性劑較化學表面活性劑具有更好乳化特性,使得非極性憎水油滴變為帶電荷的膠粒,增大其表面積和表面能,從而使帶電荷的油滴吸附水中的反離子或極性水分子形成膠體雙電層,阻止油滴間的相互碰撞,更利于油滴溶于水相中,從而被增溶分離。根據番洪哲[14]等的驅油實驗研究,經過兩次水驅后,生物表面活性劑可提高7.15%的采收率,而化學表面活性劑只提高了3.04%。這說明生物表面活性劑在修復水油污染中更具潛力。

一般用溶質在膠束相和水相間的分配系數kmc[15]來定量描述表面活性劑對溶質的增溶作用。

kmc=55.4MSR/[Scmc/(1+MSR)]

(1)

MSR=(S-Scmc)/(Cs-CMC)

(2)

式中:S、Scmc為表面活性劑濃度為Cs、CMC時溶質的表觀溶解度;MSR為每種樣品溶液中柴油的摩爾增溶比。

計算結果列于表5,可知各藥劑對柴油的增溶能力順序為:槐糖脂>正己基葡糖苷>鼠李糖脂>皂角苷。因此,選取槐糖脂表面活性劑進行環境因子的影響實驗。

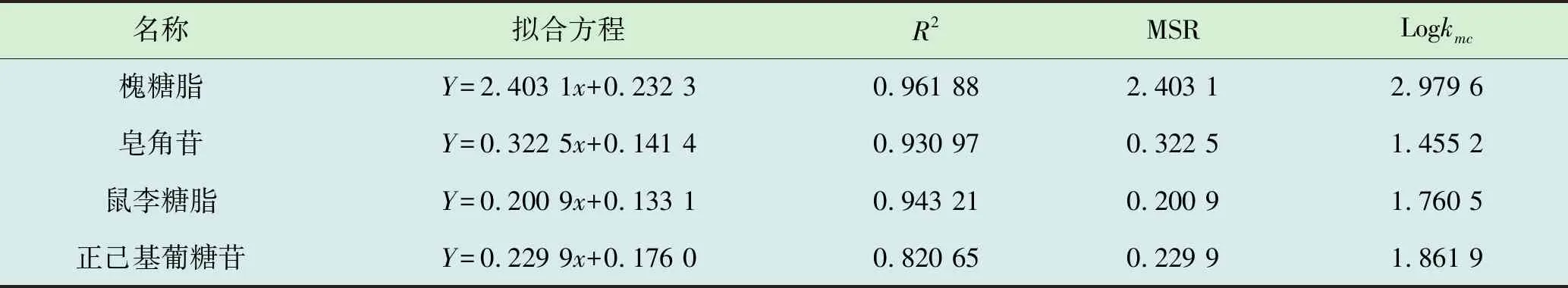

表5 MSR 和 Logkmc計算值

2.2 響應曲面對增溶實驗條件的優化

2.2.1 誤差分析

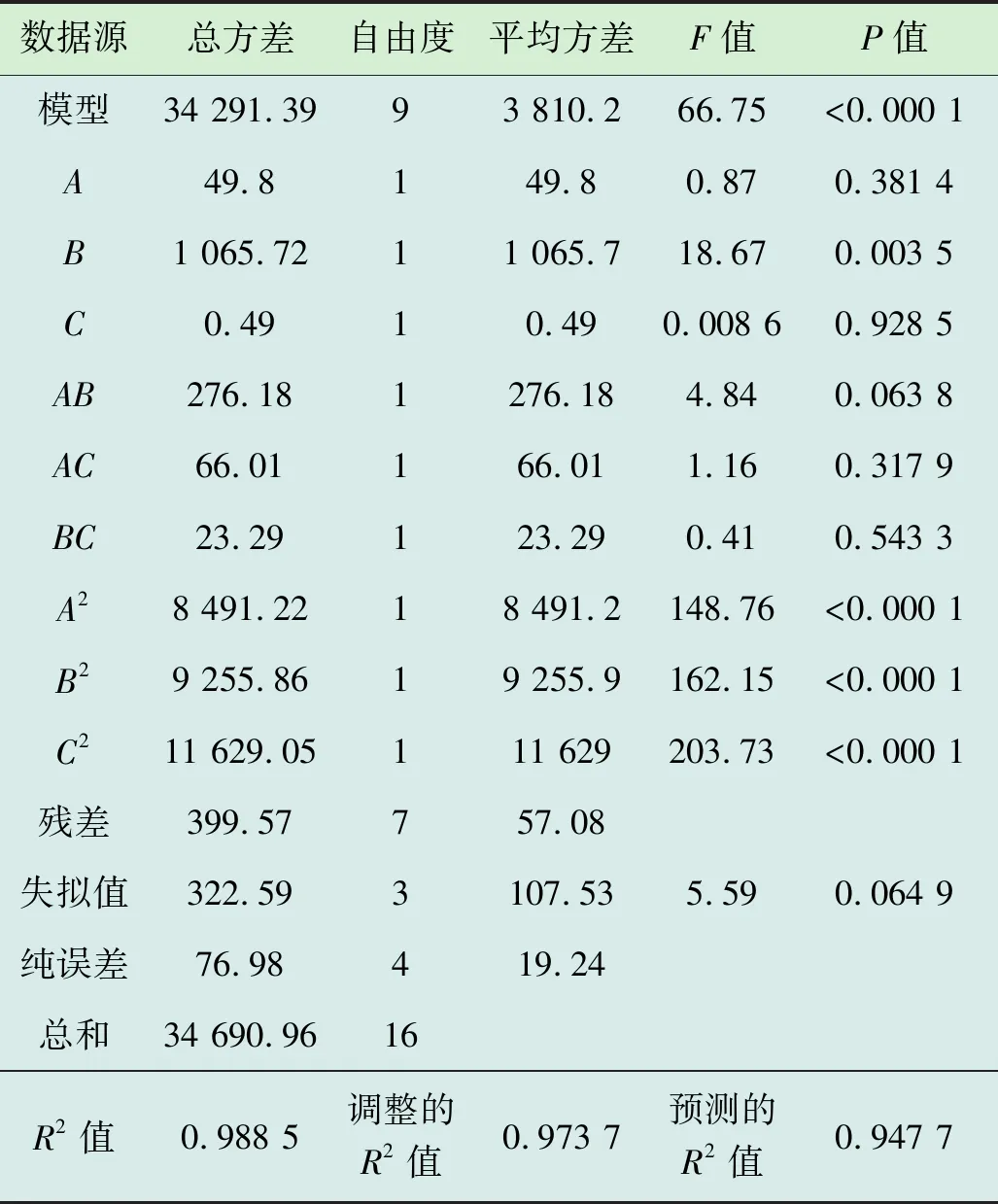

模型方差的分析及顯著性檢驗是衡量模型設計合理性及預測能力的重要方式[16]。分析結果如表6所示。

表6 誤差分析

模型顯著性檢驗P<0.05,說明整個模型是極顯著的,可信度很高。失擬值為0.064 9>0.05,說明整個模型是顯著的且無失擬因素存在,R2=0.988 5>0.8,說明建立的回歸模型擬合度良好,實驗誤差小。而預測的R2=0.947 7,說明該模型能解釋94.77%響應值的變化,僅有總變異的5.23%不能用此模型來解釋,證明該模型預測值的可靠性很高。因此可用此模型分析和預測不同實驗條件下槐糖脂對柴油的增溶效果。

通過二次響應曲面回歸分析,該模型符合以下公式,其中R2(=0.988 5):

R=-323.236 65+4.153 77A+1.816 89B+

18.543 91C+4.103 41×10-3AB-0.014 444AC+

2.145 04×10-3BC-0.088 706A2-5.788 35×

10-3B2-0.336 34C2

(3)

上述多項式模型中R表示增溶溶液的含油濃度,A、B、C分別表示實驗實際操作中的水浴時間(h)、搖床轉速(r/min)、水浴溫度(℃)。

2.2.2 結果分析

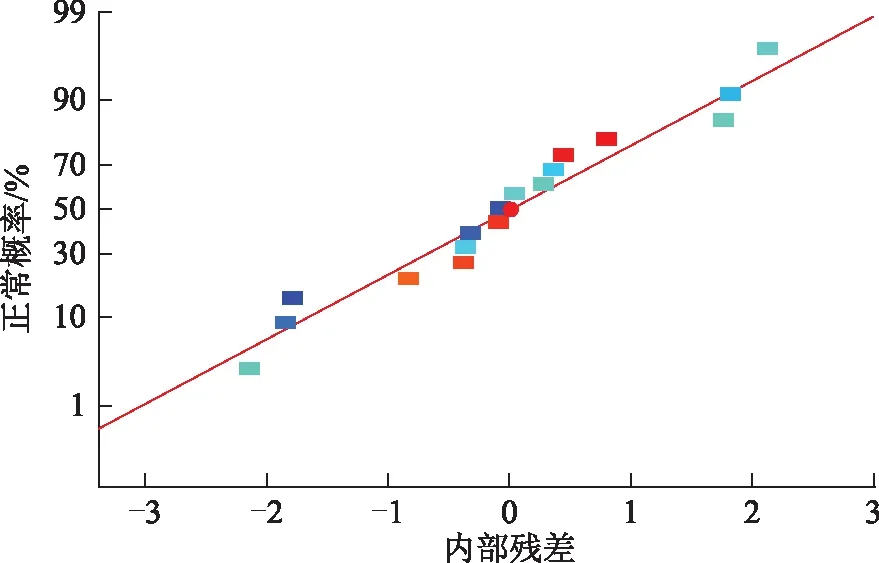

對實驗結果進行統計學分析,Box-Behnken模型產生的殘差圖如圖3所示。根據這兩個圖可以看出當以增溶溶液的含油濃度作為響應值時,本實驗符合正態分布規律和隨機分布規律。

圖3 模型殘差

根據模型方程(3)所作的響應曲面圖及其等高線圖見圖3,其均可以反映實驗因素對增溶效果的兩兩交互作用,以及確定各個因素的最佳水平范圍。響應曲面的坡度越陡峭,則表明實驗因素對增溶效果的影響越顯著;同時,等高線的形狀也可反映出交互效應的強弱大小,橢圓形表示兩因素交互作用顯著,而圓形則表示此時兩因素交互作用可忽略。

圖4反應出各因素的3D響應曲面圖。由圖可知,3個實驗因素對增溶效果影響的顯著性順序為轉速B>時間A>溫度C,可見槐糖脂對柴油的增溶實驗需要嚴格控制反應體系的轉速,這是確保槐糖脂與柴油污染水體充分混合增溶的關鍵。從圖3(a)可看出,轉速從70增加至180 r/min的響應面要比180至250 r/min的響應面更為陡峭,說明轉速過高反而不利于柴油的增溶,同時,在轉速低于115 r/min時,對增溶效果幾乎沒有影響,因此轉速最好控制在115~180 r/min。此外,3個因素之間存在一定的交互作用,其中,轉速與時間的交互作用更為顯著。從圖3(b)可看出,增溶時間超過20 h的增溶效果更好,但由于轉速過低,因素之間兩兩交互導致增溶效果下降,所以即使延長實驗的增溶時間也不會提高增溶效率。圖3(c)顯示,實驗的溫度對增溶效果的影響不大,因此實驗過程中選擇常溫即可。同樣,從等高線也可以看出,轉速最好保持在115~200 r/min;溫度在25~30 ℃;時間在20~30 h時,因素兩兩交互的增溶效果較好。綜上,Box-Behnken模型分析測出:

當A、B、C取值分別為27.5 h,160 r/min,25.5 ℃時,響應面曲線較為陡峭,此時A、B、C3因素對響應值R增溶效果的影響最明顯。

通過模型優化,最終給出一組最優的實驗條件為:水浴時間25.14 h、搖床轉速170.91 r/min、水浴溫度27.57 ℃。3個因素取整可得:25 h、170 r/min、28 ℃。根據模型設計出的最佳方案進行3組平行實驗,得出增溶溶液的含油濃度為132.342 6 mg/L,與預測值139.897 mg/L有5.4%的偏差,說明該模型對柴油增溶實驗的條件優化及增溶效果的預測較為準確可靠。因此選擇此方案為優化增溶實驗條件的最終方案。

2.3 環境因素對槐糖脂表面性質的影響

2.3.1 臨界膠束濃度

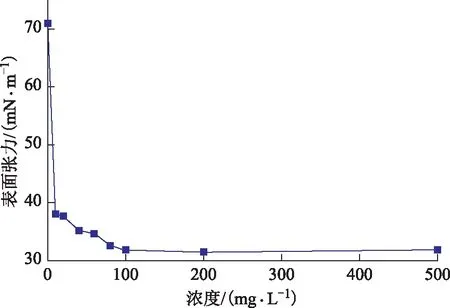

配制濃度分別為10,20,40,60,80,100,200,500 mg/L的槐糖脂溶液,并測定其表面張力,結果如圖5所示。

圖5 槐糖脂的CMC值

從圖5可看到,隨著溶液濃度的增加,槐糖脂樣品溶液的表面張力顯著降低。在樣品濃度為0時,其表面張力值為72.98 mN/m,當濃度增加至20 mg/L時,該值驟降至37.67 mN/m,這說明槐糖脂表面活性劑可以有效降低溶液的表面張力值。隨著溶液濃度的增加,表面張力雖繼續降低,但降低的幅度變緩,最終保持在31 mN/m到34 mN/m,由此可見,該槐糖脂樣品溶液的CMC值約為80 mg/L,此刻該溶液的表面張力值為32.59 mN/m。這與宋丹丹[17]等的研究結果一致,其測得內酯型槐糖脂的CMC為1.3×10-4mol/L,即89.544 mg/L。

2.3.2 pH值對槐糖脂表面性質的影響

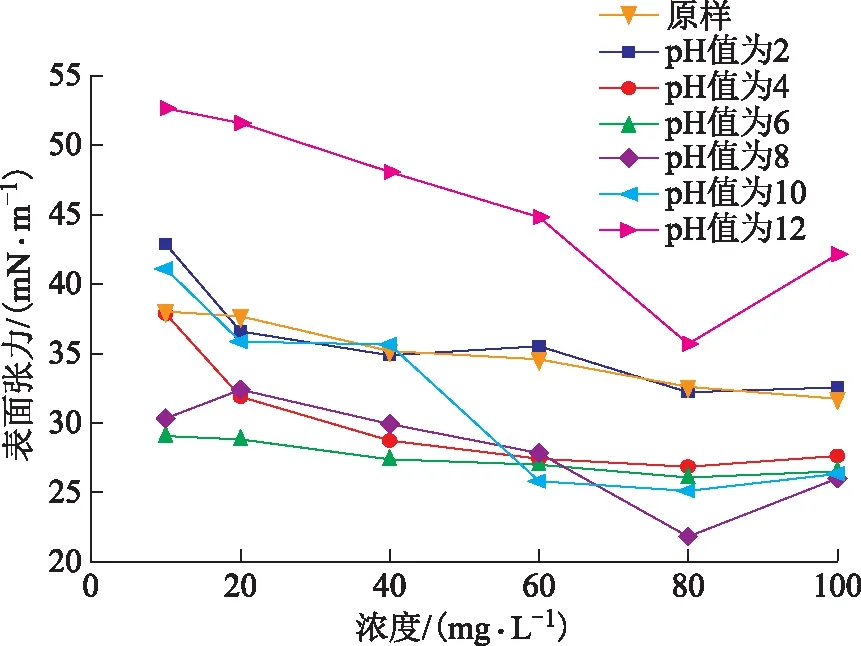

根據之前的實驗可知,樣品溶液的表面張力值越低則增溶效果越強。而表面張力值在CMC時基本達到一個較低水平,因此研究環境因子對CMC的影響是很有必要的。配制濃度分別為10,20,40,60,80,100 mg/L的槐糖脂溶液,改變pH值,觀察對槐糖脂CMC的影響,見圖6。

圖6 pH值的影響

從圖6可看出,pH值的改變雖沒有改變CMC值(80 mg/L),但對同濃度下的表面張力值產生了一定的影響。原樣品的表面張力值最低為31.73 mN/m,而pH值為6和8時,其表面張力基本都在30 mN/m以下,特別是pH值為8時,其表面張力可達到最低為21.80 mN/m,說明堿性更有利于增溶。導致這一現象的原因可能是pH值變化引起了生物表面活性劑膠束形成過程及其結構上的變化,從而導致有機污染物表觀溶解度的不同。Champion等[18]用電子顯微鏡研究了生物表面活性劑膠束結構隨pH值的變化,其結果也證明了這一點。可以看出值,pH值在2~10之間時,槐糖脂均保持著一個良好的表面活性。根據郭利果[19]等人的研究可知,在pH值<5時,鼠李糖脂會因為不穩定而出現沉淀,這不利于增溶。而槐糖脂在pH值為2時仍可以保持原樣的水平,在pH值為4時表面張力值更低,具有更加優良的增溶效果,說明槐糖脂的應用范圍較鼠李糖脂更廣,抗負荷能力更強。值得注意的是,在pH值為12時,樣品的表面張力值變大,這可能是因為隨著堿性不斷增加,表面活性劑之間的靜電排斥作用變大,表面活性劑單分子之間難以團聚形成膠束。

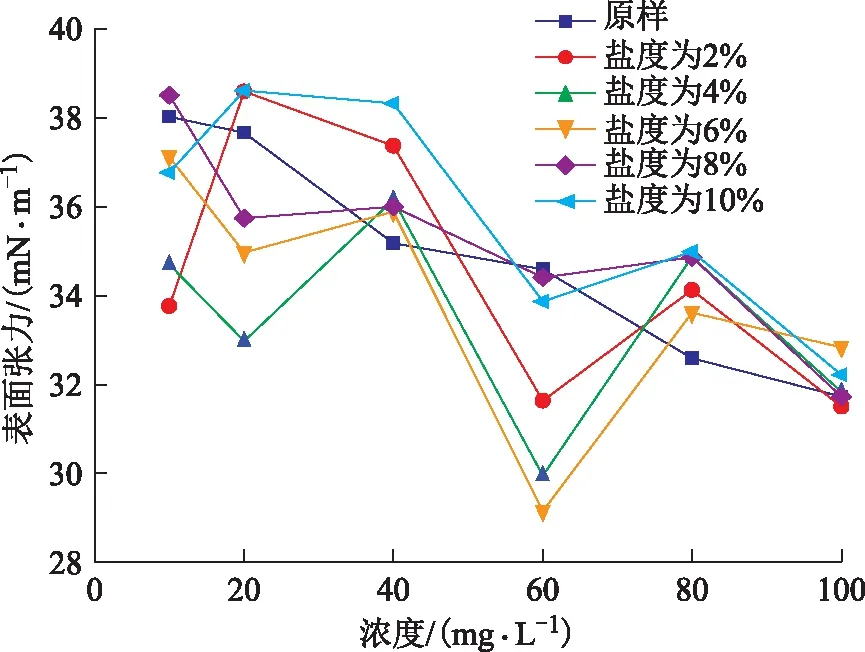

2.3.3 鹽度對槐糖脂表面性質的影響

反映出鹽度對槐糖脂的表面活性的影響見圖7。從圖7中可以看出,在樣品溶液中加入NaCl會降低槐糖脂的CMC。這與宋丹丹[17]等研究結果一致,在加入無機鹽后,內酯型槐糖脂的CMC由90 mg/L降低為80 mg/L左右。導致這一現象有兩個原因,一是無機鹽陽離子的存在可以壓縮膠團的雙電層厚度,削弱表面活性劑離子頭之間的靜電排斥[20],使表面活性劑形成的膠團數大大增多,從而降低CMC;二是無機鹽陽離子的水合能力遠強于有機物,在水溶液中,無機鹽離子會和表面活性劑分子共同競爭水分子,在一定程度上減少了水分子與表面活性劑分子的親和機會,使得表面性劑分子之間更容易團聚,從而降低CMC[21-24]。

圖7 鹽度的影響

由圖7還可以得出,在濃度為80和100 mg/L,鹽度從2%增加至10%時,其表面張力值的最大增加幅度為1.38和1.34 mN/m,這說明槐糖脂具有很好的耐鹽性,且質量濃度越高,受鹽度的影響越小。潘洪哲[14]等的研究結論也證明了這一點,其槐糖脂質量濃度為10,100和1 000 mg/L,鹽度由3 750 mg/L升至60 000 mg/L時,界面張力最大降幅分別為1.52,0.92和0.13 mN/m。

3 結 論

通過本文大量的實驗得到以下結論:

1)選擇的4種表面活性劑中,只有Tween-20為化學表面活性劑,其余均為生物表面活性劑。根據MSR和kmc的計算結果可知,各表面活性劑的增溶能力大小為:槐糖脂>鼠李糖脂>正己基葡糖苷>Tween-20。這說明生物表面活性劑在修復水油污染中更具潛力,特別是槐糖脂表面活性劑。

2)通過Box-Behnken模型設計的響應面分析,優化出的最佳增溶條件為:水浴時間25 h、搖床轉速170 r/min、水浴溫度28 ℃。這是首次對槐糖脂增溶柴油的優化條件進行了探討,這將對未來實地工程中石油污染場地地下水的修復具有重要的借鑒與指導意義。

3)pH值的改變不會影響槐糖脂的CMC,但可以降低其表面張力。在pH值為2~10之間,槐糖脂均表現出優良的表面活性,特別是pH值為8時,其表面張力可達到最低為21.80 mN/m,而鼠李糖脂僅在pH值為5~8之間才可以保持同樣的水平,這說明槐糖脂的應用范圍較鼠李糖脂更廣,抗負荷能力更強,且堿性條件更有利于增溶。

4)鹽度的加入會降低槐糖脂的CMC,由80 mg/L降低至60 mg/L,這在實際處理石油污染地下水中可以減少表面活性劑的投加量。同時,槐糖脂也表現出良好的耐鹽性,且質量濃度越高,受鹽度的影響越小。隨著鹽度由2%增加至10%,在80 mg/L和100 mg/L時,其表面張力值最大增加幅度僅為1.38和1.34 mN/m。