國產離心式高壓氨泵及甲銨泵在大型尿素裝置的應用

(山東華魯恒升化工股份有限公司,山東 德州 253024)

山東華魯恒升化工股份有限公司(以下簡稱華魯恒升)采用中國五環工程有限公司(以下簡稱中國五環)“高效低能耗改進型尿素”新工藝,新建3 kt/d尿素裝置,于2018年5月3日一次性投料開車成功,當月實現負荷90%以上穩定生產,目前已連續滿負荷運行,產品質量優良,蒸汽消耗約0.75t/t-Ur,達到國際先進水平。本工藝裝置采用多項新技術、新裝備,尤其是國產大型離心式高壓液氨泵、高壓甲銨泵的成功應用,為尿素高端裝備國產化提供了操作實踐,為進一步提升國產裝備競爭力開創了有利局面。

1 高壓液氨泵及高壓甲銨泵簡介

高壓液氨泵、高壓甲銨泵是尿素裝置的核心動設備,由于操作工況特殊,之前多采用國產往復泵或進口離心泵。由于往復泵輸送量小、流量脈動大、易損件壽命短,而進口離心泵因采購周期長、采購費用高、備品備件價格高、服務難以得到保證等缺點,成為制約尿素裝置大型化和自動化水平提升的瓶頸。

高壓液氨泵將來自液氨緩沖槽壓力為2.0 MPa的原料液氨加壓至20 MPa,送至高壓甲銨噴射器,作為動力源,將全凝反應器出來的尿素和甲銨液送入合成塔進一步反應。高壓甲銨泵則是將中壓吸收塔的甲銨液送至高壓洗滌器,將高壓尾氣中的氨和二氧化碳予以回收。高壓液氨泵、高壓甲銨泵運行的穩定性直接決定了裝置能否長周期穩定運行。

華魯恒升百萬噸尿素裝置高壓液氨泵、高壓甲銨泵均采用大連深藍生產的BB5雙殼體離心泵,外殼體為垂直剖分,內殼體為水平剖分。根據液氨有毒有害、潤滑性能差、易汽化的特點,高壓液氨泵的機械密封采用了集裝式雙端面背靠背結構,沖洗方案為PLAN54。對于高壓液氨泵的機械密封,國內的機封廠家均無長周期運行業績,為了找到最合適的廠家,配套機械密封采用了揚州凱利公司生產,同時由四川日機提供了1套備用機封。

高壓甲銨泵輸送介質為高濃度甲銨液,溫度低時容易結晶、腐蝕性強,泵體及轉子均采用雙相不銹鋼2205,泵殼采用夾套蒸汽保溫。機械密封設計為集裝式雙端面背靠背結構機械密封,沖洗方案為PLAN32+PLAN54,由四川日機密封配套生產。高壓液氨泵及高壓甲銨泵的基本參數見表1。

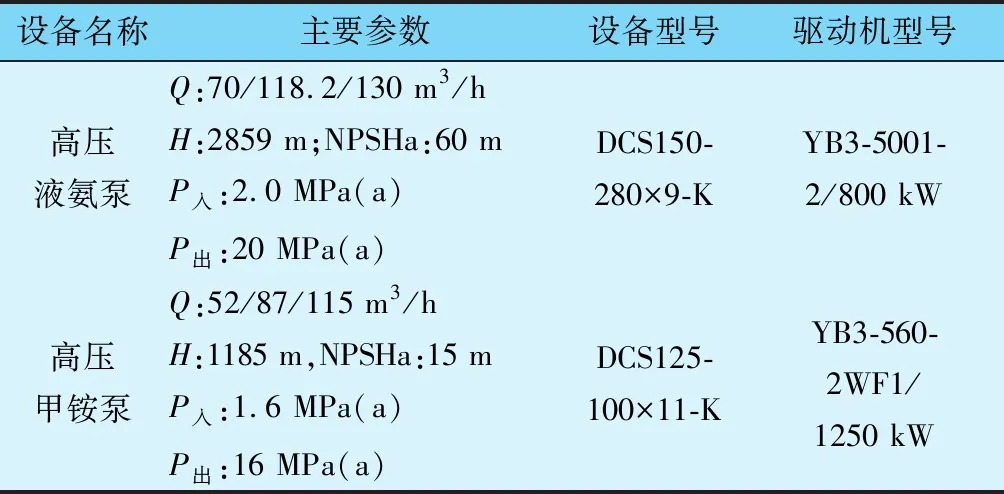

表1 高壓液氨泵及高壓甲銨泵的基本參數

2 高壓液氨泵開車情況

2.1 開車過程

由于液氨的密度為0.6,比水小很多,配套電機功率無法滿足水試要求,故在主機廠試車時,用試驗臺電機拖動進行水試,在現場則直接進行物料試車。

2.2 開車中遇到的問題

2.2.1機械密封泄漏導致啟動電流大跳車

按開車步驟進行操作,高壓液氨泵反復出現啟動3 s后跳車的現象,排查原因是由于啟動電流高導致。經與電氣工程師及主機廠技術工程師協商,將啟動電流保護延時由10 s延長到15 s,重新開車后,機組順利啟動。

試車中發現高壓液氨泵的機械密封輔助系統PLAN54的水箱液位下降較快,通過計算發現機械密封泄漏量100 kg/h。試車結束后,對集裝機械密封進行了解體,發現機械密封的密封圈出現腐蝕溶脹現象,此為揚州凱利公司配套的機械密封。與揚州凱利公司溝通后,確定其集裝機械密封的密封圈材質為四丙氟橡膠,而此材料在液氨介質中會被腐蝕,從而導致機械密封失效,使機械密封輔助系統中的水大量泄漏到泵內,泵內介質變為氨水。由于氨水密度遠大于液氨密度,使泵負荷過大,導致啟泵時電機超電流,電機跳車。

對此與四川日機密封廠家專業技術人員充分交流后確定:液氨介質中密封圈最佳材料應使用Kalrez6375,四川日機提供的機械密封中密封圈材料即采用了此材質。因此將2臺高壓液氨泵的機械密封全部更換為四川日機的產品,后續試車、開車一切順利。運行至今,高壓液氨泵密封已平穩運行6個多月,機械密封未出現明顯的泄漏,各項指標正常。主要運行參數見表2。

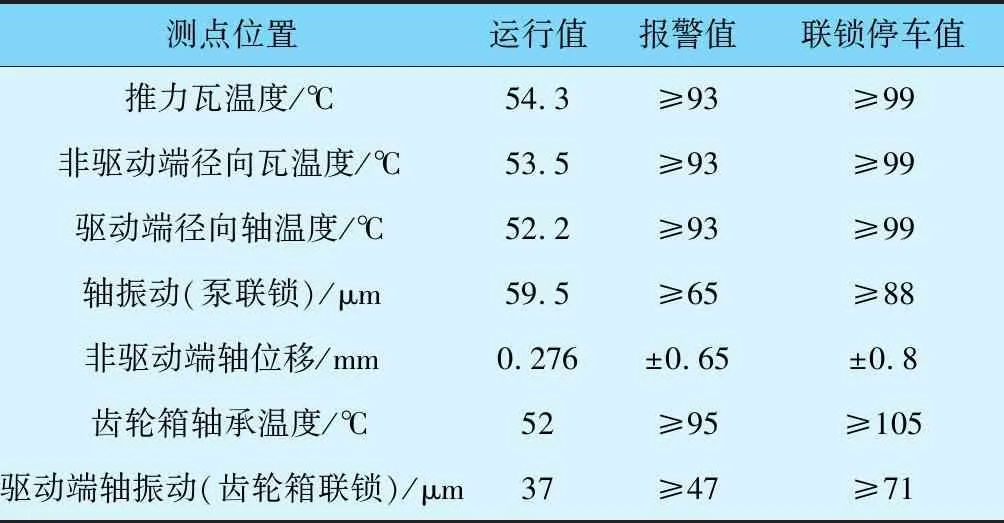

表2 主要運行參數

2.2.2副線調節閥堵塞

高壓液氨泵啟動之后又出現一個新問題,進口流量達到最大值后緩慢下降,導致泵最小流量保護跳車。通過排查分析可能的原因為回流管線阻力過大。詳細核實后,目標鎖定在回流管線調節閥上,認為調節閥的選型有問題,造成通流能力不足,因此臨時增加此調節閥的手動副線,通過調節手動旁路的開度,高壓液氨泵可以正常運行。試車完成后,聯系閥門廠家將調節閥拆除并解體,發現回流調節閥的降噪孔內發生嚴重的堵塞,主要為管道打磨時產生的碎屑和焊渣,清理之后,關閉手動副線試車,泵可以平穩運行。

原因分析:由于氨管線上管件、閥門主要采用焊接結構,無法有效吹掃,施工過程管理不嚴,造成部分鐵屑和焊渣留存于管道中。試車時,管道內的液氨快速流動,將雜物帶至閥門處,造成閥門堵塞。

3 高壓甲銨泵開車情況

3.1 試車方案

在水聯動試車過程中,由于水的密度小于介質密度,泵出口壓力偏低。為保證水聯動模擬正常運行工況下的壓力,中壓系統采用氮氣充壓。

3.2 開車中的問題

在試車過程中,發現高壓甲銨泵密封輔助系統PLAN54水箱內出現很多雜質。核查發現PLAN54水箱補液的補液管,材質為碳鋼,補液管道焊接后并未充分吹掃,在水箱補水時,鐵銹及焊渣進入了水箱。因此清理了水箱及過濾器,把補液管材質更換為不銹鋼,并對管路充分吹掃后,重新注入干凈脫鹽水。

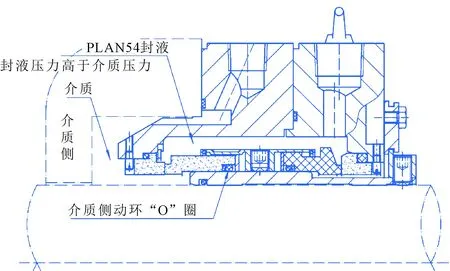

啟動PLAN54系統發現水箱液位快速下降,確定為機械密封泄漏。拆下集裝機械密封,發現機械密封介質側動環“O”圈被反推出(見圖1)。

圖1 介質側動環“O”圈

機械密封正常工作時,PLAN54系統中的封液壓力高于介質壓力,“O”形圈被緊緊地壓在動環上。而現在出現介質側“O”形圈被反向推出,說明介質側密封曾出現過反壓。經排查發現,在清理PLAN54水箱時,密封卸掉了壓力,而高壓甲銨泵內并未泄壓,從而使介質側密封出現反壓,導致“O”形圈被反向推出,密封失效。更換備用密封后,試車、開車均一次成功。至今已運行6個月,高壓甲銨泵及機械密封均運行良好。

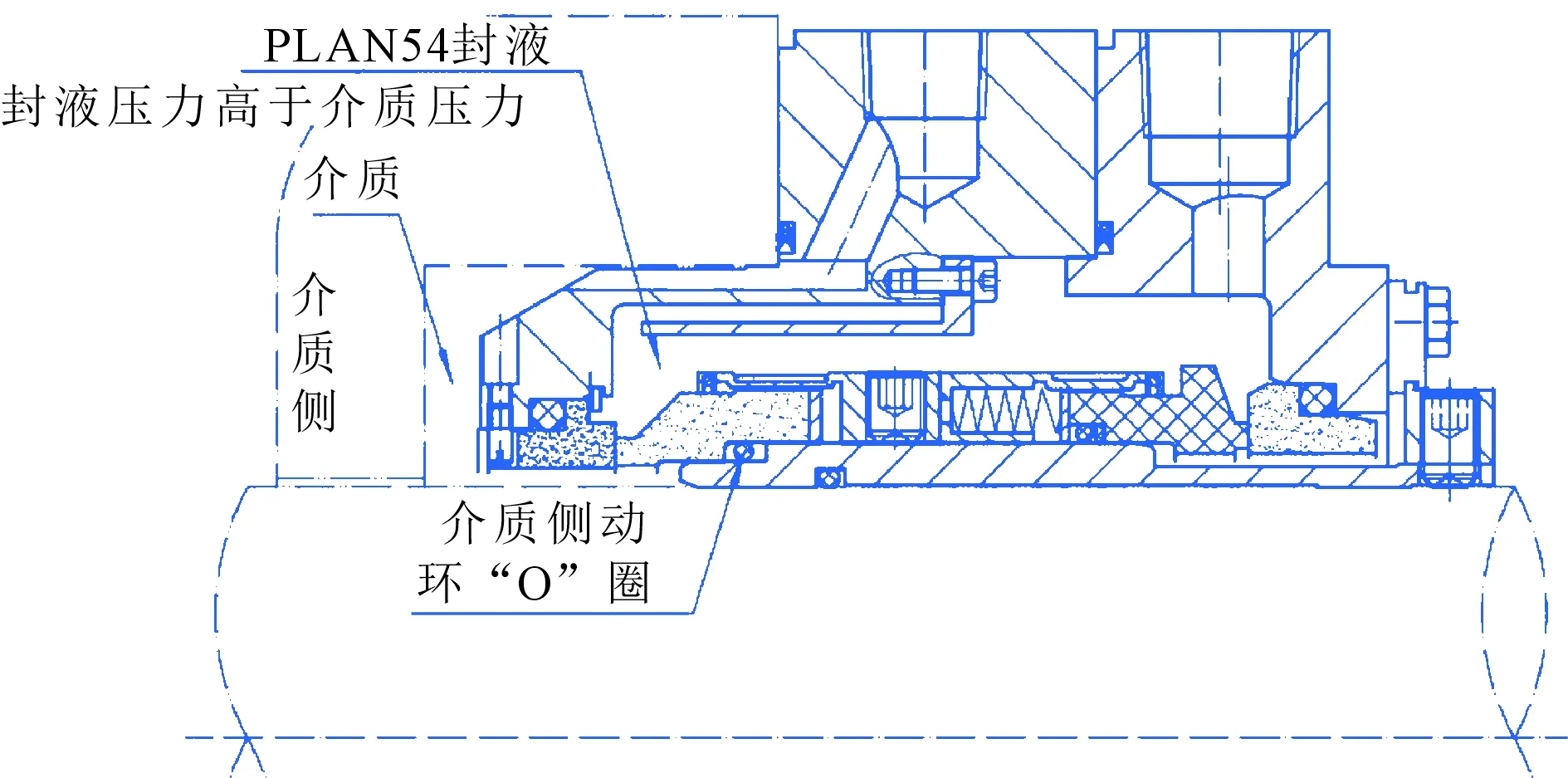

考慮到高壓甲銨泵在特殊情況下會出現泵內壓力高于PLAN54壓力,與四川日機密封廠家技術工程師進一步交流后,密封廠家提出可對該泵密封進行特殊設計,即介質側設計為雙向平衡型密封,可承受正反壓(見圖2)。

圖2 雙向平衡型密封

當PLAN54封液壓力高于介質壓力時,介質側動環“O”形圈軸向受力合力向左,被介質側動環臺階擋住,“O”形圈不會被推出。當PLAN54封液壓力低于介質壓力,介質側動環“O”形圈軸向受力合力向右,被軸套臺階擋住,“O”形圈不會被推出。此為密封廠特殊設計的雙向平衡型結構密封,從而達到密封能承受正反壓而不失效。現已將備泵換上該結構密封,使用運行良好。主要運行參數見表3。

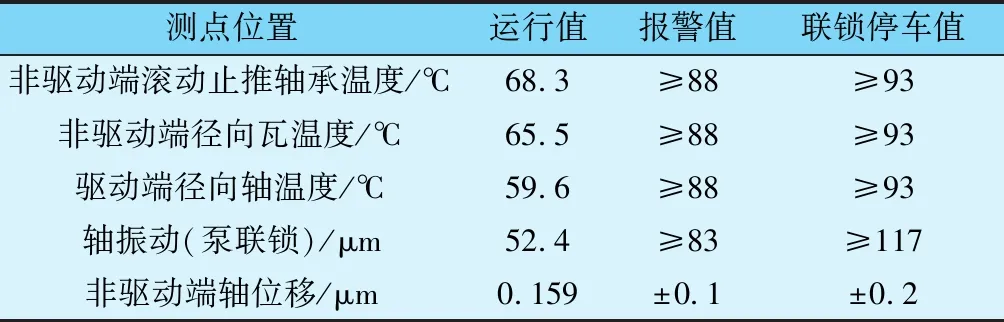

表3 主要運行參數

4 開車后的運行維護

4.1 測點問題

高壓液氨泵、高壓甲銨泵開車運行后,均出現了泵體振動或位移超過報警值的情況。經過設備專業人員在線檢測波動工況,設備實際運行數據并沒有明顯變化。分析原因為設備露天布置,周邊環境影響檢測信號,造成誤指示。

為保持設備在較為穩定的工況下運行,在設備上方建設彩鋼敞篷,改為半封閉布置,設備衛生明顯改善,同時通過對測點安裝進行加固,之后再沒有出現測點異常波動工況。

4.2 備用泵維護

由于高壓液氨泵和高壓甲銨泵對尿素系統穩定運行至關重要,保持備用泵在隨時可投用狀態非常關鍵。為此,高壓液氨泵實行熱備狀態,正常生產期間,備用泵機械密封沖洗系統和油系統全部投用,泵進口保持打開狀態,每天保證盤車3次。高壓甲銨泵進口閥關閉,泵殼內充滿冷凝液,殼體夾套蒸汽保持常開,PLAN54密封液一直投用,PLAN32密封液關閉,管線配有電伴熱,保持隨時可投用狀態。

4.3 機械密封維護

高壓液氨泵機械密封需保持PLAN54系統常開狀態,每日3次盤車,觀測PLAN54系統水箱液位是否變化,同時注意PLAN54系統封液壓力高于液氨泵平衡管壓力0.3~0.5 MPa。冬季需對封液采取防凍措施。

PLAN54系統常開,每日3次盤車,觀測PLAN54系統水箱液位是否變化。同時一定注意PLAN54系統封液壓力高于液氨泵平衡管壓力0.3~0.5 MPa。冬季需對封液采取防凍措施。

5 結語

在本項目中,高壓液氨泵和高壓甲銨泵的開車過程比較順利,雖然出現了一些問題,但經過主機廠、機械密封廠及電機廠專業人員的良好服務,問題都得到了快速和圓滿的解決。

在過去的多年里,離心式高壓液氨泵和高壓甲銨泵基本為進口壟斷,此次的主機、機械密封、電機均為獨立自主的設計與制造,并在華魯恒升百萬噸尿素裝置上平穩的運行,充分證明了國產大型離心式氨泵、甲銨泵技術已經成熟可靠,可以完全替代進口產品。

大型離心式高壓液氨泵和高壓甲銨泵的國產化,為尿素裝置的大型化和自動化奠定了基礎,也為其他大型裝備的國產化提供了一個很好的典范。