煤化工酚氨回收器0Cr18Ni9不銹鋼換熱管斷裂原因分析及對策

(大唐國際化工技術研究院有限公司,北京 100062)

換熱器作為一種換熱設備,廣泛應用于現(xiàn)代石油、化工、冶金、電力、煤化工等行業(yè)。當換熱器服役環(huán)境帶有腐蝕性時,一般選用奧氏體不銹鋼作為換熱管材質。由于換熱器運行在一定壓力和溫度下,壓力、溫度差和腐蝕性介質三個因素交叉共同作用到奧氏體不銹鋼換熱器上,引發(fā)了許多腐蝕開裂的案例[1-3]。近些年隨著人們對環(huán)境保護意識日益高漲,社會對于清潔能源需求越來越旺盛,催生了新型煤化工企業(yè)的高速發(fā)展。研究煤化工企業(yè)換熱器管的腐蝕失效,對于煤化工設備設計和企業(yè)安全穩(wěn)定平穩(wěn)運行至關重要。本文針對某企業(yè)煤化工項目W003換熱器出現(xiàn)的換熱管斷裂現(xiàn)象,對斷裂后的多根換熱管進行了元素成分分析、力學性能測試、顯微硬度測試、金相組織分析(晶粒度評級)、腐蝕產(chǎn)物SEM觀察、腐蝕產(chǎn)物成分分析、腐蝕產(chǎn)物物相鑒定,綜合分析了不銹鋼換熱器工作環(huán)境對其耐蝕性能的影響,提出了W003換熱器不銹鋼換熱管腐蝕開裂的原因,并給出了防腐蝕建議。

1 換熱器服役工況條件

換熱器位于魯奇氣化酚氨回收2段脫氨塔底,肉眼就能觀察到發(fā)生了嚴重的腐蝕開裂、斷裂損壞的現(xiàn)象。樣品取自W003換熱器入口,換熱器管程介質是脫氨后的廢水,壓力為0.8 MPa,入口溫度為120~130 ℃,出口溫度小于60 ℃,殼程介質是循環(huán)水,壓力為0.4 MPa,入口溫度小于28 ℃,出口溫度小于40 ℃。循環(huán)水中Cl-含量為1 500~1 800 mg/L,pH值為7.0~8.7。運行一年多,W003換熱器4 500多根換熱管中558根出現(xiàn)開裂、斷裂損壞現(xiàn)象,損壞位置位于換熱器入口折流板附近,其他位置未見損壞。管束材質為304不銹鋼(0Cr18Ni9)。

2 元素成分分析

利用掃描電子顯微鏡能譜測定了0Cr18Ni9換熱管中的主要元素含量,結果見表1。

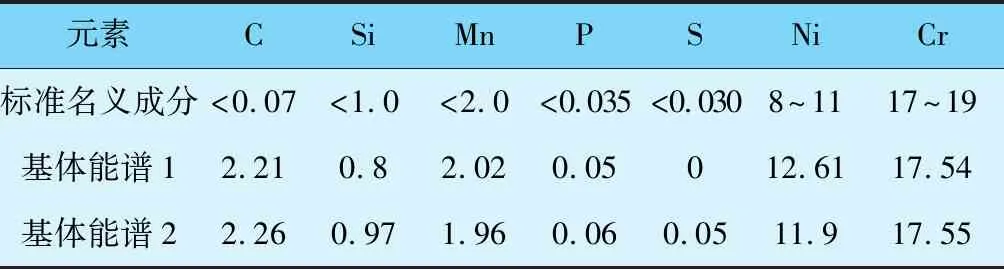

表1 0Cr18Ni9換熱管元素成分能譜分析結果

注:能譜分析中,輕元素C測量不準確,數(shù)值僅供參考。

從表中測試數(shù)據(jù)來看,主要合金元素Ni、Cr、Si、Mn含量基本滿足GB 13296—2007《鍋爐、熱交換器用不銹鋼無縫鋼管》中對合金成分的含量要求。

3 換熱器管力學性能

選擇2#、4#、6#換熱管截取力學性能測試樣品,樣品尺寸及測試方法按照GB/T 228.1—2010《金屬材料拉伸試驗第1部分:室溫試驗方法》及GB/T 2651—2008《焊接接頭拉伸試驗方法》進行。測試結果見表2。

表2 0Cr18Ni9換熱管拉伸力學性能測試結果

注:試樣批號:150513;溫度:20 ℃。

按照GB 13296—2007要求,0Cr18Ni9不銹鋼管抗拉強度Rm≥520 MPa,Rp0.2≥205 MPa,斷后伸長率A≥35%,而很明顯使用過后的2#、4#樣品力學性能和延伸率已經(jīng)降低了很多。

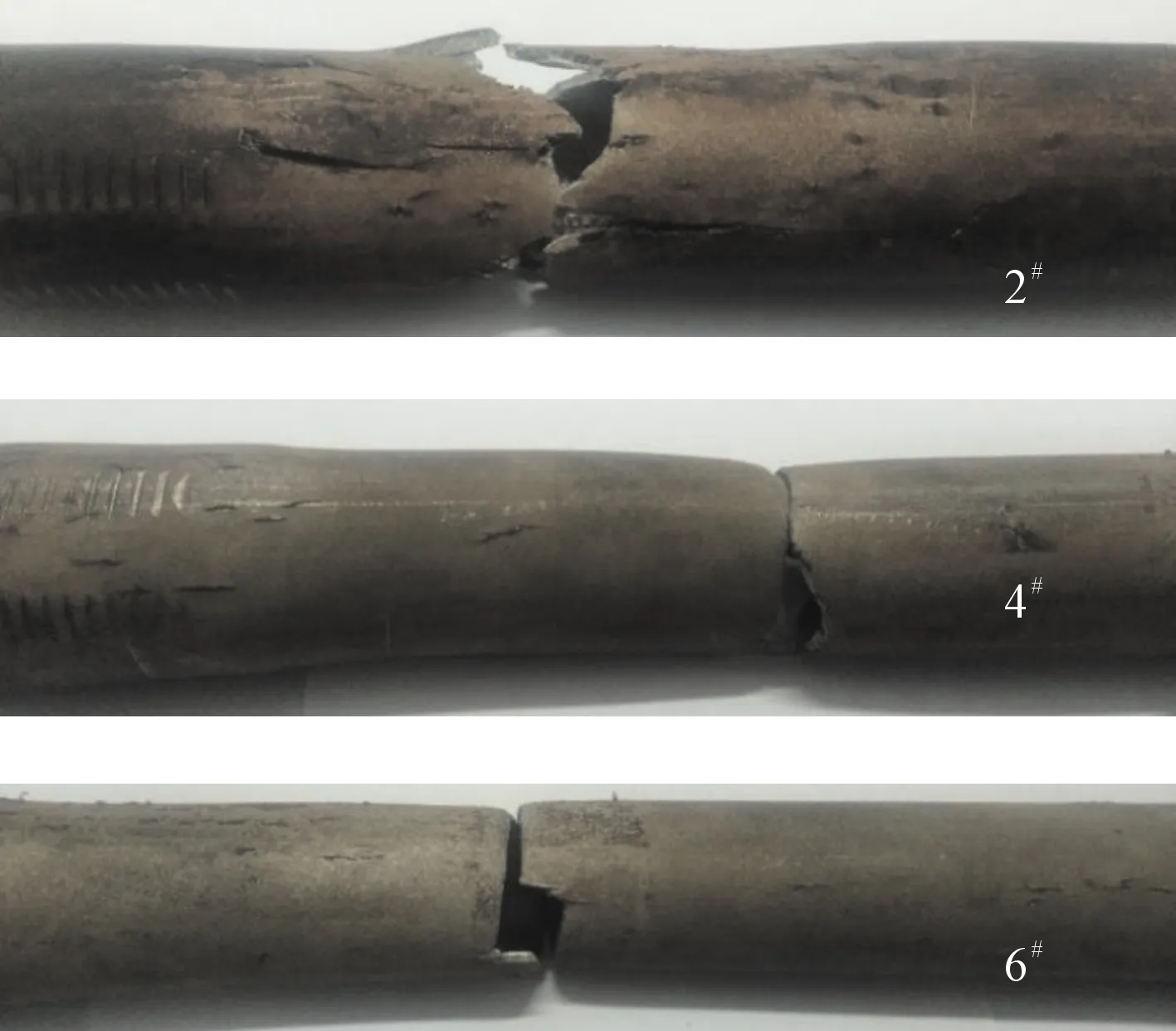

在未測試力學性能之前,換熱管外觀上看不出有任何裂紋存在,而拉伸后裂紋顯現(xiàn)。拉伸后樣品表面新出現(xiàn)了許多縱向(長、少)、橫向(小,多)宏觀裂紋(見圖1)。有的縱向裂紋尺寸很長,而且深度上基本上貫穿整個2 mm壁厚。從力學性能測試樣品取樣位置距離換熱管斷口的長度來講,離得最近的是2#樣品(100 mm),拉伸后出現(xiàn)的裂紋最大也最多,縱向裂紋深度可達2/3壁厚,橫向裂紋數(shù)量眾多;6#力學樣品距離斷口最遠,拉伸后表面出現(xiàn)的橫縱向裂紋數(shù)量最少,深度也較淺,從圖1中很明顯能夠看出。

圖1 換熱管拉伸后斷口及表面縱橫裂紋宏觀照片

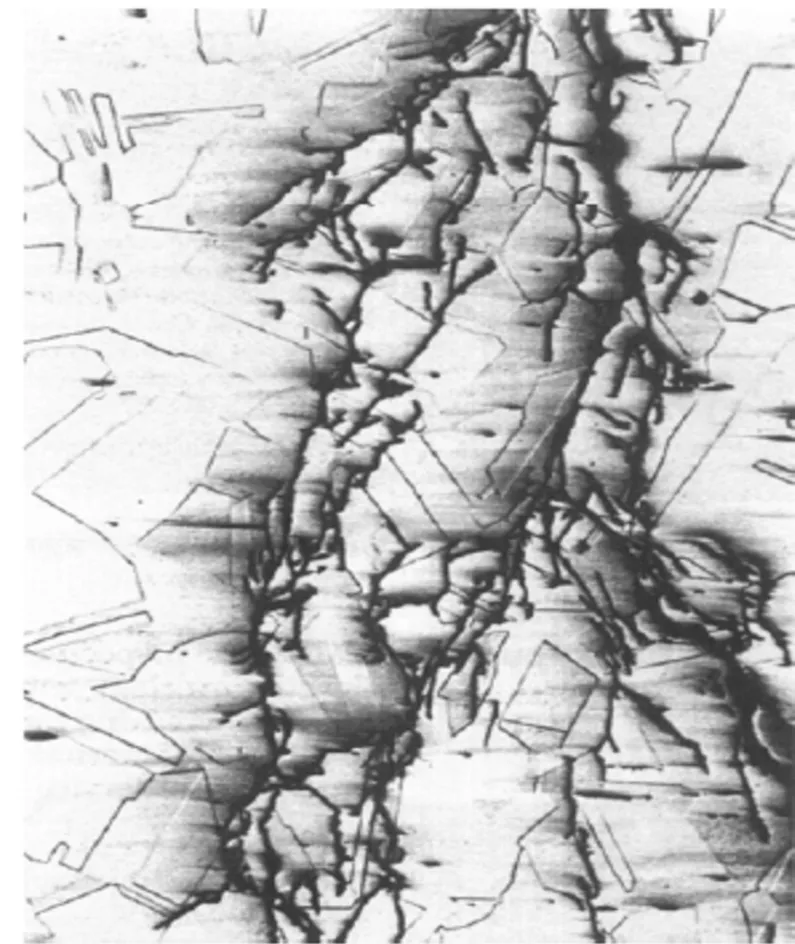

4 金相組織(OM)觀察

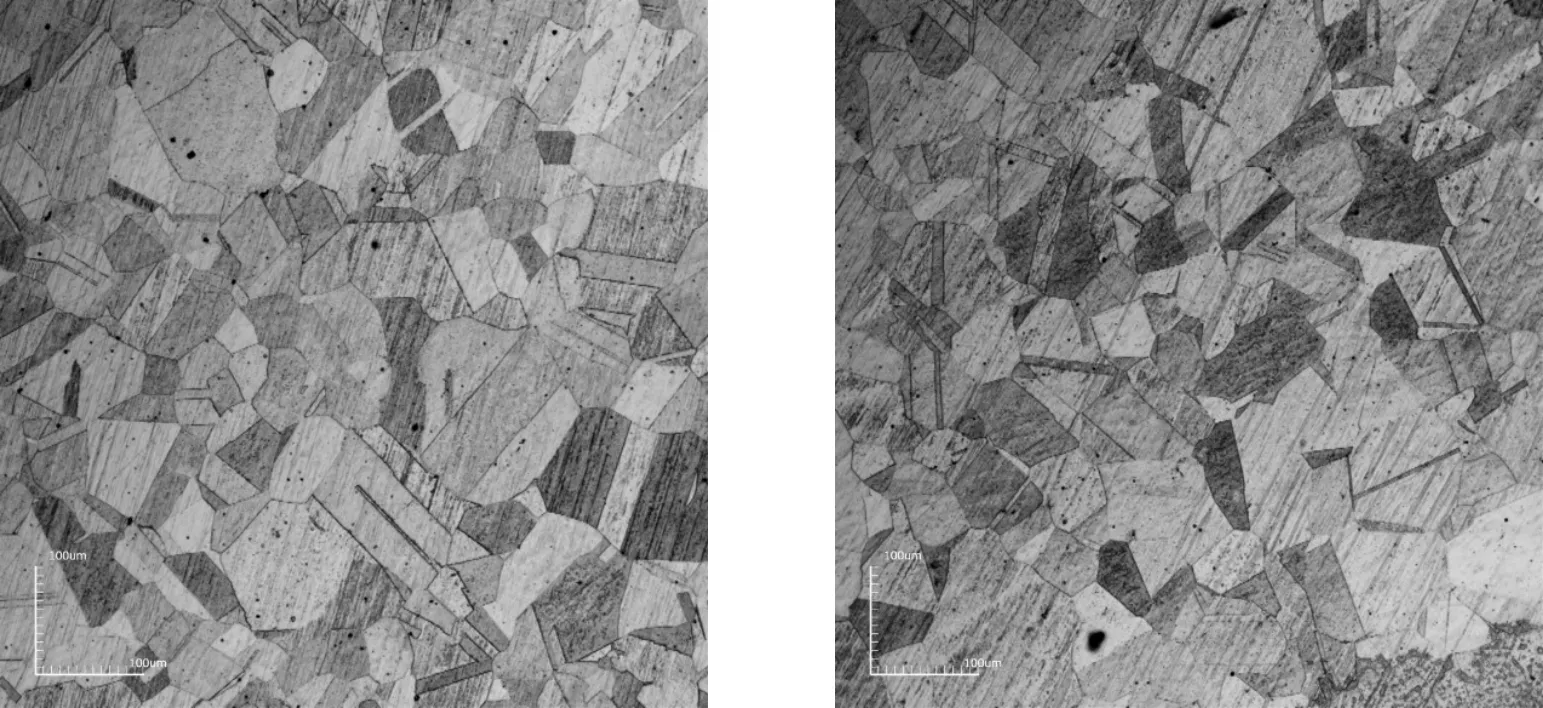

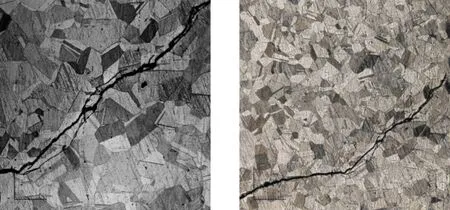

換熱管0Cr18Ni9合金基體(左)及斷口處金相組織(右)見圖2,從圖2中可以看出,0Cr18Ni9不銹鋼管基體和斷口處的金相組織并無差異,都是由奧氏體相組成。根據(jù)GB/T 6394制備金相樣品并進行晶粒度評定,0Cr18Ni9不銹鋼管基體和斷口處的晶粒度評級分別為4~6級和5~7級,符合GB 13296—2013中要求的晶粒度在4~7級標準。

圖2 換熱管0Cr18Ni9合金基體(左)及斷口處金相組織(右)

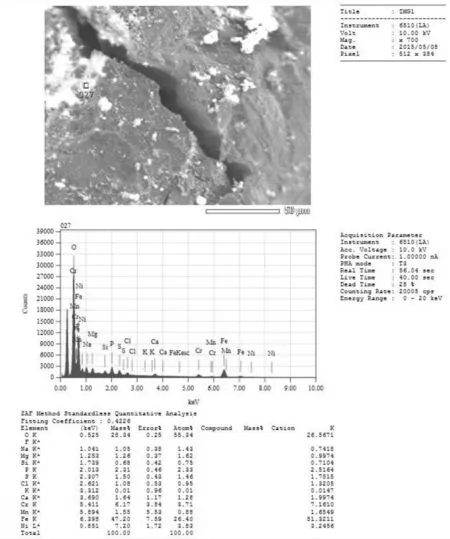

5 掃描電子顯微鏡(SEM)觀察及腐蝕產(chǎn)物成分分析(EDS)

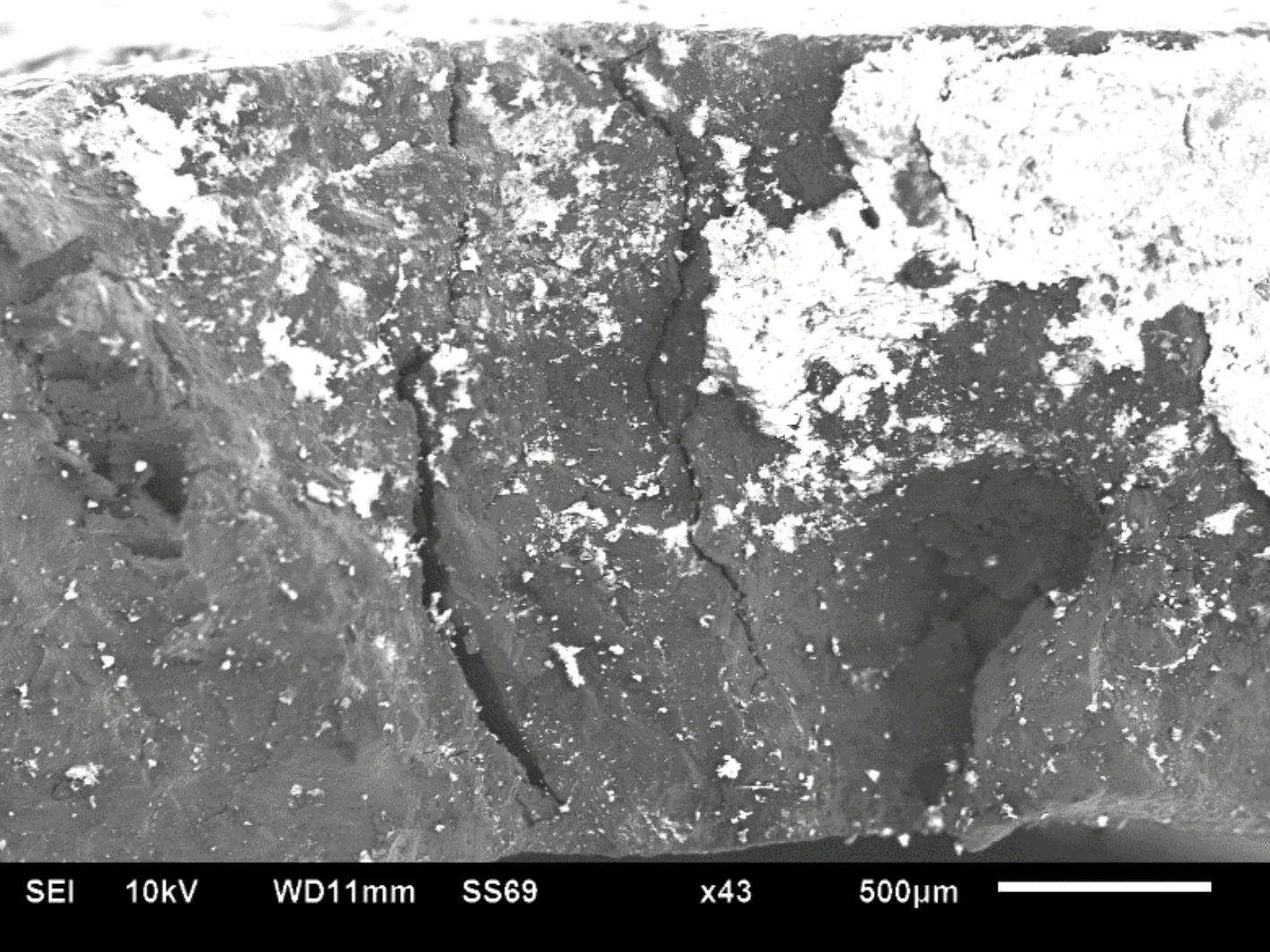

采用電子顯微鏡對W003換熱器不銹鋼換熱管1#樣品斷口形貌進行了觀察,換熱管0Cr18Ni9合金1#樣品斷口SEM形貌見圖3,從圖3可以看到快要橫貫換熱管壁厚的宏觀裂紋,裂紋走勢是由外向內進行擴展,基本上要貫穿整個管壁,但還有少量部位沒有貫穿完全,這點在兩條裂紋擴展上都有充分的展示。這就說明,換熱器管束的裂紋是從外壁萌生,沿著周向或45°方向進行擴展,同時垂直于主應力方向沿著換熱管壁方向向內擴展,直至貫穿整個管壁造成換熱管斷裂。

圖3 換熱管0Cr18Ni9合金1#樣品斷口SEM形貌

對裂紋附近的元素成分進行了能譜分析(見圖4),從檢測到的成分來看,來自合金的主要成分為Fe、Ni、Cr、Mn,來自腐蝕環(huán)境的非金屬元素為O、P、S、Cl以及金屬元素Na、Mg、Ca等。對裂紋前沿區(qū)域的元素成分能譜分析結果發(fā)現(xiàn),來自合金的主要成分為Fe、Cr、Ni,來自腐蝕環(huán)境的非金屬元素為O、S、Cl。與前面的裂紋附近元素成分相比少了Mn、P、Na、Mg、Ca元素,而且合金元素Cr的含量大大增加,說明裂紋前沿發(fā)生了選擇性腐蝕,形成了富Cr的腐蝕產(chǎn)物。

圖4 換熱管0Cr18Ni9合金1#樣品裂紋形貌及裂紋附近元素成分分析

6 腐蝕產(chǎn)物(XRD)物相鑒定

采用X射線衍射分析法對換熱管外壁腐蝕產(chǎn)物進行了物相鑒定,換熱管0Cr18Ni9合金表面腐蝕產(chǎn)物XRD物相鑒定結果見圖5,從圖5可發(fā)現(xiàn)腐蝕產(chǎn)物主要由Fe2Cr2O4尖晶石相、Fe4(PO4)4(OH)3·2H2O水合銹蝕產(chǎn)物、SiO2與CaCO3雜質以及有害的FeCl2相組成。

圖5 換熱管0Cr18Ni9合金表面腐蝕產(chǎn)物XRD物相鑒定結果

7 換熱管開裂原因分析

W003換熱器0Cr18Ni9換熱管損壞后的宏觀照片見圖6。從宏觀形貌上看,裂紋沿著周向與45°方向擴展,斷口周向環(huán)形斷裂,斷口形態(tài)是脆性斷裂,斷口周邊出現(xiàn)深色腐蝕產(chǎn)物層,伴隨有腐蝕產(chǎn)物坑(點蝕)現(xiàn)象。

圖6 W003換熱器0Cr18Ni9換熱管斷裂處宏觀照片

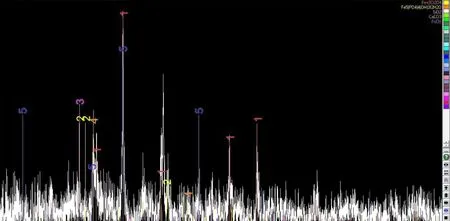

國內外發(fā)生過很多起不銹鋼換熱器腐蝕開裂的案例。如ASM-1992手冊中記錄了一起304L不銹鋼換熱器發(fā)生穿晶型應力腐蝕開裂的案例[4]:進口水溫為280 ℃,出口溫度為40 ℃,冷卻介質水pH值為7,氯離子含量為15 mg/L。不銹鋼換熱器在運行半年左右,部分管束發(fā)生開裂泄漏,經(jīng)宏觀檢測,發(fā)現(xiàn)開裂部位發(fā)生在入口與第一擋板間,此處管壁溫度為最高的進口溫度280 ℃。裂紋形貌見圖7。筆者認為304L不銹鋼發(fā)生應力腐蝕開裂的3個條件:氯離子、拉應力、溫度。據(jù)文獻[5]研究發(fā)現(xiàn),304L、316L不銹鋼在含氯的水溶液中溫度超過60 ℃后容易發(fā)生應力腐蝕開裂現(xiàn)象。

圖7 氯離子引發(fā)304L不銹鋼發(fā)生穿晶型應力腐蝕開裂

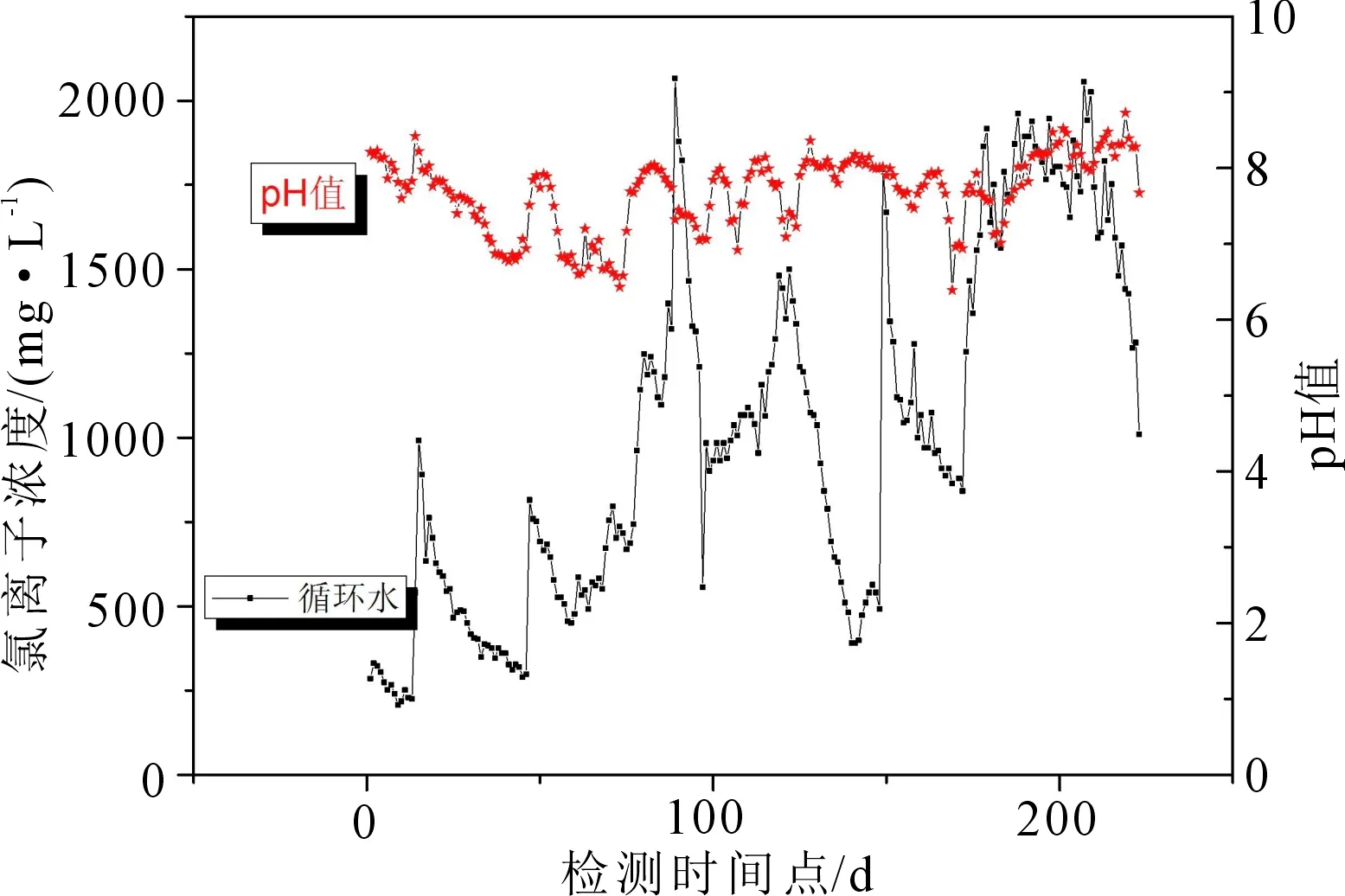

根據(jù)循環(huán)水水質檢測報告結果,發(fā)現(xiàn)0Cr18Ni9換熱管使用工況下的氯離子含量非常高,含量最高可達2 066 mg/L,說明水質本身具備很強的引發(fā)點蝕、縫隙腐蝕的趨勢,導致了奧氏體不銹鋼0Cr18Ni9合金發(fā)生應力腐蝕開裂、斷裂損壞的嚴重后果。循環(huán)水氯離子含量變化曲線見圖8。循環(huán)水pH值偏堿性,隨著換熱器不斷運行,氯離子含量整體不斷上升,大大增加了奧氏體不銹鋼0Cr18Ni9合金發(fā)生應力腐蝕開裂的趨勢。

圖8 第一循環(huán)水濁循環(huán)水運行水質pH值與氯離子含量

分析裂紋擴展前沿微觀組織形貌(見圖9),從裂紋擴展方向看出,0Cr18Ni9合金換熱管裂紋擴展路徑穿過奧氏體不銹鋼晶粒內部進行,屬于穿晶型應力腐蝕開裂(IG-SCC),與前面ASM-1992手冊中所述的304L不銹鋼換熱器發(fā)生的腐蝕情況相同。

圖9 換熱管0Cr18Ni9合金樣品裂紋SEM形貌

應力腐蝕斷裂的發(fā)生和發(fā)展過程大約可以分為3個階段:①易鈍化金屬表面生成鈍化膜或保護膜;②鈍化膜局部破裂,溶液促使這個位置產(chǎn)生點蝕;③點蝕孔內外產(chǎn)生自催化反應造成腐蝕加速,在拉應力作用下,垂直于主應力方向深入金屬內部,最終導致應力腐蝕開裂現(xiàn)象發(fā)生。

發(fā)生應力腐蝕開裂需要具備3個必要條件:①金屬材料本身具有發(fā)生點蝕、應力腐蝕開裂的趨勢。如典型的304不銹鋼,本身在合金表面存在鈍化膜,當鈍化膜產(chǎn)生破損時,易產(chǎn)生點蝕導致SCC現(xiàn)象發(fā)生;②環(huán)境中存在敏感離子。如氯離子、硫化氫水溶液等均能引發(fā)SCC現(xiàn)象;③必須存在拉應力。如服役時受到的拉力,制造過程中由于焊接、冷加工產(chǎn)生的殘余應力等。當這3個條件同時具備時,引發(fā)SCC的趨勢已經(jīng)不可避免。0Cr18Ni9合金換熱管是奧氏體不銹鋼,循環(huán)水中的氯離子含量高達2 066 mg/L,換熱管在制造、使用過程中會受到拉應力作用,具備了這3個條件。因此,0Cr18Ni9合金換熱管具有很強的產(chǎn)生SCC的趨勢。

除了上述3個必備條件外,還有兩個因素也值得注意。

(1)溫度梯度。換熱器主要功能是換熱,進出口必然存在高低溫差,本項目中換熱器工作在(130~60 ℃)/(28~40 ℃)下,會產(chǎn)生溫差,腐蝕電池,高溫段金屬管電位低,形成陽極,低溫段金屬管電位高,形成陰極,同時由于循環(huán)水水質臟導致?lián)Q熱器殼程折流板流體停止區(qū)(死區(qū))發(fā)生部分結垢,與循環(huán)水接觸的換熱管金屬表面溫度高,加速了循環(huán)水入口段的換熱管腐蝕,所以0Cr18Ni9合金換熱管腐蝕斷裂部位集中在循環(huán)水入口處;應力腐蝕斷裂一般發(fā)生在50~300 ℃的水溶液,處于50~200 ℃時發(fā)生SCC的概率最大。本項目換熱器管束處于發(fā)生應力腐蝕斷裂的敏感溫度范圍內。

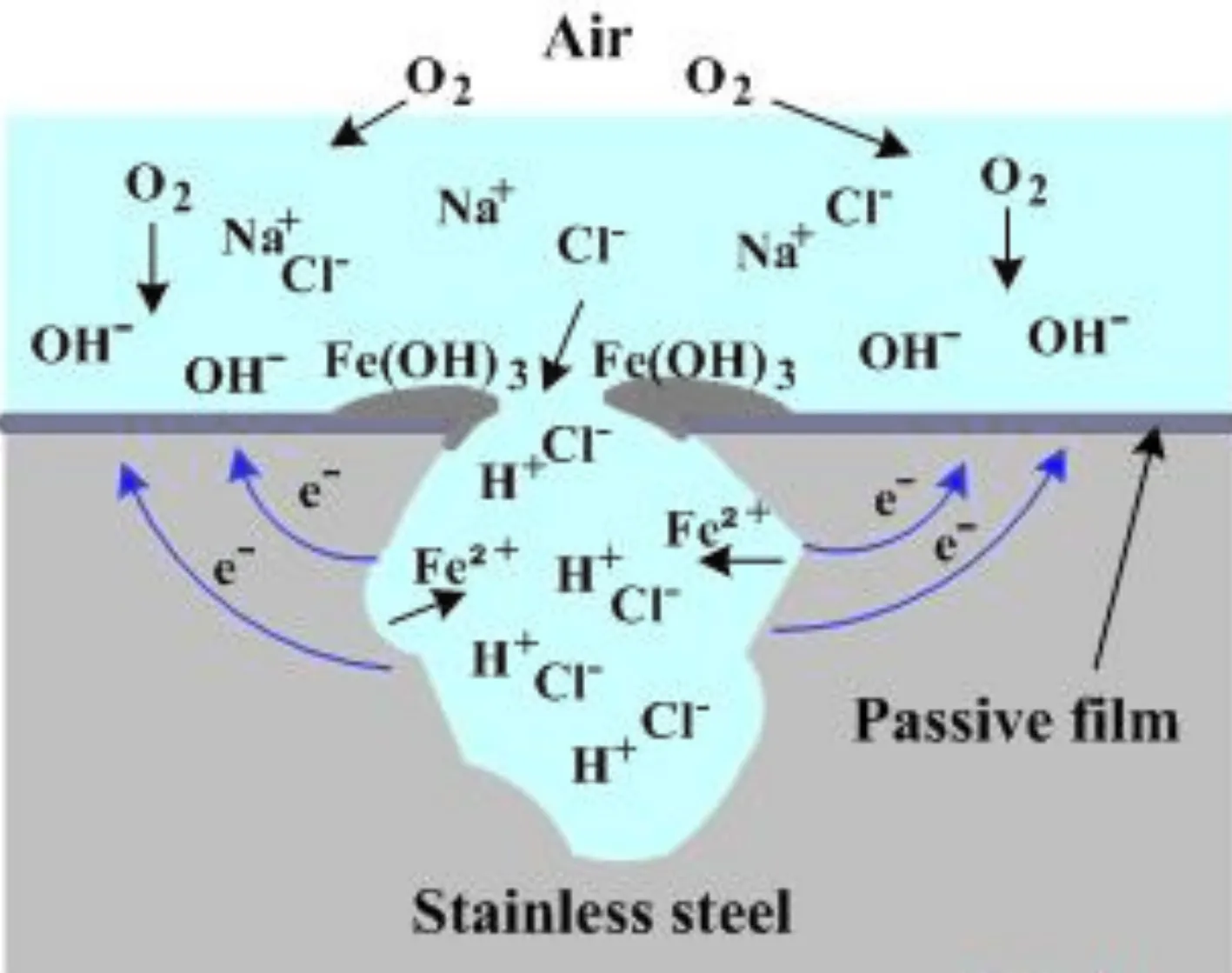

(2)氯離子濃度。造成孔蝕的主要原因是循環(huán)水中的氯離子濃度太高,隨著循環(huán)水中氯離子濃度增加,孔蝕電位下降,孔蝕也越容易發(fā)生。氯離子是不銹鋼的大敵,當溶液中的氯離子含量較高時,溶液的腐蝕性顯著增強。由于氯離子半徑小,能夠優(yōu)先吸附在不銹鋼鈍化膜上,通過排擠掉原先鈍化膜中氧原子的方式破壞鈍化膜中陰陽離子結合,并與鈍化膜中的陽離子結合成可溶性氯化物。由于循環(huán)水中氯離子含量過高,0Cr18Ni9合金換熱管在開放式蝕坑內不能及時重新鈍化,氯離子仍然繼續(xù)進行反應。蝕坑慢慢會發(fā)展為蝕孔,這時孔內金屬處于活化態(tài),電位較負;蝕孔外的金屬處于鈍化態(tài),電位較正,于是蝕孔內外形成了小陽極大陰極的腐蝕電池,點蝕過程示意見圖10。

蝕孔內主要發(fā)生的陽極溶解反應如下:

Fe→Fe2++2e;

Ni→Ni2++2e;

Cr→Cr3++3e。

蝕孔外部主要陰極反應:

1/2O2+H2O→2OH-

圖10 點蝕過程示意

隨著陰陽極反應進行,蝕孔內金屬不斷溶解,金屬離子濃度增加,氯離子便遷入以維持電中性,這樣蝕孔內形成金屬離子氯化物的濃溶液,蝕孔內酸度上升,pH值下降至1.3以下,腐蝕過程加速,這也就是所說的自催化酸化過程,越容易鈍化的金屬,對孔蝕敏感度就越高。蝕孔沿著與主應力垂直的方向發(fā)展,成為裂紋源。裂紋形成后,裂紋尖端起到了“升高器”的作用,使應力產(chǎn)生集中;酸度增加產(chǎn)生氫,引起局部脆化,產(chǎn)生脆性斷裂;新生成的裂紋尖端又進入酸性溶液,裂紋在腐蝕和脆性斷裂的反復作用下迅速發(fā)展。因此,活性陰離子氯離子是孔蝕的激發(fā)劑,也是引發(fā)SCC的根源。

8 脫氨塔底換熱器管束腐蝕防護建議

(1)降低循環(huán)冷卻水中Cl-濃度。直接使用不含Cl-的循環(huán)水,或者通過離子交換或者電吸附的方式盡可能把循環(huán)水中的Cl-濃度降到最低再使用,根據(jù)國標GB 150.4—2011《壓力容器第4部分:制造、檢驗和驗收》,嚴格控制Cl-含量小于25 mg/L。

(2)更換換熱管材質。使用耐Cl-SCC的雙相不銹鋼、SMO254合金或鈦材換熱管代替現(xiàn)有的0Cr18Ni9不銹鋼,建議采用奧氏體鐵素體組織的2205雙相不銹鋼。

(3)加強循環(huán)冷卻水水質管理,防止結垢。控制換熱器的循環(huán)水流速。在運行過程中應增加循環(huán)水流速,避免流動過緩現(xiàn)象出現(xiàn),在換熱器設計時應該進行流速優(yōu)化設計。控制流速時要注意換熱器共振現(xiàn)象,注意降低換熱器共振幅度,避免出現(xiàn)不銹鋼換熱管腐蝕疲勞現(xiàn)象發(fā)生。停車檢修期間,循環(huán)水也應在一定流速下進行循環(huán),避免出現(xiàn)Cl-聚集引起的點蝕現(xiàn)象發(fā)生。