基于TCK的裝船機鋼絲繩損傷定量檢測及分析

李 巖

(秦皇島港股份有限公司第二港務分公司,河北秦皇島 066000)

0 引言

鋼絲繩廣泛應用于港口裝卸裝置、提升裝置、牽引裝置以及礦用卷揚裝置等重型工業(yè)設備中[1-3]。由于大部分鋼絲繩循環(huán)作業(yè)工作環(huán)境較為惡劣,鋼絲繩內部結構容易發(fā)生損傷且不可修復,一旦出現(xiàn)斷裂就會造成重大安全事故[4-7]。以往更換鋼絲繩多采用比較保守的定期更換的方法,當鋼絲繩到人為規(guī)定的使用年限時,不論其損傷與否,一律更換[8]。這種定期更換的方法,既難免會把可以繼續(xù)使用的鋼絲繩提前更換下來,造成不必要的浪費,又不能保證在規(guī)定使用年限內的鋼絲繩的安全運轉,給安全管理帶來較大困難[9]。因此,需要對鋼絲繩的斷裂情況進行實時在線檢測。

檢查鋼絲繩的傳統(tǒng)方法有用眼睛觀察、手擼卡尺量測等[10],這些檢測方法必然受到檢測人員自身素質和工作環(huán)境等因素的影響,檢測結果的可信度差[11]。此外,人工檢測無法檢測鋼絲繩內部損傷,無法對鋼絲繩進行有效檢測,而且每次檢測和更換鋼絲繩都占用大量的生產(chǎn)時間,對于港口裝船機的作業(yè)來說是一種重大經(jīng)濟損失。傳統(tǒng)檢測方法主要存在的問題是不安全、不經(jīng)濟、效率低、不科學、危害大。

針對上述對鋼絲繩使用損傷情況及壽命判斷的不足,引入TCK(洛陽逖悉開鋼絲繩檢測技術有限公司)弱磁探傷檢測儀。TCK鋼絲繩損傷定量檢測系統(tǒng)的出現(xiàn),彌補了以上不足,實現(xiàn)了用科學儀器取代人工檢測鋼絲繩的目標。

1 TCK檢測技術特點及損傷判定

1.1 TCK檢測技術的優(yōu)點

(1)靈敏度。最高達0.01 Gs,可根據(jù)具體鋼絲繩的實際使用要求調整,電腦自動標定。

(2)定性準確率100%,定量準確率>95%,檢查重復率>95%。

(3)識別范圍廣。鋼絲繩內外部斷絲、銹蝕、磨損、疲勞各種腐蝕,塑性變形和金屬組織變異。

(4)處理技術先進,多層面,輸出信息直觀豐富,數(shù)據(jù)管理方便,利用最先進數(shù)字化處理軟件,配以專用電腦,完全智能化,能實現(xiàn)人機對話。

1.2 鋼絲繩監(jiān)測判定標準

建立鋼絲繩安全使用管理數(shù)據(jù)庫。根據(jù)鋼絲繩型號、制造商等信息對鋼絲繩的內部和外部的磨損、銹蝕、斷絲、壓饋和疲勞程度等因素以及TCK公司通過多年的試驗及其產(chǎn)品在各個礦山、港口的使用情況,推薦使用鋼絲繩的判定上限設為10%。判定標準如下:

(1)最大損傷量值<判定上限30%的,屬輕度損傷;檢測結論:繼續(xù)使用。

(2)最大損傷量值在判定上限30%到60%的,屬中度損傷;檢測結論:加強保養(yǎng)。

(3)最大損傷量值在判定上限60%到80%的,屬較重損傷;檢測結論:加強監(jiān)測。

(4)最大損傷量值在判定上限80%至100%的,屬嚴重損傷;檢測結論:近期更換。

(5)最大損傷量值達到或超過判定上限的,屬超限損傷;檢測結論:停止使用。

2 TCK鋼絲繩損傷定量檢測情況分析系統(tǒng)

2.1 檢測前數(shù)據(jù)參數(shù)準備

圖1 TCK鋼絲繩損傷定量檢測系統(tǒng)軟件流程

TCK鋼絲繩損傷定量檢測流程如圖1所示,首先進行開機系統(tǒng)自檢,主菜單中可查閱檢測概況,可統(tǒng)計先前檢測情況,而且還可以通過曲線和表格形式輸出。

以秦皇島港煤二期裝船機俯仰機構鋼絲繩繞組為例,進行抽樣檢測,分別選取大臂左右兩側的高速繩端(即俯仰驅動卷筒端到大機頂纏繞端)與低速端(即大機上定點纏繞端與大臂頭部繞組端速度最低的繩)進行了4次檢測。

在開始檢測前,需要確定待檢鋼絲繩的代號、鋼絲繩的捻距、指定損壞上限、檢測日期以及確定標定基準等參數(shù)。檢測前基本參數(shù)如下:鋼絲繩代號06×25-038,鋼絲繩直徑38 mm,鋼絲繩捻距22 cm,鋼絲繩安裝時間為2011年1月,弱磁加載日期為2016年6月15日,檢測日期2016年6月15日,檢測基準待標定,判定上限為10%。

標定基準是完成正確檢測的前提,每次檢測都需要提前進行標定,標定應選在被測鋼絲繩相對完好的部位進行,對于樣板鋼絲繩應在距離端部(1.0~1.5)m以外的有效段進行,在線實測時應避開弱磁加載起點和終點,距離≥1.5 m。

對各段鋼絲繩的基準進行標定,通過取平均值得各段的基準數(shù)據(jù),大臂左端高速繩、大臂左端低速繩、大臂右端高速繩和大臂右端低速繩分別為300,338,280和308。

2.2 采用TCK分析系統(tǒng)的損傷定量分析過程

分別對各個鋼絲繩段進行檢測后,采集到的結果進行保存,并將TCK檢測儀與上位機相連,檢測結果輸入TCK鋼絲繩損傷定量檢測分析系統(tǒng)中,可得各項分析統(tǒng)計表,包括損傷分級統(tǒng)計表、損傷類型分析表、損傷序列表以及最終使用情況參考定量。從TCK檢測系統(tǒng)中截取的損傷序列表如圖2所示。

圖2 TCK鋼絲繩損傷序列表樣式

3 TCK探傷檢測在秦皇島港煤二期裝船機上的應用

首先基于上述2.1節(jié)檢測前的數(shù)據(jù)采集工作后,選擇大臂做俯仰運動過程中各待檢段鋼絲繩收放的最大量作為檢測長度,把4段檢測后采集到的結果進行保存,并將TCK檢測儀與上位機相連,檢測結果輸入TCK鋼絲繩損傷定量檢測分析系統(tǒng)軟件中,得到分析結果。現(xiàn)場檢測時的儀器調試及檢測過程如圖3、圖4所示。

3.1 鋼絲繩端的TCK探傷檢測分析

(1)大臂左側高速鋼絲繩端的TCK探傷檢測分析。經(jīng)TCK檢測,該段采集長度108.7 m。經(jīng)TCK軟件分析處理,該段進行了192次檢測采樣。

(2)大臂左側低速鋼絲繩端的TCK探傷檢測分析。經(jīng)TCK檢測,該段采集長度25.4 m。經(jīng)TCK軟件分析處理,該段進行了63次檢測采樣。

圖3 檢測前儀器調試

圖4 現(xiàn)場檢測

(3)大臂右側高速鋼絲繩端的TCK探傷檢測分析。經(jīng)TCK檢測,該段采集長度25.4 m。經(jīng)TCK軟件分析處理,該段進行了69次檢測采樣。

(4)大臂右側低速鋼絲繩端的TCK探傷檢測分析。經(jīng)TCK檢測,該段采集長度25.1 m。經(jīng)TCK軟件分析處理,該段進行了39次檢測采樣。

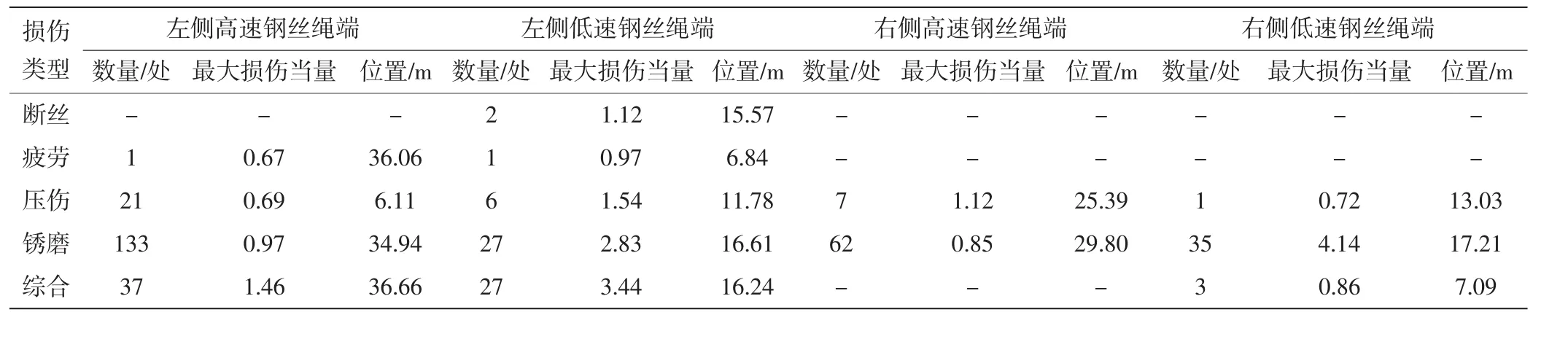

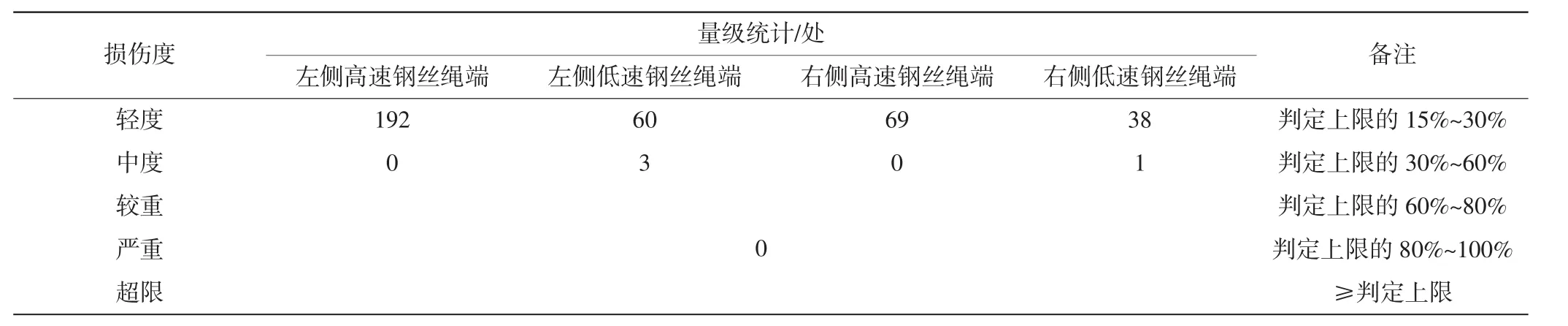

經(jīng)過損傷序列表確定損傷類型分析表以及損傷分級統(tǒng)計表,分別如表1和表2所示。其中,判斷上限為10%。

通過2016年8月15日的檢測結果可見,大臂左、右兩側的高速端鋼絲繩現(xiàn)有質量仍較理想,建議繼續(xù)使用;大臂左、右兩側的低速端鋼絲繩,均有中度損傷,建議加強保養(yǎng)。

3.2 B2Z裝船機俯仰鋼絲繩檢測結果的總結分析

從2016年初,就開始了對B2Z裝船機俯仰鋼絲繩的TCK無損弱磁探傷檢測,檢測周期為月度一次。由2018年6月的4段檢測結果可以看出:

(1)大臂左、右兩側的高速繩部分(也是鋼絲繩繞組上受力最小段)主要是銹蝕磨損,磨損數(shù)分別占采樣數(shù)量的69.3%與89.9%,占據(jù)比例較大,但是總體的質量仍較良好,損傷較輕,仍建議繼續(xù)使用。

(2)大臂左、右兩側的低速繩部分(也是鋼絲繩繞組上受力最大段)主要也是銹蝕磨損,其中左側除了銹蝕磨損外綜合原因的磨損也占較大比例,各占總磨損量的近50%。此外左、右兩側低速段均有磨損量超過標定上線30%~60%的采樣點。可見低速采樣段因受力最大,也是損壞程度在檢測采樣中最嚴重的部分,但是損壞量占比例不大,經(jīng)TCK分析,給出的結論是加強保養(yǎng)。

表1 大臂左、右兩側高速鋼絲繩端損傷類型分析

表2 大臂左、右兩側鋼絲繩端損傷分級統(tǒng)計

4 結論

(1)本系統(tǒng)可以直觀地給出鋼絲繩的損傷結果,準確判定其使用壽命及強度,較以往的檢測方法精確度更高,可靠性更強,手段更先進,對秦皇島港股份有限公司未來提升設備大量使用的鋼絲繩的定期檢驗、抽查檢驗、驗收檢驗、委托檢驗、出廠檢驗均有重要應用價值。該系統(tǒng)的檢測方法簡捷,分辨率強,靈敏度高,抗干擾性強,更適合于現(xiàn)場檢測,可以定期檢測鋼絲繩、隨時掌握其損傷情況。

(2)安全生產(chǎn)是秦皇島港股份有限公司發(fā)展壯大的前提,利用先進設備和先進技術對鋼絲繩的性能進行檢測分析,隨時準確掌握鋼絲繩的使用情況,能有效避免鋼絲繩斷繩事故的發(fā)生。未來TCK檢測系統(tǒng)將對秦皇島港股份有限公司的安全生產(chǎn)提供有力的保障。