擠壓機主減速器軸承故障分析

劉曉東

(寧夏寶豐能源集團股份有限公司,寧夏銀川 753200)

0 引言

擠壓機是聚烯烴裝置的關鍵設備,其正常運行與否直接關系到所在裝置乃至全廠設備的穩定運行。其作用是將細小的聚烯烴粉料產品熔融造粒,使聚合物性能穩定,便于貯存和運輸。在造粒過程中,由于加入各種添加劑,如防靜電劑、防老化、抗紫外線助劑等,使產品質量得以改進,達到預定要求。該設備由混煉機、熔融齒輪泵、換網器、切粒機、潤滑油系統、液壓油系統、熱油系統、閉式冷卻水系統、干燥系統和切粒水系統組成。

該機組型號CMP335,由日本制鋼所(JSW)制造,設計生產能力為39.6 t/h;主電機功率9600 kW,轉速980 r/m;螺桿直徑335 mm,長徑比 26;螺桿轉速 241 r/m(高速),193 r/m(低速)。目前主要生產S1003和K8003兩種牌號,熔融指數約為3。

主減速器為混煉機的核心設備,其將電機的輸入速度減少到規定的輸出速度,并將輸出扭矩分布到混煉機螺桿上(表1)。輸出速度通過變速桿轉換成兩級速度,即高速或低速。輸出軸配備有止推軸承以承受螺桿的推力。

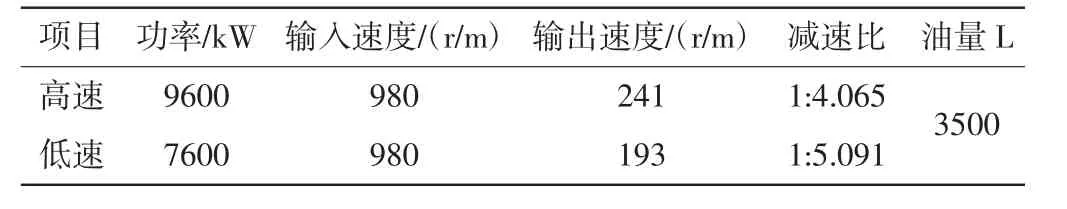

表1 混煉機減速器的主要技術參數

1 故障的出現

2018年4月17日,正在運行的主減速器輸入軸軸承溫度傳感器TZI-4007A異常升高,振動傳感器VI4002A/B/C/D/E波動超過量程,現場伴有異響。操作人員通過降低負荷的方式,異常并未消除。停機切換至高速擋后,TZI-4007A的溫度穩定在70℃,振動VI-4002A/B/D仍超量程。現場判斷減速器輸入軸驅動側軸承故障。

停機拆檢主減速器,發現輸入軸驅動側軸承A保持架斷裂,軸承內圈和外圈的滾道嚴重磨損和剝落。檢查過程中還發現,二級軸G2齒輪處滾動體點蝕損傷,手動旋轉軸承時不順暢(表2)。

為了降低事故對生產的影響,立即組織對該減速器的檢修準備工作。由于該設備是由日本制造,邀請減速器及擠壓機廠家技術人員到廠指導檢修。

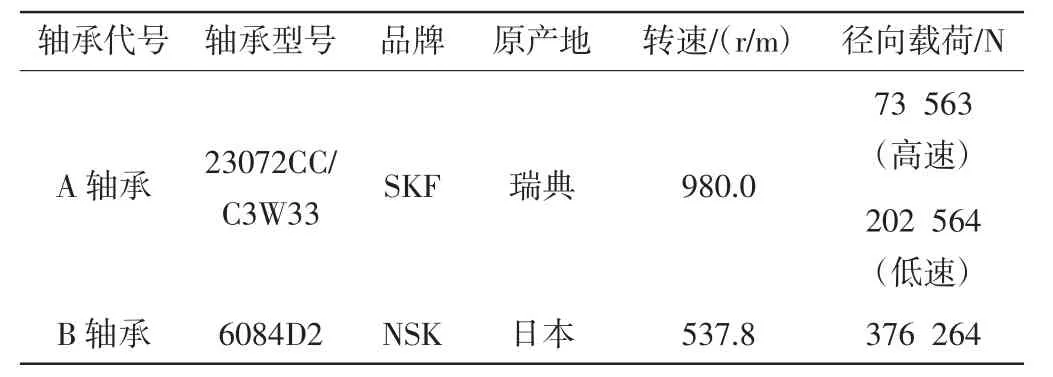

表2 故障軸承信息

2 故障原因分析

認真對故障軸承進行檢查,分析故障發生的原因。

2.1 外觀檢查

2.1.1 A軸承(圓柱滾子軸承)

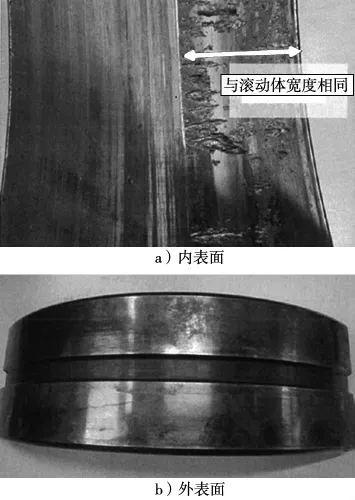

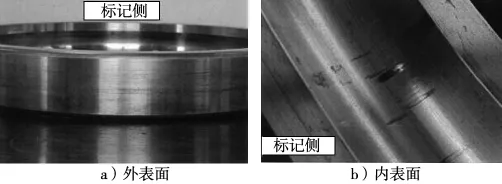

內圈:在電機側(標記側)滾道上觀察到片狀剝落,片狀剝落分布在整個圓周的寬度中心。沒有標記的一側滾道沒有剝落,但有可能是雜質造成的壓痕(圖1)。

圖1 A軸承滾道

外圈:在電機側(標記側)滾道上,一定的周向范圍內觀察到與滾子寬度相同的剝落現象。在螺桿側(無標記側)滾道上,沒有剝落,有可能由雜質造成的周向條紋和凹痕。在外圈寬度中心也觀察到較寬的磨損痕跡。外圈的外表面在載荷區有腐蝕(圖2)。

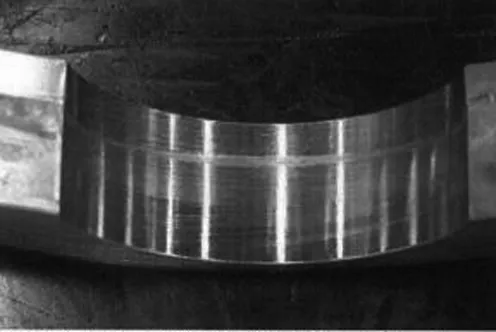

滾動體:滾動體表面有剝落、裂紋和粗糙的表面。由于磨損嚴重,有的表面已磨平,有的邊緣已磨圓(圖3)。

保持架:保持架磨損、變形,部分破損。根據內/外圈和滾動體的損壞情況,保持架可能有二次損壞的現象(圖4)。

2.1.2 B軸承(深溝球軸承)

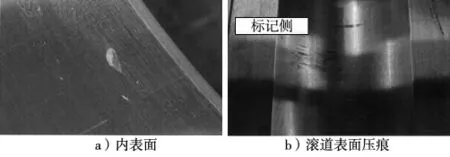

內圈:在滾道上,從中心到標記側在整個圓周上觀察到摩擦腐蝕壓痕。內表面有裂縫和劃痕,看起來像安裝缺陷(圖5)。

外圈:內孔呈橢圓形變形,在整個圓周上從中心到無標記側的滾道上觀察到摩擦腐蝕壓痕。外表面有輕微的蠕變(圖6)。

滾動體:所有的滾動球上都發現了摩擦腐蝕壓痕(圖7)。

保持架:沒有異常磨損,只有滾動球的接觸痕跡(圖8)。

圖2 A軸承外圈

圖3 A軸承滾動體

圖5 B軸承內圈

圖6 B軸承外圈

2.2 故障分析

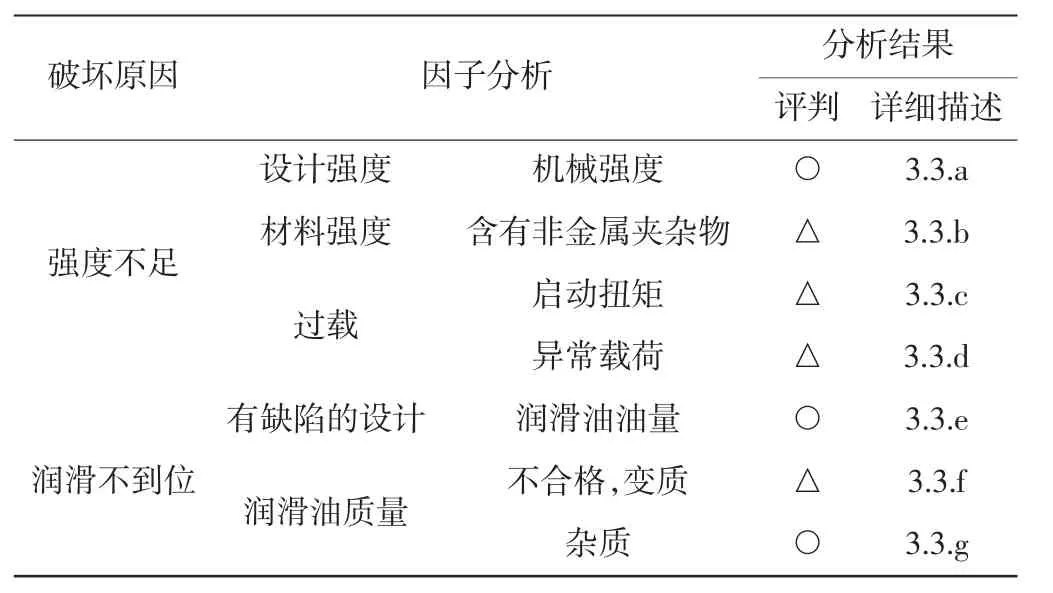

采用因子分析對軸承故障進行分析(表3)。其中,○表示分析結果沒有問題;△表示可能是故障的原因。

對故障因素進行詳細如下分析。

(1)機械強度。軸承A在高速/低速運行中設計使用壽命為40 000 h;軸承B在電機額定轉矩傳遞時,有超過負載2倍的強度。

(2)含非金屬夾雜物。軸承A由于嚴重損壞,無法對材料進行詳細的研究。因此,不能排除非金屬夾雜物存在的可能性。

圖7 B軸承滾珠

圖8 B軸承保持架

表3 軸承破壞的因子分析

(3)啟動轉矩。軸承B由于內孔橢圓變形,可能承受過大的啟動扭矩。

(4)異常載荷。軸承A僅在電機側(標記側)有剝落,部分剝落在外圈滾道上,不在整個圓周上。這一觀察結果表明,在對電機側施加推力載荷時,由于某種原因引起的過大的徑向載荷,如果外圈不向軸向移動,軸承A可能會受到異常載荷的作用。軸承B由于內圈變形,在短短3 a內出現較高程度的摩擦腐蝕壓痕,可能是受到異常載荷或高振動。

(5)潤滑油油量。生產中確保油位在視鏡的1/2~2/3處,且潤滑油泵連續運行無中斷。

(6)潤滑油不合格或變質。每個月的潤滑油分析報告顯示,潤滑油油質合格。

(7)潤滑油中的雜質。軸承A損壞情況表明潤滑油中的雜質不是軸承故障的主要原因。滾道和滾動體表面的磨損應該是由剝落引起的二次損傷。

3 結論

雖然還不能確定軸承故障的原因,但是根據以上調查,認為這2個軸承故障的可能原因如下。

3.1 軸承A

(1)軸承僅在電機側(有標記側)有剝落,且不是在整個圓周上,部分在外圈上。這說明,徑向載荷和推力載荷同時作用于電機一側軸承,徑向載荷過大,限制了外圈的軸向運動。推力載荷通常是由于溫度變化引起的軸向伸長。滾道和滾動體由于異常載荷而產生剝落,造成了軸承的損傷。其他磨損、劃痕和凹痕是由剝落造成的二次損傷。

軸承A設計為軸向自由移動,不受限制。在正常情況下,外圈運動應與軸的伸長保持一致。然而,外圈的移動可能受到過大徑向負荷的限制。輸入軸和電機軸之間的對中偏差可能會增加標記側軸承的徑向載荷。如果徑向載荷過高,可能會干擾外圈的正常移動。

外圈外表面的腐蝕會影響外圈的移動。然而,齒輪減速器一般都會有一定的腐蝕,損壞的外圈腐蝕并不會嚴重到影響軸向移動。外圈外表面的污染也會干擾外圈的運動。然而,由于外圈沒有由雜質引起的損壞跡象,因此雜質不可能是故障產生的原因。

(2)另一種可能的剝落原因是非金屬夾雜物,這種夾雜物可能存在于軸承材料中,通過常規的無損檢測很難檢測到。軸承A由于嚴重損壞,無法對材料進行詳細的研究。

(3)減速器輸入軸驅動側設計為一盤軸承,而同類裝置部分設計為兩盤軸承支撐,因此該軸承位置的安全余量較低。

3.2 軸承B

(1)內裝軸承B的齒輪傳動扭矩時,內圈和外圈旋轉無差異,滾道和滾動體總是在同一位置接觸。在這種情況下,油膜在正常載荷下可能有破壞的傾向,并存在輕微摩擦,很難避免摩擦腐蝕壓痕。然而,在正常負載下造成如此嚴重的摩擦腐蝕壓痕現象必須花費更長的時間。由于內圈變形,任何沖擊載荷或過大載荷都可能施加在軸承上,在相對較短的時間內造成過度的摩擦腐蝕壓痕。摩擦腐蝕壓痕會在軸承的手動旋轉中造成不順暢的感覺。

(2)另一種可能導致摩擦腐蝕壓痕現象的原因是潤滑油質量差,無法在滾道與滾動體表面的接觸面上形成油膜。于是,接觸面上的輕微摩擦會變得嚴重并加速摩擦腐蝕壓痕。這一原因可以通過每月的潤滑油分析報告排除。