斗輪取料機配重三角架結構改進

李 巖

(秦皇島港股份有限公司第二港務分公司,河北秦皇島 066000)

0 引言

配重三角架是斗輪取料機的關鍵部件,在俯仰油缸的配合作用下,保持其與取料機斗輪大臂的靜、動態平衡,使取料機可以正常運行。秦皇島港煤二期斗輪取料機自投入使用以來,歷經30余年的負荷作業生產,在內、外應力共同作用下,配重三角架鋼結構發生疲勞失效,對公司安全生產造成較大影響。通過新技術的引入,對其進行故障分析,并根據故障類型提供解決方案,是降低該部件故障率和保障安全生產的重要手段。

1 配重三角架鋼結構失效分析

為分析三角架鋼結構失效情況,依據結構設計標準和現場失效情況,確定結構計算工況和載荷,在NX-Nastran軟件環境下建立結構有限元模型、施加載荷并結合具體工況進行應力和線性屈曲分析,依據分析結果,歸納出結構強度疲勞失效因素。

1.1 計算載荷及工況

三角架承擔的載荷主要包括與其連接的配重、三角架鋼結構自重以及來自俯仰油缸的作用力,其中配重質量204 000 kg,三角架鋼結構自重72 300 kg,油缸卸荷壓力1702 kN。其余載荷依據《重型機械標準》、《FEM SectionⅡ移動式散料搬運設備設計規范》以及《ISO 5049-1—1999散狀物料連續輸送設備鋼結構設計規范》,考慮豎直方向和水平方向動載進行仿真計算。

根據現場配重三角架鋼結構失效情況,原方案和修改方案在有限元計算時均考慮最危險工況,即取料機處于下俯位置并且油缸壓力值達卸荷狀態。

1.2 基于NX-Nastran的有限元模型

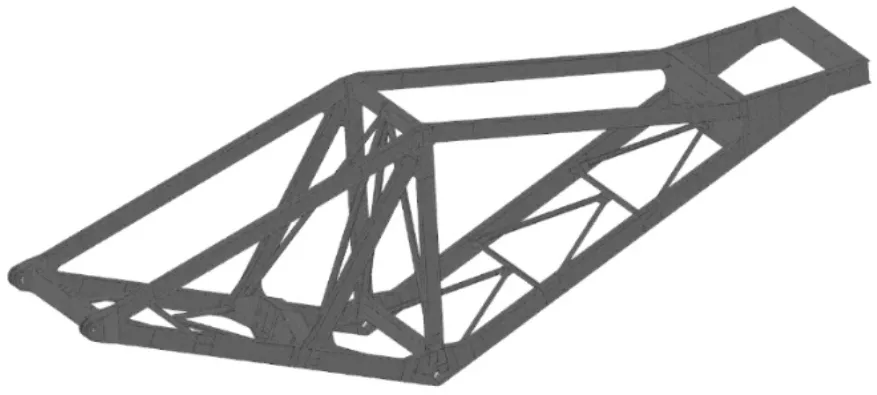

利用NX-Nastran軟件建立三角架鋼結構的有限元模型。依據結構中不同構件的特點分別采用剛性單元、集中質量單元和板殼單元來模擬。此外,建模時省略所有焊縫,按滿焊全熔透處理。依據上述條件建立的改造前三角架鋼結構有限元模型如圖1所示。

1.3 計算結果與分析

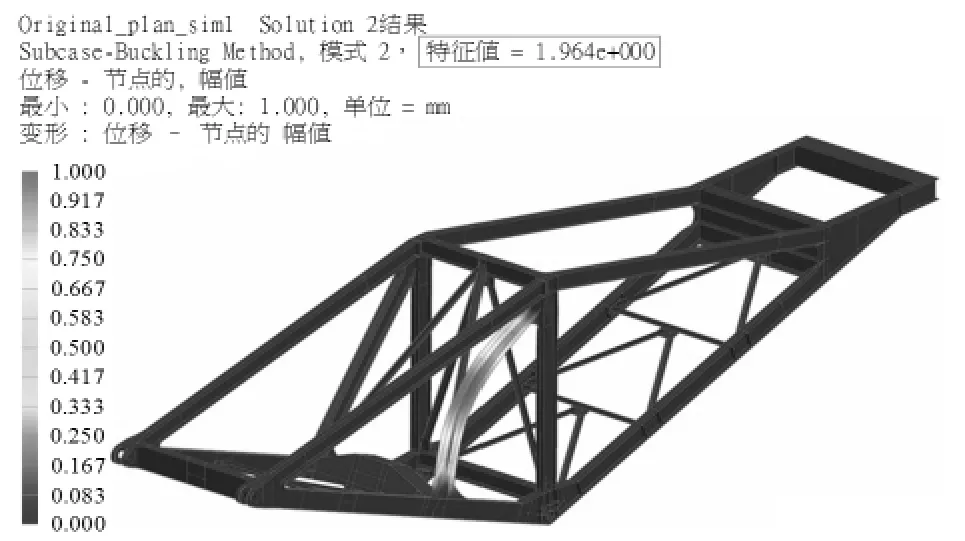

通過對改造前三角架結構有限元模型求解,得到其應力云圖和線性屈曲位移云圖分別如圖2、圖3所示。由圖2可知,結構最大應力335 MPa,存在局部應力集中現象;由圖3可知,改造前三角架結構屈曲特征值為1.96。

圖1 改造前三角架結構有限元模型

圖2 改造前三角架結構應力云圖

圖3 改造前三角架結構線性屈曲位移云圖

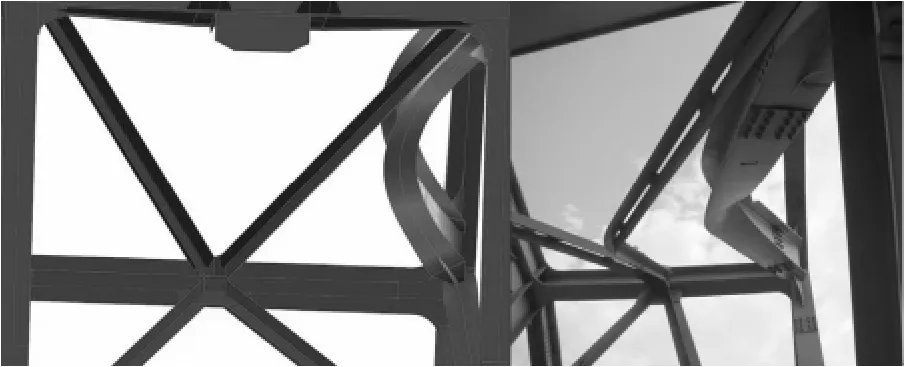

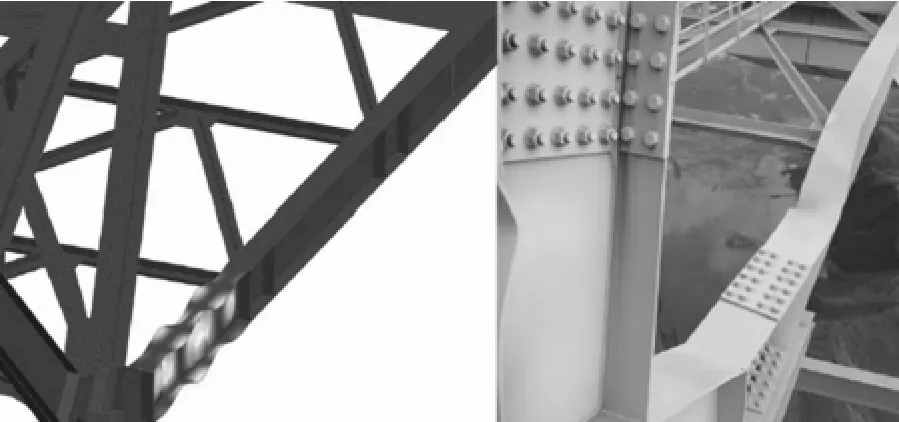

圖4 改造前分析結果與現場失效圖片

將改造前三角架結構線性屈曲分析結果與現場失效圖片比較,由圖4可見,改造前三角架鋼結構中用于支撐油缸的撐桿,其線性屈曲分析結果與現場失效形式完全吻合,由此說明三角架鋼結構實際失效應該是從油缸處撐桿沿弱軸方向的整體失穩開始,繼而引起其他各處失穩。分析改造前的設計,由于油缸處撐桿在取料機下俯取料過程中要承受很大的壓力,而其弱軸長細比為115,比值相對較大,所以容易產生沿弱軸方向的整體失穩。因此,改變油缸處撐桿的弱軸長細比,是防止三角架鋼結構失效的有效途徑。

2 改進設計

2.1 改進后三角架結構有限元模型

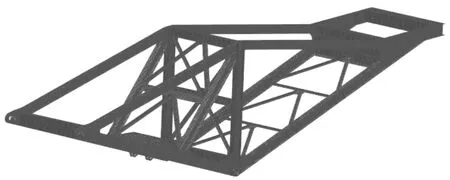

根據分析結果,對原方案進行結構改進設計,具體實施方式為在油缸處撐桿中間增加橫向聯系梁,使得其長細比變為原來的1/2,以增加弱軸的穩定性。改進后三角架結構有限元模型如圖5所示。

圖5 改進后三角架結構有限元模型

2.2 改進后結構計算結果與分析

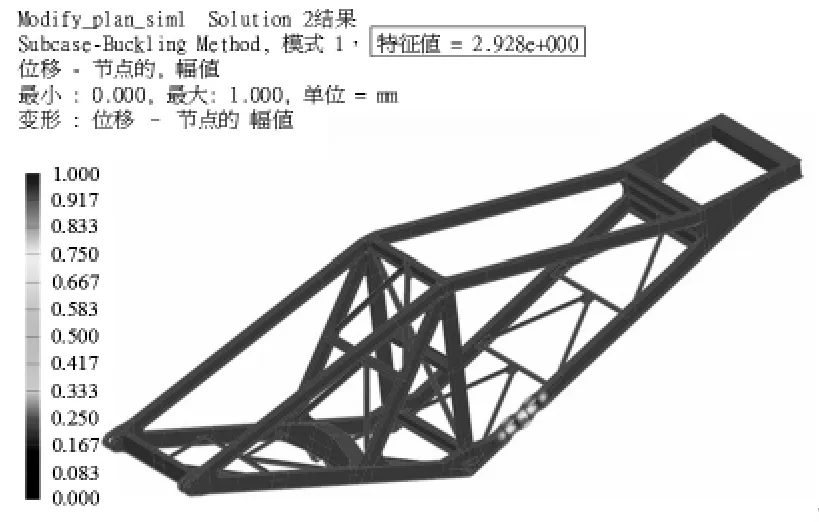

通過對改造后三角架結構有限元模型求解,得到其應力云圖和線性屈曲位移云圖分別如圖6、圖7所示。由圖6可知,結構最大應力為331 MPa,存在局部應力集中現象;由圖7可知,改造后三角架結構屈曲特征值為2.93。

相對于原方案,修改方案的結構應力分布形式及最大應力位置基本不變,主要是因為根據失效形式制定的修改方案并不是為了增強結構的局部強度,而是為了增加結構局部的穩定性。

圖6 修改方案三角架結構應力云圖

圖7 修改方案三角架結構線性屈曲位移云圖

圖8 修改方案與現場失效比較

通過對比圖3和圖7可以看出,相對于修改前方案(圖3),修改后方案(圖7)通過在油缸撐桿中間增加了橫向聯系梁結構,使油缸撐桿處弱軸長細比變為修改前的1/2,由此增強了三角架鋼結構局部的穩定性,避免了油缸處撐桿產生沿弱軸方向的失穩。而配重臂根部成為修改后方案相對薄弱的環節,由圖8可以看出,修改后三角架結構線性屈曲分析結果和現場失效形式和位置依然吻合,但由于此時的線性屈曲特征值已經達到2.93,三角架在使用過程中應不會出現失穩現象。現場之所以局部失穩,主要是由于改進方案實施前油缸處撐桿失穩引起的連鎖反應。

3 結語

根據分析結果,制定維修方案,對配重三角架進行結構改進,相繼對秦皇島港煤二期4臺斗輪取料機配重三腳架進行了優化加強。另外,為保證結構改進后的可靠性,對取料機進行了整機驗收檢驗測試。

根據實際情況,測試分別在重新安裝三角架配重和試運行過程中進行,分為2個階段:第一階段在安裝過程進行,加配重后進行應力測試及對斗輪著地力進行測試。第二階段在試運行中,測試內容包括靜動態應力測試、結構振動測試及穩定性測試等。

經過內容測試及試運行情況,4臺斗輪取料機配重三角架優化后整機運行穩定,至今未發生鋼結構失穩現象。