淺析采掘工作面瓦斯抽放系統設計

劉明明

(陽煤集團壽陽景福煤業有限公司,山西 晉中 045400)

0 引言

陽泉某礦井井田面積是124.08 km2,因為開采面積大,按照礦井開拓和井筒布置方法,礦井通風方式采取中央分列式,而主斜井、副立井與中央進風井進風,中央回風井回風,生產后期采取分區式通風方式。礦井生產能力設計為5.0 Mt/a,礦井總瓦斯儲量是24 359.84 m3,本礦井可采煤層瓦斯儲量為12 896.39 m3,可采煤層采動范圍影響不可采附近煤層7 403.48 m3的瓦斯儲量,4 059.97 m3的圍巖瓦斯儲量,各煤層均屬可抽采煤層。

1 瓦斯濃度確定

根據附近礦井經驗和本礦井掘進時數據實測,設計確定瓦斯管路內的本煤層瓦斯抽放濃度[1-3]。鄰近煤層瓦斯抽放濃度是50%,因封孔長度、管路連接質量、鉆孔瓦斯抽放管路濃度和抽采孔的封孔質量等多種因素的影響,本煤層瓦斯抽放濃度是10%~20%。

2 預抽煤層的瓦斯鉆孔量

2.1 預抽煤層的瓦斯鉆孔量

運行達到礦井設計生產能力,移交生產時,回采工作面布置預抽瓦斯鉆孔共計1 700個,總長度達204 000 m;掘進工作面需要布置預抽瓦斯共鉆孔2 970個,總長度237 600 m。回采及掘進工作面預抽瓦斯共布置鉆孔4 670個,總長度441 600 m。

2.2 每噸煤炭的鉆孔量

工作面移交生產時的煤炭采出量A:采出量A的單位為t;煤的容重γ=1.42 t/m3;工作面推進長度L=2 000 m;工作面長度B=220 m;工作面采高H=5.2 m;工作面采出率η=93%。經過計算,A=γ×L×B×H×η=1.42×2000×220×5.2×0.93=3 021 533 t。

噸煤鉆孔量:預抽煤層的瓦斯鉆孔量204 000 m,煤炭采出量3 021 533 t煤,計算比較204 000/3 021 533=0.068 m/t>0.03 m/t(噸煤鉆孔量規范要求需要噸煤鉆孔量不小于0.03 m/t),滿足設計要求。

3 煤層抽采工藝

3.1 鉆孔工藝

鉆孔直徑:現實經驗得出小直徑鉆孔效果相比大直徑鉆孔瓦斯抽放效果較差[4],斟酌本礦井的煤層與瓦斯現狀,選用鉆孔直徑為94 mm的鉆孔作為回采工作面和掘進工作面鉆孔直徑。

鉆孔長度與鉆孔間距:鉆孔長度的缺點取決于工作面長度與抽采方法,確定抽采方法取決于鉆孔間距和鉆孔長度。鉆孔間距受有效抽采范圍的影響。煤層透氣性、煤層裂隙發育與煤層瓦斯壓力等因素影響鉆孔有效抽采范圍。實際生產中為確定合理的鉆孔間距,需要分別對不同鉆孔間距的抽采效果多次進行測試和統計。

3.2 鉆機及附屬設備

鉆機的型號及臺數:每個回采工作面配備EH1400型鉆機(德國)、履帶ZY-3200型液壓鉆機各2臺;每個掘進工作面配備SGZL-ⅠD型液壓鉆機、SGZL-3B型液壓鉆機各1臺,共計16臺,并按照規范規定,備用ZY-3200型液壓鉆機4臺,SGZL-ⅠD型液壓鉆機及SGZL-3B型液壓鉆機各2臺。

鉆桿:鉆桿是將水引入孔底,并將鉆機的能力傳遞給巖芯管與鉆頭的設備。鉆桿要選用材質較好的螺紋鉆桿,因為其運動中受扭力與壓力的綜合作用,必須要堅固耐用,規格分別選擇φ42、φ50、φ100 mm直徑的鉆桿。

鉆頭的選擇:按照煤巖層硬度和采取巖芯的不同選擇不同類型的鉆頭。平底形、階梯形2種取芯鉆頭;圓弧支柱形、階梯(錐型)形與內凹三翼刮刀形等多種不取芯的鉆頭。用筒狀鉆頭開出的孔,孔形光滑、封孔平整。鉆頭直徑的規格是φ94 mm、φ125 mm。

巖芯管:巖芯管用于取巖芯并起導向作用,巖芯管一端采取正旋螺紋與鉆頭連接,一端用異徑接頭和鉆桿相連,一共兩端,發現磨損嚴重需要及時更換,螺紋連接處的巖芯管容易損傷,因此鉆頭直徑和異徑接頭外圓直徑要大于巖芯管1~2 mm,并隨時觀察磨損情況。

3.3 封孔

封孔方式:因為封孔質量影響著整個抽放系統的效果,進而影響瓦斯抽放濃度、孔口負壓,所以封孔質量必須達到密封性好、操作快、封孔迅速和價格低廉的要求。采用壓注藥液法封孔,選用FKG型壓注封孔裝置與利用BFK-12/2.4型封孔泵,可以有效提高本煤層封孔質量達到較好的效果。

封孔材料:為達到較好封孔質量,封孔材料選擇也非常重要,一般有2種可供選擇:新型的膨脹水泥添加輔助材料后,可以進行封孔,優點價格低廉,缺點是封孔質量差。新型化學材料聚氨脂價格昂貴,但封孔質量較好[5]。煤礦企業可在生產過程中比較2種材料優劣,擇優使用,暫定設計為聚氨脂封孔。根據《煤礦瓦斯抽放技術規范》煤層鉆孔封孔深度一般為8~10 m,確定掘進鉆孔封孔時要對鉆孔有不小于9 m的封孔長度。封孔管選用D40 mm抗靜電工程塑料管,長度為9.5 m。利用封孔泵及壓注封孔裝置封孔工藝封孔,封孔效果好。

鄰近層封孔方式、材料及工藝:在瓦斯高抽巷靠近與盤區回風巷處建議用料石與砂漿水泥建筑,中間用黃土填充并夯實厚度2~2.5 m的一道密閉墻。密閉墻中要加入支管且要與盤區內回風巷的干管相互連接,加設閘閥、孔板流量計、負壓自動放水器等裝置可有效提高鄰近層瓦斯的抽放率與濃度。

3.4 鉆孔與瓦斯管路連接

用柔性鎧裝膠管連接封孔裝置和抽放管路,方便拆裝裝置。鉆孔和抽放瓦斯管互相連接時,要加設孔板流量計、壓力計、閥門、放水器與集氣裝置。

3.5 抽采工藝

將建設完成的抽采鉆孔連接抽采管路進行抽采,在抽采中對鉆孔抽采參數適時監測,根據監測情況對鉆孔抽采狀態調整。回采工作面孔口的抽采負壓暫定為12 kPa,掘進工作面孔口的抽采負壓暫定為12 kPa;瓦斯高抽巷抽采負壓暫定為9 kPa。

3.6 掘進工作面瓦斯防治采取的方法

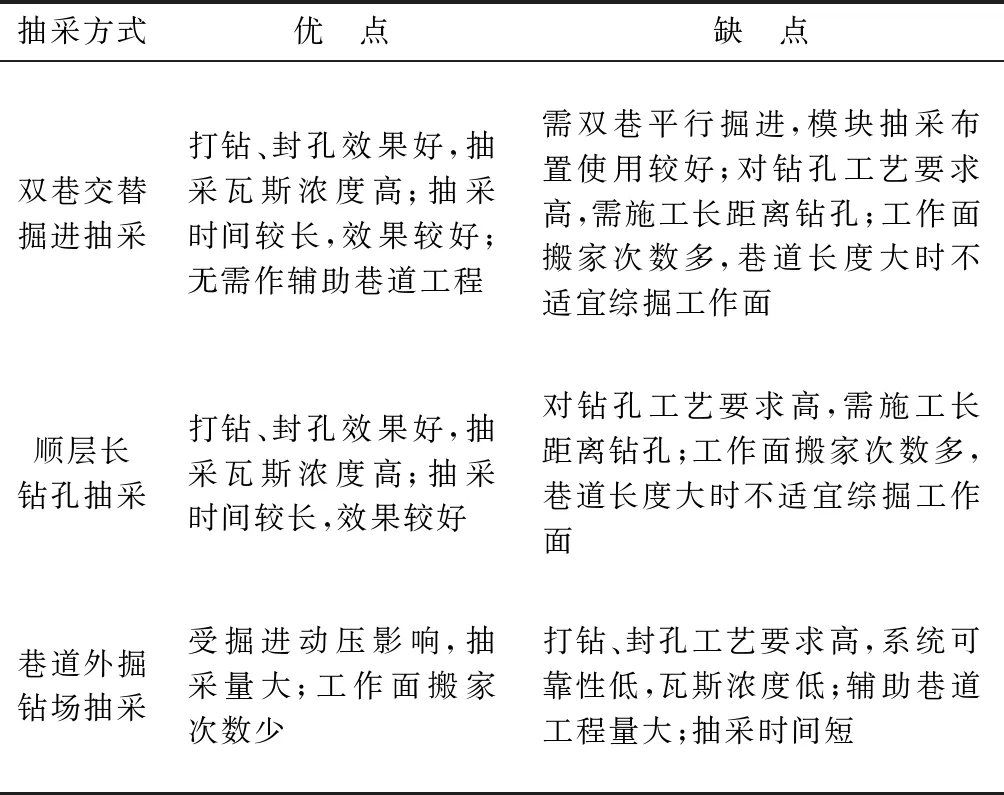

掘進工作面瓦斯抽放方式有雙巷交替掘進抽采、順層水平長鉆孔抽采和巷道外掘鉆場抽采3種,優劣比較見表1。

表1 掘進工作面瓦斯抽放方法比較

本礦井工作面巷道采用雙巷掘進,本煤層的設計是水平長鉆孔抽采。在煤巷掘進期間,采用在巷幫打邁步鉆場的打鉆方法,左右邊的幫鉆場間距是25 m,每個鉆場要用兩排鉆孔共計8個,水平傾角是0°~2°,鉆孔直徑是94 mm,孔深是80 m,50 m掘進,預留30 m超前距,如圖1所示。

圖1 掘進工作面鉆孔布置

每個鉆孔施工完畢,必須封孔加固,隨后接入抽采系統再進行瓦斯抽采,用剛性塑料管做封孔管,用聚胺脂封孔,要大于9 m的封孔深度。每個鉆場都安裝一個集氣裝置在抽采系統,集氣裝置鉆孔數要高于或等于進口數,采用埋線管或鋼線軟管連接鉆孔與抽采系統,掘進超過鉆場10 m后連接煤頭鉆場鉆孔,拆掉前面一個鉆場鉆孔,堵嚴所有鉆孔,嚴防鉆孔瓦斯外泄。

倘若卸壓效果較差,將會影響礦井安全生產,可使用水力壓裂、深孔爆破、水力沖孔等有效措施卸壓。

根據煤礦企業實際測量數據,掘進工作面每百米瓦斯量抽采為0.032~0.05 m3/min,平均單孔抽采瓦斯濃度為10%~20%。

一般掘進工作面抽出瓦斯方式分2種,一直接接入本煤層瓦斯抽放系統,二建立井下移動式抽采泵站進行抽采,所抽出瓦斯排入盤區回風巷或者總回風巷。

設計確定把掘進工作面抽出的瓦斯接入礦井本煤層瓦斯抽放系統。在抽采過程中對鉆孔抽采參數適時監測,按照監測情況對鉆孔抽采狀態調整確保礦井通風安全。

4 結語

把控制范圍內煤層的瓦斯含量降低,煤層始突深度的瓦斯含量以下在15#煤層采掘作業前,或者把瓦斯壓力降到煤層始突深度煤層瓦斯壓力以下。若沒有測出始突深度的煤層瓦斯壓力和含量,要把煤層瓦斯壓力降到0.74 MPa的范圍,瓦斯含量必須在8 m3/t以下。瓦斯控制范圍是:煤巷掘進工作面巷道輪廓線外8 m以上與工作面前方10 m以上,采煤工作面控制在前方20 m以上。

總之,設計決定的煤巷掘進工作面瓦斯抽放鉆孔布置及抽放工藝,是礦井建井期間施工單位使用的瓦斯預抽工藝,施工過程中采用該項工藝后,礦井未發生煤和瓦斯突出事故,保障了煤礦施工生產安全。