淺談綜采放頂煤工作面過空巷回采技術

郝 俊

(大同煤礦集團安全監管五人小組管理部,山西 忻州 034100)

0 引言

在煤炭開采過程中,有時候會通過一些廢棄或者年久失修的巷道,這種情況通常稱為過空巷開采[1]。而空巷的存在,會給開采工作面頂板應力集中區、煤巖破碎、圍巖變形等造成一定的影響,有可能導致液壓支架受力突然增加、頂板冒落、巷道片幫、圍巖變形增大等現象,嚴重影響工作面安全生產效率。因此,研究綜采工作面過空巷開采是非常有必要的。根據空巷與綜采工作面的空間層位關系,一般把空巷分為3類:與工作面平行、與工作面斜交和與工作面垂直。

根據國內外對過空巷技術的研究,一般采取以下方法過空巷。①加強支護。在過空巷位置采用密集支柱或者用木垛提前加強對頂板的支護,也可以用錨桿、錨索來加強頂板和兩幫的支護強度;②過空巷前停采,重新布置工作面后再開采。這種方法耗時較長,因為重新布置工作面需要進行工作面搬家,而且會造成煤炭資源的浪費[2-3]。因此,多數綜采工作面選擇第一種方法。但是這種方法也有一定的不足,雖然通過密集支護的方法增加了支護強度,但是仍然難以抵抗超前壓力,很有可能導致工作面經過空巷時,頂板上方發生斷裂,頂板下沉量突然增加,可能壓死或者壓壞液壓支架,造成安全事故和經濟損失,影響安全生產[4-5]。

因此,孤島工作面如何安全過空巷回采,并提高煤炭資源的回收率是十分必要的,對這一問題進行了研究和工程實踐,并取得了一定的效果。

1 工作面概況

同煤集團某礦11-2#層西二盤區8939工作面為一孤島綜合機械化放頂煤開采工作面,工作面長度120 m,頂板管理為全部垮落。主采煤層11#,煤層厚度5.2~8.9 m,煤層傾角1°~9°,平均煤層厚度7.5 m,平均煤層傾角3°,平均埋藏深度320 m,埋藏深度330 ~360 m,頂板巖性為堅硬白砂巖,普氏系數f為4.4,底板巖性為堅硬粗砂巖。該工作面西臨8937工作面采空區,東臨8941采空區,北臨云岡礦界,南鄰903集中巷。

8939工作面沿頂板底板共布置有進風運輸巷、回風輔助運輸巷、中間巷和頂回風巷4條巷道。該工作面有一條空巷位于頭尾45#通尺點,巷道規格為(寬×高)4 m×3 m,全長為94.5 m,作為原8937工作面向8941工作面搬家時的設備撤離橫硐。

2 綜采放頂煤工作面過空巷回采的研究

2.1 加強支護研究

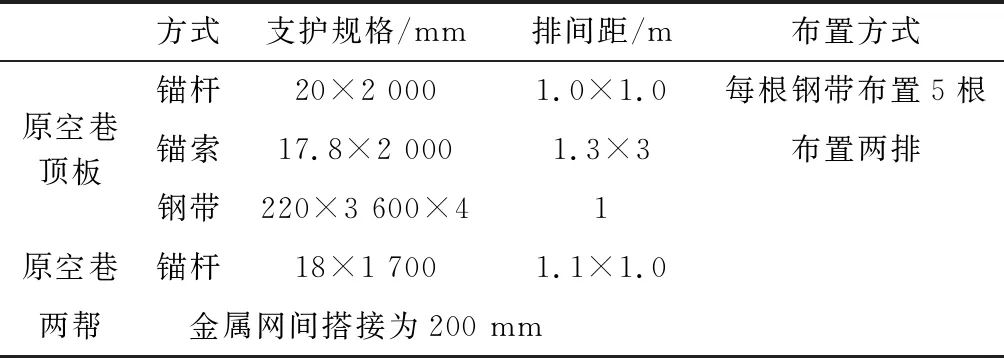

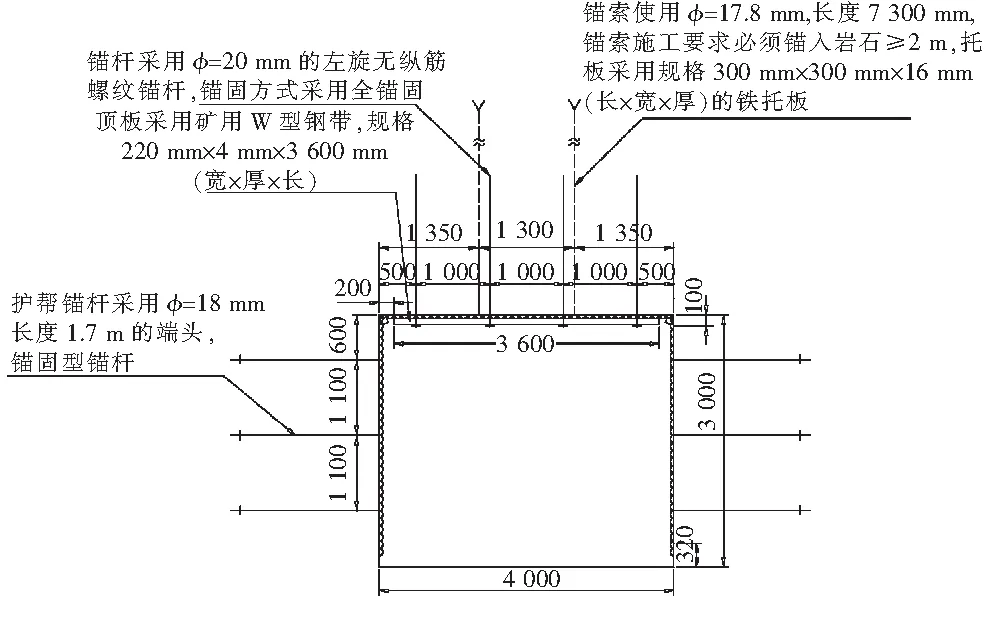

原空巷頂板采用的支護形式為:錨桿、錨索、鋼帶、金屬網聯合支護;巷道兩幫采用的支護形式為:錨桿、金屬網聯合支護。具體參數見表1,頂板支護斷面示意圖,如圖1所示。

表1 原空巷頂板與兩幫支護參數

圖1 空巷原支護斷面圖

在工作面回采距此空巷100 m的時候,為了保證空巷因采動影響而有足夠的支護強度,在空巷支設單體柱用以補強,具體為支設五排,排間距為0.8 m×1.0 m。

2.2 回采工藝研究

在工作面回采到空巷位置時,采取以下回采工藝。

斷層與工作面斜交或正交:過空巷前,適當調整開采工藝,使斷層調至與工作面斜交或正交,以減少空巷在工作面的揭露面積。

回撤單體柱:回撤揭露出來的一排單體柱,采用遠距離回柱法時,先拆開連接裝置,人工回柱時,用強度足夠的繩子將單體柱手把拴住,然后用長度不小于2 m的長柄工具降柱,柱子降下后,人員站在距回柱地點5 m以外的安全地方,用繩子將單體柱拉出,人工將其抬出;若因頂煤破碎,人工無法回撤單體柱時,用采煤機回撤,其方法為:先將采煤機滾筒與要回撤的單體柱連接好,再將單體柱降下,然后用采煤機將單體柱拉到安全地點,最后由人工將其抬出。

及時移架:要求液壓支架擦頂帶壓,前伸梁全部伸出,待移完支架后,及時升緊,初撐力達到24 MPa以上。

割底:采煤機割底時將煤裝入刮板輸送機內,并由刮板輸送機運出。

刮板機頂出:待采煤機離開10 m以外后,將刮板輸送機頂出;至此,一個循環完成。需要注意的是,揭露出來的空巷部分,按正常的采煤工藝進行。

2.3 頂板壓力監測研究

當工作面回采至距離空巷30 m處時,在本工作面安設一套KJ216A型煤礦頂板動態監測系統,分別在15#、25#、35#、45#、55#支架上安設壓力監測分站。同時,為了防止由于KJ216A監測系統線路出現問題而導致監測數據缺失,另外要在8939工作面支架布置本安型礦山壓力連續記錄儀(YHY-60B),以此提高礦壓監測的可靠性。礦山壓力連續記錄儀布置方式為“三區五線”,安裝支架分別為12#、24#、36#、48#、58#,共布置5架。除了這5架以外,其余支架安裝YHY-60煤礦用液壓支架測力儀,共布置57架。監測數據由礦壓監測部門收集、整理并進行分析。具體的監測數據和工作面的實際情況結合,進行準確的預測預報。通過一系列監測,能夠對故障支架進行及時維護,同時對支架工的操作進行規范,這樣可對頂板進行全面、科學的監測和管理。

3 綜采放頂煤工作面過空巷回采效果分析

3.1 過空巷安全回采技術特點

采用該回采技術,能夠改變傳統過空巷只能靠搬家的方法,節省了大量的人力、物力和財力,提高了回采效率和經濟效益。通過提前在空巷支設單體柱的補強方案保證了空巷頂板的支護強度,當回采到此位置時將工作面調斜,當通過單體柱后,及時進行移架,然后裝煤、推刮板輸送機,可以確保支護的面積和強度,不會發生漏頂。

通過在液壓支架上安裝YHY60B本質安全型礦山壓力連續記錄儀和KJ216型頂板在線動態監測系統2個方案,確保對頂板壓力分布和礦壓顯現的準確掌握,及時發現頂板活動規律,預測來壓情況,為科學、合理、準確的頂板管理提供依據。

由于8939工作面為該礦最后一個侏羅系采煤工作面,其開采的煤質好、發熱量高,因此資源價值高、非常珍貴。通過過空巷回采技術,能夠有效提高資源回收利用率。節約了搬家停采前后需留設的60 m煤柱,將近5萬t高質量煤炭,也緩解了煤礦資源枯竭的緊張局面。

3.2 過空巷安全回采技術經濟效益分析

工作面多采煤量增加的效益:通過過空巷技術的應用,節約了搬家前后需留設的煤柱,節約煤炭量計算如式(1)所示。

W=L×S×h×r×c

=94.5×60×7.2×0.93×1.34

=50 875 t

(1)

式中:L—工作面長度,m;r—回收率,按93%計算;S—煤柱長度,m;c—煤的容重,t/m3;h—煤厚,m。

按每噸煤返礦100元效益計算,可創造經濟價值為:

M1=50 875×100=508.75(萬元)

避免搬家而增加的效益:

M2=A×D×C=120×45×280=151.2(萬元)

式中:A—每天搬家投入人數,人;D—搬家天數,d;C—每人每天平均工資,元。

累計增加的效益:

M=M1+M2=659.95(萬元)

因此,采用此工藝在創造經濟效益的同時提高了煤炭資源回收率,有效緩解了礦井資源銜接情況。

4 結語

針對綜采工作面過空巷問題,提出了解決的措施。對原支護加設五排單體柱進行補強,同時對回采工藝和頂板壓力監測等方面進行了調整。該項技術不僅解決了孤島綜采放頂煤工作面遇到空巷時搬家的問題,節省了大量的人力、物力和財力,而且還提高了煤炭資源回收率,有效緩解了礦井資源銜接情況,創造了一定的經濟效益。為同煤集團其他礦井在今后類似條件下開采過空巷提供了實踐經驗。