生活用紙原紙生產和加工的自動化管理系統的研究及應用

陳連岳 維達紙業(中國)有限公司

在生活用紙企業中,原紙是后加工生產線的原料,原紙從造紙機下架后,首先進入臨時存放區待檢,檢驗合格后,會進入臨時庫存,以待后加工工序領用。

目前較多企業在統計原紙產量時,采用人工統計,統計頻次是每班一次或者是一天一次,這樣的統計方式效率相對較低,且由于數據不及時,給排產系統和生產管理帶來滯后,所以開發出原紙產量自動統計系統是相當必要的。

1 射頻識別系統方案設計

維達公司原紙的消耗過程如圖1所示。從造紙機抄得的原紙,經地磅稱重后,存入中間倉庫,待需要使用時從中間倉庫調出。對原紙消耗過程的數據統計分別有三個環節完成:(1)造紙機:這個環節可以給出原紙的起始量以及產量;(2)地磅:這個環節是給出統計的主要數據——原紙質量;(3)后加工機臺上架消耗。

圖1 原紙消耗流程簡圖

在維達公司,原紙從造紙機下架后,一直到領用消耗,原紙軸是不需要撥出來的。針對這一特點,選用了射頻識別(RFID,Radio Frequency Identification)技術,把RFID的芯片部分安裝在原紙軸上進行識別和跟蹤。

RFID系統主要包括RFID電子標簽芯片、讀寫器、終端系統3個部分。其工作原理是:當RFID電子標簽進入讀寫器的讀取范圍內時,讀寫器會發射一定頻率的無線電波能量給RFID電子標簽,用以驅動電子標簽將物品的數據送出,此時讀寫器便接收并解讀數據,并傳輸給終端系統。在終端系統上解析完畢后,終端客戶就能對物品進行識別以及實時跟蹤。

電子標簽芯片安裝在紙軸(如圖2所示)的兩端,且兩端的芯片碼是一樣的,在原紙產出到消耗的整個生產流程中,它的作用就是代表紙軸的身份證號,每到一個讀寫器安裝點時,讀寫器只需要識別它的號碼即可。

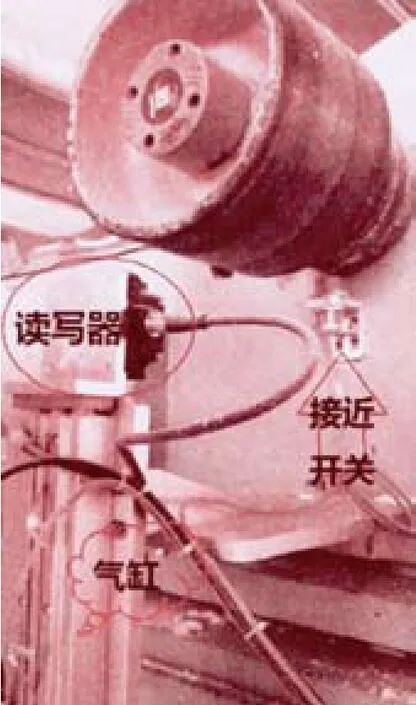

RFID有3個讀寫點,分別位于造紙機、地磅和后加工設備,其中地磅使用的是手持式,比較簡單,這里不再詳談。造紙機和后加工設備是運動部分且需要裝卸紙軸,為了保護讀寫器不受碰撞,需在這兩個地方均使用氣缸的方式,將讀寫器安裝在該裝置上,當需要讀寫時,通過氣缸把讀取器接近紙軸上的芯片,同時在紙架上安裝一個接近開關,以檢測紙軸是否在位,安裝如圖3。

圖2 紙軸上的電子標簽芯片

圖3 生產線上的大軸讀取裝置

2 RFID系統架構

目前,維達公司已經搭建好MES系統的數據采集平臺,生產車間的水、電、氣、設備數據、工藝數據等生產運行數據基本已經采集完畢,對我們設計這個系統模塊相當有利。

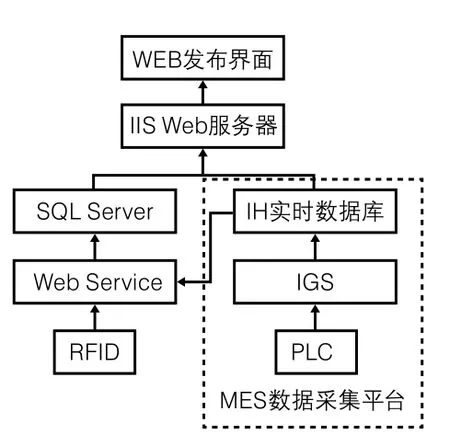

原紙管理系統屬于MES系統中的一個子系統,原紙管理系統的基本架構如下。虛線內的內容是MES系統原有數據采集部分,已經搭建完畢,主要把生產現場的數據采集到數據庫,以備系統調用。Webservice的作用是獲取及處理數據,如RFID數據、MES數據采集平臺的數據,另外還有HR的人員數據等。SQL Server的作用是數據存儲,把調用及計算好的數據保存到數據庫,以供系統調用。

2.報表填報不規范問題。一是建議加強教育主管部門與財政部門、財政業務部門與預算編審部門之間溝通,以便在預算下達時就能保持口徑一致,避免高校財務人員憑職業判斷來填報。二是建議主管部門每年編制完決算報表后,組織編報者進行學習總結,指出不規范的地方及其原因,防止在下一年度會計核算中重復出錯。三是建議建立決算報表員交流平臺,就如何提高決算報表質量、報表數據分析應用等相關情況展開經驗討論,有利于統一和提升業務能力、操作技能。

IIS Web服務器是Web服務器的發布平臺,Web發布功能主要是供用戶查詢數據或者報表的界面使用。

圖4 系統架構[1]

3 系統各流程介紹

原紙是生活用紙工廠造紙工序的半成品,同時也是后加工工序的原材料,這個系統在MES中有相當高的地位,所以設計這個系統流程時要盡可能把各種參數都納入管理,以下介紹一下原紙管理系統(以下簡稱原紙系統)幾個關鍵環節的流程。

3.1 原紙軸卷取開始

當原紙系統收到造紙機新的紙軸開始卷取的指令時,氣缸裝置會把RFID讀寫器推上去,讀取RFID芯片的芯片號,并產生一個原紙ID號。產生ID號之后,原紙系統開始根據ID號組建系列數據庫,收集生產信息、工藝參數、能耗(如水、電、氣等)、設備主要運行參數等數據信息。

原紙系統還能根據當前的卷取速度和原紙定量,計算出當前在生產的原紙質量(未繳庫),這樣可以在Web客戶端顯示目前有多少紙正在生產。

3.2 原紙軸卷取完畢

當原紙系統接收到當前原紙軸卷取完畢下架信號后,開始收集當前的原紙生產的能耗情況、工藝情況、設備運行情況、完成人員信息、訂單情況等信息。原紙下架后,原紙系統通過質檢平臺通知檢驗系統人員過來取樣檢驗,此時,該原紙ID號進入待檢驗狀態[2]。

3.3 稱重

原紙下架后,進入稱重環節,在這個環節,需要人工進行操作,所以開發了人機界面,操作員只需操作兩步:

圖5 稱重環節人工讀取信息操作示意圖

(1)利用自己的工號登錄,選擇當前的訂單號,系統會自動讀取紙的工藝信息(如訂單號、生產時間、機臺、操作人員等),一般情況下,如果訂單和上一次一樣,這一步可以選擇默認,所以如果和上一軸紙的訂單一致,這一步不需要操作。

(2)操作員拿著手持式RFID讀寫器,靠近安裝在卷紙軸上的RFID芯片,停留3s左右,系統會自動完成稱重讀取,并完成余下的當前原紙所需要的信息讀取、收集工作。

數據讀取操作完成后,原紙進入待檢驗放行狀態[3]。

3.4 原紙繳庫

原紙需經過QC檢驗系統檢驗通過才可以進入繳庫流程。QC系統是一套具有自動讀取原紙檢測儀(如柔軟度儀)的檢測數據,并且能自動分析、制定報表和發送報表等功能的系統。原紙系統在執行繳庫動作前,需要和QC系統進行確認,確認該原紙質量達標可以放行后,原紙系統即向WMS系統繳庫。其實原紙的繳庫是一個數據繳庫過程,原紙實物仍存放在車間的暫存庫[4]。

原紙繳庫流程其實是MES和WMS的對接過程,屬于服務器后臺完成的流程,這個繳庫過程相對簡單,這里不再介紹。

3.5 原紙領用和消耗

在實際后加工生產過程中,領用大軸原紙需要現場操作人員和統計員做領用和消耗的記錄和統計,工作量較大。所以在開發原紙管理系統的流程中,原紙領用和消耗在后臺作為同一個動作進行統計。

硬件方面,當安裝在后加工設備原紙架上的接近開關感應到有原紙軸上架后,或當系統收到有新的原紙軸上了機架后,原紙管理系統便會做出RFID讀取動作,判斷如果是新的原紙ID號上架,系統立即向WMS啟動領用流程,這樣簡化了人為干預的領用流程[5]。

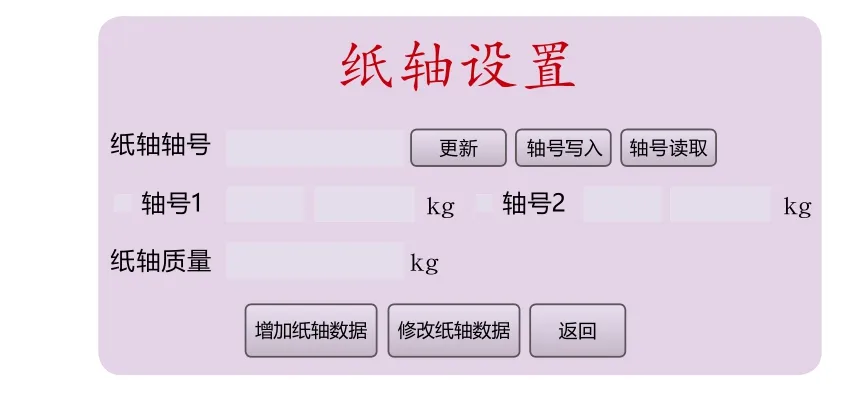

3.6 原紙軸維修流程

大軸原紙的質量包含原紙的凈質量和原紙軸的質量,每條原紙軸的質量有差別,而且維修后的質量也會變化,所以當新軸投入使用或者維修后,需要重新做一次質量標定。大軸質量標定操作簡單,操作前把待標定的紙軸放在地磅上,系統上選定標定功能,用手持式讀寫器讀取安裝在原紙軸上的RFID芯片,在操作界面上點擊修改,即可以完成原紙軸的質量數據修改(圖6)。

圖6 大軸質量新標定界面

3.7 不合格品處理流程

原紙從造紙機下架后,需要進入待檢才可以放行給后加工領用,當原紙QC系統(前面提到)檢測到某軸的原紙達不到要求后,此軸原紙直接進入不合格品處理的流程模塊。

4 功能模塊

原紙管理系統投入使用后,在產量管理、能源管理和產品追溯管理方面都給工廠管理帶來了提升,以下再介紹一下系統能實現的功能。

4.1 原紙產量和消耗報表

此系統投入之前,原紙產量和消耗統計工作有3方面的缺點:一是數據不實時和不及時,二是數據有偏差,三是統計員工作量較大。

圖7 原紙消耗報表

新系統能夠達到隨時和實時統計產量,且能提供多種功能的查詢模式,如按時間查詢、按種類查詢、按機臺查詢等查詢方式,為不同需求提供不同的數據方式。

4.2 能源管理報表

維達公司在運行的能源管理中心,已經將現場所有的水、電、氣使用量全部納入管理中,并能完成能源使用報表。

單位產品能耗的計算需要兩個數據:一是能耗,二是產量,能管中心可以提供生產過程中所使用的能源利用值,而原紙管理系統可以按要求統計出原紙的產量,所以單位產品能耗就可以順利完成計算。

4.3 追溯功能

原紙管理系統投入運行后,完善了產品的追溯鏈,從漿板開始,經過碎漿、磨漿、儲漿、上漿到原紙產出,再到后加工上架、成品整條生產鏈,都可以以原紙的ID號進行前后鏈接,把涉及到的人、設備狀態、能源狀態、工藝狀態、品質狀態等各種管理所需的數據全部以時間和ID號方式保存到數據庫,為日后的管理及質量追溯提供數據[1]。

5 總結

維達公司原紙管理系統投入使用后,對數字化管理有很大的幫助:

(1)提高工作效率,原紙產量統計報表制定、消耗報表制定,每天減少統計員2h的工作時間。原紙領料全自動完成,每天減少機臺操作人員領料時間約3h。由于數據可以做到瞬時提供,負責人員排產時可以實時了解當前的產量,做出準確的排產計劃。

(2)能源管理,目前大部分生活用紙企業計算能源單耗基本都是用總能耗除以總產量,這樣的計算方式方便,但是眾所周知,原紙的單位能耗受原紙定量、蒸汽溫度、環境溫度、毛毯性能等因素影響,要綜合以上的參數按時間計算出能耗,靠人去計算相當困難。公司的能管中心和原紙管理系統投入運行后,可以解決指定周期內的能耗和產量的計算問題,這樣形成了一個包含上述因素的單位能耗的數據庫,隨著時間推移就可以積累大量的歷史數據。通過這一數據庫,可以迅速判斷當前能耗是否合理,對節能減排有相當大的幫助。

(3)質量追溯數據化,由于打通了從造紙到后加工的數據通道,所以對兩個質量追溯體系的優化起到了關鍵作用,目前維達公司的質量追溯體系已經可以做到從材料到成品的數據化管理,大幅提高了品質管理工作的效率。