一種快速回收陶瓷結合劑cBN砂輪中高純磨料的方法

劉宏偉,李 濤,呂升東

(沈陽中科超硬磨具磨削研究所,遼寧 沈陽 110179)

1 前言

隨著人類社會邁入21世紀,從世界范圍看,我們正處于裝備制造技術快速發展的時期,對裝備機械零部件的生產效率與加工精密度的產品要求越來越高,使得磨削加工技術得以迅速發展。現代磨削加工技術正快速向高速高效高精密加工方向發展,在陶瓷結合劑cBN磨具制造中,陶瓷結合劑的開發研究是陶瓷結合劑cBN磨具制造的基本前提,高性能陶瓷結合劑是制備高性能陶瓷cBN磨具的關鍵。經過多年的研究開發,陶瓷結合劑cBN磨具已進入工業生產和大規模應用階段。

Cubic Boron Nitride立方氮化硼,縮寫為cBN。分子式為BN,其晶體結構類似金剛石,硬度略低于金剛石,為HV72000~98000MPa,常用作磨料和刀具材料。1957年,美國的R.H.溫托夫首先研制成功立方氮化硼。cBN是人工合成的一種超硬材料,由于其耐磨性好,高溫穩定性好,并且在高溫下對鐵族金屬元素呈化學惰性,因此cBN磨具尤其適合于高強度鋼、耐熱鋼、高溫合金等鐵族金屬部件的精密磨削加工[2-4]。

cBN單顆粒磨料價格5~15元/克,較昂貴。大部分砂輪使用完畢后,剩余部分還有大部分磨料,另外生產廠家制作過程中的廢品也都含有大量可回收的cBN磨料,本文從回收而不傷害磨料性能的角度出發,在真空燒結爐選取適宜溫度對廢舊陶瓷結合劑cBN砂輪進行解碎,然后在反應釜中進行酸堿除雜以及超聲震蕩清洗等過程得到理想的回收cBN磨料。從高效、高回收率、低成本的目的出發,研究出一系列回收磨料的工藝及設備,并通過制備的陶瓷結合劑cBN砂輪測試其回收磨料的性能穩定性。

2 實驗

2.1 回收cBN磨料實驗步驟如下:

(1)首先將廢舊的陶瓷結合劑cBN砂輪或生產過程中的廢品放入燒結爐經一定溫度處理去除砂輪基體得到砂結體;

(2)將砂結體放入真空燒結爐高溫煅燒處理后放入水中急冷;

(3)將急冷料放入球磨機進行低速粗磨,水磨后過篩,烘干;

(4)將(3)中烘干料放入酸性溶液煮沸一定時間后放入振蕩器中震蕩,然后通過超聲波清洗機洗滌反應沉降后,經純水離心機處理至中性,烘干備用;

(5)將(4)中烘干料放入堿性溶液煮沸一定時間后放入振蕩器中震蕩,然后通過超聲波清洗機洗滌反應沉降后,經純水離心機處理至中性,烘干后得到cBN磨料;

(6)將(5)回收的cBN磨料與陶瓷結合劑、造孔劑、臨時粘結劑按照配方稱取一定比例放入混料機中混合均勻后,經過50目篩網散料后經過模具壓制成相應的砂結體;

(7)待(6)中的砂結體干燥后放入燒結爐按照一定的溫度曲線燒結,待到自然冷卻后通過膠粘劑粘接到砂輪基體上;

(8)將粘接的砂輪放入烘箱,粘結膠經適宜固化溫度一定時間后取出,砂輪經過磨床修整后最終得到利用快速回收陶瓷結合劑cBN砂輪中高純磨料制備的砂輪。

上述實驗方案中,步驟(1)去除砂輪基體的燒結爐溫度為500℃~600℃,燒結時間為3~8h。

上述實驗方案中,步驟(2)煅燒砂結體的燒結爐溫度為800℃~1000℃,燒結時間為2~3h。

上述實驗方案中,步驟(3)水磨時間為5~15min,球磨轉速150r/min;過300#篩;烘干過程溫度為150℃~300℃。水磨是為了防止破碎料黏附在研磨球上,以免影響球磨效果;烘干是為了去除水分,為了以后加入強酸性溶液更安全。

上述實驗方案中,步驟(4)中的酸性溶液氫氟酸、硫酸、硝酸、鹽酸的質量比為(1~30)∶(1~30)∶(1~30)∶(1~30),其優選的酸性溶液中氫氟酸、硫酸、硝酸、鹽酸的質量百分數分別為20%、10%、10%、15%,剩余部分為水。加入酸是為了腐蝕cBN磨料周圍的陶瓷結合劑。

上述實驗方案步驟(4)和(5)中,震蕩時間為3~8h,超聲清洗時間為1~3h。

上述實驗方案步驟(5)中的堿性溶液為質量濃度10%~30%氫氧化鈉溶液。

上述實驗方案步驟(6)中,回收磨料、陶瓷結合劑微粉、造孔劑、臨時粘結劑的質量比為20∶4∶1∶1,造孔劑為核桃殼粉,臨時粘結劑為糊精液。

上述實驗方案步驟(7)中,砂結體以850℃保溫2h的溫度曲線進行燒結。

上述實驗方案步驟(8)中,粘膠后的砂輪烘箱固化溫度60℃~80℃,固化時間6~12h。

本實驗研究的工藝流程為:首先將用過的和不合格的廢舊砂輪經燒結爐燒結去除基體,再經真空高溫燒結爐加熱煅燒,然后取出迅速立即降溫,再過濾后經堿性溶液在振蕩器和超聲波清洗機中洗滌反應沉降,經純水處理至中性,過濾烘干后進行分級篩分粒度分級回收。本研究回收效率高,工藝簡便快捷,回收的磨粒可進行二次使用而不影響磨粒固有的特性。

本實驗方案的優點如下:

1.工藝簡便快捷,回收砂輪中昂貴的磨料成本低;

2.在回收的磨料粒度允許的范圍內,不影響磨料的多次使用;

3.不影響磨料性質的情況下,磨料回收率可達85%;

4.在安全存貯酸堿性溶液的前提下,可以重復使用。

2.2 陶瓷結合劑cBN砂輪的制備

用回收篩分后的cBN磨料與新磨料做同粒度砂輪以進行砂輪性能測試對比。

(1)以等質量的cBN磨料分別與等質量的陶瓷結合劑微粉、核桃殼造孔劑、糊精液臨時粘結劑的質量比為20∶4∶1∶1在混料機中混合2h;

(2)將(1)中混合的物料過50目網篩使得物料松散均勻;

(3)將(2)篩后的物料以ρ=2.75g/cm3的成型密度壓制成Φ27.5×51×Φ16的圓環形生坯砂結體;

(4)待(3)中的生坯砂結體在自然情況下干燥后放入燒結爐中,以5℃/min的升溫速率升溫到850℃后保溫2h隨爐冷卻;

(5)將(4)中燒結后的砂結體通過膠粘劑粘附于砂輪基體上,放入烘箱以5℃/min的升溫速率升溫到80℃后保溫8h隨箱冷卻;

(6)將(5)中制備的砂輪按照圖紙要求進行修整后即可。

3 實驗結果與分析

3.1 回收可重復利用的cBN磨料的實驗結果與分析

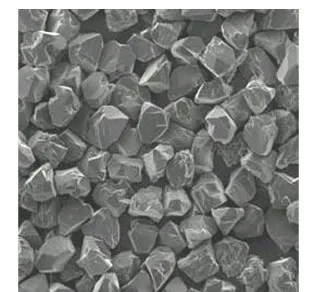

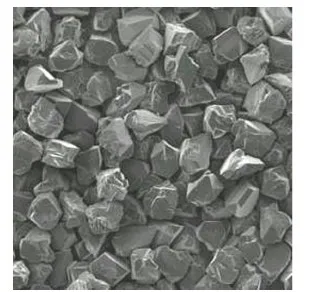

如圖1與圖2所示,其中圖1為首次使用的cBN新磨料,圖2為回收篩分后的cBN磨料。

圖1 首次使用的cBN新磨料Fig.1 the new cBN abrasives used for the first time

圖2 回收篩分后的cBN磨料Fig.2 The cBN Abrasives recovered and screened

對比圖1和圖2,可以看出回收篩分后的cBN磨料與首次使用的新磨料顆粒外觀皆為黑色單晶,且晶體多棱角,粒度規格相差不大,總之,兩種磨料的外觀無明顯差異。

3.2 回收可重復利用的cBN磨料制備的砂輪實驗結果與分析

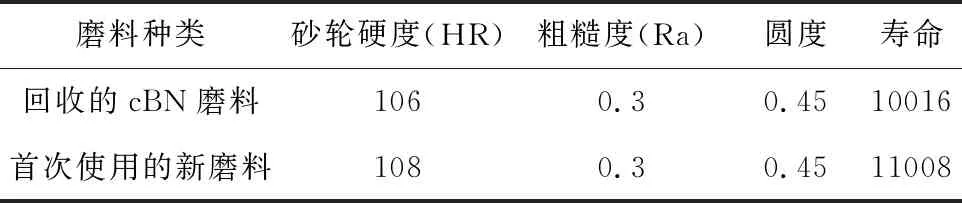

用回收篩分后的cBN磨料與首次使用的新磨料做同粒度砂輪并進行砂輪性能測試對比,數據如表1所示:

表1 回收磨料砂輪與新磨料砂輪數據對比Table 1 The data comparison between the recycled abrasive wheel and the new abrasive wheel

從上表對比數據可以看出,回收篩分后的cBN磨料制備的砂輪無論是在硬度、粗糙度、圓度、壽命上均與首次使用的新磨料制備的砂輪性能基本相同,由此可知回收篩分后的cBN磨料與首次使用的新磨料具有相同的性能,在后續的多次使用中不影響cBN砂輪產品的品質。

4 結論

本文研究開發了陶瓷結合劑cBN砂輪中磨料的提取技術,該技術得到的cBN磨料晶型好,純度高,工藝簡便快捷,回收的磨粒可進行重復使用而不影響磨粒固有特性。使用回收篩分后的cBN磨料制備的砂輪無論是在硬度、粗糙度、圓度、壽命上均與首次使用的新磨料制備的砂輪性能基本相同,由此可知回收篩分后的cBN磨料與首次使用的新磨料具有相同的性能,在后續的多次使用中不影響cBN砂輪產品的品質。