108m打樁船在超長超重鋼管樁施工中的應用

金 曄

(中國鐵建港航局集團有限公司,廣東 珠海 519000)

0 引 言

近年以來,隨著東海大橋、杭州灣大橋、金塘大橋和港珠澳大橋等跨海大橋的成功建設,我國在橋梁建設施工技術方面已逐步達到世界先進水平;同時,隨著巴黎氣候協定的簽訂,各國對清潔能源使用和環保要求的日益提高,海上風力發電項目逐漸增多。無論是跨海大橋建設還是海上風電場建設,樁基施工都是其中最重要的關鍵環節之一。為了滿足橋梁對跨距和水深的要求及海上風電場對離岸距離的要求,鋼管樁作為樁基的重要組成形式,正在朝超長、超重的方向發展,對施工設備的性能和施工工藝提出了更高的要求。

中國鐵建港航局投資建造的超大型打樁船“鐵建樁01”架高108m,最大可打樁重200t,最大可打樁徑φ3.5m,俯仰角度為±18.5°。該船性能優良,已在實際項目中得到成功應用,創造了樁徑φ2.0m、樁長125m、樁重177t超長超重鋼管樁的安全沉樁施工紀錄,得到了業主的認可。

1 工程應用

“鐵建樁01”投入使用之后,先后在福建長樂H區測風塔項目和唐山樂亭菩提島300MW風電場項目的樁基施工中得到應用。2個項目的樁基形式均為鋼管樁群樁(斜樁)承臺基礎,其中:福建長樂H區測風塔項目遠離陸地,施工水深達50m,設計的單根鋼管樁樁徑為2.0m,樁長為125m,上節樁壁厚36mm,下節樁壁厚27mm,單樁質量達177t,在樁長、樁重和水深方面都創造了打樁船施工紀錄,能滿足該項目沉樁要求的打樁船很少;唐山樂亭菩提島300MW風電場項目地處外海,常年風高浪急,鋼管樁樁徑為2m,樁長為80~90m,作業點風向多變,沉樁施工難度很大。“鐵建樁01”憑借其獨有的架高和吊重優勢,在這2個項目的超長超重鋼管樁施工中得到了成功應用,充分驗證了核心船舶裝備在大型工程建設中的關鍵作用。

1.1 施工準備

為了完成超長超重鋼管樁沉樁施工任務,需針對項目的特點和可能遇到的海況條件進行一系列的準備工作,克服可能出現的各種困難,保證安全、高效地完成沉樁施工任務。

1.1.1 GPS改造

打樁船作為常規水工項目中用到的樁基施工船,無論是對碼頭樁施工還是對橋梁樁施工,施工區域的離岸距離一般都在10km以內。由于在海上施工無法提供固定的測量控制點和參照物,打樁船一般配備有GPS(Global Positioning System)-RTK(Real Time Kinematic)測量定位系統,打樁時GPS接收機通過與衛星和岸上的基站通信實現精準定位,打樁定位精度(平面位置和高程)達到厘米級別。“鐵建樁01”的GPS打樁定位系統由3臺LEICA GS10流動站和1臺LEICA GS10基準站組成。

福建長樂H區測風塔項目的施工地點位于長樂市外海海域,場址區域中心點距離最近的陸地岸邊約40km,若通過岸上架設的基準站通信,電臺信號無法傳輸到打樁船上,且在海上無法架設中繼電臺;同時,施工現場基本上無手機信號,無法通過手機信號實現數據傳輸。因此,為實現遠海定位功能,需對原船的GPS進行升級改造。

1) 實施方案。由于LEICA GS10無法開通SEASTAR遠海定位功能,在施工現場通過增加1臺TRIMBLE SPS855流動站進行定位,并開通SEASTAR HP功能;同時,增加1臺TRIMBLE SPS461雙天線GPS進行定向,實現現場GPS打樁定位功能(見圖1)。

圖1 打樁船GPS硬件設備

2) 定位精度。SPS855流動站通過開通SEASTAR HP功能進行定位,平面精度能達到10cm,高程精度能達到15cm;SPS461具有雙天線定向功能,在2臺天線距離10m的情況下定向精度能達到0.05°。

綜合以上定位情況,樁中心的單次定位精度在10cm,2次重復的定位精度在20cm。

樁位校核:SPS855流動站配備手簿,可直接測量樁位的坐標。

3) 精度提升。由于GPS定位是依靠1臺SPS855流動站實現的,有可能因SEASTAR功能的問題造成定位精度較差,在條件允許的情況下可考慮增加1臺SPS855流動站進行相互校核。

1.1.2 可打性分析

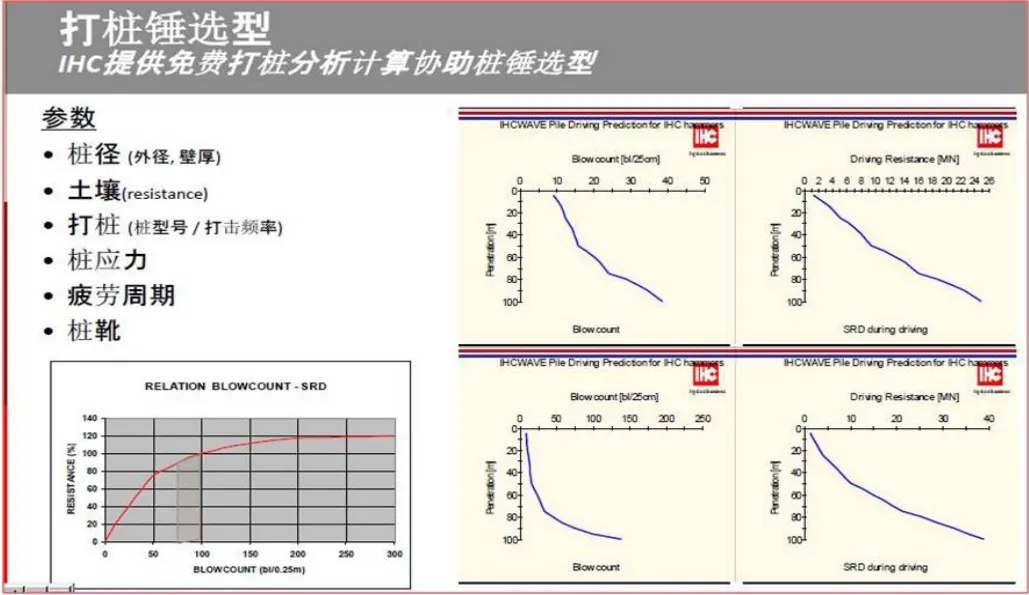

針對福建長樂H區測風塔項目中用到的樁徑φ2.0m、樁長125m、樁重177t的超長超重鋼管樁,需結合地質情況和樁應力等進行可打性分析,選擇合適的打樁錘。由地質資料可知,該項目的地層巖性主要為第四系海積砂、淤泥、淤泥質土、粉質黏土、砂質黏性土和含礫砂質黏性土夾塊石等,標貫擊數較小,沉樁阻力不大,但考慮到水深、樁長和樁重,需選用大能量的液壓錘。采用IHC公司的軟件(見圖2)對“鐵建樁01”配備的S600液壓打樁錘進行可打性分析,結果表明其可滿足沉樁施工要求。

圖2 可打性分析軟件

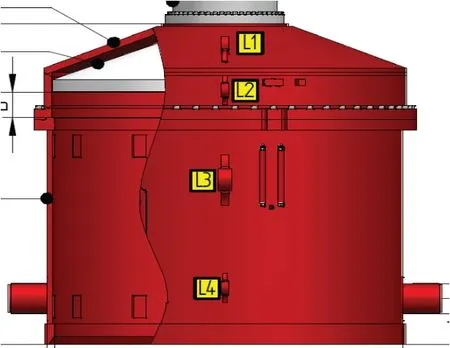

1.1.3 替打設計和加工

“鐵建樁01”的S600液壓打樁錘配備有直徑為3.5m的原裝替打(見圖3),適應的樁徑范圍很廣,但在2.0m以下鋼管樁的施工時原裝替打會顯得較為笨重,且會增加不必要的吊鉤負荷。為滿足2個風電項目中直徑為2.0m的鋼管樁的施工精度要求和套樁對位便捷性的要求,需對替打結構進行重新配置。

為此,針對S600液壓打樁錘替打砧鐵的特殊結構形式,既要保證替打砧鐵的限位和穩定性滿足要求,又要保證2.0m鋼管樁的施工便捷性,專門設計一套過渡套筒和2.0m接駁替打套筒(見圖4),以替換原裝替打上的3.5m套筒。通過將過渡套筒與不同直徑接駁替打相組合,可方便地覆蓋所需鋼管樁的樁徑。為適應不同樁徑的使用要求,在過渡套筒和2.0m套筒筒壁上均布可調整導向板的插口和固定基座,以非常便捷地對可打樁徑進行調整,在2.0m樁徑范圍內無須重新加工替打套筒。

圖3 原裝替打砧鐵結構

圖4 過渡套筒和2.0m替打套筒

1.1.4 抱樁器改造

與替打設計的初衷相同,原船3.5m抱樁器具有能施工大直徑鋼管樁的優勢,適用范圍較廣,但在用其施打直徑為2.0m的鋼管樁時稍顯笨重。對此,設計一種適應樁徑φ0.8~φ2.5m的小型分段可調式液壓抱樁器(見圖5),安裝于樁架0#平臺(原抱樁器位置)下約6.85m處,與原抱樁器共用液壓系統,在使用時通過手動換向閥實現動力轉換。同時,在小抱樁器上增設機械鎖緊和分段可調拉桿裝置,確保在斜樁施工過程中的安全性。

圖5 新增液壓抱樁器加工

1.1.5 加裝提錘架導向和穩定裝置

在用S600液壓打樁錘打樁時要保證樁錘始終坐實在鋼管樁上,故在打樁時吊錘絞車處于隨動狀態,吊錘鋼絲繩滑輪組會隨著高頻次和高能量的錘擊發生跳動,導致依靠單軸鉸點與樁錘本體連接的提錘架發生劇烈晃動,對各構件造成沖擊。

為了保證提錘架在打樁過程中的穩定性,專門設計一套提錘架導向裝置,并將其與龍口滑道約束連接,以減少跳動。但是,由于“鐵建樁01”具有能施工大直徑管樁的優勢,使得提錘架與龍口滑道的水平距離較大,要滿足導向架的結構強度要求,勢必要增加結構質量,再加上增加滑道約束帶來的摩擦力,總體上會給吊錘絞車增加很大的負擔。在實際使用過程中,通過簡化導向架結構和減小板材厚度來削減整體質量,導向架在打樁過程中存在變形和焊縫撕裂現象,不僅使用壽命大幅降低,而且給打樁施工帶來一定的安全隱患。

要解決該難題,必須從結構形式和原理上著手。對此,開發一套簡單實用的四腳緩沖穩定裝置(見圖6),巧妙地滿足提錘架穩定和減重的要求,實際使用效果良好。

1.1.6 吊索具準備

對于177t的超重樁來說,吊樁索具的規格和質量都超出常規,在選用索具時,要考慮捆樁施工的便捷性,質量不宜過大。通過對破斷拉力和安全系數進行校核,吊樁鋼絲繩選用φ80mm規格,鋁合金壓制琵琶頭,配合使用美標85t卸扣和100t單柄滑車。單個卸扣自重約75kg,鋼絲繩的質量約為26.7kg/m。

圖6 四腳緩沖穩定裝置

1.2 沉樁施工過程

在所有準備工作就緒之后,對作業班組人員進行安全技術培訓,進入關鍵的沉樁施工階段。

1.2.1 超長鋼管樁運輸

125m超長樁的海上運輸對裝運碼頭的裝卸能力和運輸船舶的運輸能力都提出了更高的要求。綜合現有船型,選用一種特殊結構的中空型自航駁船承擔運輸任務,在剛性允許的范圍內,將超長鋼管樁的兩頭懸挑至舷外(見圖7)。

為了保證超長鋼管樁在運輸和施工期間的安全性,必須在懸挑至舷外的鋼管樁上加裝警示標志,避免在夜間與漁船碰撞。

圖7 超長鋼管樁的船運

1.2.2 船舶定位

鋼管樁船運至施工現場之后,運樁船靠泊至提前在樁位附近拋錨的定位駁船旁邊,完成運樁船定位,為打樁船移船吊樁做好準備。

1.2.3 超長超重鋼管樁吊樁

鋼管樁的吊樁主要分為捆樁和起吊立樁進龍口2個過程。經過幾十年的應用實踐,打樁船已形成一套慣用的吊樁操作流程。但是,對于125m的超長樁來說,吊樁過程中的繩索夾角、入水深度和樁頂空間余量等都與常規樁型有很大不同,需對吊樁的各個細節做更細致的考慮。

首先,從吊耳布置位置來看,由于樁身較長,考慮到吊索夾角的影響,要盡可能地對吊耳的布置進行優化,既要保證間距不能過大,又要保證超長樁在起吊時的平衡性。吊耳按“4+1”形式布置,樁身一側布置4個吊樁點,對側布置1個翻身吊耳。

其次,對于吊裝177t超重樁的索具來說,其規格和質量都超出常規,靠傳統的麻繩牽引和人力拉拽的形式系扣相對比較困難,不僅操作非常吃力,而且存在較大的安全隱患。在超重樁掛索系扣過程中,主要靠打樁船移位實現索具對位,降低船員勞動強度,保證作業安全,但捆樁過程耗時較長,施工效率比常規樁型低(見圖8)。

捆樁完成之后,所有船員撤至打樁船上,開始起吊鋼管樁(見圖9),同時將船移至樁位附近,并翻身立樁進龍口(見圖10)。

圖8 掛索系扣捆樁

圖9 鋼管樁起吊

圖10 翻身立樁進龍口

超長超重鋼管樁的起吊、翻身和進龍口操作要格外謹慎,密切注意鉤頭負載的變化,保證受力均衡和平穩轉換。

1.2.4 鋼管樁定位

鋼管樁進龍口之后,立即套樁進替打,抱樁器合攏抱緊,對鋼管樁形成穩定的平面位置固定。鋼管樁中心與錘芯位置吻合之后,在打樁定位軟件的實時監控下,通過移船位和樁架俯仰等一系列動作來調整鋼管樁的平面位置和扭角,完成鋼管樁定位。

對于超長超重鋼管來說,在沉樁結束取下替打時,因鋼管樁自身傾斜而產生的重力方向上的分量和打樁過程中累積的彈性變形都會使樁有輕微下沉,并引起船體姿態發生微小改變。因此,在實際定位時應預估打樁前后的偏位值,以確定斜樁俯仰角和樁位的提前預留量。

1.2.5 打樁

定位完成之后開始下樁,液壓錘隨同下放。自然下樁到位之后開錘,啟錘時采用重錘輕打,逐步加大打擊能量。在沉樁過程中,要根據鉆探地質資料做好預案,及時應對溜樁等突發情況,保證施工人員和設備的安全。沉樁到指定標高和貫入度之后,及時停錘。

首根超長超重樁沉樁完成之后,及時總結經驗,改進不足,進一步優化施工方案,提升后續樁基施工的效率。

2 結 語

超長超重鋼管樁施工時所處的海況一般都比較惡劣,為確保施工作業安全可靠,對船機設備的性能和施工工藝的要求較高。中國鐵建港航局集團建造的108m打樁船“鐵建樁01”在性能指標上完全滿足超長超重鋼管樁的施工要求,但在應用中仍要對設備的保障能力、工藝組織和應急預案等進行詳細、深入的分析和論證。“鐵建樁01”在超長超重鋼管樁施工中的成功應用充分驗證了核心船舶裝備在大型工程建設中的關鍵作用。