冷變形對690合金微觀組織及電化學行為的影響

武華江,王子兮,2,楊 淼,付一峰,王明家,*

(1.燕山大學 亞穩材料制備技術與科學國家重點實驗室,河北 秦皇島 066004;2.中信戴卡集團公司,河北 秦皇島 066011)

0 引言

690合金是一種典型的鎳基耐蝕合金,Cr含量高達27%~31%。由于其優異的耐應力腐蝕開裂性能、耐晶間腐蝕性能、良好的冶金穩定性及優良的加工性能等特點,已代替600合金廣泛地應用于壓水堆核電站蒸發器傳熱管[1-3]。690合金在壓水堆核電站高溫高純水環境中的主要失效形式為晶間腐蝕和應力腐蝕開裂[4],晶界處缺陷、雜質元素的偏聚,以及由于晶界碳化物[5-7]析出引起的貧Cr區和應力集中等因素都會促進690合金的失效[8]。

“晶界設計與控制的概念”[9]由Watanabe在1984年提出,逐漸發展為“晶界工程”技術。對于鎳基合金[10-11]、奧氏體不銹鋼[12-13]、鉛合金[14-15]等,通過合適的冷變形及熱處理可以提高低層錯能面心立方結構金屬特殊晶界(Σ≤29)比例,從而提高晶界耐腐蝕性能。J.Hou等[16]研究了冷變形對600合金晶界特征分布和晶界處應力集中程度的影響,結果表明晶界處應力集中在應力腐蝕開裂中扮演重要的角色。張松闖等[17]研究揭示了冷變形過程中690合金的微觀組織和力學性能的演變特征。M.Kamaya等[18]和P.L.Andresen等[19]研究表明冷變形能提高應力腐蝕開裂敏感性和裂紋的傳播速率。這些研究表明由冷變形引起的微觀結構和機械性能的變化是影響應力腐蝕開裂性能的關鍵因素。

由已知的研究結果可知,冷變形對位錯和其它亞結構的演變、晶界處碳化物的析出與形貌、晶界處貧Cr區的分布、缺陷和雜質元素的偏聚有顯著的影響,從而影響690合金的耐晶間腐蝕性能和耐應力腐蝕開裂性能。然而,根據應力腐蝕開裂的滑移溶解/氧化機制,局部腐蝕是應力腐蝕開裂裂紋萌生和生長的主要原因。同時在690合金成型和安裝的過程中不可避免地會產生一定程度的冷變形,對管材基體組織結構、殘余應變的分布造成不同程度的影響,從而影響合金的電化學行為。因此有必要利用透射電子顯微鏡(TEM)、配備EBSD功能的掃描電子顯微鏡(SEM)、電化學工作站等系統地研究冷變形對690合金微觀組織及在含 Cl-水溶液中電化學行為的影響。

1 試驗方法

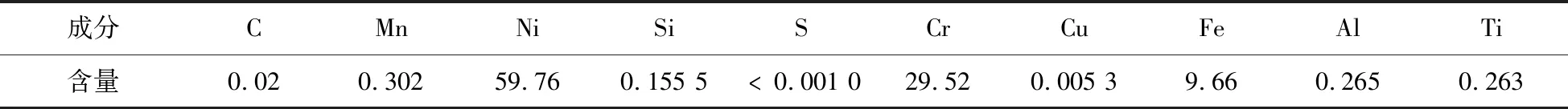

試驗所用材料為Φ100 mm的N06690合金鍛造棒材,由秦皇島核誠鎳業有限公司提供,熔煉方法為真空感應爐熔煉VIM+電渣重熔ESR。試驗材料的化學成份如表1所示。

為研究冷變形對690合金微觀組織的影響,將690合金在1 070 ℃固溶處理30 min后水冷,然后利用DDL100電子萬能試驗機對690合金拉伸試樣分別進行3%、5%、10%、20%、30%拉伸變形。金相試樣采用電解刻蝕的方法顯示其微觀組織,電解液成分為 10%HClO4+90%C2H6O(體積分數),在室溫和6 V下電解腐蝕10~30 s。EBSD試樣經機械拋光后采用與金相試樣相同的電解液,在室溫和30 V下電解拋光4 min去除表面殘余應力。采用電解雙噴制備透射電子顯微鏡樣品,電解液為10%高氯酸、60%正丁醇和30%乙醇。利用透射電子顯微鏡觀察變形后690合金位錯和其它亞結構的變化。

表1 試驗材料的化學成分(質量分數)

Tab.1 Chemical composition of test materials (mass fraction) %

為研究時效處理前施加冷變形對690合金電化學行為的影響,將上述變形后的試樣進行715℃×10 h 時效處理(TT處理)。電化學試驗在RST5000電化學工作站上進行,采用標準的三電極體系,即參比電極(甘汞電極)、輔助電極(鉑電極)、工作電極(試樣)。電解液采用3.5%NaCl水溶液。試驗開始前試樣在電解液中靜置時間10 s,待開路電位穩定后開始進行動電位陽極極化曲線測試實驗。起始電位-0.2 V,終止電位1.2 V,掃描速度0.001 67 V/s。根據動電位極化曲線結果,選擇0.3 V為成膜電位,將690合金試樣在此電位下恒電位極化1 h,然后進行Moot-Schottky曲線測試。Moot-Schottky曲線測試所采用的頻率為1 000 Hz,電位掃描區間為-1~1 V,步長為0.02 V,擾動電位為0.01 V。

2 試驗結果及討論

2.1 冷變形對微觀組織和硬度的影響

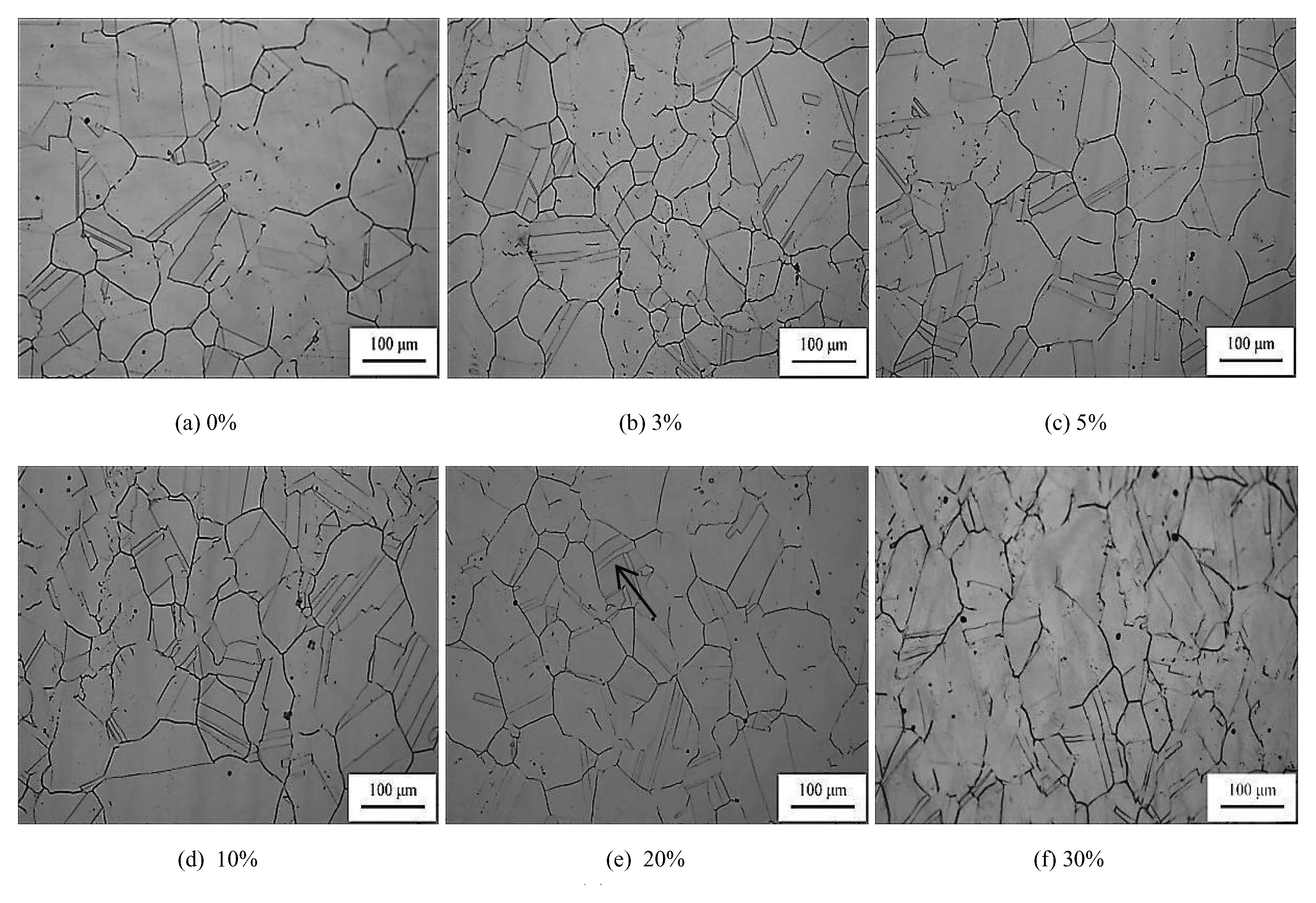

圖1給出了不同變形量的690合金的光學顯微組織。從圖1 (a)可以看出,690合金固溶態組織為等軸晶粒組成的奧氏體組織,晶內存在大量的退火孿晶,平均晶粒尺寸約65 μm。隨變形量增大,晶粒沿拉伸變形方向被拉長,晶粒不再保持規則的等軸晶狀,如圖1 (b)~(f)所示;在變形量達到20%以前晶粒拉長不明顯,變形量30%時晶粒沿拉伸方向被明顯拉長,晶粒長寬比增大,并且由于部分晶粒變形嚴重所以呈現出較暗的襯度。

變形量20%時,晶內少量孿晶界開始發生變形,如圖1(e)中箭頭所示,但大部分孿晶界仍然保持平直,可在晶內觀察到平直的滑移線。變形量30%時晶粒內大部分孿晶界發生明顯彎曲,可明顯看到滑移線穿過孿晶,孿晶界的共格關系遭到破壞,隨變形量的增加孿晶對變形開始起到阻礙作用。同時滑移線也從直線型過渡到鉛筆型,此時滑移方式已從單滑移逐漸轉變為多滑移與交滑移。大量位錯在孿晶界處塞積,導致孿晶界處應力集中迅速增大,具有一定取向的滑移線開始切割孿晶。

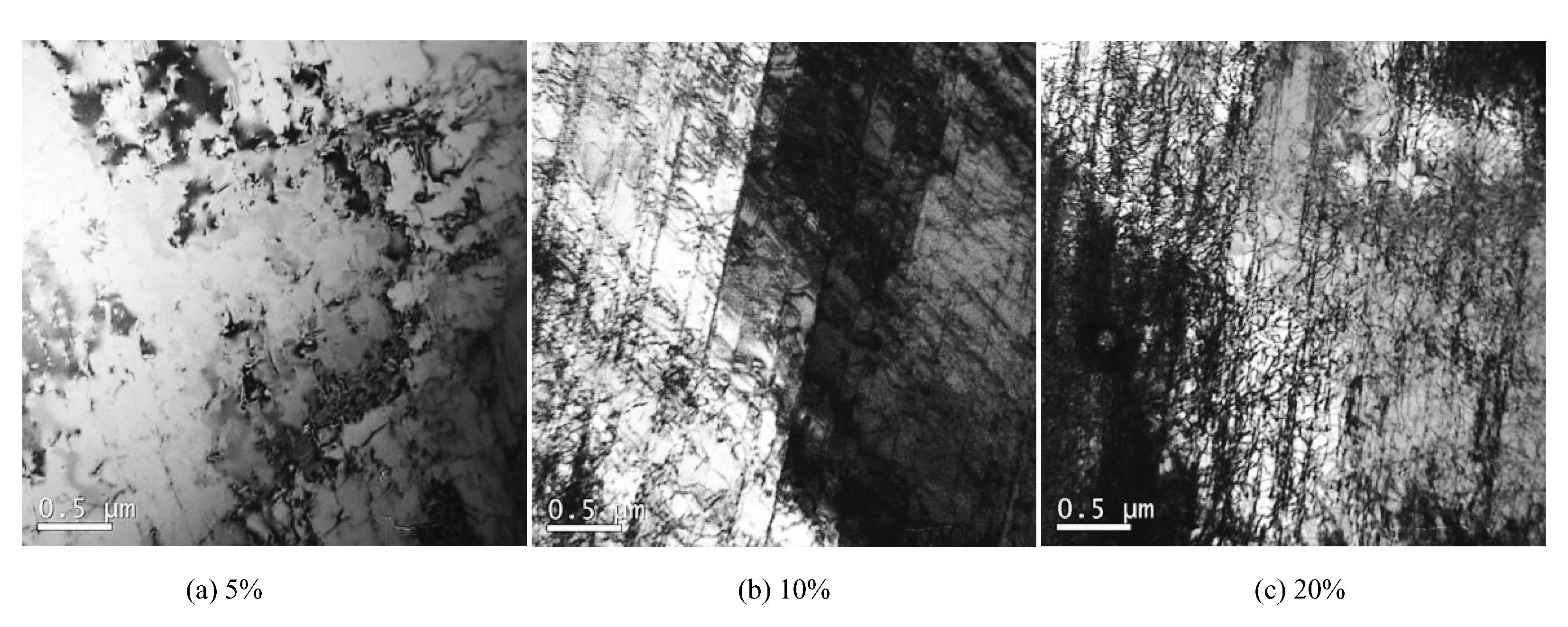

690合金經不同程度冷變形之后的TEM微觀結構如圖2所示。圖2 (a)為變形量5%時的微觀結構,少量的位錯纏結不均勻地分散在690合金晶粒內部。隨變形量增加,位錯進行平面滑移,不同滑移系的位錯相互纏結,在同一晶面內既存在相互平行的平面位錯,又存在相互交割的位錯纏結,位錯密度迅速增殖。變形量10%時,組織中出現明顯的微變形帶,如圖2 (b)所示。微變形帶是一種與基體存在較小取向差的位錯的特殊組態。變形量20%時,微變形帶進一步分化,帶寬變小,體積增加,位錯密度增加。

圖1 不同變形量690合金金相組織

Fig.1 Microstructures of 690 alloy after different deformation

圖2 不同變形量690 合金的TEM微觀結構

Fig.2 TEM micrographs of 690 alloy with different deformation

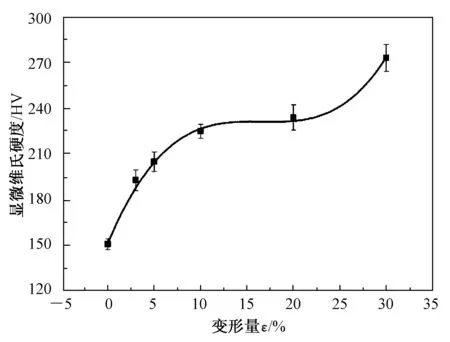

690合金顯微硬度與變形量的對應關系如圖3所示。由圖3可知,690合金在冷變形的過程中發生加工硬化,硬度隨變形量的增大而增大。當對690合金施加較小的冷變形(≤10%)時,硬度隨變形量的增加迅速增大;在10%~20%范圍內,隨變形量的增加硬度上升緩慢;變形量進一步增大,690合金的加工硬化能力隨變形量的增大而增大。根據 Ludwingson 模型,面心立方金屬在塑性變形過程中存在一個臨界變形量,當變形量大于此臨界變形量時,材料的變形機制由單滑移過渡到交滑移。張松闖等人[17]的研究結果表明,690合金在冷變形過程中在變形量15%~20%之間存在一個臨界變形量,低于此變形量時,材料的變形方式為單滑移,大于此變形量時,材料在變形過程中發生交滑移。因此,當變形量低于20%時,主要的變形機制為單滑移,隨變形量的增加位錯密度逐漸達到飽和,故材料的加工硬化能力逐漸降低;當變形量大于20%時,材料的變形方式以交滑移為主,在外應力的作用下,位錯重新開動,位錯增殖位錯密度增大,因而當變形量大于20%時690合金的加工硬化能力又顯著增大。

圖3 顯微硬度與變形量的對應關系

Fig.3 Relationship between hardness and deformation

2.2 冷變形對晶界類型分布的影響

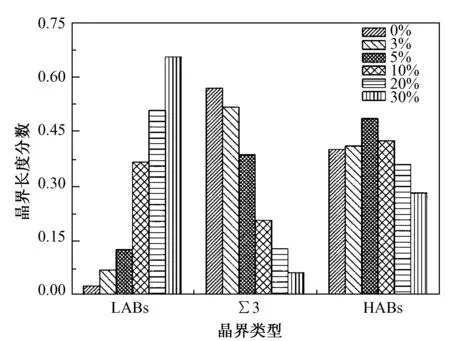

圖4為不同變形量下各種類型晶界所占分數的統計結果。從圖4中可以清楚地看出,變形量從0增大至30%,小角度晶界(Low Angle Boundary,LABs)的長度分數由2.7%增加到65.5%,孿晶界(Σ3 Twin boundary,Σ3)的長度分數由57%下降到6.3% 。隨變形量的增加小角度晶界比例增加,Σ3孿晶界數量減少。當變形量低于5%時,隨變形量的增加隨機大角度晶界(High Angle Grain Boundary,HABs)的長度分數增大;當變形量超過5%時,由于小角度晶界比例的快速增加導致隨機大角度晶界的比例隨變形的增加而降低。小角度晶界的增加是由于隨變形量的增加位錯大量增殖,位錯通過滑移和攀移,形成位錯墻和位錯網絡,構成具有極小取向差的亞晶界;不穩定的亞晶界在變形過程中不斷吸收晶內位錯、位錯密度逐漸增加,亞晶界取向差不斷增大,隨取向差的增大轉變為小角度晶界。

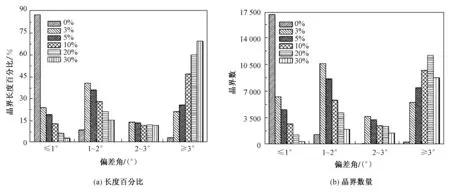

隨變形量的增加在Σ3孿晶界附近造成大量的位錯塞積,Σ3孿晶界與基體的共格關系遭到破壞轉變為大角度晶界[20],大角度晶界的比例隨變形量的增加而增加。為了研究變形過程中Σ3孿晶界向隨機大角度晶界的轉變過程,引入Σ3孿晶界偏差角的概念。在低層錯能面心立方晶體中Σ3孿晶界的理想取向為60°<111>。但是,與理想的孿晶界有微小取向差的Σ3孿晶界并不會立即失去與基體的共格取向關系,這種微小的取向差可能是由于變形過程中位錯在孿晶界處的塞積產生的。變形過程中,在外應力的作用下位錯在晶界處產生或形核,并且位錯從一個晶粒向相鄰晶粒傳播,這種位錯通過晶界在晶粒間的運動是控制材料塑性變形的重要步驟[21]。當位錯運動到孿晶界處時,孿晶界阻礙了位錯的運動,位錯在孿晶界處大量塞積局部應力增大從而導致孿晶界逐漸失去其與基體共格特性轉變為大角度晶界,大角度晶界所占的比例增加,孿晶界的長度分數減小。圖5給出了不同變形量690合金Σ3孿晶界偏離理想60°<111>取向的取向差角度分布,圖5 (a)和 (b)分別為按Σ3孿晶界長度分數和晶界數目計算的孿晶界取向偏差角分布。由5可知,兩種取向偏差角分布具有相似的變化趨勢,隨變形量的增加Σ3孿晶偏離理想60°<111>取向的程度增大。位錯在孿晶界不斷塞積導致取向差逐漸增大,最終與基體失去共格取向關系。

圖4 不同變形量下各種類型晶界所占分數的統計結果Fig.4 The fraction of various types of grain boundaries with different deformations

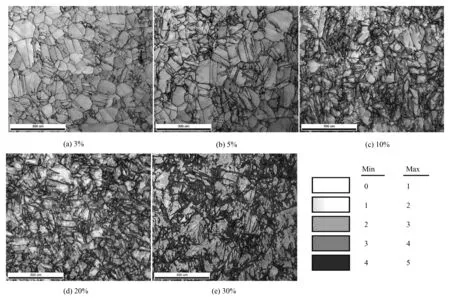

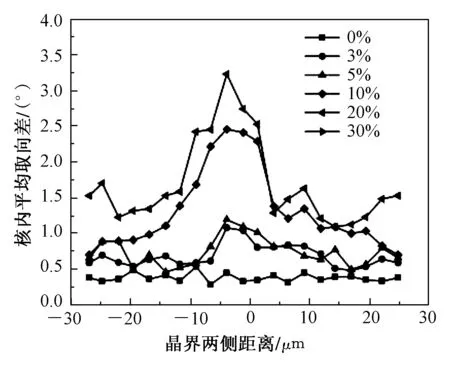

2.3 冷變形對晶界附近應變集中的影響

EBSD技術可以研究材料冷變形過程中的微觀組織變化特征,其中,局部平均取向差分布圖(Kernel Average Misorientaion,KAM)可以用來定量評估材料的局部應變分布[16]。KAM作為取向成像顯微技術中的一種分析工具,常被用于評估局部應變分布情況。KAM主要是通過計算內核中心點與最鄰近點之間位向差的平均值得到的。不同變形量690合金試樣的KAM分布如圖6所示,不同灰度代表不同的平均取向差程度。從圖6可以看出,變形量為3%時少量晶界附近已經開始出現應變集中,而晶內并沒有表現出明顯的應變集中;變形量為5%時,晶內開始出現應變集中,隨變形量的增加應變集中程度增大。晶界處的應變集中程度隨變形量的增大而增強。

圖5 不同變形量下孿晶界與其理想結構之間偏差角的分布

Fig.5 Distribution of deviation angles between twin boundaries and ideal structure under different deformations

圖6 不同變形量下的局部平均取向差分布圖

Fig.6 The kernel average misorientation distribution with different extent of deformation

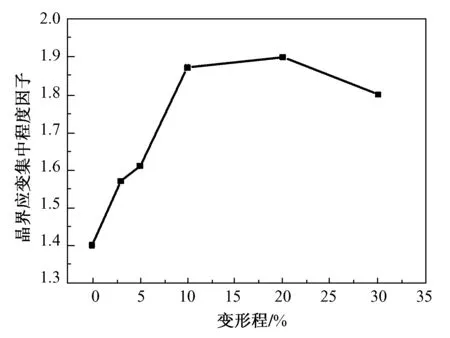

為進一步分析晶界附近的應變集中程度,統計了晶界兩側25 μm范圍內的KAM值, KAM值的大小用來表征不同變形量690合金應變集中的程度。如圖7所示,變形量在0~30%范圍內,KAM峰值均出現在晶界附近,并且晶界附近應變集中隨變形量的增大而增強。為了更為直觀描述690合金晶界附近的應變集中程度,利用圖7中所列的數據計算不同變形量下690合金晶界附近的KAM峰值與晶界兩側25 μm范圍內平均KAM值的比值,定義其為應變集中程度因子。圖8給出了變形量與晶界應變集中程度因子的關系。由圖8可知,當變形量小于20%時,由于隨變形量增加,晶粒內部應變集中程度增大的速率小于晶界附近應變集中增大的速率,所以晶界附近KAM最大值與晶界兩側25 μm范圍內的平均值的比值隨變形量的增加而增大;變形量在20%~30%范圍內,隨變形量的增加,應變集中在晶內比在晶界處增速更快,KAM最大值與晶界兩側25 μm范圍平均值的比值減小。變形量為20%時,晶界應變集中程度因子最大。

圖7 晶界兩側附近的應變分布

Fig.7 The strain distribution in the vicinity of the random boundary

圖8 晶界應變集中程度因子

Fig.8 The degree of strain concentration at the random boundary

2.4 電化學腐蝕試驗結果

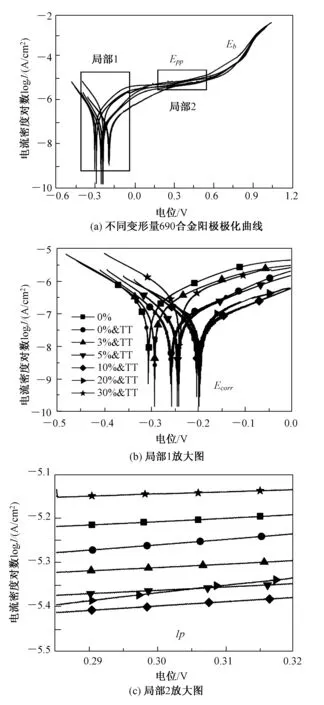

2.4.1動電位極化曲線

圖9 (a)為固溶態和不同形變量的690合金經時效處理后在3.5%的NaCl溶液中的陽極極化曲線,圖9 (b)和 (c)為分別為陽極極化曲線中矩形所指部位的局部放大圖,Ecorr、Epp、Eb分別對應690合金的自腐蝕電位、鈍化電位及過鈍電位。當金屬處于Ecorr時,金屬處于活化溶解狀態,金屬表面沒有保護膜生成。隨電位升高到Epp時,金屬表面狀態發生突變,表面生成保護性鈍化膜,隨電位的升高電流密度基本不發生變化,此時金屬進入鈍化狀態。但是當電位高于某一值時鈍化膜變得的不穩定,陽極極化曲線的震蕩正是由于鈍化膜中點蝕的萌生和湮滅過程造成的。當電位升高到Eb時,金屬表面鈍化膜的某些點發生局部破壞,隨電位的增加電流密度急劇增加,不斷出現新的點蝕坑。故可用過鈍電位Eb的高低來表征金屬的耐點蝕性能[22]。

圖9 不同變形量690合金陽極極化曲線及局部放大圖

Fig.9 Anodic polarization curve of 690 alloy with different extent of deformation and partial enlargement

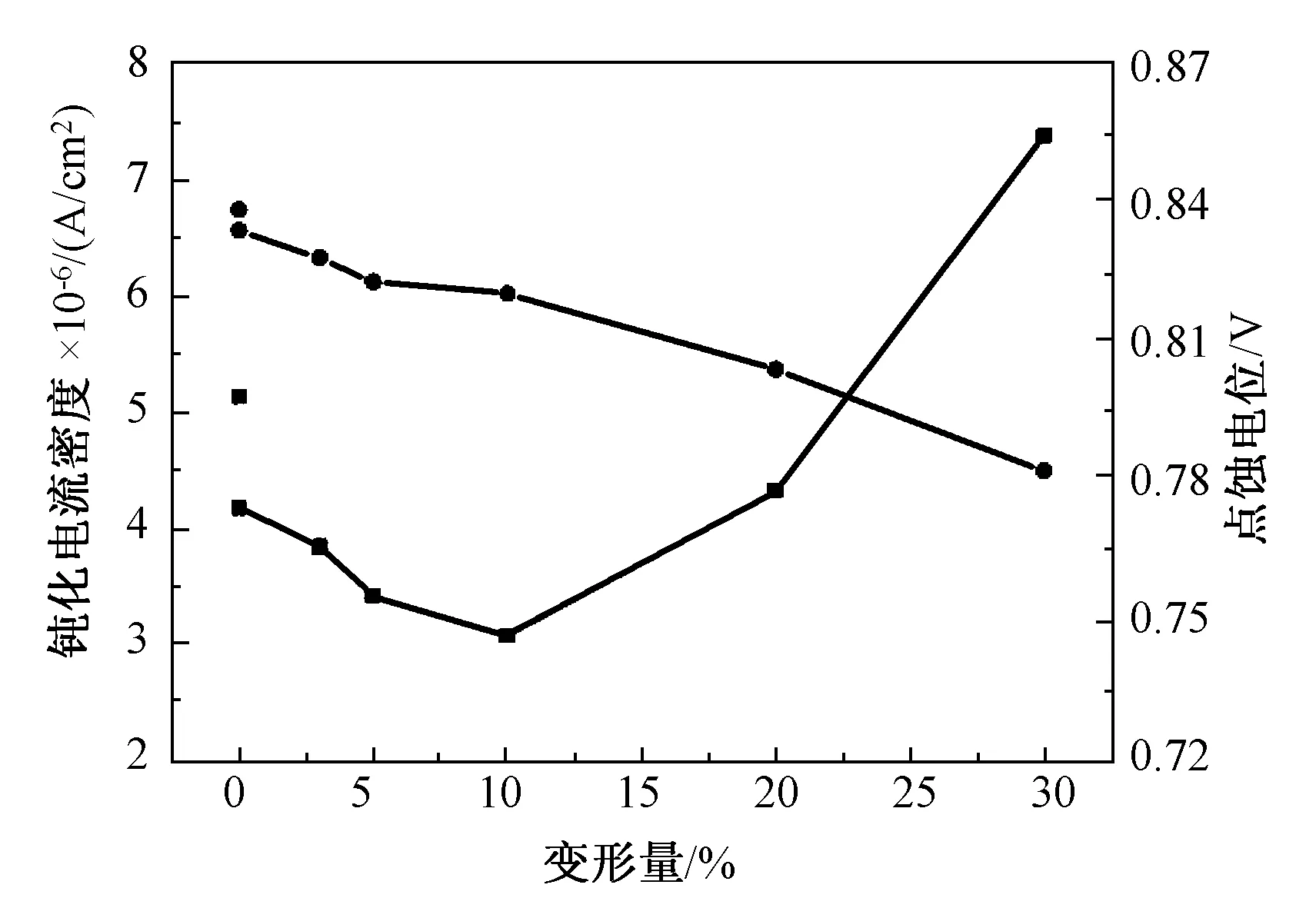

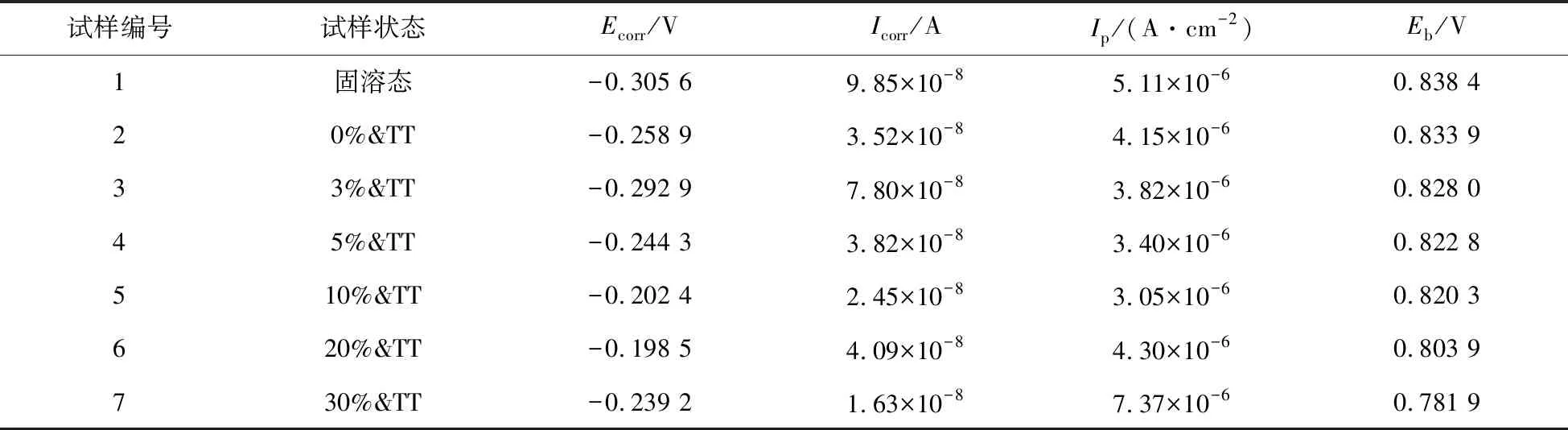

圖10及表2中為固溶態和不同形變量的690合金經時效處理后的陽極極化曲線特征值。結合圖10及表2可知,經形變及時效處理的試樣與原始固溶態試樣相比極化曲線特征值發生顯著變化。與固溶態試樣相比,690合金試樣經時效處理后自腐蝕電位Ecorr增大,自腐蝕電流Icorr減小,維鈍電流密度Ip減小,因此時效處理可以顯著提高690合金試樣的耐腐蝕性能;經不同程度冷變形后時效處理的690合金試樣,隨變形量的增加690合金的自腐蝕電位整體呈升高趨勢,當變形量大于20%時,自腐蝕電位Ecorr開始下降,Ecorr表征了金屬發生腐蝕的傾向的大小,Ecorr電位越負,發生腐蝕傾向越大,其正值越大,發生腐蝕傾向越小。Ip的大小則表示金屬鈍化時實際腐蝕速率的快慢,維鈍電流Ip越大,金屬腐蝕速度越大。不同變形量的690合金試樣在含有Cl-的溶液中均表現出明顯的鈍化特性;變形量小于10%時,維鈍電流密度隨變形量的增大而減小,而點蝕電位并沒有顯著的變化;當變形量大于10%時,隨變形量增大維鈍電流密度增大和點蝕電位顯著降低。

圖10 陽極極化曲線特征值與變形量的對應關系

Fig.10 Relationship between characteristic value of anode polarization curve with deformation

表2 固溶態和不同變形量690TT合金陽極極化曲線特征值

Tab 2 Characteristic value of anode polarization curve of 690TT alloy with solid solution and different extent of deformation

試樣編號試樣狀態Ecorr/VIcorr/AIp/(A·cm-2)Eb/V1固溶態-0.305 69.85×10-85.11×10-60.838 420%&TT-0.258 93.52×10-84.15×10-60.833 933%&TT-0.292 97.80×10-83.82×10-60.828 045%&TT-0.244 33.82×10-83.40×10-60.822 8510%&TT-0.202 42.45×10-83.05×10-60.820 3620%&TT-0.198 54.09×10-84.30×10-60.803 9730%&TT-0.239 21.63×10-87.37×10-60.781 9

2.4.2Mott-Schottky曲線

鎳基合金以及不銹鋼表面鈍化膜的半導體特性,通常可以通過測量空間電荷層的電容隨電極電位的變化函數來表示。當鈍化膜與溶液接觸時,鈍化膜與溶液分別帶相反的電荷,鈍化膜的過剩電荷分布在空間電荷層內,在空間電荷層耗盡時,空間電荷電容與電極電位的函數可以用Mott-Schorttky方程[23-25]來表述:

n型半導體

(1)

p型半導體

(2)

式中,ε為真空電容率,8.85×10-12F/m ;ε0為溫室下鈍化膜的介電常數;ND/NA為施/受主密度;E為掃描電極電位;EFB為平帶電位(Flat Band Potential);k為玻爾茲曼常量,1.38×10-23J/K ;T為絕對溫度,K;e為電子量,1.602×10-19C;

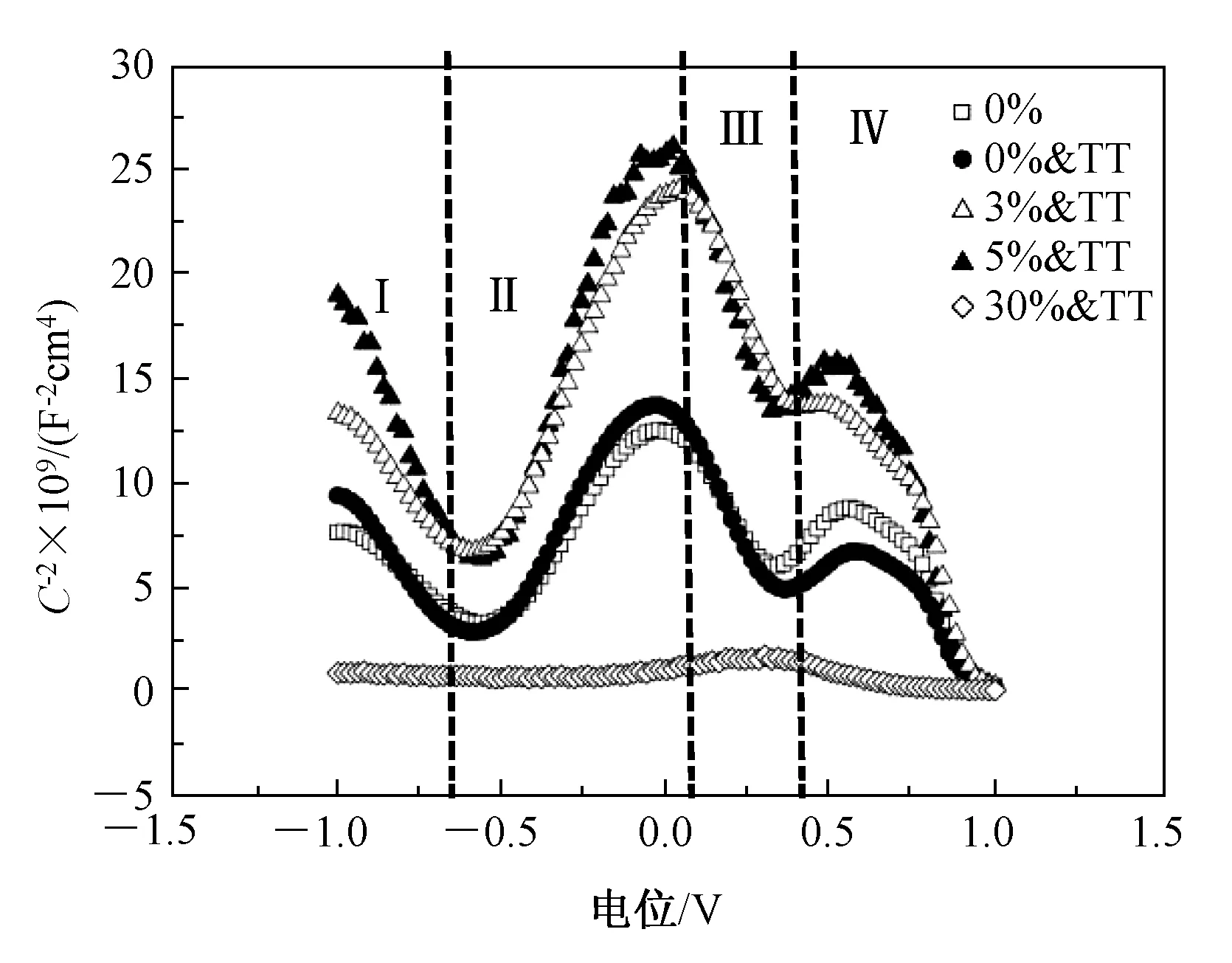

固溶態和不同變形量690合金經時效處理后在3.5%的NaCl水溶液中,0.3 V成膜電位下鈍化1 h后的Mott-Schottky曲線如圖11所示。可以看出,根據Mott-Schottky曲線直線部分的斜率不同,曲線可以分為4個不同的電位區間,即Ⅰ區、Ⅱ區、Ⅲ區、Ⅳ區。在Ⅰ區和Ⅲ區直線部分斜率為負,說明在這兩個電位區間內鈍化膜呈現p型半導體特性;在區間Ⅱ和Ⅳ內Mott-Schottky曲線斜率為正,表明在這兩個電位區間內鈍化膜呈現n型半導體特性。

與固溶態690合金試樣相比,經不同程度冷變形的690合金試樣在715℃下時效處理10 h后,變形量在0~5%范圍內Mott-Schottky曲線直線部分的斜率隨變形量的增大而增大,變形量5%時690合金的Mott-Schottky曲線直線部分的斜率最大。變形量30%時,隨變形量增大Mott-Schottky曲線直線部分的斜率減小。斜率的變化反應了690合金鈍化膜中施主/受主密度隨變形量的變化。而施主密度/受主密度的大小則反映了鈍化膜中載流子的數量多少,即空間電荷層中的點缺陷數目的多少,施主/受主密度含量越高,表明鈍化膜中點缺陷數目越多。一般認為鈍化膜的缺陷位置通常是鈍化膜破裂和點蝕萌生的部位,點缺陷密度越低鈍化膜的結構也就越穩定。

圖11 不同變形量690合金的Mott-Schottky曲線

Fig.11 Mott-Schottky curve of 690 alloy with different extent of deformation

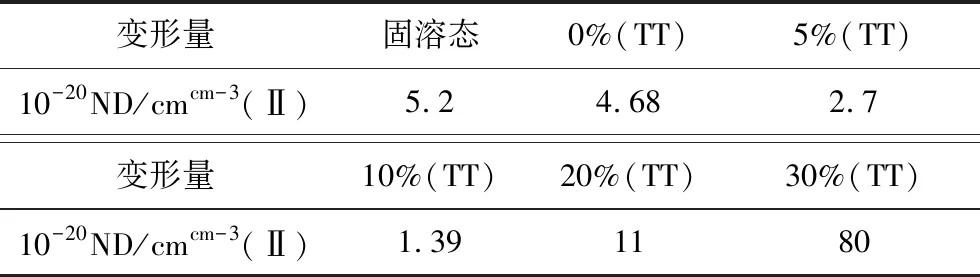

根據式(1)可計算不同變形量690合金在區間Ⅱ的施主密度,計算結果如表3所示。

表3 不同變形量690 合金在3.5% NaCl溶液中極化1 h后鈍化膜施主密度

Tab.3 Donor density of passive film of 690 alloy with different deformation degree after polarization 1 h in 3.5%NaCl aqueous solution

變形量固溶態0%(TT)5%(TT)10-20ND/cmcm-3(Ⅱ)5.24.682.7變形量10%(TT)20%(TT)30%(TT)10-20ND/cmcm-3(Ⅱ)1.391180

根據點缺陷理論[26],金屬表面鈍化膜的生長與溶解處于一種動態平衡之中。在含有Cl-的溶液中,在鈍化膜膜/溶液界面處的氧空缺可吸附Cl-并與其通過Mott-Schottky Pair 反應生成氧空缺/金屬離子空缺對,生成的氧空缺又可以與Cl-繼續反應,產生更多的金屬離子空缺。多余的金屬離子空缺在金屬基體/鈍化膜界面局部堆積,將金屬基體與鈍化膜隔離,阻止了鈍化膜的繼續生長。這樣鈍化膜的動態平衡遭受破壞,只溶解而不再繼續生長。最終,由于局部鈍化膜的完全溶解或局部張力使鈍化膜產生穿透性破裂,導致點蝕的發生、發展。因此鈍化膜中的施主或受主的濃度越大,鈍化膜越容易受到破壞。當變形量低于10%時,由于690合金試樣中晶界及晶內應變集中程度較低且鈍化膜中施主/受主的密度較低,因此鈍化膜的穩定性好,鈍化膜的局部破裂和點蝕也不容易發生;當變形量大于10%時,晶界及晶內應變集中程度增大,690合金試樣中施主/受主密度增大,在Cl-和局部應變的作用下,促進了鈍化膜溶解或局部破裂,維鈍電流密度增大,點蝕電位顯著降低。

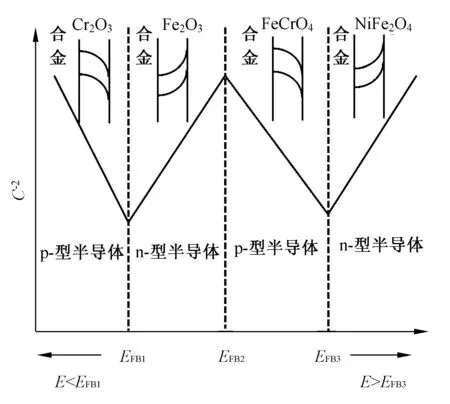

690合金在不同的電位區間內表現出不同的p-n型半導體特性,這主要與組成鈍化膜的Fe和Cr氧化物的半導體性質有關。電子能帶理論表明,當氧化物導帶電子數超過價帶空穴數時,此氧化物被定義為n型半導體;相反,當氧化物空穴數超過導帶電子數時,此時氧化物表現為p型半導體。Feng等[27]研究認為Cr2O3、MoO2、Cr2O4和NiO等組成的鈍化膜一般表現為p型半導體,由 Fe2O3、 MoO2和FeO(OH) 等組成的鈍化膜則一般表現為n型半導體。M. F. Montemor等人[28]的研究結果表明不銹鋼及鎳基合金的鈍化膜均表現為雙層膜結構,即由內層的致密的Cr的氧化物和外層Fe的氧化物組成。這是由于在鈍化膜的生長過程中Cr原子在基體中的擴散速率低于Fe原子的擴散速率,故而在鈍化膜的內層形成致密的Cr的氧化物鈍化膜而在外層則形成Fe的氧化物鈍化膜。Ⅰ區和Ⅲ區的電容響應受內層的Cr氧化物的電子結構的控制,此時Cr氧化物部分的空間電荷層處于耗盡狀態,而Fe氧化物部分的空間電荷層處于富集狀態,相當于導體,由于Cr的氧化物呈p型半導體特性,所以在此電位區間內690合金的鈍化膜呈現為p型半導體特性。而在區間Ⅱ和Ⅳ內,鈍化膜內氧化物的空間電荷層的分布正好相反,故690合金在此電位區間內呈現為n型半導體。Huang等人[29]研究了pH值對690合金在高溫水環境中鈍化膜的電化學特性,結果表明690合金在堿性溶液中鈍化膜主要由Cr2O3、Fe2O3、FeCrO4和NiFe2O4組成。通過上述分析結合電位-PH圖690合金試樣在3.5%NaCl溶液中的鈍化膜結構可用圖12表示。

圖12 690合金在3.5%NaCl溶液中形所成鈍化膜的電子結構示意圖

Fig.12 Schematic representation of the electronic structure model of the passive films formed on alloy 690 in 3.5% NaCl solution

3 結論

本文系統地研究了冷變形對690合金微觀組織和在3.5% NaCl溶液中電化學行為的影響。得出如下結論:

1) 690合金具有明顯的加工硬化特征。變形量由0增加至30%,硬度由HV151提高到HV273;變形量≤10%或≥20%時,隨變形量增大硬度顯著升高;10%~20%范圍內硬度隨變形量的增大硬度上升緩慢;

2) 在0~10%范圍內,隨變形量增大晶界應變集中程度因子迅速增大;變形量20%時,晶界應變集中程度因子最大,變形量繼續增大到30%晶界應變集中程度因子開始下降;

3) 不同變形量690合金試樣在3.5% NaCl溶液中均表現出明顯的鈍化特性,變形量為10%的690合金試樣的耐腐蝕性能最好,維鈍電流密度最小;

4) 時效處理前對690合金施加適當的冷變形(≤10%)能夠提高其在3.5% NaCl水溶液中的耐腐蝕性能,變形量為10%時生成的鈍化膜的保護作用最強,耐腐蝕性能最佳;變形量過大,鈍化膜的施主/受主密度增大,鈍化膜穩定性下降,維鈍電流密度增大,點蝕電位降低。