冷鐵分揀機(jī)器人工作站的設(shè)計(jì)與實(shí)現(xiàn)

張 貝 ,沈 勇

(1.中鐵寶橋集團(tuán)有限公司資產(chǎn)管理部,陜西 寶雞 721006;2.中車(chē)西安車(chē)輛有限公司資產(chǎn)能源管理部,陜西 西安 710000)

1 項(xiàng)目背景

中鐵寶橋集團(tuán)有限公司鑄造車(chē)間主要從事高錳鋼轍叉的鑄造工作。在鑄造過(guò)程中需要采用大量的冷鐵,使被鑄工件在局部位置達(dá)到急劇冷卻的效果,改善工件表面的金屬結(jié)構(gòu),達(dá)到線(xiàn)路的使用需求。根據(jù)產(chǎn)品工藝,平均每個(gè)工作日需要擺放及分揀一萬(wàn)余塊冷鐵。原有此項(xiàng)工作由人工完成,人員勞動(dòng)強(qiáng)度極大,而且錯(cuò)誤率較高。為了提高冷鐵分揀的自動(dòng)化程度,減少人工分揀的勞動(dòng)強(qiáng)度及減少分揀出錯(cuò)率,以提高車(chē)間精益生產(chǎn)水平,設(shè)計(jì)了冷鐵機(jī)器人全自動(dòng)分揀工作站,包含共振動(dòng)輸送機(jī)、自動(dòng)輸送物流線(xiàn)、機(jī)器人視覺(jué)識(shí)別系統(tǒng)、分揀機(jī)器人系統(tǒng)、導(dǎo)料槽、冷鐵盛裝器具等并預(yù)留生產(chǎn)信息接口功能,以實(shí)現(xiàn)減人,降本,增效,提高產(chǎn)品品質(zhì)的目的[1-3]。

2 方案總體設(shè)計(jì)依據(jù)

①冷鐵分揀生產(chǎn)線(xiàn)項(xiàng)目技術(shù)要求、生產(chǎn)線(xiàn)布局圖

②產(chǎn)品規(guī)格、產(chǎn)品圖紙、生產(chǎn)節(jié)拍要求

2.1 分檢對(duì)象

圖1 冷鐵外形規(guī)格

2.2 分揀需求及產(chǎn)能

實(shí)際使用過(guò)程中1號(hào)、2號(hào)、4號(hào)、5號(hào)冷鐵用量最多。1號(hào)又包含2種,4號(hào)也包含2種,所以需要識(shí)別分揀出來(lái)的共6種。這六種基本上能滿(mǎn)足80%以上的工作需求。

2.3 分揀效率

每天需要分揀的數(shù)量在一萬(wàn)塊左右,兩個(gè)工作班次。

2.4 工藝流程

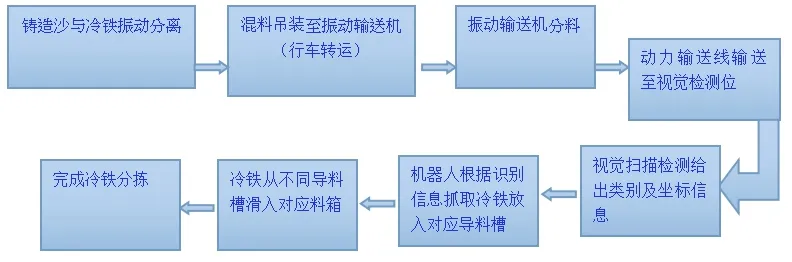

圖2 工藝流程圖

2.5 設(shè)備概述

該分揀機(jī)器人工作站主要用于14種冷鐵的其中的6種分檢工作,采用單機(jī)器人電磁鐵吸盤(pán)來(lái)自動(dòng)抓起工件,工件傳輸通過(guò)行車(chē)吊裝整箱雜亂冷鐵倒入振動(dòng)輸送機(jī),上料滑槽具備足夠剛度,確保倒入的冷鐵不會(huì)對(duì)滑槽表面造成沖擊變形。振動(dòng)輸送機(jī)將各類(lèi)冷鐵進(jìn)行振動(dòng)形成單層相對(duì)獨(dú)立個(gè)體后依次進(jìn)入動(dòng)力傳輸線(xiàn)自動(dòng)傳輸,工件種類(lèi)判定及抓取坐標(biāo)采用視覺(jué)掃描系統(tǒng)進(jìn)行工件快速識(shí)別及定位,然后視覺(jué)掃描系統(tǒng)將所分析的冷鐵類(lèi)別及坐標(biāo)值與機(jī)器人進(jìn)行數(shù)據(jù)通訊,通過(guò)6軸機(jī)器人實(shí)現(xiàn)工件的自動(dòng)抓起及分揀。

圖3 冷鐵分揀工作站視圖

2.6 布局及上下料方式

根據(jù)現(xiàn)場(chǎng)的工藝布局,設(shè)計(jì)了一套座式搬運(yùn)機(jī)器人、一套振動(dòng)上料系統(tǒng)、一套動(dòng)力傳輸線(xiàn)、一套無(wú)動(dòng)力導(dǎo)料系統(tǒng)。工件的來(lái)料采用行車(chē)吊裝人工導(dǎo)入振動(dòng)分料斗,然后用過(guò)振動(dòng)分料系統(tǒng)對(duì)冷鐵進(jìn)行導(dǎo)料導(dǎo)入自動(dòng)傳輸線(xiàn)。

3 工件分檢視覺(jué)系統(tǒng)

該工作站的核心部分為視覺(jué)識(shí)別,在工作節(jié)拍內(nèi)能夠識(shí)別物流線(xiàn)上的冷鐵型號(hào),并進(jìn)行判斷,然后將數(shù)據(jù)傳輸給六軸機(jī)器人進(jìn)行運(yùn)動(dòng)。

3.1 實(shí)現(xiàn)分類(lèi)

通過(guò)圖形匹配的方式實(shí)現(xiàn)產(chǎn)品分類(lèi)識(shí)別如圖所示(注∶由于在圖像采集時(shí)可能會(huì)采集到同一個(gè)產(chǎn)品的不同側(cè)面,因此,軟件中將設(shè)置六個(gè)模板,分別對(duì)應(yīng)同一件產(chǎn)品的六個(gè)面,類(lèi)型識(shí)別結(jié)果顯示為同一件產(chǎn)品;)。

3.2 實(shí)現(xiàn)定位

通過(guò)視覺(jué)軟件分析冷鐵圖像在圖片中的坐標(biāo)位置(目標(biāo)分析:在成像清晰的條件下,在完成形狀匹配之后,目標(biāo)物坐標(biāo)可以自動(dòng)被計(jì)算出來(lái)。)

視覺(jué)系統(tǒng)功能簡(jiǎn)介:①抓取冷鐵圖像,可以是單個(gè),也可以是多個(gè),可以靜態(tài)也可以動(dòng)態(tài);②抓取圖像后,判定所拍攝的冷鐵的類(lèi)別;③確定冷鐵在圖像中所處的位置坐標(biāo);④輸出坐標(biāo),與機(jī)械臂的運(yùn)動(dòng)控制系統(tǒng)坐標(biāo)對(duì)接;⑤物品由傳送帶來(lái)料,觸發(fā)信號(hào)發(fā)送給工控機(jī),工控機(jī)控制相機(jī)軟觸發(fā)采圖,然后對(duì)圖像進(jìn)行分析,視覺(jué)軟件使用預(yù)設(shè)的模板對(duì)圖像進(jìn)行匹配,匹配出結(jié)果后將坐標(biāo)及類(lèi)型信息發(fā)送給機(jī)器人進(jìn)行抓取。

4 振動(dòng)輸送機(jī)分料系統(tǒng)

振動(dòng)輸送機(jī)實(shí)現(xiàn)將成堆冷鐵分成單層相對(duì)獨(dú)立個(gè)體,實(shí)現(xiàn)冷鐵依次分開(kāi)輸送之目的,以便后續(xù)視覺(jué)識(shí)別系統(tǒng)進(jìn)行掃描。振動(dòng)輸送機(jī)是利用激振器使料槽振動(dòng),從而使槽內(nèi)物料沿一定方向滑行或拋移。傾斜上運(yùn)時(shí),生產(chǎn)率隨傾角增大而下降。除激振機(jī)構(gòu)某些零部件外,相對(duì)轉(zhuǎn)動(dòng)部件很少,結(jié)構(gòu)簡(jiǎn)單。當(dāng)槽體向前振動(dòng)時(shí),依靠物料與槽體間的摩擦力把運(yùn)動(dòng)能量傳遞給物料,使物料加速運(yùn)動(dòng),此時(shí)物料的運(yùn)動(dòng)方向與槽體的振動(dòng)方向相同。當(dāng)槽體向后振動(dòng)時(shí),物料因受慣性作用,仍將繼續(xù)向前運(yùn)動(dòng),槽體則從物料下面往后運(yùn)動(dòng),由于運(yùn)動(dòng)中阻力的作用,物料越過(guò)一段槽體又落回槽體上。當(dāng)槽體再次向前振動(dòng)時(shí),物料又因受到加速而被輸送向前。如此重復(fù)循環(huán),實(shí)現(xiàn)物料的輸送。

5 機(jī)器人工作站控制系統(tǒng)

工作站控制系統(tǒng)除機(jī)器人控制柜和操作盤(pán)外,另有一套用于整套設(shè)備動(dòng)作程序控制和檢測(cè)的系統(tǒng)控制器、操作盒。該系統(tǒng)控制器采用三菱公司PLC作為主控單元,配套工業(yè)級(jí)觸摸屏用于參數(shù)設(shè)定和狀態(tài)顯示。控制柜內(nèi)線(xiàn)路具耐油性,應(yīng)有線(xiàn)號(hào)套管,接地標(biāo)志等,內(nèi)部設(shè)置照明燈,以及電源插座,方便維修。控制柜設(shè)置有排風(fēng)散熱裝置。采用彩色觸摸屏人機(jī)界面對(duì)全分揀過(guò)程進(jìn)行監(jiān)控,當(dāng)設(shè)備出現(xiàn)故障時(shí),設(shè)備能自動(dòng)停止并發(fā)出報(bào)警信號(hào),故障位置人機(jī)界面顯示。報(bào)警設(shè)置器控制盒上,能發(fā)出聲音警告,控制柜上方設(shè)置三色狀態(tài)指示燈(綠色:工作狀態(tài);黃色:等待狀態(tài);紅色:故障)。

6 結(jié)語(yǔ)

整個(gè)冷鐵分揀機(jī)器人工作站能夠有效的進(jìn)行冷鐵的識(shí)別,并將需求的冷鐵搬運(yùn)至指定位置,視覺(jué)識(shí)別簡(jiǎn)單可靠,整個(gè)工件的識(shí)別與搬運(yùn)動(dòng)作能控制在3s內(nèi)。完全滿(mǎn)足了現(xiàn)場(chǎng)的生產(chǎn)需求,極具推廣價(jià)值。