抗高溫氣滯塞技術的研究與應用

羅發強,韓子軒,柴龍,陳曉飛

(1.中國石油化工股份有限公司西北油田分公司,烏魯木齊830011;2.頁巖油氣富集機理與有效開發國家重點實驗室,北京 100101;3.中國石油化工股份有限公司石油工程技術研究院,北京100101)

新疆塔河油田外圍順南、順北區塊塔中北坡奧陶系鷹山組屬于碳酸鹽巖裂縫孔洞性高壓氣藏,該段鉆進過程中氣侵現象嚴重,氣竄速度最高達280m/h,如果處理不當易發生溢流和井噴等復雜[1]。施工過程中多采用提高鉆井液密度或者打稠漿等方式降低氣竄速度,效果不是很明顯。鉆完井過程中的氣竄問題是目前影響安全施工的主要因素之一[2]。目前國內在欠平衡鉆完井作業中,為了防止在起下鉆過程中發生氣竄、井涌等風險,目前常用方法主要有2種:凍膠閥和高濃度膨潤土漿技術[3-5]。由于凍膠閥施工結束后需要將凍膠閥進行化學破膠,在鉆井施工中易對鉆井液造成污染,破壞體系穩定性。此外,受限于化學交聯劑抗溫能力不足,凍膠閥適合在溫度不高的井段使用[6-8]。高濃度膨潤土漿,多以黃原膠作為增黏聚合物,其抗溫只有120℃左右,抗溫性和穩定性不適用于高溫高壓裂縫性氣藏。目前,為解決裂縫性油氣藏氣侵難題,降低井控風險,需要一種具有高溫觸變性的聚合物液體膠塞,該聚合物膠塞需抗溫180℃以上,在井底長時間靜止后,仍有較強的觸變性,保障后續完井安全作業。通過研選關鍵處理劑,形成1套抗溫180℃以上,強觸變性的聚合物膠塞體系—氣滯塞體系。

1 處理劑優選

1.1 增黏提切劑

優選國內外抗溫能力較好的3種增黏提切劑,進行性能測試比較[9],如表1所示,加入HE150和HEC的基液,180℃老化后切力、黏度大幅降低,基本失去提高切力效果,而加入BDV-200S的基液老化后黏度切力穩定,BDV-200S具有較好的抗高溫提切效果。優選BDV-200S為氣滯塞體系增黏提切劑。

表1 抗高溫增黏提切劑優選

1.2 降濾失劑

優選國內外抗高溫性能較好且與BDV-200S 配伍性較好的降濾失劑,對3%膨潤土漿+ 4%KCl+1%BDV-200S基漿進行流變性測試。如表2所示,在180℃高溫老化16 h后,SO-1與國外Dristemp、DriscalD 2種抗高溫降濾失劑性能相當,綜合考慮材料性價比和易用性,選擇SO-1作為氣滯塞用降濾失劑。

表2 抗高溫降濾失劑優選

2 氣滯塞配方及性能評價

2.1 氣滯塞配方

按照處理劑推薦加量,調整處理劑加量,測試配方性能,如表3所示。實驗用配方為:3%膨潤土+0.3%NaOH+4%KCl。

表3 氣滯塞配方優化

通過對抗高溫提切劑和抗高溫降濾失劑的優選和加量優化,強化氣滯塞體系的結構強度,最終形成1套抗溫達180℃,具有較高黏度和切力的抗高溫滯塞體系。氣滯塞配方:3%膨潤土+4%BDV-200S+2%SO-1+4%KCl+0.3%NaOH+重晶石

2.2 性能評價

2.2.1 流變性

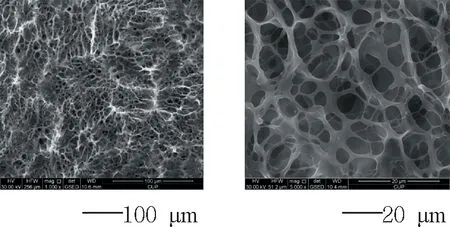

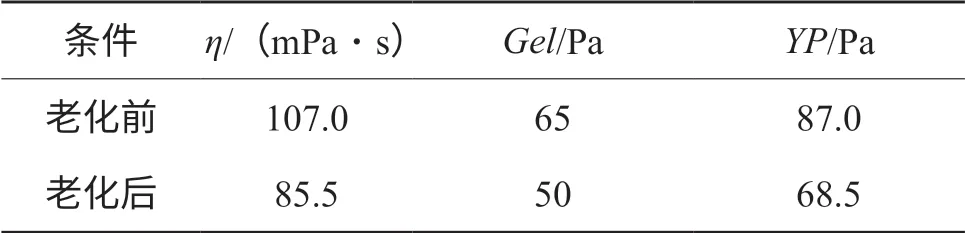

按照氣滯塞配方,將配制好的氣滯塞裝入高溫老化罐中,然后在180℃下進行老化,實驗后出罐狀態如圖1所示。從實驗可以看出,氣滯塞高溫靜置老化后結構力較強,未攪拌前呈強凝膠狀態,具有較強的觸變性,攪拌后呈弱凝膠狀態,具有較好的觸變性。利用Quanta 200 FEG場發射環境掃描電子顯微鏡,觀察氣滯塞體系老化前后的微觀形貌,如圖2所示,老化前,氣滯塞結構比較致密,強度大,老化后的氣滯塞結構比老化前的結構疏松,但是仍保持一定的結構強度。測試老化前后漿體的流變性能,如表4所示,從氣滯塞老化前后性能評價可以看出,氣滯塞體系在180℃老化16 h后,黏度由107.0mPa·s降至85.5mPa·s,凝膠強度由65 Pa降至50 Pa,黏度切力基本穩定,在井底仍能產生較好的氣滯能力,滿足氣滯塞現場應用需求。

圖1 高溫靜置后氣滯塞觸變性特點

圖2 氣滯塞老化前(左)后(右)的微觀形貌

表4 抗高溫氣滯塞(ρ=1.80g/cm3)性能評價

2.2.2 氣泡上升速度

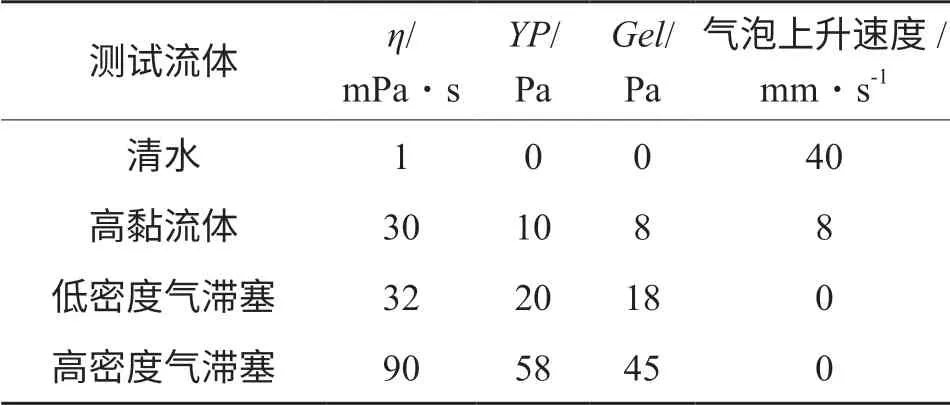

有研究表明,對于直徑小于5mm的小氣泡而言,在液體中近似為球形,呈螺旋式上升,影響氣泡上升速度的因素主要有溶液黏度、溶液密度、表面張力等因素,而對于井筒內非牛頓流體,氣泡上升速度隨流體的黏度的增大而減小,而流體密度對氣泡上升速度幾乎沒有影響[10-12]。利用模擬實驗裝置,在實驗裝置底部,用噴嘴產生直徑1~3mm的氣泡,模擬井底氣侵過程,測試氣泡在不同流體中的上升速度。通過實驗發現,氣泡在氣滯塞漿體中幾乎處于靜止狀態,上升速度遠低于在高黏流體和清水中的上升速度,從在高黏流體、低密度氣滯塞和高密度氣滯塞中的氣泡上升速度對比來看,凝膠強度也是阻滯氣體運移的關鍵因素之一,密度對阻滯氣泡上升速度方面影響不大。

表5 氣泡在不同流體中的上升速度

2.2.3 高溫流變穩定性

室內按照配方配制氣滯塞體系和膨潤土稠漿,經過180℃靜置老化16 h后,利用安東帕MCR302高溫高壓流變儀對待測流體進行高溫高壓下凝膠強度測試,實驗結果顯示,溫度從60℃逐漸升至180℃過程中,膨潤土稠漿凝膠強度從12 Pa降至4 Pa,降低66.7%,抗溫能力較差,氣滯塞凝膠強度從50 Pa緩慢降至35 Pa,降低30%,氣滯塞漿體抗溫能力明顯強于膨潤土稠漿。

圖3 老化后氣滯塞與膨潤土稠漿凝膠強度抗溫能力對比

2.2.4 長時間高溫穩定性

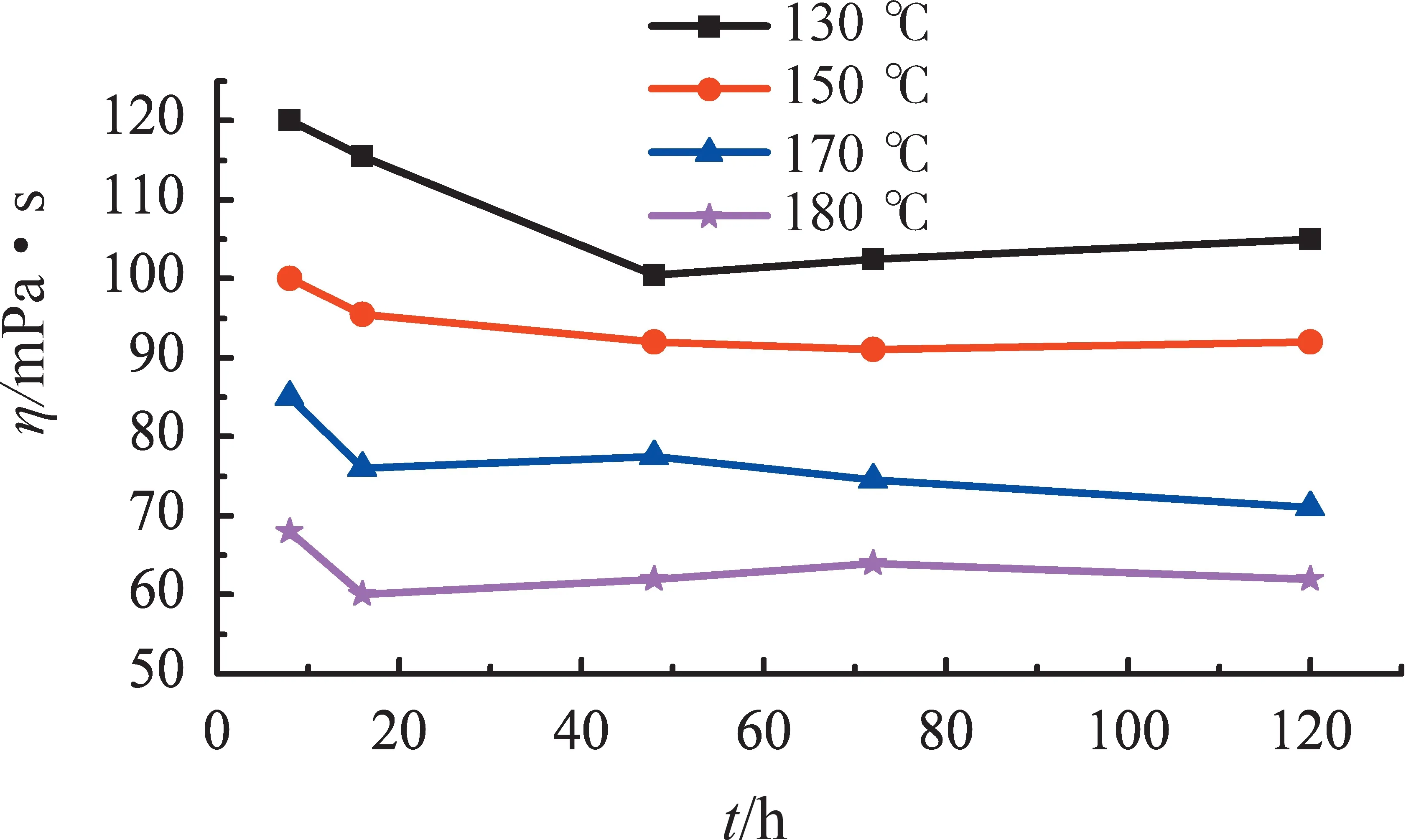

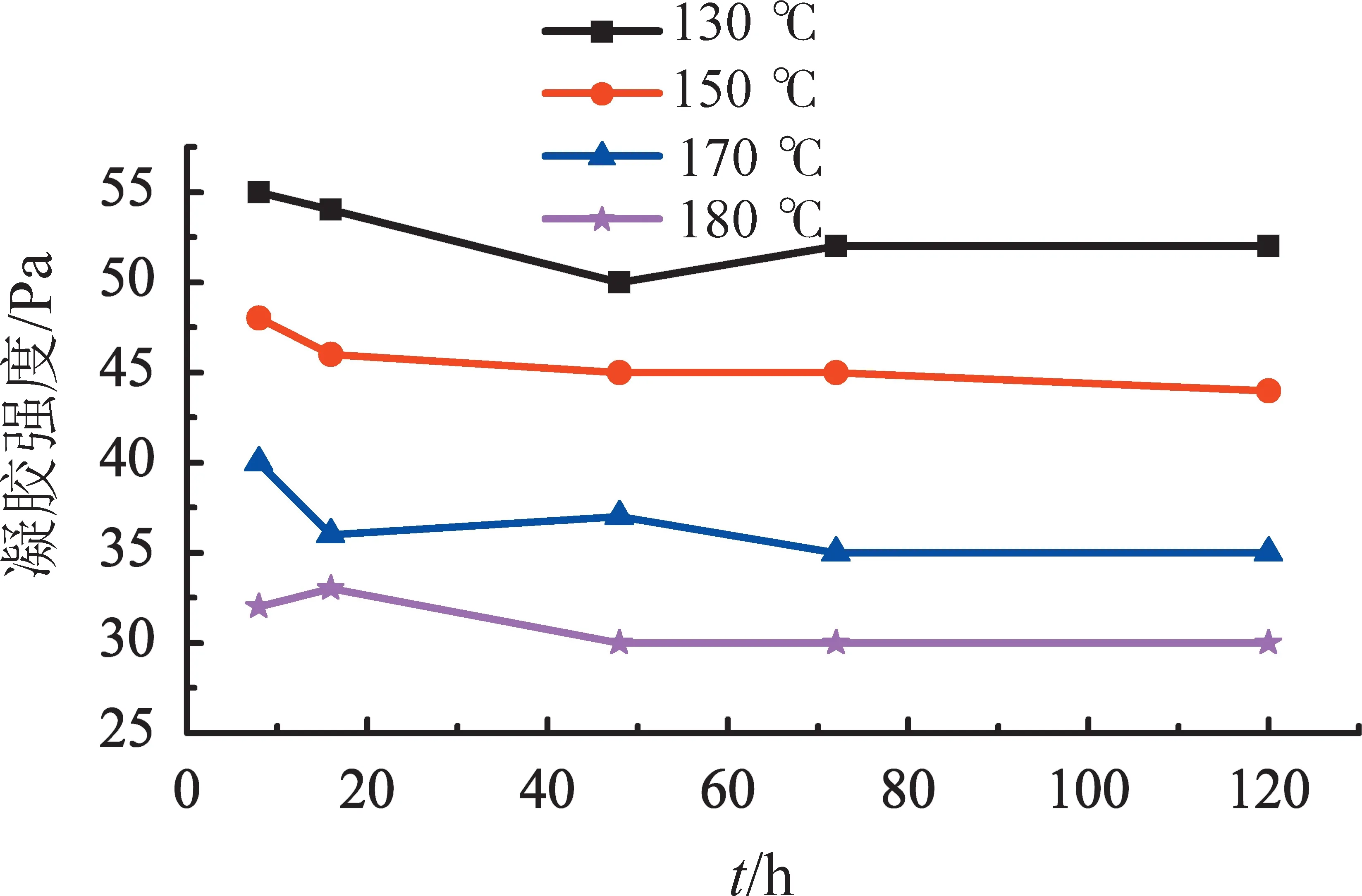

為使氣滯塞適應井下長時間高溫靜置的工況,需要對氣滯塞長時間高溫靜置后的性能進行評價。將配制好的氣滯塞,在高溫高壓流變儀中高溫高壓下靜置120 h,測試在不同時間的流變性,實驗結果如圖4、圖5所示,氣滯塞在130~180℃溫度下長時間靜置老化120 h后,黏度由120mPa·s降至62mPa·s,降低48%,凝膠強度由55 Pa降至30 Pa,降低45%,黏度和凝膠強度基本保持穩定,氣滯能力及穩定性均可實現較好的阻滯氣體運移。

圖4 氣滯塞長時間老化后黏度性能的變化

圖5 氣滯塞長時間老化后凝膠強度性能的變化

3 現場實驗

3.1 順北3井施工背景

順北3井是部署在順托果勒低隆北緣的一口探井,2017年6月7日鉆進至奧陶系中統一間房組井深7556.73m時,儀器監測出口流量迅速上升關井后,采用1.35g/cm3(井漿密度1.28g/cm3)壓井液節流循環壓井,后繼續提密度至1.40g/cm3,全烴值維持在4%~5%,恢復正常鉆進,鉆進過程中單根峰全烴高達92%,下油管前進行后效測試,顯示氣竄速度高達123m/h,無法滿足安全作業時間要求,使用氣滯塞技術配合進行下油管施工作業。

3.2 施工及排后效過程

自2017年6月12日至7月3日期間進行3次施工作業,3次共注入氣滯塞35m3,氣滯塞密度為 1.45g/cm3,驗證氣滯塞在該井井況下的氣滯效果。

第一次打入8m3,封隔井段6800~7500m,靜止30 h后在塞面循環未見油氣顯示,折算氣竄速度小于27m/h,之后繼續下鉆到底排后效測試油氣上竄速度為14m/h,滿足下油管安全作業時間要求。

按照完測要求,第二次氣滯塞施工封隔井段需在7100m油管封隔器之上,施工打入12m3氣滯塞,封隔井段6300~7000m。根據中途施工情況看,井下正常,未發現因油氣上竄速度過快導致的溢流等現象,利用鹽水反替井內氣滯塞過程中一切正常,未發生漏失問題,本次氣滯塞施工達到了預期目的。

前期氣測速度達123m/h,考慮起油管過程中井 控安全需要,7月2日7:00進行氣滯塞第3次施工作業,注入氣滯塞15m3,氣滯塞密度為1.40g/cm3,黏度為滴流,封隔井段6200~7100m,起油管過程中灌漿量正常,井下無異常,后期下鉆到底排后效顯示氣竄速度為2.43m/h。

經過驗證及后續起下油管施工情況來看,經過井下長期高溫后氣滯塞表現出較好的阻滯油氣效果,氣竄速度降低率大于88.6%,延長了安全作業時間,進一步強化了井控安全,根據下完油管后的鹽水替漿情況來看,氣滯塞長期高溫后沉降穩定性和觸變性均較好,滿足完測施工要求,完成了預期的施工任務。

4 結論及建議

1.通過優選抗高溫關鍵處理劑,形成了1種有效阻滯氣體運移的氣滯塞漿體,該氣滯塞抗溫180℃,高溫下凝膠強度大于30 Pa,黏度大于60mPa·s,穩定時間大于120 h。

2.通過實驗研究發現,對于高黏流體來說,影響氣泡上升速度的因素,除了黏度以外,流體的切力及凝膠強度也是阻滯氣體運移的主要因素。

3.通過順北3井現場應用結果表明,氣滯塞具有較好的氣體阻滯能力,氣竄速度降低率大于80%,提高了施工效率與安全。