原料藥研發(fā)項(xiàng)目管理中危害分析和關(guān)鍵控制點(diǎn)風(fēng)險(xiǎn)分析工具的應(yīng)用

黃 娟 ,楊 悅

(1.沈陽藥科大學(xué),遼寧 沈陽 110016; 2.華北制藥集團(tuán)先泰藥業(yè)有限公司,河北 石家莊 050021)

原料藥研發(fā)項(xiàng)目從工藝研究、技術(shù)轉(zhuǎn)移到生產(chǎn)與注冊(cè),投入相對(duì)于企業(yè)來說投資是巨大的,風(fēng)險(xiǎn)也是極高的。項(xiàng)目管理和風(fēng)險(xiǎn)管理在原料藥研發(fā)方面發(fā)展較晚,且管理能力尚不足,很多企業(yè)仍在運(yùn)用傳統(tǒng)的管理方式[1-4]。項(xiàng)目是為創(chuàng)造獨(dú)特的產(chǎn)品、服務(wù)或成果進(jìn)行的臨時(shí)性工作。原料藥研發(fā)項(xiàng)目是以原料藥為對(duì)象,為達(dá)到既定的成本質(zhì)量水平進(jìn)行的一系列活動(dòng),受到資源調(diào)配、時(shí)間控制和資金成本的約束。危害分析和關(guān)鍵控制點(diǎn)(hazard analysis and critical control point,HACCP)風(fēng)險(xiǎn)管理工具廣泛應(yīng)用于多個(gè)國(guó)家食品藥品行業(yè)和其他行業(yè)[5-8]。本研究中以項(xiàng)目管理知識(shí)體系為指導(dǎo)拆解分化原料藥研發(fā)項(xiàng)目工作范圍與內(nèi)容,將HACCP方法運(yùn)用于原料藥研發(fā)項(xiàng)目的工作流程中,運(yùn)用魚骨圖分析風(fēng)險(xiǎn)點(diǎn),梳理風(fēng)險(xiǎn)項(xiàng),提出風(fēng)險(xiǎn)管理的措施,歸納并總結(jié)運(yùn)用HACCP方法對(duì)原料藥研發(fā)項(xiàng)目實(shí)施風(fēng)險(xiǎn)管理的措施。現(xiàn)報(bào)道如下。

1 HACCP應(yīng)用于生命周期質(zhì)量風(fēng)險(xiǎn)管理的流程

1.1 HACCP概述

HACCP最初于20世紀(jì)60年代初由美國(guó)食品生產(chǎn)者與美國(guó)航天規(guī)劃署合作創(chuàng)建[9],我國(guó)衛(wèi)生部2002年頒布了《食品企業(yè)HACCP實(shí)施指南》,世界衛(wèi)生組織(WHO)2003 年發(fā)布了《Application of Hazard Analysis and Critical Control Point(HACCP)methodology to Pharmaceuticals》,人用藥物注冊(cè)技術(shù)要求國(guó)際協(xié)調(diào)會(huì)(ICH)2005年發(fā)布ICHQ9,HACCP工具是藥品生命周期質(zhì)量風(fēng)險(xiǎn)管理[10]的推薦工具。2008年3月1日起人用與獸用藥品生產(chǎn)企業(yè)正式實(shí)施根據(jù)ICH Q9制訂的名為《EU Guidelines to Good Manufacturing Practice Medicinal Products for Human and Veterinary Use Annex 20 Quality Risk Management》的指南,歐盟專家指出,HACCP的方法完善工藝研發(fā),明確關(guān)鍵工藝參數(shù)。HACCP的方法也逐漸為國(guó)內(nèi)制藥行業(yè)采用[11-14]。

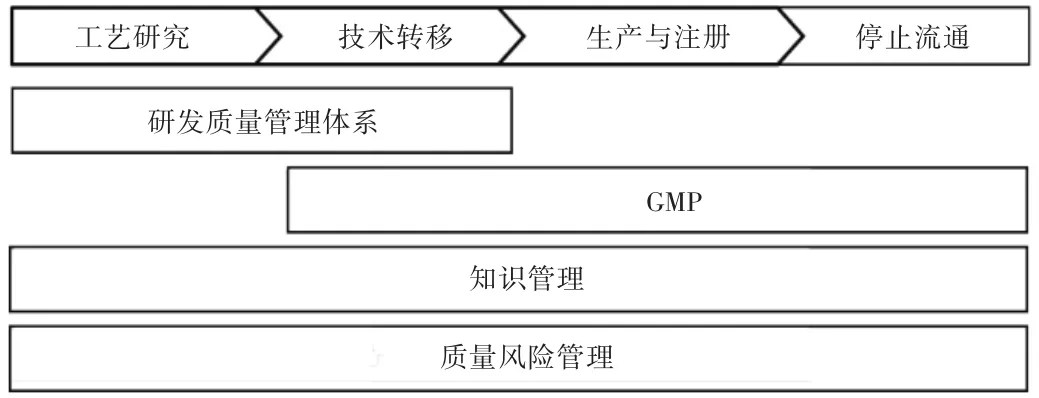

藥品生命周期,包括工藝研究、技術(shù)轉(zhuǎn)移、生產(chǎn)與注冊(cè)和產(chǎn)品停止流通4個(gè)階段。研發(fā)質(zhì)量管理系統(tǒng)應(yīng)覆蓋原料藥的研發(fā)工作,包括工藝研究與技術(shù)轉(zhuǎn)移;技術(shù)轉(zhuǎn)移階段應(yīng)同時(shí)滿足研發(fā)質(zhì)量體系和《藥品生產(chǎn)質(zhì)量管理規(guī)范》(GMP)的管理要求;知識(shí)管理和質(zhì)量風(fēng)險(xiǎn)管理貫穿各體系,管理范圍示意圖見圖1。

圖1 風(fēng)險(xiǎn)管理貫穿原料藥研發(fā)周期

1.2 運(yùn)用HACCP的7個(gè)原則

原則 1:組織危害分析(conduct a hazard analysis),收集和評(píng)估原料藥研發(fā)項(xiàng)目中潛在的對(duì)產(chǎn)品質(zhì)量有不利影響的政策環(huán)境、公司制度、人員資質(zhì)、資源配置、成本投入及導(dǎo)致這些危害發(fā)生的原因,可將確定的危害按等級(jí)劃分。

原則2:確定關(guān)鍵控制點(diǎn)(determine the critical control point,CCPs),針對(duì)確定的危害采取控制措施,預(yù)防和消除危害,或?qū)⑵錅p少到可接受水平,如使用精密度更高的儀器替換老舊設(shè)備。

原則 3:制訂關(guān)鍵限值[(establish target levels and critical limit(s)],建立關(guān)鍵控制點(diǎn)的可接受水平的標(biāo)準(zhǔn)值,如制訂原料藥研發(fā)項(xiàng)目的工作計(jì)劃量化指標(biāo)表。

原則4:建立監(jiān)測(cè)體系(establish a system to monitor the CCPs),制訂監(jiān)測(cè)計(jì)劃,按計(jì)劃?rùn)z查每個(gè)關(guān)鍵控制點(diǎn)與既定關(guān)鍵限值的符合情況。

原則5:建立糾偏措施(establish the corrective action to be taken when monitoring indicates that a particular CCP is not under control),當(dāng)關(guān)鍵控制點(diǎn)超出限值時(shí)應(yīng)采取措施使之符合關(guān)鍵限值。

原則6:建立確認(rèn)程序(establish procedures to verify that the HACCP system is working effectively),除了監(jiān)測(cè)體系,還需采取其他方法來確定HACCP系統(tǒng)實(shí)施的有效性。

原則 7:建立程序記錄(Eestablish documentation concerning all procedures and keep records appropriate to these principles and their application),HACCP 運(yùn)行的整個(gè)過程應(yīng)形成記錄,保證數(shù)據(jù)的完整性和可追蹤性。

2 HACCP應(yīng)用于原料藥研發(fā)項(xiàng)目的流程

2.1 ICH Q9風(fēng)險(xiǎn)質(zhì)量管理程序

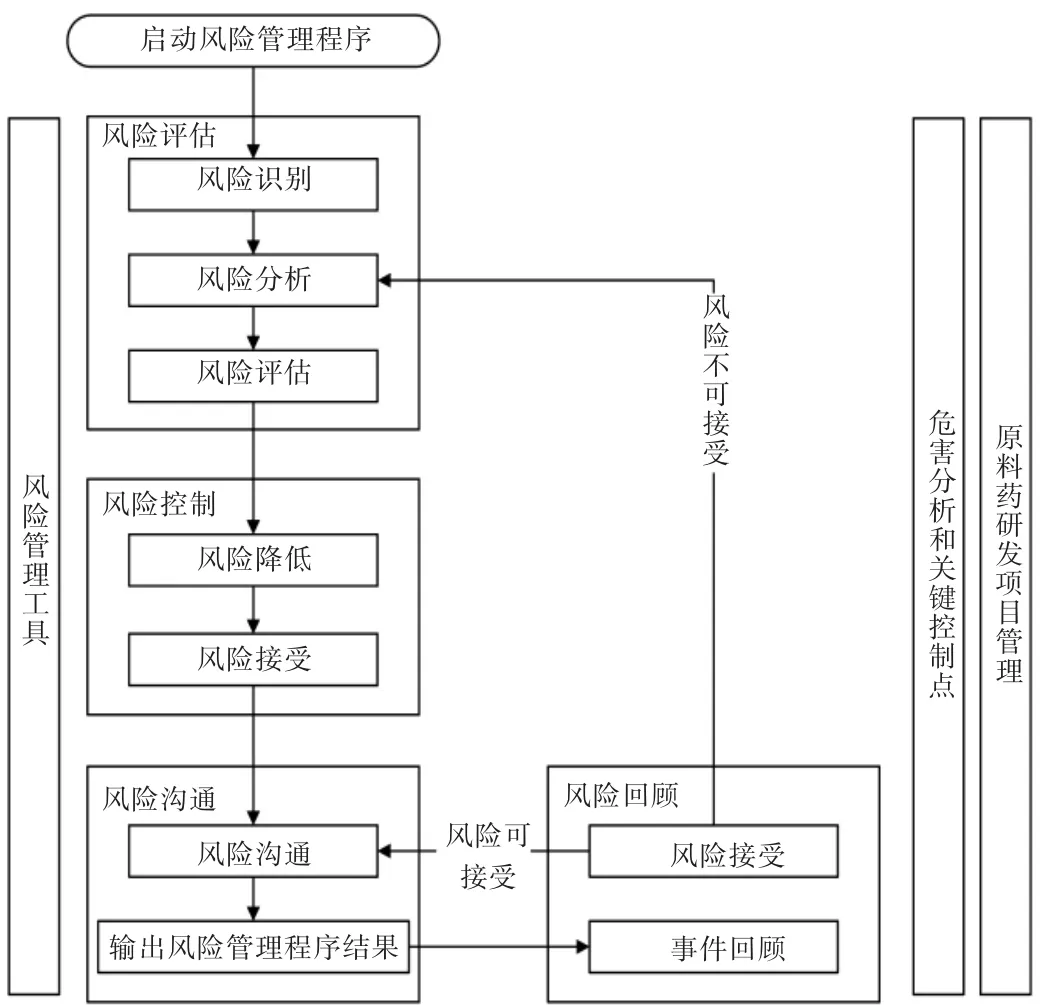

程序包括啟動(dòng)風(fēng)險(xiǎn)管理程序(initiate risk management process)、風(fēng) 險(xiǎn) 評(píng) 估 (risk assessment)、風(fēng) 險(xiǎn) 控 制(risk control)、風(fēng)險(xiǎn)溝通(risk communication)、風(fēng)險(xiǎn)回顧(risk review)[4]。HACCP 的實(shí) 施步驟[2]包括組織建立HACCP工作小組、描述產(chǎn)品和過程、確定產(chǎn)品用途、繪制流程圖、研討流程圖,加上HACCP的7個(gè)原則共12個(gè)步驟,詳見圖2。

圖2 HACCP應(yīng)用于風(fēng)險(xiǎn)管理流程圖

2.2 HACCP的12個(gè)步驟

2.2.1 啟動(dòng)風(fēng)險(xiǎn)管理程序(initiating risk management process)

組織建立HACCP工作小組:原料藥研發(fā)項(xiàng)目組或原料藥制藥企業(yè)在選擇HACCP工作小組時(shí)應(yīng)首先明確所需專業(yè)知識(shí)、對(duì)應(yīng)經(jīng)驗(yàn)豐富的人員及各成員的職責(zé)與權(quán)限范圍。組建HACCP小組參與項(xiàng)目各個(gè)階段的風(fēng)險(xiǎn)溝通、決策時(shí)應(yīng)結(jié)合原料藥研發(fā)流程的特點(diǎn),明確HACCP范圍、目標(biāo)、進(jìn)度。先從小范圍開始逐步擴(kuò)大,循序漸進(jìn)貫穿整個(gè)原料藥研發(fā)項(xiàng)目過程。也可以分階段著手,如原料藥研發(fā)項(xiàng)目前期,著重關(guān)注工藝研究,隨著研發(fā)項(xiàng)目的進(jìn)展,將HACCP范圍逐漸延伸到技術(shù)轉(zhuǎn)移、生產(chǎn)與注冊(cè)。

描述產(chǎn)品與生產(chǎn)過程、確定產(chǎn)品用途:原料藥研發(fā)項(xiàng)目HACCP小組應(yīng)根據(jù)確定的HACCP范圍詳細(xì)描述項(xiàng)目涉及相關(guān)信息,包括項(xiàng)目研究對(duì)象(原料藥產(chǎn)品)的名稱、質(zhì)量目標(biāo)、包裝方式、有效期、貯藏運(yùn)輸、客戶需求等;項(xiàng)目開展所需的資源包括物料、設(shè)備、場(chǎng)所;項(xiàng)目干系人包括決策者、項(xiàng)目負(fù)責(zé)人,各相關(guān)專業(yè)相關(guān)部門的參與者、技術(shù)轉(zhuǎn)移接受方、顧客等;項(xiàng)目運(yùn)行等外部環(huán)境如藥品法律法規(guī)、環(huán)保、安全方面的規(guī)定。

繪制、討論流程圖:HACCP小組應(yīng)詳細(xì)討論原料藥研發(fā)項(xiàng)目的流程,流程圖可從不同角度來繪制。原料藥研發(fā)項(xiàng)目流程分為啟動(dòng)(Initiation)、規(guī)劃(Planning)、執(zhí)行(Execution)、控制(Controlling)、收尾(Closing-Out)5個(gè)步驟,即IPECC項(xiàng)目管理流程,這是一個(gè)宏觀的寬范圍的流程圖。具體到項(xiàng)目階段性目標(biāo),也可有針對(duì)性、有側(cè)重地繪制流程圖。如工藝研究階段,HACCP工作小組應(yīng)依據(jù)ICH Q11制訂流程圖。

基于QbD原料藥研發(fā)項(xiàng)目流程:評(píng)估目標(biāo)產(chǎn)品的質(zhì)量概況;辨識(shí)潛在的關(guān)鍵質(zhì)量屬性;確定關(guān)鍵質(zhì)量屬性可接受的水平和范圍;根據(jù)關(guān)鍵質(zhì)量屬性選擇合適的制備工藝路線;采用合適的DOE設(shè)計(jì)實(shí)驗(yàn)方案;開展實(shí)驗(yàn)研究;采用合適的統(tǒng)計(jì)工具分析試驗(yàn)數(shù)據(jù),辨識(shí)關(guān)鍵工藝參數(shù)和關(guān)鍵物料屬性;確定關(guān)鍵工藝參數(shù)和關(guān)鍵物料屬性的水平和范圍,設(shè)計(jì)控制策略;回顧并修正關(guān)鍵質(zhì)量屬性、關(guān)鍵物料屬性及其水平和范圍,建立產(chǎn)品和物料質(zhì)量標(biāo)準(zhǔn)和檢測(cè)方法;逐級(jí)放大,根據(jù)放大效應(yīng),以保證產(chǎn)品合格率和收率為目標(biāo)調(diào)整工藝參數(shù)控制范圍;完成技術(shù)轉(zhuǎn)移,注冊(cè)報(bào)批,實(shí)現(xiàn)商業(yè)生產(chǎn);根據(jù)銷售地區(qū)法規(guī)制訂放行法規(guī);持續(xù)改進(jìn)質(zhì)量。

2.2.2 風(fēng)險(xiǎn)評(píng)估(risk assessment)

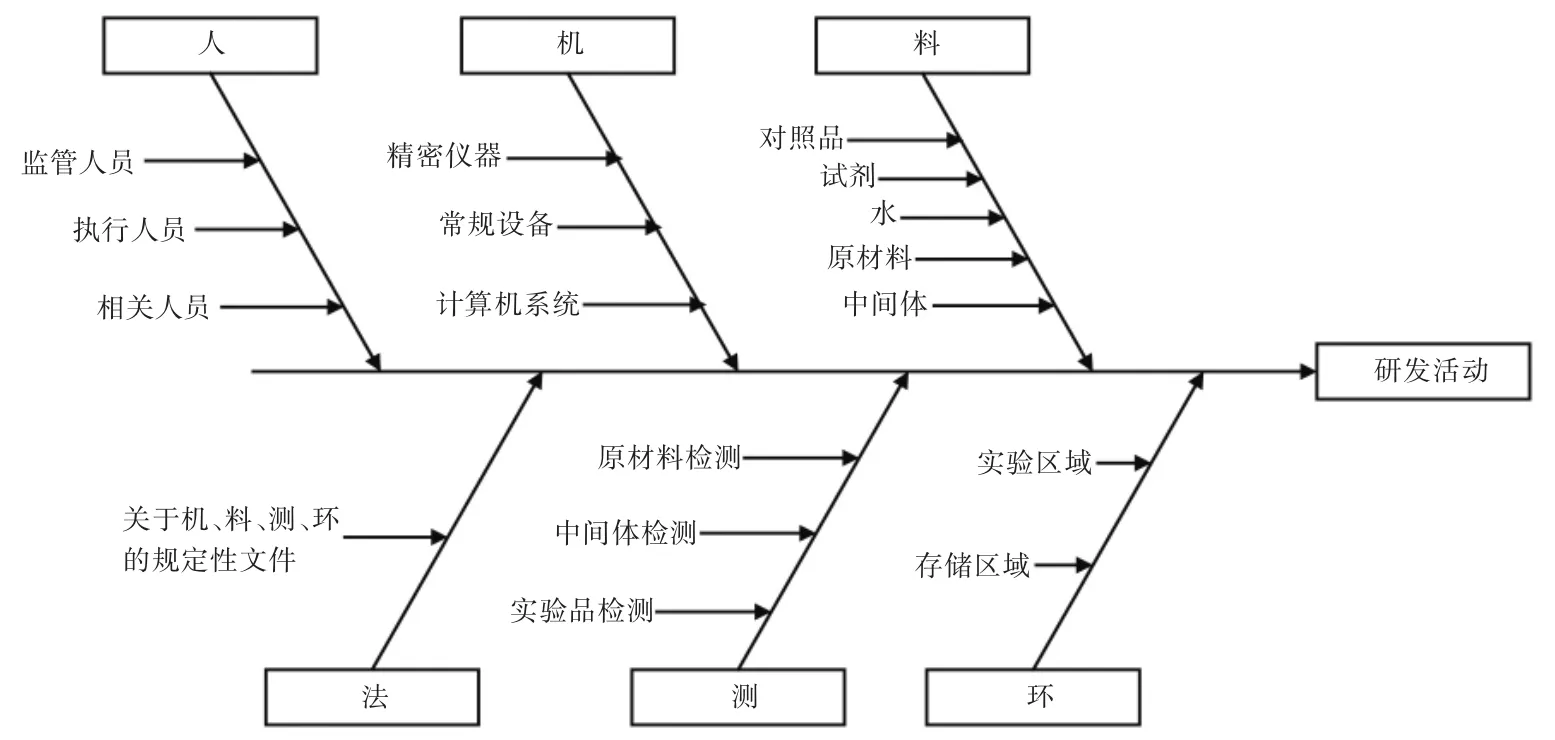

危害分析(hazard analysis)HACCP原則1:原料藥研發(fā)項(xiàng)目HACCP小組應(yīng)就流程圖的各個(gè)環(huán)節(jié)進(jìn)行充分討論,根據(jù)確定的流程圖盡可能地分析每一個(gè)步驟可能出現(xiàn)的潛在危害。利用合適的工具(如魚骨圖)進(jìn)行分析,見圖3。首先,分析危害的種類,按顯著程度分級(jí),去除不會(huì)發(fā)生的危害;其次,分析確定的危害產(chǎn)生的依據(jù),按發(fā)生頻次或難易程度對(duì)危害原因進(jìn)行分級(jí),確定主要原因、次要原因。

圖3 原料藥研發(fā)活動(dòng)潛在危害分析魚骨圖

常見危害產(chǎn)生情況:設(shè)備故障,包括檢測(cè)設(shè)備精度不夠、數(shù)據(jù)完整性不符合法規(guī)要求,閥門、泵、混合器故障等;未按操作要求操作,如未按SOP對(duì)精密儀器進(jìn)行檢定校驗(yàn),公用設(shè)施如超純水、氮?dú)狻錃獾认到y(tǒng)故障;人為差錯(cuò),如信息溝通不暢,口頭傳遞信息發(fā)生偏誤、操作失誤、誤開閥門、配料錯(cuò)誤等;自然因素,如雷擊、突然斷電、高溫天氣、高濕天氣、大風(fēng)、陽光等。

2.2.3 風(fēng)險(xiǎn)控制(risk control)

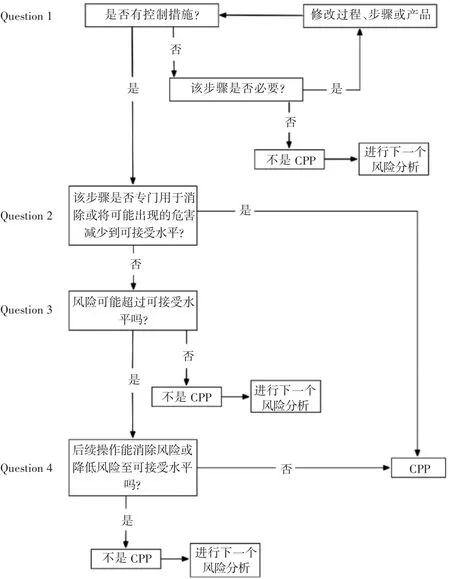

確定關(guān)鍵控制點(diǎn)(critical control point,CCP)HACCP原則2:根據(jù)危害分析結(jié)果,確定每個(gè)危害及危害的顯著性和危害發(fā)生原因,編寫“危害分析單”,HACCP小組對(duì)每個(gè)確定的危害制訂有針對(duì)性的控制措施。對(duì)于如何判斷關(guān)鍵控制點(diǎn),可借鑒圖4的決策樹來進(jìn)行邏輯推理。分析的結(jié)果均應(yīng)填入“危害分析單”。

確定關(guān)鍵限值(critical limits)HACCP 原則 3:“危害分析單”還應(yīng)包含關(guān)鍵控制點(diǎn)的指標(biāo),即關(guān)鍵限值。關(guān)鍵限值是一項(xiàng)或幾項(xiàng)控制指標(biāo)(如成本、質(zhì)量等),用于評(píng)價(jià)是否可消除危害或降低危害至可接受水平的指標(biāo)。關(guān)鍵限值是來源于統(tǒng)計(jì)分析、法律法規(guī)、行業(yè)指南、藥品標(biāo)準(zhǔn)、專家建議、研究數(shù)據(jù)、文獻(xiàn)等的具有科學(xué)依據(jù)的綜合分析得出的結(jié)論。

建立監(jiān)測(cè)(monitor)HACCP 原則 4:編織“HACCP 計(jì)劃表”,明確每個(gè)監(jiān)測(cè)點(diǎn)的 5W1H(what,why,how,where,when,who),制訂操作限值表,操作限值可嚴(yán)于關(guān)鍵限值。如制訂的季度考核成本限值低于計(jì)劃成本,以加強(qiáng)原料藥研發(fā)項(xiàng)目資金的使用控制。

建立糾偏措施(corrective action)HACCP原則 5:“HACCP計(jì)劃”應(yīng)包含對(duì)每個(gè)關(guān)鍵控制點(diǎn)預(yù)先建立的糾偏措施,便于出現(xiàn)偏差(超過關(guān)鍵限值)時(shí)實(shí)施。糾偏措施包括偏離的原因和糾正措施,偏離時(shí)期項(xiàng)目成果或產(chǎn)品的處理方法,全過程的記錄。

2.2.4 風(fēng)險(xiǎn)溝通(risk communication)

圖4 關(guān)鍵控制點(diǎn)CPP評(píng)估決策樹

建立程序記錄HACCP原則6:應(yīng)保存運(yùn)用HACCP過程的溝通記錄和文件記錄,如危害分析單報(bào)告、流程圖、CCP評(píng)估報(bào)告、HACCP工作小組會(huì)議記錄、HACCP計(jì)劃表、員工培訓(xùn)記錄、CCP監(jiān)控記錄、糾正于預(yù)防措施記錄等,形成檔案文件,由原料藥研發(fā)項(xiàng)目所屬公司或企業(yè)指派專門部門統(tǒng)一歸檔保存,保存期限應(yīng)符合相關(guān)藥事法規(guī)的要求。

2.2.5 風(fēng)險(xiǎn)回顧(risk review)

建立確認(rèn)(verification)程序HACCP原則7:經(jīng)常回顧跟蹤評(píng)估審核風(fēng)險(xiǎn)程序運(yùn)行的有效性。考察風(fēng)險(xiǎn)水平是否已經(jīng)消除或降低至可接受水平。如風(fēng)險(xiǎn)不可接受,須重新履行HACCP流程,最終目的是確保確定的風(fēng)險(xiǎn)始終處于受控狀態(tài),并得到持續(xù)改進(jìn)。定期確認(rèn)CCP是否處于受控狀態(tài),定期評(píng)估HACCP工具的使用是否正確,應(yīng)將確認(rèn)和評(píng)估計(jì)劃列入“HACCP 計(jì)劃表”。

3 結(jié)語

藥品是一種特殊商品,藥品質(zhì)量直接關(guān)系到患者的人身安全。在質(zhì)量源于設(shè)計(jì)QbD指導(dǎo)下,原料藥研發(fā)項(xiàng)目更應(yīng)從藥品生命周期之初切實(shí)抓好藥品質(zhì)量的設(shè)計(jì)、降低質(zhì)量風(fēng)險(xiǎn);由于制藥研發(fā)的高風(fēng)險(xiǎn)性,制藥企業(yè)加大力量實(shí)施原料藥研發(fā)項(xiàng)目的風(fēng)險(xiǎn)管理已迫在眉睫。將HACCP工具、ICHQ9風(fēng)險(xiǎn)管理程序與項(xiàng)目管理知識(shí)體系結(jié)合應(yīng)用于原料藥研發(fā)項(xiàng)目的管理,具有高效、實(shí)用、有效的特點(diǎn),有助于提高原料藥制藥企業(yè)研發(fā)項(xiàng)目風(fēng)險(xiǎn)管理水平,提高藥品質(zhì)量。