基于PCA-GRNN模型的集輸管道腐蝕速率預測

辛 欣

(中煤科工集團西安研究院有限公司,陜西西安710054)

與原油長輸管道相比,集輸管道具有建設速度快、占地面積少、成本低等優點。但是由于集輸管道內的原油并未進行處理,原油中含有大量的酸性成分、無機離子以及水成分,使得集輸管道極易遭受腐蝕,當腐蝕嚴重時,可能引起管道穿孔[1-2]。在另一方面,長輸管道發生穿孔泄漏時,并不會對原油的生產產生影響,但是集輸管道發生穿孔泄漏時,會對原油的開采生產產生嚴重影響,因此,對原油集輸管道的腐蝕速率進行預測十分重要,也具有較強的現實意義。

目前,國內外大量學者對集輸管道的腐蝕問題進行了深入研究。劉志德等[3]人通過實驗的方法,研究了高含硫環境下集輸管道腐蝕的影響因素,研究結果表明集輸管道在40℃的環境下更容易遭受腐蝕,但是并沒有對腐蝕速率進行預測;De Warrd等[4]人充分考慮原油的含水率因素,擬合出了集輸管道腐蝕速率的經驗公式,但是由于考慮的影響因素較少,所以經驗公式的計算誤差相對較大;CorrOcean公司[5]在充分考慮集輸管道腐蝕速率影響因素的基礎上,建立了集輸管道腐蝕速率輪廓圖,但是如果原油的含水率相對較高,則利用該輪廓圖的腐蝕速率查詢結果誤差較大;程遠鵬等[6]人對X65集輸管道材料進行了腐蝕行為分析,分析結果顯示,當原油中的CO2含量增加時,集輸管道的腐蝕速率降低,但是也沒有對腐蝕速率進行預測。

在人工智能快速發展的大背景下,使用智能算法對原油集輸管道的腐蝕速率進行預測也是一種可行方案。在本次研究中,在對集輸管道腐蝕速率影響因素進行分析的基礎上,將使用兩種智能算法的組合模型對腐蝕速率進行預測,從而為保障集輸管道安全提供一種新思路。

1 集輸管道腐蝕速率影響因素分析

對集輸管道腐蝕速率產生影響的因素可以分為兩種類型,一種是原油成分因素,另一種是管道輸送條件。原油成分因素指的是原油pH值、含水率、二氧化碳含量、硫化氫含量、鹽含量以及溶解氧含量等因素,管道輸送條件指的是集輸管道的壓力、溫度以及原油的流速等因素。

在原油成分方面,一般情況下,原油的pH值越低,說明原油中的酸性成分含量越高,集輸管道的腐蝕速率就相對越高;原油中的含水率越高,集輸管道的腐蝕速率越快[7];二氧化碳會與原油中的水成分產生化學作用生成碳酸,碳酸本身就會對管道產生腐蝕;硫化氫會在水成分中發生電離反應,電離產生的硫離子將與管道成分反應生成硫化鐵,同時,二氧化碳與硫化氫會對管道產生綜合反應,兩者之間會產生協同作用,加快管道的腐蝕速率;溶解氧為管道腐蝕提高了必要的條件[8];鹽含量對管道的腐蝕可以分為兩方面,首先,某些鹽組分將直接與二氧化碳、硫化氫或者水成分發生反應,從而生成酸性物質,間接對管道產生腐蝕,其次,某些鹽組分也可以直接與管道金屬產生反應,直接對管道產生腐蝕,同時,由于鹽成分的存在,可能會對集輸管道內防腐層產生破壞,從而使管道的腐蝕速率加快。

在管道輸送條件方面,隨著溫度的升高,原油的熵值也將增加,從而使得原油組分之間的混亂程度增加,原油中腐蝕性成分或水成分與管道之間的接觸概率增加,管道的腐蝕速率增加,但是當溫度升高到一定數值時,原油中的水成分含量將下降,從而使得腐蝕速率降低;隨著原油流速的增加,管道的腐蝕速率也將持續增加,原油流速對集輸管道腐蝕產生的影響相對較大,一般來說,當原油流速從0.7 m/s增加到1.4 m/s時,管道的腐蝕速率將增加5倍;隨著管道壓力的增加,管道的腐蝕速率也將增加,但是壓力對腐蝕速率的影響相對較小,目前的研究結果顯示,對于X60管道而言,管道壓力從0.1 MPa升高到6.3 MPa,管道的腐蝕速率將變為原來的1.5倍[9]。

通過以上分析可以發現,原油pH值、含水率、二氧化碳含量、硫化氫含量、鹽含量、溶解氧含量、管道溫度、原油流速、管道壓力等九種因素都可能對集輸管道的腐蝕速率產生影響,因此,在本次研究中將初選這九種因素作為腐蝕速率預測的初選因素。

2 數據來源及研究方法

2.1 數據來源

在本次研究中,采用國內某集輸場站所采集的集輸管道腐蝕速率數據,該集輸廠站內的原油密度為0.841 9 g/cm3,凝點為14℃,原油中的含硫量相對較小,僅為0.08%,集輸站場內的管道采用的是L360N無縫鋼管材料。通過向原油中人工添加二氧化碳、硫化氫、氯化鈉、氯化鈣、游離水、氧氣等成分,使得獲取的實驗數據產生變化,最終采集到實驗數據30組,部分實驗數據如表1所示。在本次研究中,隨機抽取25組數據作為模型的訓練樣本,對剩余的5組數據進行預測,并將預測結果與實際結果進行對比,計算其平均絕對誤差,以此驗證PCA-GRNN模型的可行性。

表1 部分實驗結果

2.2 PCA降維算法

PCA算法全稱為主成分分析法,該算法主要是通過計算各因素對集輸管道腐蝕速率的貢獻率,從而優選出對腐蝕速率產生主要影響的因素,進而達到數據降維的目的[10]。

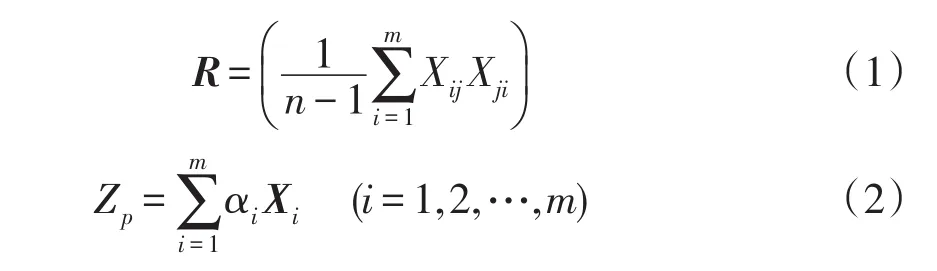

在使用該種算法時,首先需要將上文選擇的腐蝕速率影響因素數據組合為矩陣X,然后依次計算該矩陣的相關系數矩陣R、相關系數的特征值λi以及相應的特征向量αi,R及主成分貢獻率的計算公式如下所示:

式中:Xij為矩陣X第i行第 j列的數據;R為相關系數矩陣;αi為特征向量;Xi為矩陣X的第i行數據;Zp表示計算得到的主成分。

最后通過公式即可得到前K項腐蝕速率影響因素對腐蝕速率數值的累計貢獻率。一般情況下,當累計貢獻率大于80%時,即可使用前K項影響因素代替所有影響因素進行下一步研究。但是,在本次研究中,為了保證預測結果的科學性和準確性,將累計貢獻率大于98%的前K項腐蝕速率影響因素代替所有影響因素輸入到GRNN模型中進行學習預測[11]。

2.3 GRNN預測算法

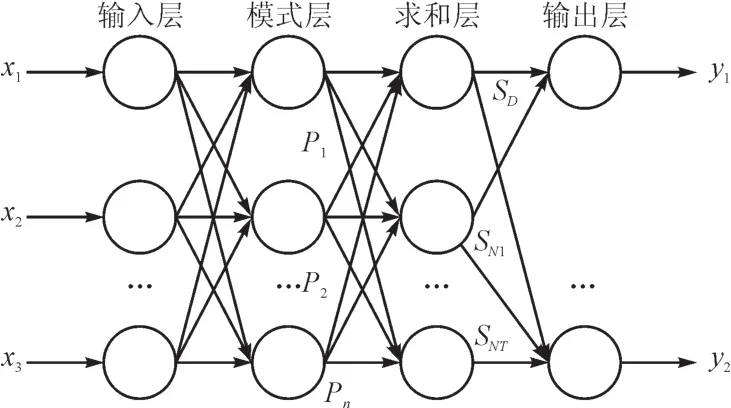

GRNN算法即為廣義回歸神經網絡算法,是在傳統的神經網絡算法的基礎上發展起來的一種預測算法。GRNN算法主要由四層網絡結構組成,分別是輸入層、模式層、求和層以及輸出層[12]。GRNN算法的基本結構如圖1所示。

圖1GRNN模型網絡結構

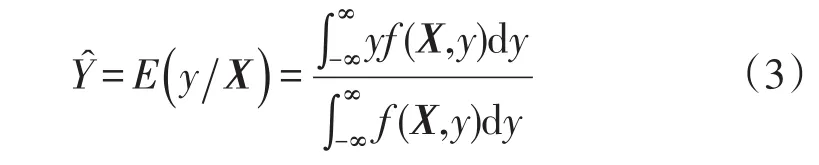

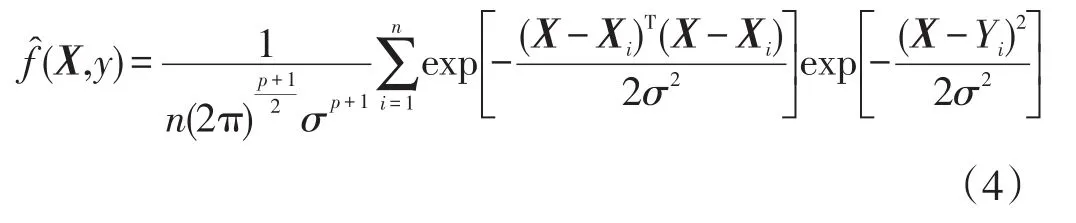

GRNN算法基于數學中的非線性回歸理論,在對數據進行學習和預測的過程中,首先假設腐蝕速率為變量y,影響因素為變量x1,x2,…,xn,多項影響因素變量共同組成X,變量y與X之間的概率密度函數為f(X,y),則變量y與X之間的非線性回歸結果可以通過式(3)計算得到。

式(3)中的Y?可以用來表示GRNN預測的預測結果,但是在上述公式中,變量y與X之間的概率密度函數為 f(X,y)難以求解準確值,只能通過估算的方式得到其數值,估算公式如式(4)所示。

式中:Xi為變量X第i行數據產生的行矩陣,即第i組樣本的各種影響因素數據;Yi為第i組樣本所對應的腐蝕速率數據;n為樣本的數量;p為樣本的維度,即影響因素的數量;σ為光滑因子,當σ取值較大時,則腐蝕速率預測結果將趨近于所有輸入腐蝕速率數據的平均值,當σ取值較小時,預測誤差相對較大[13]。因此,光滑因子的選擇是GRNN算法使用的關鍵所在,為了保障預測結果的準確性,在本次研究中,使用交叉驗證的方式對光滑因子進行優選。

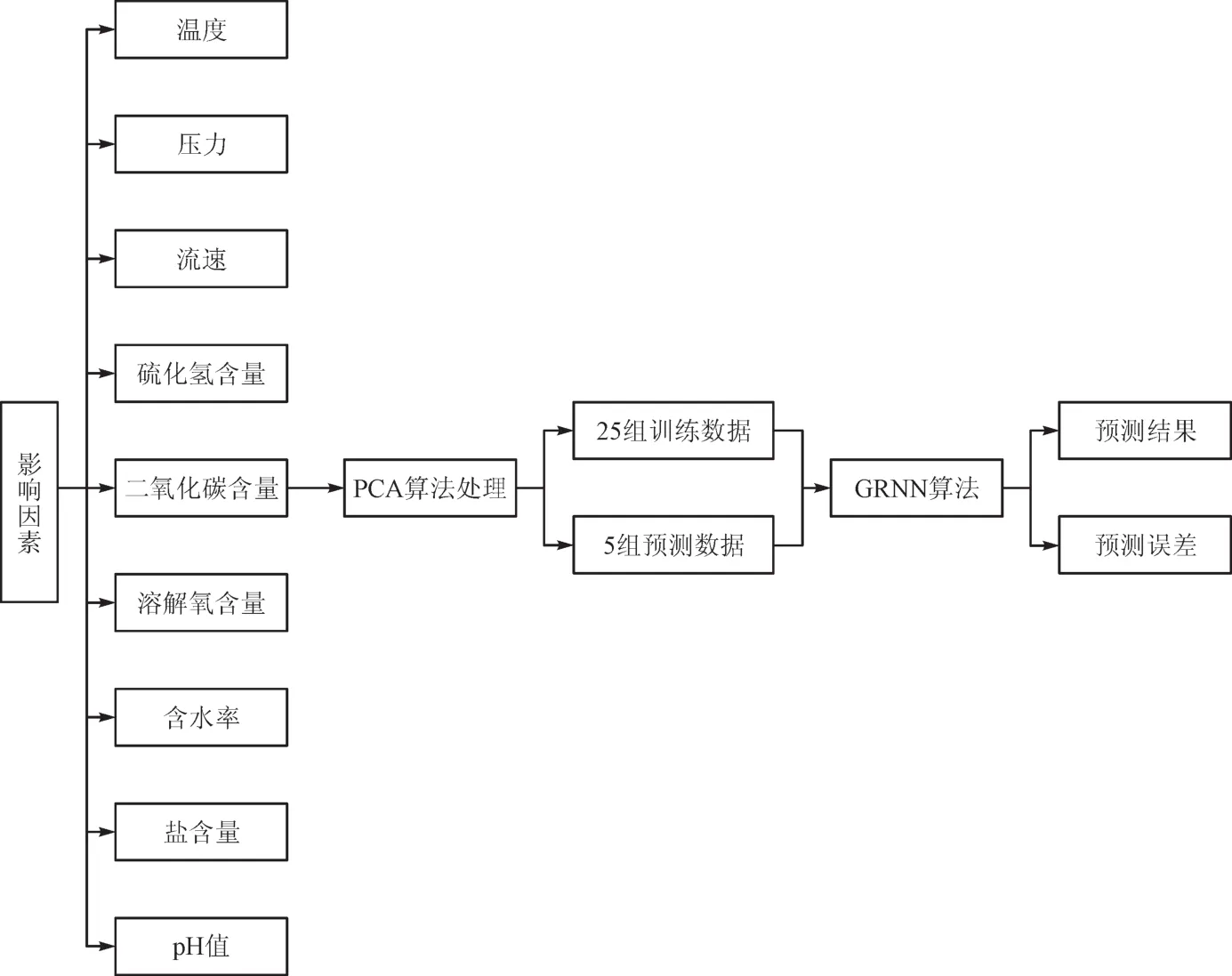

2.4 PCA-GRNN模型組合

PCA-GRNN算法的組合模型結構流程如圖2所示。在使用的過程中,首先將上文初選的9種影響因素數據輸入到PCA算法中,對其進行降維處理,優選出累計貢獻率大于98%的腐蝕速率影響因素代替所有影響因素進行下一步的預測。將30組實驗數據分為兩部分,一部分包含25組實驗數據,將其作為模型的訓練樣本,另一部分包含5組實驗數據,將其作為模型的預測樣本,并將預測結果與實際腐蝕速率進行對比,計算其預測結果的平均絕對誤差,最后,將PCA-GRNN模型與PCA-BP神經網絡模型、PCA-WNN神經網絡模型的預測結果進行對比,因此驗證PCA-GRNN模型的準確性。

3 集輸管道腐蝕速率預測

3.1 PCA降維結果分析

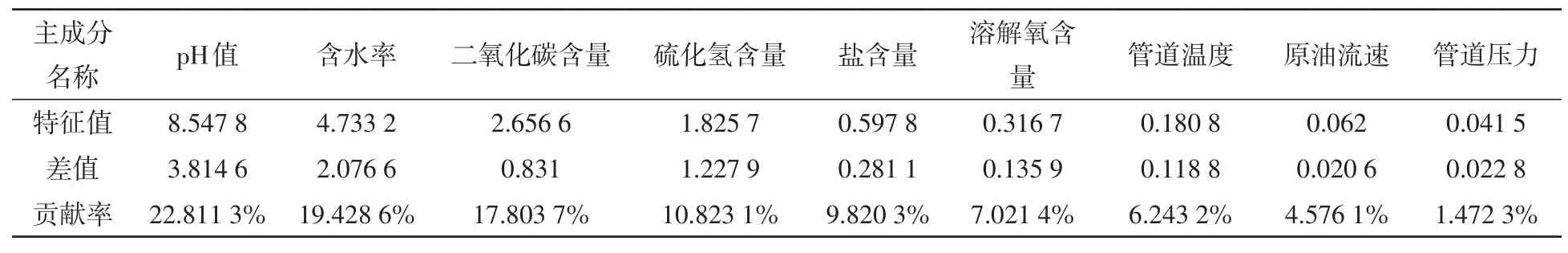

在MATLAB軟件中編寫PCA代碼,將原油pH值、含水率、二氧化碳含量、硫化氫含量、鹽含量、溶解氧含量、管道溫度、原油流速、管道壓力等九種因素數據輸入到PCA算法中,對其進行主成分分析,計算各因素的貢獻率和累計貢獻率,計算結果如表2所示。從表2中可以看出,原油pH值、含水率、二氧化碳含量、硫化氫含量將會對集輸管道的腐蝕起主要影響,其中,原油pH值對腐蝕速率的影響最大,管道壓力對腐蝕速率的貢獻率僅為1.472 3%,證明管道壓力對腐蝕速率的影響很小,因此,在使用GRNN模型對腐蝕速率進行預測的過程中可以忽略管道壓力的影響。最終,選擇原油pH值、含水率、二氧化碳含量、硫化氫含量、鹽含量、溶解氧含量、管道溫度、原油流速八種因素作為集輸管道腐蝕速率的影響因素進行GRNN預測。

3.2 腐蝕速率預測結果分析

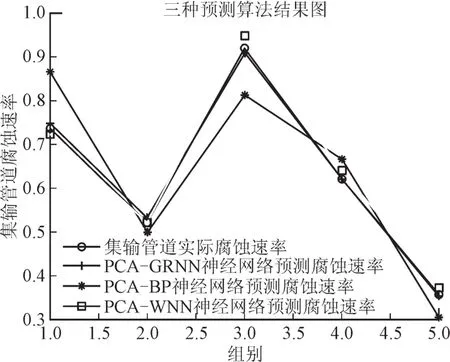

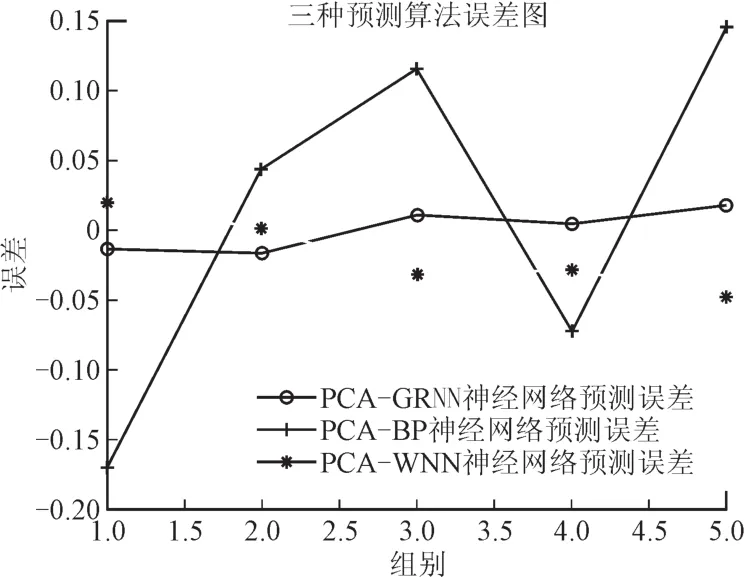

將原油pH值、含水率、二氧化碳含量、硫化氫含量、鹽含量、溶解氧含量、管道溫度、原油流速這八種因素作為集輸管道腐蝕速率的影響因素,在MATLAB軟件中建立GRNN預測模型。使用交叉驗證的方法對光滑因子進行優選,優選結果為0.7。將25組數據作為訓練樣本,對5組數據進行預測,并將PCA-GRNN模型的預測結果和PCA-BP神經網絡模型、PCA-WNN神經網絡模型的預測結果進行對比,預測結果如圖3所示,預測誤差如圖4所示,預測結果的平均絕對誤差和預測時間如表3所示。從圖4、表3中可以看出,PCA-GRNN模型的預測結果與集輸管道的實際腐蝕速率十分接近,平均絕對誤差僅有1.28%,預測時間僅為3.78 s;PCA-WNN神經網絡模型的預測誤差也相對較小,僅有2.56%,但是該模型的預測時間相對較長;PCA-BP神經網絡模型的預測誤差最大,且預測時間最長,說明該方法并不適用于集輸管道腐蝕速率預測。綜上所述,PCA-GRNN模型適用于集輸管道腐蝕速率預測。

圖2PCA-GRNN模型預測流程

表2 主成分分析結果

圖3 腐蝕速率預測結果

圖4 腐蝕速率預測誤差

表3 模型預測平均絕對誤差及預測時間

4 結論

在本次研究中,首先對引起原油集輸管道腐蝕的因素進行了系統分析,初選出了集輸管道腐蝕速率預測的相關影響因素。然后通過建立PCA-GRNN模型,對初選的影響因素進行了優選,使用從油田單位獲取的30組集輸管道腐蝕速率數據,將25組數據作為訓練樣本,對5組數據進行了預測,并將預測結果和PCABP神經網絡模型、PCA-WNN神經網絡模型的預測結果、誤差以及預測時間進行對比,由此得出了以下三個結論:

(1)原油pH值、含水率、二氧化碳含量、硫化氫含量、鹽含量、溶解氧含量、管道溫度、原油流速、管道壓力這九種因素都可能對集輸管道的腐蝕速率產生影響,其中,二氧化碳含量、硫化氫含量兩者之間的影響具有一定的協同作用;

(2)通過PCA的處理結果可以看出,原油pH值、含水率、二氧化碳含量、硫化氫含量將會對集輸管道的腐蝕起主要影響,其中,原油pH值對腐蝕速率的影響最大,管道壓力對腐蝕速率的貢獻率最小,在腐蝕速率預測的過程中,可以忽略管道壓力對腐蝕速率的影響;

(3)PCA-GRNN模型與PCA-BP神經網絡模型、PCA-WNN神經網絡模型的預測結果相比,PCAGRNN模型的預測平均絕對誤差最小,且預測時間最少,PCA-BP神經網絡模型的預測平均絕對誤差最大,且預測時間最長,證明PCA-GRNN模型完全適用于集輸管道腐蝕速率預測。