互聯網視角下工業爐遠程控制與診斷系統分析

楊 蘭

(寶雞職業技術學院,陜西寶雞721013)

在我國,工業爐是十分重要的熱能動力設備,而其實際運行效率相對較低,與國家所規定的熱效率目標之間還存在明顯差異。工業爐不僅是主要耗能設備,還是污染設備,其中燃煤工業爐的污染物排放是主要污染源,其煙塵、二氧化硫與氮氧化物等污染物排放在全國占據了很大比例。因為工業爐量大面廣,而且比較分散,對于監督管理部門而言,想要獲取自身區域內部的工業爐運行動態數據難度本身就很大,也就進一步影響了安全監察與能耗監測工作的順利開展。就使用企業來說,由于相關工作人員的素質有待提升,缺乏較好的責任意識,很容易發生工業爐安全事故。再加上企業的節能意識不足,能源浪費與環境污染比較嚴重,是節能減排的重難點所在。就檢驗部門來說,進行安全與節能檢驗都需要到現場進行人工作業。所以,設計工業爐遠程控制與診斷系統,實現各個相關機構的多元化共同治理,對于建設能源節約型與環境友好型社會而言,發揮著十分重要的作用[1]。

1 工業爐中存在的主要問題

工業爐是主要熱能動力設備,主要用于工廠動力與建筑采暖等各個領域,進入新世紀后,我國工業爐制造行業就隨之實現了快速發展,逐漸發展成了現今社會中工業爐生產與使用最為頻繁的國家,然而其中依舊存在許多問題有待完善。其一,工業爐是一種特種專業化設施設備,但是因為專業技術人員匱乏,缺乏對其性能與參數的專業性診斷,局部問題的存在很容易引發重大安全隱患。其二,運行人員的技術素養與操作水平存在較大差異,難以確保工業爐的運行始終處于最好狀態,以此使得工業爐效率大大降低,運行成本明顯增大。其三,工業爐主要是利用時間制定檢修計劃,而非狀態,這就直接加大了工業爐出現故障的幾率,大大降低了可用性。其四,我國對工業爐的污染物排放要求十分嚴格,部分單位現有的工業爐難以達到相關標準,具體改造方案的可行性也有待調整。其五,控制與診斷系統中存儲了大量運行數據,然而由于缺乏專業人員做數據分析,導致難以將大數據存儲系統的分析功能全面發揮出來。其六,單位在行業信息渠道上存在明顯不足,對行業最新產品與技術缺乏了解,難以明確技術改進的具體方向。在我國技能環保政策越來越嚴格的形勢下,工業爐存在的問題越來越突出,急需對其進行遠程控制與診斷,而互聯網技術與計算機技術的日新月異也在很大程度上為工業爐的遠程控制與診斷系統奠定了堅實的技術基礎[2]413。

2 互聯網視角下工業爐遠程控制與診斷系統

2.1 系統硬件

2.1.1 PLC主控系統

系統核心是PLC,自身攜帶以太網接入,添加一定的機架,內部利用Profi bus現場總線實現有效銜接,以此組成工業爐PLC控制系統,此系統的主要目的是采集數據信息,并以程序為載體輸入、輸出,以此嚴格有效控制現場的執行結構,從而全方位控制工業爐。

2.1.2 本地工控機

所謂本地工控機實際上就是全過程監控工業路設施設備的整個運行流程,具備一定的獨特性功能,即數據實時查詢、打印歷史數據等。

2.1.3 監控服務器

就一般項目來說,通常會配置兩臺監控服務器,同時實時在線,數據能夠彼此備用,以此確保冗余。對于工業爐而言,監控服務是遠程WEB客戶端的服務器端,主要是對生產過程中的遠程監控、PLC程序等實施集中化管理。

2.1.4 工業遠程通信模塊

工業遠程通信模塊就是以獨特的S-Link技術為載體,加密遠程工業數據信息,并基于協議進行轉發,從而促使現場PLC與遠程診斷計算機之間實現有機通信。

2.1.5 遠程診斷計算機

遠程診斷計算機基于工業遠程安全通道專線與工業遠程通信模塊數據通信,對工業爐進行全面監督控制,并利用PLC程序下載,從而發揮在線診斷與維護升級等各項功能。

互聯網視角下工業爐遠程控制與診斷系統拓撲結構如圖1所示[3]。

圖1 系統拓撲結構

2.2 系統軟件

互聯網視角下工業爐遠程監控與診斷系統主要是由下位機編程軟件與上位機監控軟件組成,服務器安裝Web Navigator、Data Monitor服務器端與Industrial Data Bridge選件。服務器端則是以IIS為基礎,將監控軟件界面轉換成WEB頁面,以此為客戶端提供瀏覽功能,即所謂的遠程診斷計算機。工業遠程通信軟件是通信模塊的配套軟件,基于此平臺填寫用戶名與密碼等,建立健全的網絡專線,以此通過網絡連接現場PLC與遠程診斷計算機,同時對工業爐進行全方位實時監控,并利用PLC程序下載,從而發揮在線診斷與維護升級等各項功能的優勢作用[4]。

2.3 系統實現過程

2.3.1 通信軟件

以Internet為載體建立VPN專線,基于專線的詳細用戶名和密碼進行登錄,以此實現工業遠程通信模塊和遠程診斷計算機之間的有效連接,以此實現進一步的調試和診斷。

2.3.2 遠程硬件組態

工業爐PLC與遠程診斷計算機硬件配置信息之間相互對接,利用硬件配置信息需要提前進行實際對比調試,在線進行對比分析,確定相互一致,才能夠做進一步的在線診斷與調整,避免硬件與遠程診斷計算機之間出現不協調,從而導致設備出現嚴重故障,導致正常運行備受影響,引發不必要的損失。

2.3.3 程序遠程在線調試

在硬件發生故障之后,程序遠程在線調試及時加以診斷,然后開始進行,其中PLC硬件模塊的工作一直處于正常狀態下,可以下載程序,從而在線調試程序。這時需要外設信號輸出正常,以程序作為載體實現在線診斷。通過診斷外圍設施設備的具體狀態,及時采取措施將故障排除。程序遠程在線調試在工業路的后期維修與養護中發揮著重要作用,從而以零成本實現工業爐PLC程序的優化升級[5]。

3 互聯網視角下工業爐遠程控制與診斷系統節能調整

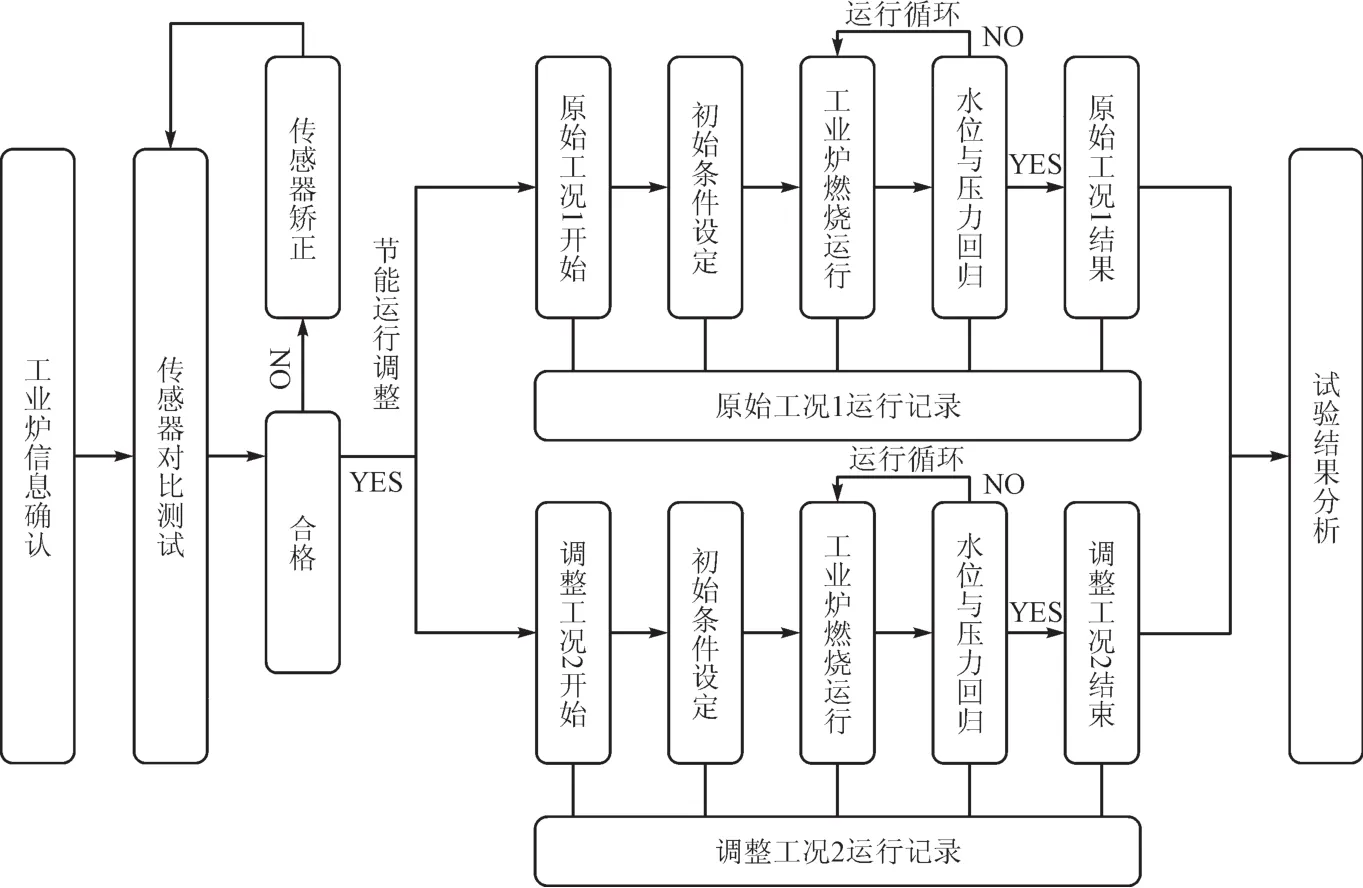

互聯網視角下工業爐遠程控制與診斷系統節能調整流程具體如圖2所示。

圖2 節能調整對比試驗流程

3.1 傳感器對比校驗

3.1.1 壓力和氧量傳感器

對比校驗壓力傳感器,主要利用其實時測試相關數據信息,并把其與蒸汽管道位置的鍋爐壓力進行比較分析,將數據信息等全面記錄下來。對比校驗氧量傳感器的目的是同時把煙氣分析儀和氧量傳感器插入相同位置的尾部煙道上,然后測試孔的密封程度,確保完好無損,此時還需進行數據記錄,加以對比校驗分析。通過檢驗,系統傳感器的準確性與可靠性都與相關要求相符。

3.1.2 溫度傳感器

對比校驗溫度傳感器實際上就是把系統檢測利用傳感器獲取工業爐監測點的具體位置,在對比校驗使用熱電阻的同時,放到工業爐內部與相同位置的尾部煙道孔內部,并同時一時間詳細記錄數據信息,以此對比溫度傳感器的精確性與穩定性。經過校驗分析,溫度傳感器的準確性與可靠性都與相關要求相符。

3.1.3 水質硬度報警器

對比校驗水質硬度報警器就是把工業爐內部的軟水取樣出來,利用實驗室化驗,將化驗結果與水質的硬度報警器上顯示的值做對比分析。通過校驗,系統報警器在超出設定值的時候會及時報警。

3.1.4 燃氣鍋爐對比試驗

在開始試驗時,工業爐初始條件應設置在燃燒器剛啟動的狀態上,同時針對蒸汽壓力與工業爐水位等參數進行詳細記錄。在試驗過程中,工業爐的運行參數會保持著周期性變化。蒸發量則利用工業爐給水流量進行替代,試驗結束后,鍋爐水位、蒸汽壓力、鍋爐燃燒負荷都應等同于初始狀態數據。在調整節能前,工業爐在原始工況1中運行階段是周期性運行,選擇三個周期做試驗,持續時間大約為50 min。通過基于互聯網工業爐遠程控制與診斷系統在線功能,能夠得到調整之前工業爐運行效率的92%,以此進行節能調整,維護與保障人員調節燃燒器配風,通過配比調節風量和燃料量,對工業爐的燃燒狀況進行實時優化。在節能調整之后,工業爐在調整工況2中運行階段同樣是周期性運行,選擇連續的三個周期做試驗,持續時間為100 min,通過基于互聯網工業爐遠程控制與診斷系統的在線功能在節能調整后,運行效率幾乎可以達到工業爐的95%,其中排煙氧量、空氣系數、排煙溫度都有明顯下降。

3.2 燃煤/生物質鍋爐對比試驗

在開始試驗時,工業爐初始條件設置為鼓風機剛啟動狀態,并詳細記錄水位、蒸汽壓力等各種參數。在試驗中,工業爐運行參數應該一直處于周期性變化的形勢下,試驗燃燒工況確保一致。在試驗結束后,工業爐的水位、蒸汽壓力應等同于實驗開始時的狀態。在進行節能調整之前,工業爐在原始工況1中,持續時間是300 min,通過基于互聯網的工業爐遠程控制與診斷系統在線功能,可以獲得調整之前工業爐運行效率的64%。開始節能,對風量與燃料量配比進行調整,從而實現工業爐燃燒工況的進一步優化與改進。在節能調整后,工業爐在調整工況2中,持續時間是90 min,通過基于互聯網的工業爐遠程控制與診斷系統的在線功能調整之后,其運行效率可以達到工業爐的70%,而且煙氣含氧量與排煙溫度都有一定的下降[6-8]。

4 互聯網視角下工業爐延展開發

在互聯網技術快速發展的影響下,為工業爐制造行業與互聯網的有機融合奠定了堅實的基礎。工業爐遠程監控與診斷系統可以借助智能手機、平板電腦進行遠程移動監控或者操作,或者結合短信與微信等相關功能,實現定人、定時與定向提醒功能[9]。智能工業爐是工業爐系統的主要發展趨勢,構建智能工業爐云平臺,提供工業爐節能、安全、監測與管理等相關功能,并具備數據統計分析與深層數據挖掘應用功能,促使工業爐實現真正意義上的智能化。基于云平臺,可以完成數據遠程檢測,獲取運行效率與運營成本等參數,基于專家優化建議,可大大提高工業爐的使用效率,同時,還能夠為工業爐正常運行制定有效的運行策略與安全預警方式,從而保證生產效率與生產管理水平,降低運行成本,保證運行的正常性、安全性、可靠性,保證工業爐實現信息化管理[2]414。

5 結論

綜上所述,互聯網視角下工業爐遠程控制與診斷系統具有其自身的獨特優勢,尤其是在遠程控制與診斷上,不僅可以大大節約出差成本,還可以進一步滿足用戶的多元化需求,極具時效性與可靠性。同時,還能夠確保設備的持續性正常運轉,從而為企業帶來良好的經濟效益與社會效益。另外,本文還對工業爐遠程控制與診斷系統進行了節能校驗,經過調整后,其現場傳感器的準確性與可靠性良好,能夠滿足工業爐運行參數的穩定采集,系統采集預分析數據的主要趨勢與對比校驗儀測試的數據趨勢相一致,而且其實時數據分析指導功能具備良好的節能效果,與環境友好型和諧社會的構建明確相符。