基于硬脂酸復合相變材料的被動熱沉性能

趙亮, 邢玉明, 劉鑫, 羅葉剛, 芮州峰

(北京航空航天大學航空科學與工程學院, 北京 100083)

隨著電子設備集成度的不斷提高,其溫控問題越來越突出,美國空軍研究結果表明,因為電子設備過熱而引起的系統故障問題約占總故障的55%[1]。因此,為保障電子設備的運行可靠性、性能穩定性和使用壽命,需要研究更加高效的電子設備溫控技術。

相比于主動溫控技術[2],基于相變儲能材料的被動式溫控裝置具有系統結構簡單、運行可靠、無功耗等優點,廣泛應用于航空航天、軍事裝備等領域[3]。但是大部分相變材料導熱性能差制約了相變熱沉的應用[4],為了提高其導熱性能,國內外學者采用金屬翅片、泡沫金屬、高導熱納米材料和泡沫石墨等強化相變材料[5-6]。Baby和Balaji[7]對比了相變熱沉中添加針翅、板翅和不添加翅片的相變溫控效果,結果表明,添加翅片能夠有效降低模擬芯片的升溫速率,而且同體積組分情況下,添加針翅的控溫效果最佳。Arshad等[8]研究發現相比于截面邊長為1 mm和3 mm的方形針翅,采用截面邊長為2 mm的方形針翅的相變熱沉綜合控溫效果最佳。呂又付等[9]在相變材料中添加納米二氧化硅能夠有效提高相變材料對鋰電池的控溫效果。遲蓬濤等[10]提出翅片-泡沫銅復合結構作為導熱增強介質的概念,并通過試驗研究提出了翅片-泡沫銅/石蠟相變過程的無量綱數關系式。施尚等[11]制備了3種不同孔隙率泡沫銅/石蠟復合相變材料,實驗結果表明基于復合相變材料的熱管理系統性能優越于自然對流風冷系統。Li等[12]采用泡沫銅強化改性三水醋酸鈉的導熱性能,測試結果表明泡沫銅能夠將其導熱性能提高11倍。Alshaer等[13]對比研究了純石蠟、石蠟/泡沫石墨和石蠟+泡沫石墨+碳納米管3種復合相變材料的溫控效果。Wu等[14]研究了多種工況下基于石蠟/泡沫石墨的相變熱沉的溫控效果,并對溫控過程中熱沉的接觸熱阻進行了分析。Li等[15-16]以硬脂酸為相變材料,采用多壁碳納米管、石墨烯納米片、納米石墨片等作為導熱增強體制備了一系列復合相變材料,實驗發現當導熱增強體的體積組分相同時,添加納米石墨片的復合相變材料儲能/釋能速率最大。

相變溫控技術一直是國內外的研究熱點,但是目前大多集中在相變材料制備、性能測試、相變過程傳熱傳質現象及某一特定復合相變材料的應用研究[17-19],對泡沫金屬強化相變材料的數值模擬方法對比研究少見報道,對不同導熱強化方式的復合相變材料溫控效果研究較少。本文采用硬脂酸作為相變材料,分析了單溫度數值模擬和雙溫度數值模擬2種方法的優劣,根據驗證結果采用較為準確的雙溫度數值模擬方法討論了不同導熱強化方式對相變熱沉的控溫性能的影響,并研究了環境溫度對相變熱沉控溫過程的影響。研究結果可為相變熱沉的設計和性能優化提供指導。

1 模 型

1.1 物理模型

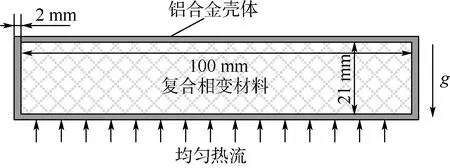

為了研究基于硬脂酸的復合相變材料溫控性能,建立如圖1所示的物理模型,g為重力加速度。相變熱沉中填充體積為100 mm×100 mm×21 mm的復合相變材料,熱沉殼體采用2 mm厚的5052鋁合金材料,熱沉底部采用100 mm×100 mm的薄膜加熱片作為模擬均勻熱流。

圖1 物理模型Fig.1 Physical model

1.2 數學模型

采用焓-多孔介質模型模擬相變熱沉中復合相變材料的熔化控溫過程。對于石墨烯納米片(GnP)強化的復合相變材料采用基于Maxwell-Garnett模型的EMT建立其物性參數。對于泡沫銅/硬脂酸復合相變材料分別采用單溫度數值模擬和雙溫度數值模擬建立能量方程對比研究溫控過程。同時在模型建立中做如下假設:①泡沫銅材料為均勻的各向同性材料;②GnP在相變材料中均勻分布;③GnP與相變材料之間無溫差;④液相的相變材料因重力和密度差引起的對流效應采用Boussinesq假設,且流動為層流。

1.2.1 焓-多孔介質模型與熔化-凝固模型

連續方程:

(1)

動量方程x方向:

(2)

動量方程y方向:

(3)

動量方程z方向:

(ρfβ)g(T-Tint)

(4)

單溫度能量方程:

(5)

單溫度能量方程中的泡沫金屬基復合相變材料等效導熱系數keff1通常采用基于等效導熱系數測量結果所得的經驗公式進行設定,根據文獻[20-23],本文采用經驗公式為

(6)

雙溫度能量方程:

(7)

(8)

式中:V為速度矢量;u、v、w分別為x、y、z的速度分量;T為溫度;t為時間;下標f和s分別表示相變材料與泡沫銅;k為材料的導熱系數;下標int表示初始值;ρ為密度;ε為泡沫銅的孔隙率;μ為相變材料的動力黏度;P為壓力;K與Cg分別為泡沫銅材料對液相相變材料流動產生的慣性阻尼與黏性阻尼系數;cp為比熱;L為相變材料潛熱;Asf是泡沫銅與相變材料換熱面積;hsf是泡沫銅與相變材料之間的換熱系數;Am為相變材料混合相常數,一般取值范圍為104~107[20-23],本文中取值為105;δ=0.001是為了避免分母為0;β為材料的熱膨脹系數;液相組分λ的定義如下:

(9)

動量方程中的K與Cg定義如下[24]:

dp=0.025 4/(PPI)

(10)

(11)

(12)

(13)

式中:PPI為泡沫銅材料的孔密度;dl與dp為泡沫銅的微孔結構相關參數。

雙溫度能量方程中的泡沫銅與相變材料換熱面積Asf和換熱系數hsf定義如下[24]:

(14)

(15)

(16)

式中:Re為雷諾數,下標d表示特征值為直徑;Pr為普朗特數。

1.2.2 EMT模型

EMT模型被證明在考慮不同形狀因素的納米粒子與周圍相變材料的接觸熱阻情況下能夠較為準確地預測納米復合相變材料的等效導熱系數[25-27],基于EMT模型和硬脂酸物性參數建立GnP與硬脂酸復合后的等效導熱系數。

等效導熱系數模型為

(17)

式中:

(18)

(19)

(20)

L33=1-2L11

(21)

as=l/d

(22)

(23)

(24)

式中:RBd為納米粒子與相變材料的接觸熱阻;kg為納米粒子的導熱系數,根據文獻[25-27],其值一般為10-8m2/(K·W)量級,在本文中,其值為根據文獻[28]所列參數反算得出。

1.2.3 納米復合相變材料其他物性參數

對于基于硬脂酸的納米復合相變材料,其密度、顯熱、潛熱、熱膨脹系數根據以下公式計算得出:

ρ2=(1-φ)ρf+φρg

(25)

cp=(1-φ)(cp)f+φ(cp)g

(26)

L=(1-φ)(L)f

(27)

β=(1-φ)(β)f+φ(β)g

(28)

動力黏度根據Krieger-Dougherty模型為

(29)

式中:φmax與Q分別為最大填充因子和材料的特性黏度[26,29],最大填充因子為0.632,特性黏度為2.5。

2 實 驗

2.1 實驗材料

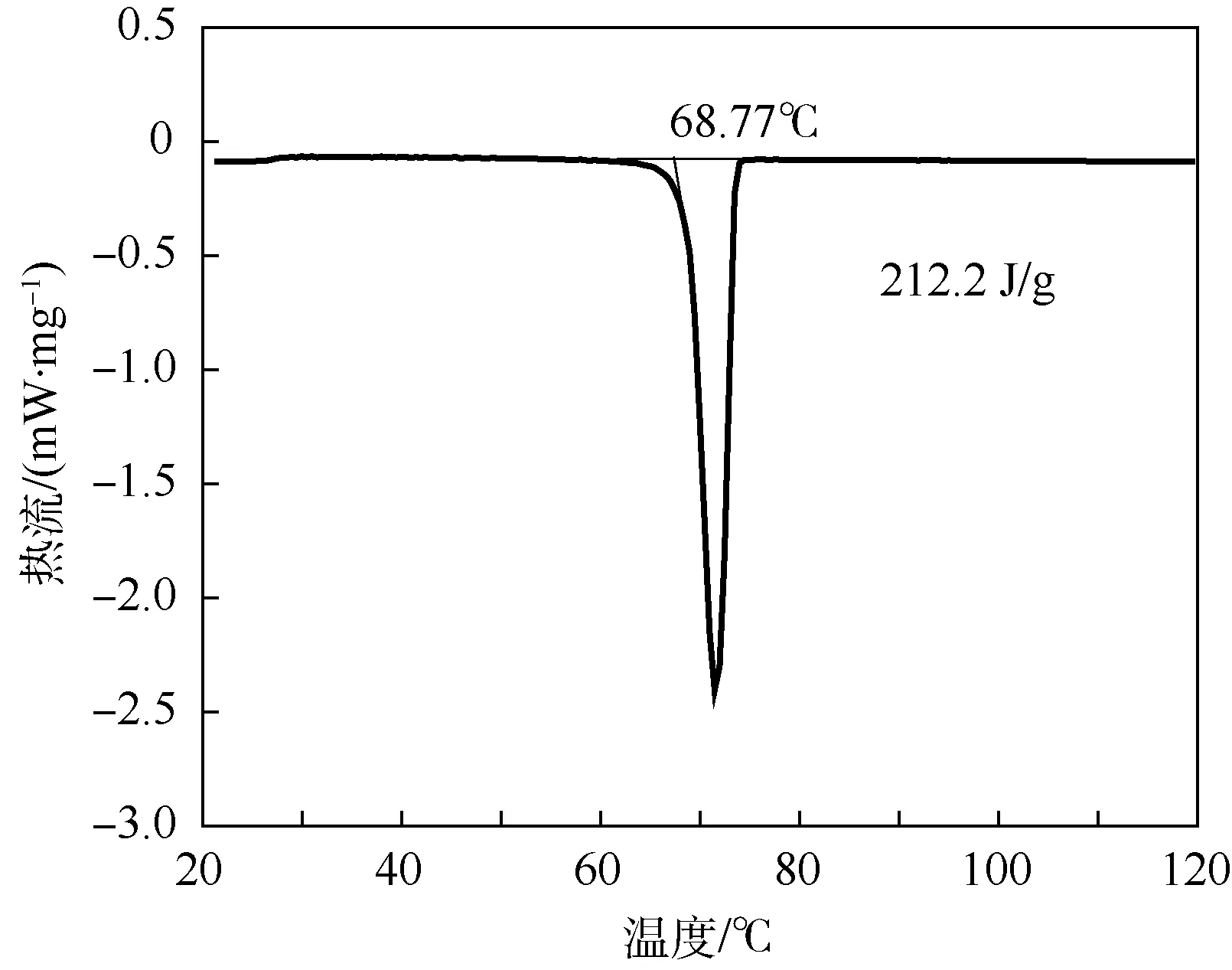

在相變熱沉中采用的相變材料為分析純度的硬脂酸,采用差示掃描量熱法(Differential Scanning Calorimeter,DSC)(DSC214,德國耐馳)在氮氣氣氛下以3 K/min的升溫速率測試其潛熱值如圖2所示,導熱增強體泡沫銅的孔密度為20 PPI,孔隙率為95%,相變材料硬脂酸的潛熱值為212.2 J/g。采用微過盈配合將其嵌入壁厚為2 mm的5052鋁合金殼體中,再采用真空浸漬法將硬脂酸填充進泡沫銅中,最后利用真空電子束焊接進行封裝。

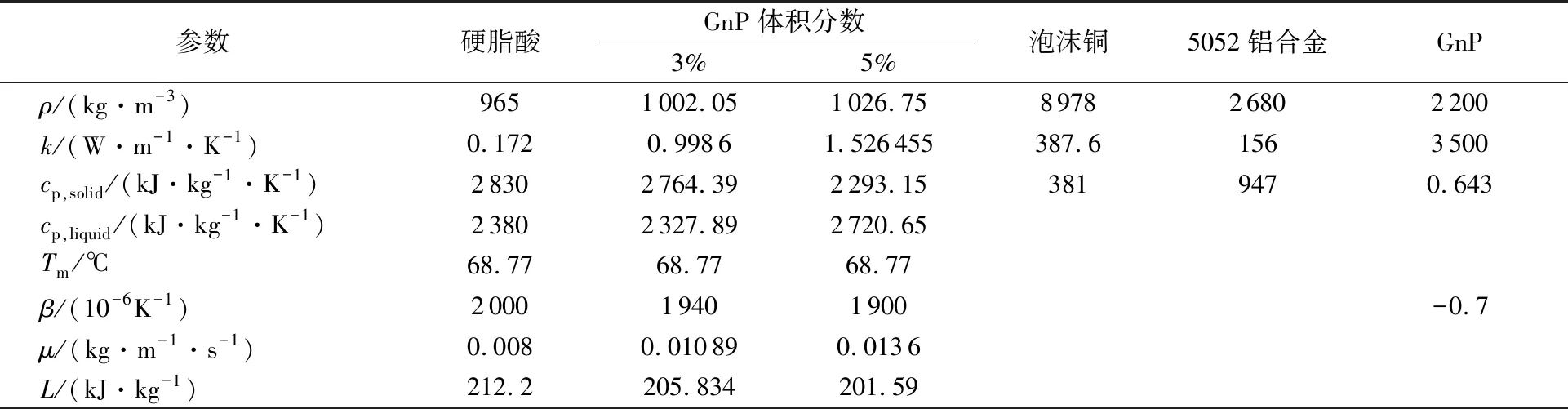

根據EMT等模型所得出的復合相變材料及實驗中所用的相關材料物性參數如表1所示。

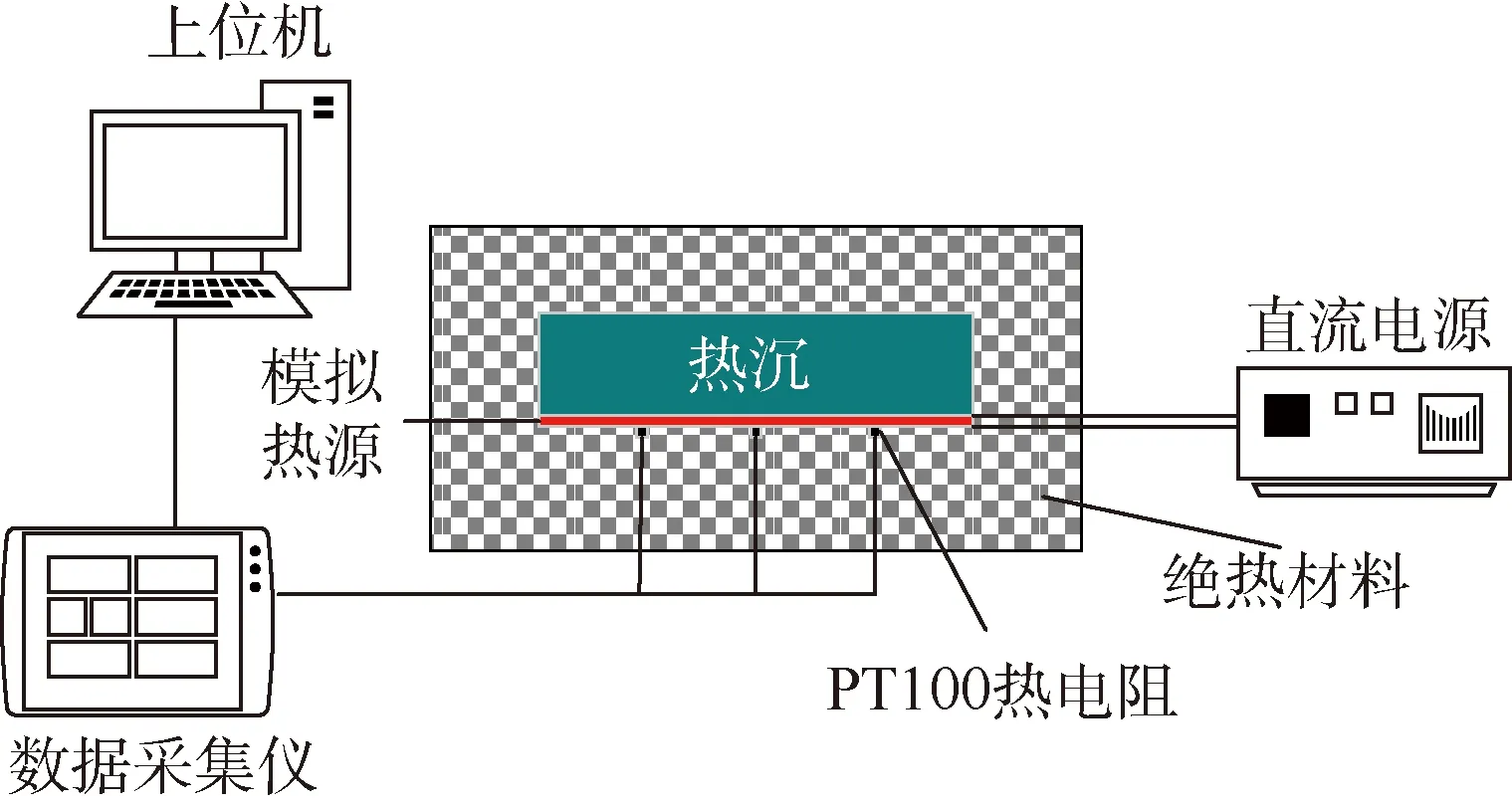

2.2 實驗系統

實驗系統見圖3,為減少外界環境對相變溫控過程的影響及簡化溫控過程數學模型邊界條件,用2 cm厚的玻璃棉(k=0.049~0.042 W/(m·K))包裹熱沉,實現絕熱條件;相變熱沉底部粘貼如圖4所示的100 mm×100 mm的薄膜電加熱片作為模擬均勻發熱的芯片。利用9個PT100熱電阻測試控溫過程中模擬芯片的溫度變化情況,測溫點分布如圖4所示。模擬芯片的溫度為9個測溫點溫度的平均值。數據采集系統(研華科技ADAM-4015溫度采集模塊)以2 s一次的頻率采集溫度數據。

圖2 硬脂酸的DSC測試結果Fig.2 DSC measurement result of stearic acid

表1 材料物性參數Table 1 Physical property parameters of materials

圖3 實驗系統示意圖Fig.3 Schematic diagram of experimental system

3 結果與討論

3.1 模型驗證

在數值模擬過程中,采用用戶定義函數(User-Defined Function,UDF)編譯泡沫銅等效導熱系數及雙溫度能量方程中相變材料與泡沫銅之間的換熱系數及換熱面積。在實驗結果與數值模擬結果對比驗證之前,首先對網格無關性和時間步進行討論,為減少計算量,選用模型對稱的四分之一作為研究對象,網格量分別為64 424、207 515、488 988和1 041 880,時間步長為0.1、0.2、0.5和1 s。綜合考慮計算效率和模擬精度,選用網格量為207 515,時間步長為0.2 s。

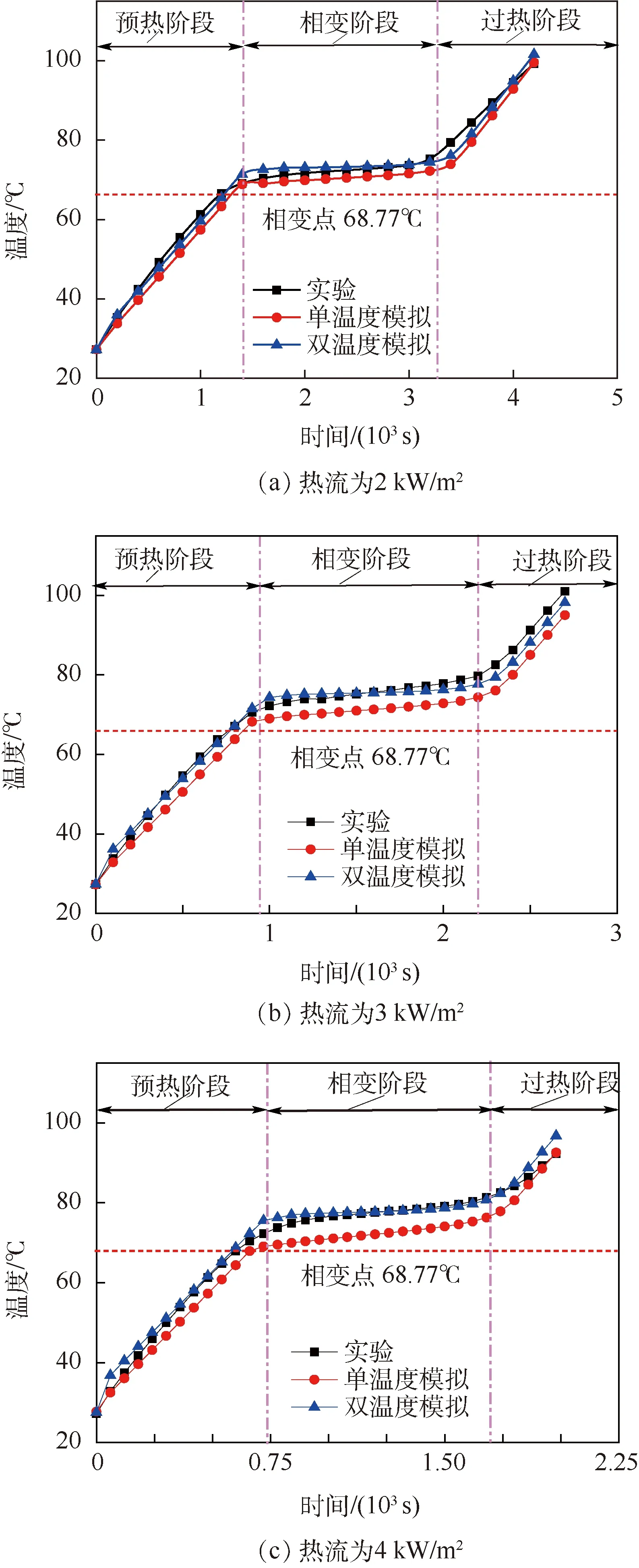

在對2種數值模擬方法進行驗證時,熱流分別設定為2 000、3 000和4 000 W/m2。實驗結果與數值模擬結果對比圖5所示。

圖5 不同熱流下模擬芯片溫升Fig.5 Temperature rise of analogue chip at different heat fluxes

如圖5所示,相變溫控過程一般可以分為3個階段:預熱階段、相變階段和過熱階段。模擬芯片的熱量主要由相變材料的相變潛熱吸收,如圖5(a)所示,在2 kW/m2的熱流下,2種數值模擬方法得到的芯片溫度變化與實驗結果較為吻合,而隨著熱流密度的增加,在3 kW/m2和4 kW/m2熱流下,如圖5(b)和5(c)所示,單溫度數值模擬結果與實驗結果在相變階段的誤差逐漸變大,其誤差明顯大于雙溫度數值模擬結果與實驗結果的誤差。相比于雙溫度數值模擬方法,單溫度數值模擬方法將泡沫銅/硬脂酸復合相變材料假設為一種均勻介質,泡沫銅與硬脂酸之間溫度相同,不存在熱量交換。而隨著熱流的增加,單溫度數值模擬方法的誤差增大體現出泡沫銅與硬脂酸之間無溫差假設局限性,而且隨著熱流逐漸增加,其溫差更不可忽略。因此相比單溫度數值模擬方法,雙溫度數值模擬方法能夠更精確地模擬泡沫金屬基復合相變材料的溫控過程。

在不同熱流下,雙溫度數值模擬方法所得到的相變熱沉控溫過程溫度變化結果與實驗結果之間依舊存在一定的誤差,這主要由4方面的原因引起:①雙溫度數值模擬方法中的絕熱邊界條件假設、同時忽略模擬芯片與熱沉、熱沉殼體與復合相變材料之間的熱阻;②實驗中的測量誤差;③泡沫銅與硬脂酸的實際物性與數值模擬中所用參數之間的誤差;④泡沫銅與硬脂酸復合過程中存在填充不充分、不均勻等制備問題。

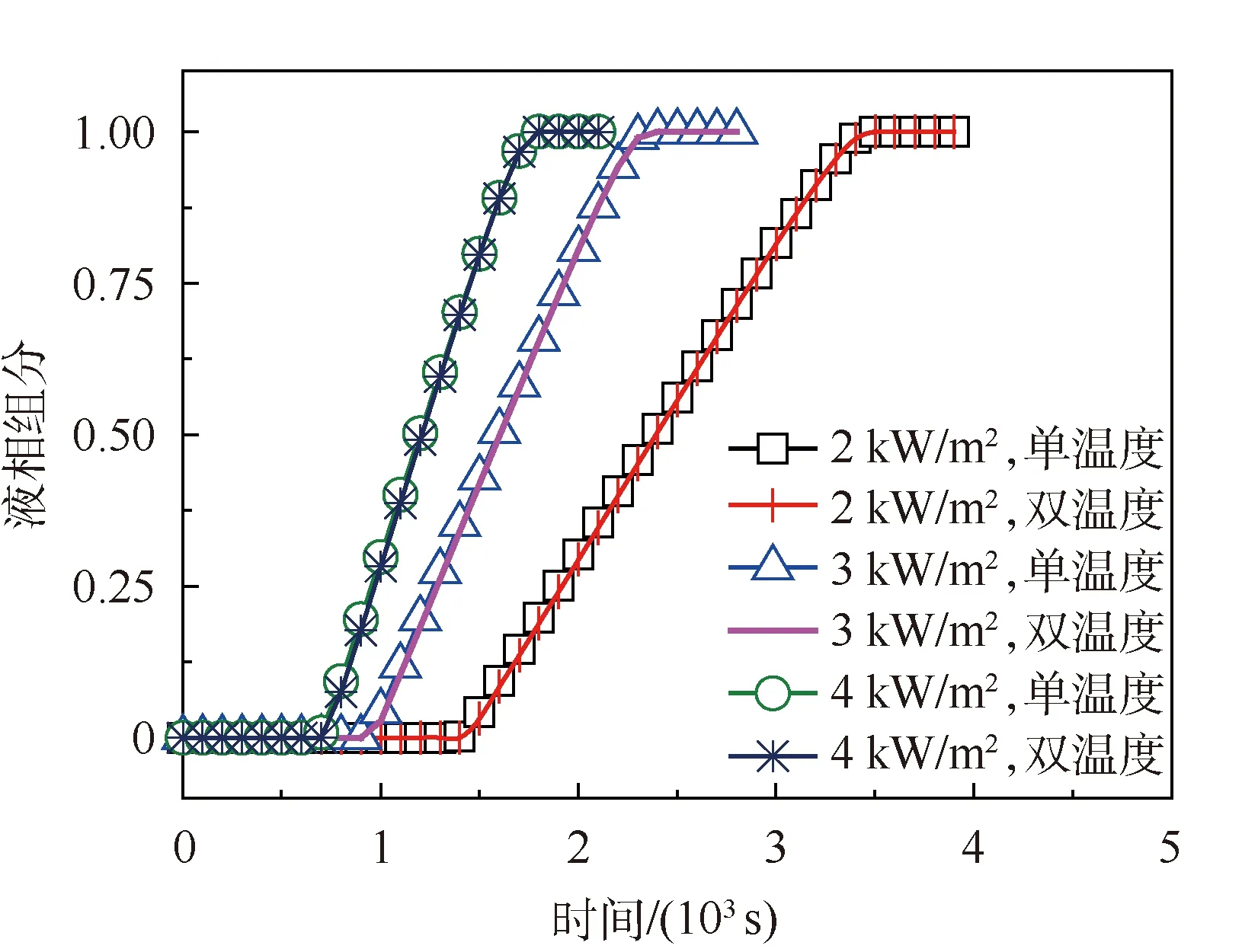

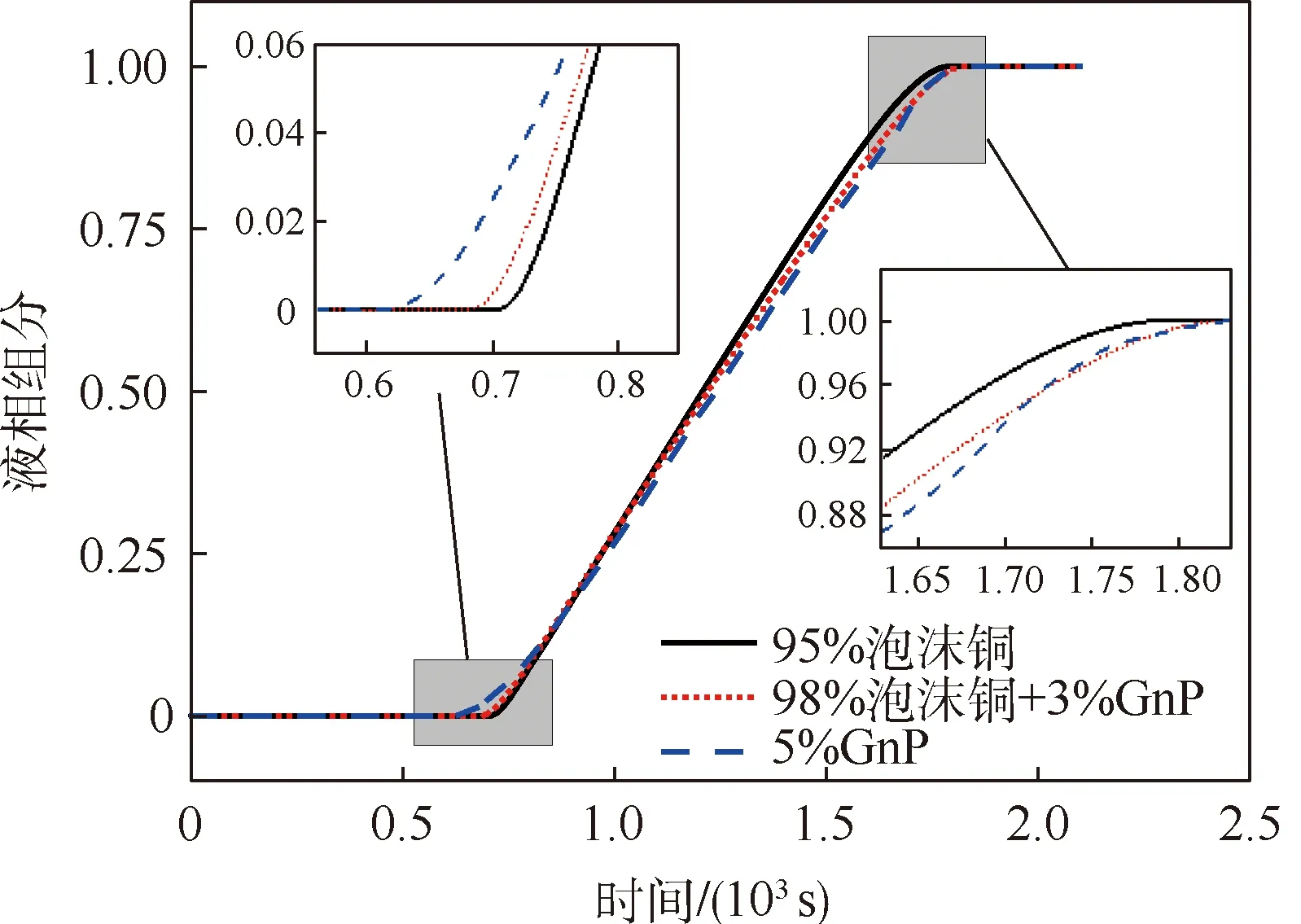

在3種熱流密度下,2種數值模擬方法得到的相變溫控過程中相變材料的液相組分變化如圖6所示。由圖6可知,在同一熱流密度下,2種數值模擬方法所得的相變材料液相組分變化曲線幾乎完全重合,通過對比仿真結果數據,在相同熱流密度下,單溫度數值模擬的相變材料熔化起始時間要稍早于雙溫度數值模擬的相變材料熔化起始時間20 s左右,但2種模擬方法所得到的相變材料熔程相同。這主要是因為除了模擬芯片的均勻熱流密度加熱外,相變熱沉與外界環境無其他熱量交換,熱量僅由復合相變材料吸收,因此,這種情況下泡沫金屬與相變材料之間的熱阻對相變溫控過程中相變材料的液相組分變化幾乎無影響。同時,這也說明對于泡沫金屬強化相變材料采用瞬態平面熱源法等方法測定的等效導熱系數僅適用于低熱流密度下的單溫度數值模擬計算及復合相變材料熱物性的對比分析。

“垃圾食物!垃圾食物!”也喜歡一邊吃大餐一邊攝影的MAC說:“為了你的健康,把它從生活中除去,永絕后患。”

圖6 不同熱流下復合相變材料液相組分變化Fig. 6 Liquid phase fraction change of composite phase change materials at different heat fluxes

3.2 不同導熱強化方式對溫控性能的影響

根據3.1節對泡沫銅/硬脂酸復合相變材料溫控性能的數值模擬驗證可知,雙溫度數值模擬方法對泡沫金屬基復合相變材料的溫控過程模擬更為準確,在較高的熱流情況下,泡沫銅與相變材料之間的換熱熱阻不可忽略。根據雙溫度數值模擬方法中關于泡沫金屬與相變材料的換熱面積與換熱系數經驗公式可知,換熱面積與泡沫金屬結構相關,換熱系數與相變材料物性相關,因此采用雙溫度數值模擬方法討論同體積組分(同孔隙率)下不同PPI泡沫銅對溫控性能的影響,再結合EMT模型討論采用不同導熱增強體的復合相變材料溫控性能。

3.2.1 泡沫銅孔密度對溫控性能的影響

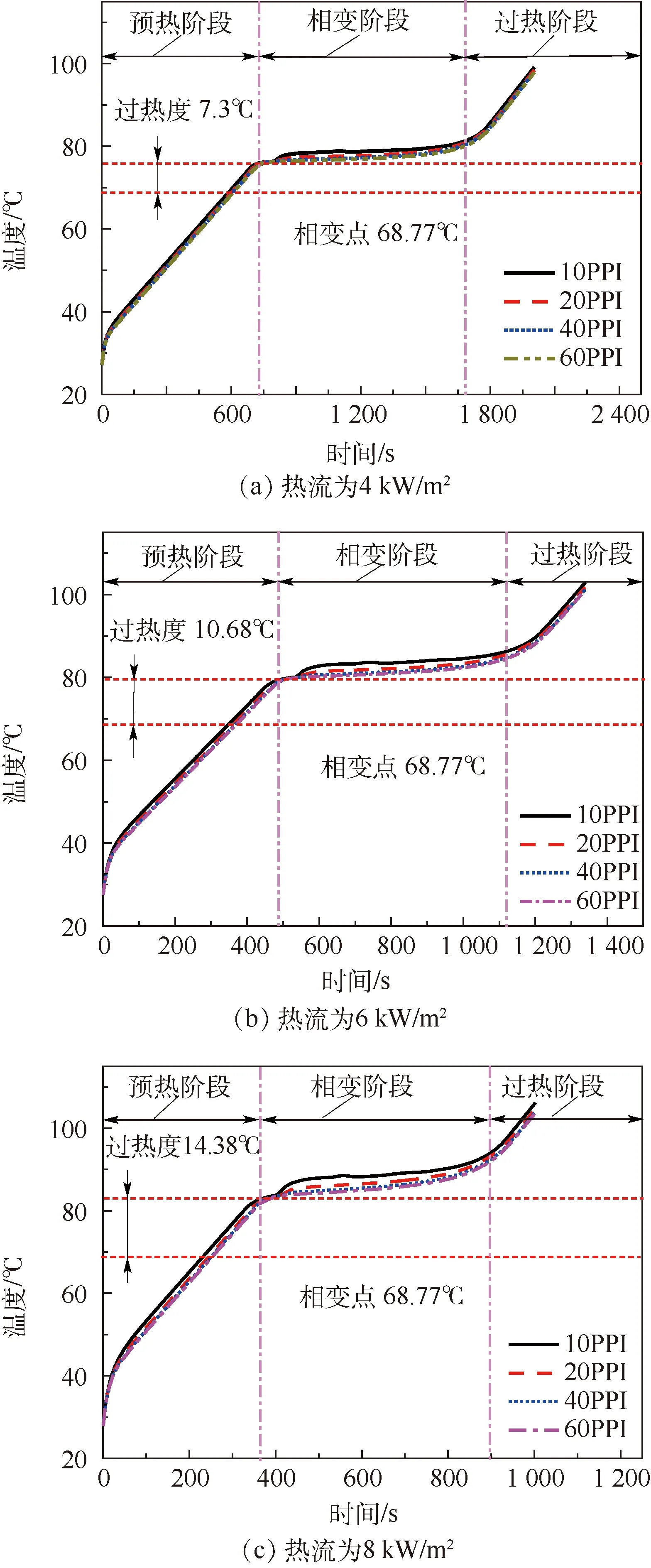

當模擬芯片的熱流較高時,泡沫銅與相變材料之間的溫度差比較明顯。當泡沫銅的體積組分(孔隙率)為定值時,根據雙溫度數值模擬中的換熱面積和換熱系數經驗公式可知,增加泡沫銅的孔密度能夠有效擴展泡沫銅與相變材料的有效換熱面積。當PPI成倍增加時,根據式(14)可知換熱面積也以相同的倍數增加。因此,分別設定模擬芯片的熱流密度為4、6和8 kW/m2,當孔密度為10、20、40和60 PPI時,相變熱沉溫控過程溫度變化如圖7所示。

由圖7(a)可知,在熱流為4 kW/m2情況下,4種PPI泡沫銅強化相變材料的熱沉控溫過程中溫度變化曲線在預熱階段和過熱階段幾乎完全重合,在相變階段有細微的差異,說明在4 kW/m2熱流情況下,增加孔密度對相變熱沉的溫控效果無明顯的改善效果。如圖7(b)所示,當熱流增加到6 kW/m2時,4種PPI泡沫銅強化相變材料的熱沉控溫過程溫度變化有一定差異,尤其在相變階段,10 PPI泡沫銅強化相變材料的熱沉在控溫過程中的模擬芯片溫度稍高于其他3種PPI泡沫銅強化的相變材料被動熱沉。但是整個控溫過程中最大溫差不超過3℃。如圖7(c)所示,當熱流增加為8 kW/m2時,高PPI的泡沫銅強化效果逐漸明顯,但是效果依舊有限,最大溫差不超過3.3℃。因此在強化相變材料采用同體積組分(孔隙率)泡沫銅時,通過提高PPI擴展泡沫材料與相變材料之間的換熱面積,使其增加到原來的2倍、4倍和6倍對基于復合相變材料的被動熱沉控溫效果提升十分有限。

通過對比圖7中相變階段起始點的溫度可知,隨著熱流密度的增加,相變起始點的溫度逐漸提高,過熱度從4 kW/m2熱流下的7.3℃增加到6 kW/m2熱流下的10.68℃和8 kW/m2熱流下的14.38℃,說明在較高熱流的相變溫控過程中需要充分考慮相變熱沉控溫過程的熱阻,選用相變點較低的相變材料。

圖7 不同PPI泡沫銅強化相變材料熱沉的模擬芯片溫升Fig.7 Temperature rise of analogue chip with phase change materials based heat sink enhanced by different PPI copper foam

3.2.2 3種不同導熱強化方式對溫控性能的影響

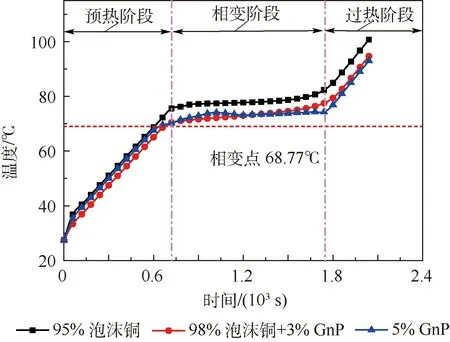

圖8 不同復合相變材料熱沉的模擬芯片溫升Fig.8 Temperature rise of film heater with different composite phase change materials based heat sink

由圖8控溫過程溫度變化曲線可知,98%泡沫銅+5%GnP的組合溫控效果最佳,在整個溫控的3個階段,其模擬芯片的平均溫度均低于95%泡沫銅+硬脂酸的復合相變材料的控溫溫度。根據式(14)、式(15)及EMT模型可知,雖然泡沫銅的孔隙率提高后降低了泡沫銅與復合相變材料的換熱面積,但是添加3%GnP將硬脂酸的導熱系數提高了5.6倍,使得泡沫銅與相變材料之間的換熱系數能夠成倍提高。因此在溫控過程中,98%泡沫銅+3%GnP的組合能夠具有更高的熱擴散效率,進而能夠將模擬芯片的溫度控制的更低。而添加5%GnP的復合相變材料也顯示出較好的控溫效果,但是在相變階段,模擬芯片的溫度出現上下波動,這是由于添加體積分數5%GnP雖然增強了硬脂酸的導熱系數,提高了黏度,但是液相的相變材料對流效應對相變溫度分布仍具有較強的影響作用。圖9為控溫過程相變階段3種相變溫控裝置中心截面上的溫度分布,對比3個時間點的溫度云圖可知,98%泡沫銅+3%GnP的組合其溫度梯度最小,同時熱沉底部模擬芯片的溫度最低;而5%GnP的復合相變材料其溫度分別受對流效應影響較大,隨著控溫過程的推進,復合相變材料溫度分布出現數個高溫的渦。95%泡沫銅+硬脂酸的復合相變材料熱沉在控溫過程中其模擬芯片的溫度明顯高于前2種,其殼體與相變材料之間具有較大的溫度梯度。

需要指出的是,添加5%GnP的復合相變材料其體積膨脹率與純硬脂酸接近,因此,在實際應用過程中需要對熱沉預留一定空隙防止熱沉因相變材料固液體積差引起殼體變形,空穴效應會較為明顯,空穴導致的熱阻會使得其溫控效果差于仿真結果。因此,3種同體積組分導熱增強體的組合中,98%泡沫銅+3%GnP的溫控效果最佳。

圖10為3種復合相變材料在溫控過程中的液相組分變化,其變化趨勢相同,曲線部分重合,主要區別為如圖中所示放大的兩部分,在相變溫控過程中,添加體積組分為5%GnP的復合相變材料最先開始熔化,而95%泡沫銅的復合相變材料熔化起始點最晚;通過對比3種復合相變材料的熔化起始和結束時間可知3種復合相變材料的熔程長短幾乎相同。這主要是由于相變溫控裝置除加熱面外其他邊界均為絕熱邊界條件,相同熱流密度下,熱量只能由復合相變材料的顯熱和潛熱吸收。而熱量主要由潛熱吸收,因此熔化速率幾乎相同,熔程長度也相同。液相組分變化的細微差異主要來自3種復合相變材料的物性差異。

圖10 不同復合相變材料的液相組分變化Fig.10 Liquid phase fraction change of different composite phase change materials

綜合以上分析可知,對于同體積的相變溫控裝置,應該從擴展相變材料與導熱增強體的傳熱面積和提高相變材料自身導熱系數兩方面綜合考慮,優先采用如3.2.2節中所述的泡沫金屬和納米粒子同時強化的復合方式來提高溫控效果。

3.3 環境溫度對相變熱沉溫控效果的影響

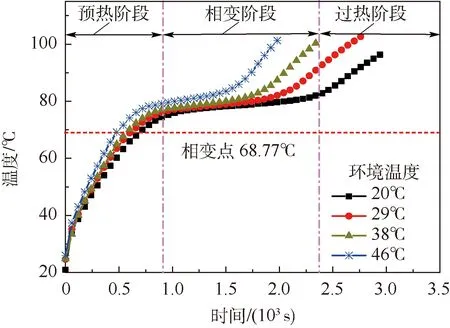

環境溫度變化是電子設備應用過程中常見的工況,將相變熱沉試驗件外部包裹的玻璃棉去掉后放置于高低溫環境試驗箱(上海一恒 BPH-120B)中,通過調節試驗箱溫度實現環境溫度20、29、38和46℃,得到4 kW/m2熱流下相變熱沉的溫控效果如圖11所示。

由圖11的相變熱沉溫控曲線可知,環境溫度對相變熱沉的控溫時間和模擬芯片溫度均能產生影響,圖中以環境溫度為20℃時控溫曲線為例標出了相變溫控過程的3個階段,可見隨著環境溫度的提高,相變階段逐漸提前發生,而且相變階段的起始溫度也逐漸提高,整個相變階段隨著環境溫度的變化逐漸縮短。這是由于相變熱沉采用5052鋁合金進行封裝,而且內部采用95%泡沫銅進行強化,參考如圖9所示的相變過程溫度云圖分布可知,在溫控過程中整個裝置的最大溫差小于10℃,使得相變溫控裝置能夠與外部環境產生充分的自然對流換熱。因此,雖然自然對流換熱系數較小,但是環境溫度的劇烈變化仍能夠對相變溫控裝置的溫控過程產生一定的影響。

圖11 環境溫度對模擬芯片溫升的影響Fig.11 Influence of ambient temperature on temperature rise of analogue chip

4 結 論

本文對基于泡沫銅/硬脂酸復合相變材料溫控裝置在較高熱流溫控過程中的控溫效果進行了實驗研究和數值模擬,得到以下幾點結論:

1) 當模擬芯片發熱熱流較大時,相比于單溫度數值模擬方法,雙溫度數值模擬方法的誤差更小,能夠更準確地模擬基于泡沫銅/硬脂酸復合相變材料控溫過程的溫度變化。

2) 對于泡沫銅強化硬脂酸的復合相變材料,當其體積潛熱值為定值時,應該從擴展相變材料與導熱增強體的傳熱面積和強化相變材料導熱性能兩方面綜合考慮,但是增大泡沫銅PPI對溫控效果提升有限。同時采用泡沫銅和納米強化的復合強化方式溫控效果較好。

3) 基于相變材料的被動熱沉在控溫過程中,雖然自然對流換熱系數較小,但是劇烈變化的環境溫度會對被動熱沉的控溫效果產生影響。因此,在實際中需充分考慮相變熱沉的應用工況。