大慶至齊齊哈爾輸氣管道內(nèi)腐蝕分析與對(duì)策

袁濤

大慶油田天然氣分公司

大慶至齊齊哈爾輸氣管道(以下稱慶齊管道)是東北天然氣管網(wǎng)工程的重要組成部分,于2008年9月11日建成投產(chǎn),線路全長(zhǎng)155.7 km,設(shè)計(jì)壓力6.3 MPa,輸量6.0×108m3/a,管材為L(zhǎng)415MB Φ 406.4 mm×5.6/6.3 mm螺旋縫埋弧焊或直縫埋弧焊鋼管,管道采用3PE外防腐(無(wú)內(nèi)防腐),途經(jīng)大慶市區(qū)、杜蒙縣(屬大慶)、泰來(lái)縣(屬齊市)、齊齊哈爾市區(qū)。

慶齊管道L415管材主要化學(xué)成分中C占0.04%(質(zhì)量分?jǐn)?shù),下同),Si占0.2%,Mn占1.5%,Mo占0.02%,其他為Fe。

慶齊管道首站(紅崗站)具有氣井氣、油田處理伴生氣雙重氣源。每年4月下旬至10月中旬,慶齊管道由油田老區(qū)油田伴生處理氣進(jìn)行供氣;每年10月下旬至次年4月中旬,由采氣氣井氣供氣。油田伴生處理氣與氣井氣組分差異較大。

表1表明,管道中的氣井氣和伴生氣組分中都含有CO2,二者的含量在4.5%(摩爾分?jǐn)?shù))上下,但伴生氣中H2S質(zhì)量濃度比氣井氣高很多,為28 mg/m3。

表1 慶齊管道氣源CO2、H2S含量分析Tab.1 CO2、H2S content analysis for the gas source of Qingqi pipeline

1 慶齊管道內(nèi)腐蝕分析

1.1 腐蝕基本環(huán)境

干燥的CO2、H2S對(duì)管材無(wú)腐蝕效果,CO2、H2S只有在水的作用下形成弱酸,管材才被腐蝕,水是腐蝕氣體的載體。根據(jù)國(guó)際腐蝕統(tǒng)計(jì)數(shù)據(jù)與現(xiàn)場(chǎng)試驗(yàn)統(tǒng)計(jì)表明,同等狀態(tài)CO2腐蝕速率約是H2S腐蝕速率的5倍[1]。

1.2 CO2腐蝕分析

CO2溶于水后形成碳酸進(jìn)而引發(fā)腐蝕。CO2水溶液對(duì)鋼材的腐蝕存在多種形式。實(shí)驗(yàn)研究表明[2],在L415管材中的CO2腐蝕,易形成碳酸鹽膜覆蓋情況,而腐蝕產(chǎn)物膜主要分為3層:表層是從水中析出并沉積FeCO3的含等軸晶粒層;中層是FeCO3晶粒生長(zhǎng)后的棒狀層,棒狀層受腐蝕等應(yīng)力作用,易導(dǎo)致表層開(kāi)裂;而底層為CO32-、HCO3-與Fe反應(yīng)生成的致密產(chǎn)物膜,一定程度上能夠阻礙腐蝕進(jìn)一步發(fā)展[3]。

CO2腐蝕化學(xué)反應(yīng)方程為

Fe+H2CO3=FeCO3+H2↑

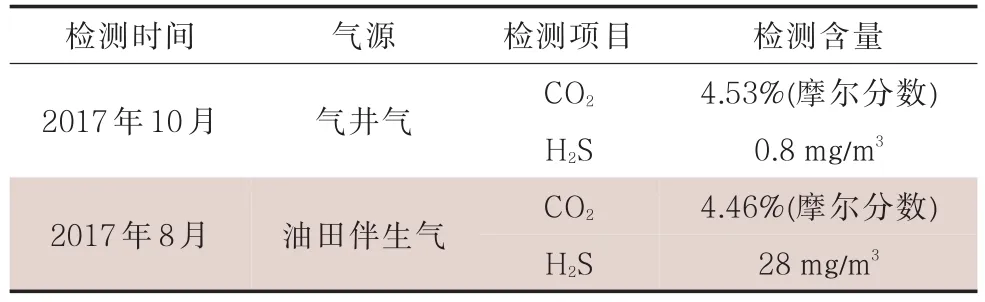

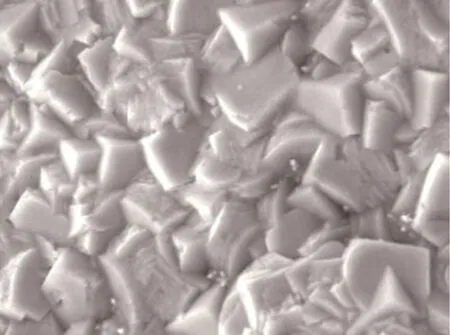

根據(jù)氣質(zhì)組分報(bào)告中CO2含量計(jì)算管道實(shí)際運(yùn)行壓力為 3.5~5.0 MPa,CO2分壓為 0.16~0.18 MPa,CO2在少量水汽作用下,易發(fā)生大面積均勻性腐蝕,并極易形成FeCO3及其雜質(zhì)產(chǎn)物膜(管壁附著片狀物)[4](圖1)。但伴隨著每年的管道清管作業(yè)及冬季運(yùn)行時(shí)低壓力、大流速?zèng)_刷影響,短期內(nèi)對(duì)管道影響較小。故在天然氣介質(zhì)大流速、清管作業(yè)情況下,管壁腐蝕晶粒變得細(xì)小、致密,一定程度上也阻礙了腐蝕進(jìn)一步發(fā)展(圖2)。

1.3 H2S腐蝕分析

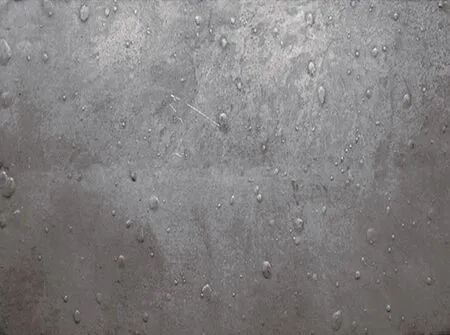

H2S溶于水后形成氫硫酸進(jìn)而引發(fā)腐蝕。腐蝕會(huì)在管線內(nèi)壁表面產(chǎn)生程度不等的氫鼓泡(圖3),這是由于L415管材中夾雜物處吸收由腐蝕而產(chǎn)生的氫所引起的。當(dāng)管材表層上因腐蝕析出氫原子,并受H2S的催化影響,致使氫原子向管材中分散,在腐蝕膜與管材內(nèi)壁上匯集形成氫氣。隨著腐蝕過(guò)程的進(jìn)行,產(chǎn)生較高的壓力,從而形成鼓泡,鼓泡沿L415管材軋制方向排布。經(jīng)進(jìn)一步實(shí)驗(yàn)驗(yàn)證,該氫氣泡未必是因?yàn)闅涞闹苯佑绊懀袝r(shí)是由于氫離子與管材中的碳原子反應(yīng)形成甲烷,高壓甲烷氣體在管材中形成鼓泡[5]。但L415鋼材管壁上除產(chǎn)生氣泡外,基本不會(huì)出現(xiàn)腐蝕性裂紋,說(shuō)明L415鋼材在靜態(tài)情況下具有一定的抗H2S腐蝕性。

圖1 腐蝕產(chǎn)物膜表面Fig.1 Corrosion product film surface

圖2 清管作業(yè)后的腐蝕產(chǎn)物膜表面Fig.2 Corrosion product film surface after pigging operation

圖3 管材中形成的鼓泡Fig.3 Bubbles formed in pipes

H2S腐蝕化學(xué)反應(yīng)方程為

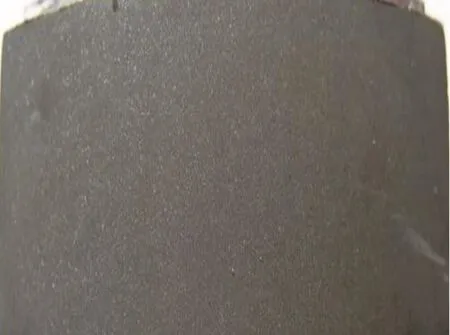

根據(jù)氣質(zhì)組分報(bào)告中H2S含量計(jì)算管道實(shí)際運(yùn)行壓力為3.5~5.0 MPa,H2S分壓為7.11×10-5MPa左右,分壓較小。由于慶齊管道輸送的介質(zhì)是氣體,根據(jù)美國(guó)腐蝕工程師協(xié)會(huì)MR0175—1997中規(guī)定,該環(huán)境不屬于濕硫化氫環(huán)境。由圖4觀察發(fā)現(xiàn),慶齊管道發(fā)生大面積均勻腐蝕可能性較小[6]。H2S在少量水汽作用下,易在管道局部形成FeS及其雜質(zhì)產(chǎn)物膜,隨著每年的管道清管作業(yè)及冬季運(yùn)行時(shí)低壓力、大流速?zèng)_刷影響,易于形成片區(qū)的局部腐蝕趨向。

圖4 L415鋼材在清管作業(yè)后的抗H2S腐蝕性宏觀體現(xiàn)Fig.4 Macroscopic manifestation of H2S corrosion resistance of L415 steel after pigging operation

1.4 管道內(nèi)固態(tài)雜質(zhì)對(duì)管道腐蝕影響分析

每年慶齊管道末站(昂昂溪站)檢修期間,從旋風(fēng)分離器、過(guò)濾分離器及清管作業(yè)中清理出大量的黑色粉末狀固態(tài)雜質(zhì)(圖5、圖6),化驗(yàn)證明為炭黑及微量FeS。經(jīng)查明,均為油田伴生處理氣中摻雜雜質(zhì),受雜質(zhì)影響,易發(fā)生以下情況:

圖5 清管作業(yè)后收球筒內(nèi)炭黑等雜質(zhì)Fig.5 Carbon black and other impurities in the pig receiver after pigging operation

(1)如果管道內(nèi)炭黑粉末凝結(jié)成塊,并粘貼在管道內(nèi)壁,將會(huì)造成管材結(jié)合部位的腐蝕。其中鋼材相比碳電位低,會(huì)逐漸腐蝕;由于碳粉電位相比管道內(nèi)壁材料的電位高,會(huì)在碳粉結(jié)塊部位分離出氫氣,容易造成管道內(nèi)壁材料的電偶腐蝕。

(2)部分鋼材受到H2S腐蝕以后,鋼材(陽(yáng)極)的最終產(chǎn)物就是FeS。該產(chǎn)物通常是一種有缺陷的結(jié)構(gòu),它與鋼鐵表面粘結(jié)力差,易脫落,易氧化,且電位較正,作為陰極與鋼鐵基體構(gòu)成一個(gè)活性的微電池,再次形成電偶腐蝕,對(duì)鋼材基體繼續(xù)進(jìn)行腐蝕[7]。

圖6 清管器粘附的炭黑等雜質(zhì)Fig.6 Carbon black and other impurities sticked on the pig

2 腐蝕監(jiān)控與防腐措施

(1)管道全面檢驗(yàn)評(píng)價(jià)。對(duì)慶齊管道進(jìn)行全面檢驗(yàn),在條件允許情況下通過(guò)內(nèi)檢測(cè)或內(nèi)腐蝕直接評(píng)價(jià)等手段,詳細(xì)評(píng)估管道內(nèi)腐蝕情況,對(duì)檢查出的嚴(yán)重腐蝕缺陷及時(shí)處理。

(2)安裝腐蝕速率監(jiān)測(cè)儀。在慶齊管道首站、末站安裝腐蝕速率監(jiān)測(cè)儀。探針式腐蝕速率監(jiān)測(cè)儀安裝簡(jiǎn)單,可定期對(duì)儀器顯示數(shù)值進(jìn)行對(duì)比分析,便于對(duì)整個(gè)管道腐蝕速率進(jìn)行直觀評(píng)價(jià)[8]。

(3)控制含水率、露點(diǎn)。為防止CO2、H2S在水汽作用下酸蝕管壁,需要嚴(yán)格監(jiān)控管道氣質(zhì)含水率與露點(diǎn),尤其夏季大慶老區(qū)伴生處理氣進(jìn)入慶齊管道后,露點(diǎn)不宜高于-20℃,以降低CO2、H2S腐蝕風(fēng)險(xiǎn)[9]。

(4)注入緩蝕劑,降低介質(zhì)腐蝕性。在夏季大慶老區(qū)伴生處理氣進(jìn)入慶齊管道運(yùn)行期間,對(duì)管道注入吸附膜型緩蝕劑,并結(jié)合氣質(zhì)化驗(yàn)報(bào)告適量添加pH值調(diào)節(jié)劑,提高管道內(nèi)pH值,降低H+含量,降低介質(zhì)腐蝕性,以提高管材對(duì)酸性氣體的耐蝕能力。

3 結(jié)論

慶齊管道含水較少,且露點(diǎn)一般在-20℃左右,發(fā)生大面積腐蝕的可能性比較小。由于管道含有CO2和H2S,二者容易在微量水氣環(huán)境下使管道內(nèi)壁發(fā)生局部腐蝕,該腐蝕由于鈍化作用,一般不會(huì)繼續(xù)擴(kuò)大[10]。但實(shí)際運(yùn)行中,慶齊管道每年度進(jìn)行不同氣源的切換,氣質(zhì)組分差異較大,受不同氣質(zhì)氣流沖刷作用的影響,有可能破壞原氣質(zhì)形成的鈍化膜,故有管道腐蝕(坑蝕)的趨向。

天然氣管道運(yùn)行維護(hù)中最為常見(jiàn)的腐蝕是局部腐蝕,隨著局部腐蝕點(diǎn)的逐漸加深,且管壁較薄(5.6 mm或6.3 mm),容易引發(fā)管道突發(fā)泄漏事故。所以建議對(duì)慶齊管道進(jìn)行定期清管作業(yè),有效減緩、避免發(fā)生腐蝕;同時(shí)對(duì)內(nèi)防腐環(huán)境加強(qiáng)監(jiān)督與控制,來(lái)維護(hù)管道完整性。