機組甩負荷后的汽輪機轉速穩定性分析

汪玉屏

(三門核電有限公司,浙江 三門 317112)

電力生產問世以來,發電機組并列運行便是向用戶提供可靠、高質量電能的主要方式。但是在電網出現故障、機組甩負荷單機運行的工況下,機組的轉速穩定性就對局部供電系統的穩定顯得至關重要。

AP1000核電機組設計上要求能夠從100%滿負荷甩至廠用電穩定運行,該試驗實際上考驗了電廠控制系統及設備的性能;如果能夠通過軟件建模的方式分析機組甩負荷后的轉速穩定性,就可以為機組的試驗以及后續技術改造提供參考依據。

1 汽輪機控制系統簡介

DEH系統(Digital Electric Hydraulic Control System)用于控制汽輪機的轉速和負荷[1],其控制對象為4個高壓主汽門(MSV)、4個高壓主調門(GV)、6個低壓再熱汽門(RSV)和6個低壓再熱調門(ICV)。

三門核電一期工程的DEH系統中設置了調速器控制(GOV)、負荷限制控制(LL)和超速保護控制(OPC)3大功能。機組正常運行時,通過控制GV和ICV來維持目標轉速和負荷。

1.1 GOV和LL模式

Governor(簡稱GOV)控制模式和Load Limiter(簡稱LL)控制模式是控制汽輪機的兩種方式:GOV模式用于控制汽輪機轉速,控制系統將汽輪機實時轉速與額定轉速的偏差除以轉速不等率,得到GOV設定值的增減量,系統將該增減量疊加到調速器設定值上產生調門開度指令,以控制調門開度,最終維持轉速恒定在額定轉速;而LL模式則用于控制汽輪機負荷的升、降和保持恒定,其根據負荷限制器設定值來控制調門開度,以滿足汽輪發電機的出力需求。

GOV設定值和LL設定值通過操縱員手動給定。LL模式和GOV模式都是通過調節主調門(GV)和再熱調門(ICV)的開度來控制汽輪機輸出。

1.2 超速保護控制功能

汽輪機的超速保護控制(Over-speed Protection Control,OPC)是為了預防和抑制超速而設置的快速響應功能,OPC觸發時系統快速關閉高低壓缸的進汽調門,降低汽輪機轉速,防止對汽輪機造成進一步危害。

當系統檢測到滿足下列任一條件時,輸出觸發信號到兩個OPC電磁閥,使OPC母管泄去安全油,對應的快速卸荷閥隨之打開并泄去油動機的動力油,迅速關閉高、低壓調節汽門。

1)在未并網時轉速>107.5%。

2)在負荷不平衡△L與轉速ω滿足0.15*△L+ω>107.5%時。

3)在汽輪發電機負荷>30%額定負荷工況下解列。

2 甩負荷工況下的轉速穩定性分析

當外部電網故障導致機組與廠外大電網失去連接時,機組出現甩負荷帶廠用電運行的情況,即通常所稱的小島運行工況。小島運行工況下DEH由負荷控制轉變為頻率控制,要求調速系統具有良好的轉速穩定性和動態響應特性,以保證小島電網頻率的穩定。

如果電網發生瞬態事故,機組與外部電網連接斷開,將會導致機組甩負荷運行。DEH檢測到機組與外部電網脫開(500KV斷路器或者主變高壓側斷路器跳開)后,自動將GOV設定值復位為0%(即維持汽輪機空載的指令),同時系統也將LL設定值設為上限(130%),低選后系統進入GOV控制模式。

由于甩負荷瞬間,機組負荷發生突變,正向的功率不平衡可能使轉速大幅飛升,即小島電網頻率迅速上升[2]。當系統檢測到在汽輪機負荷>30%工況下解列,OPC功能被觸發并快速關閉GV和ICV,以降低機組轉速和出力。OPC信號消失后,高低壓調門重新打開,出現正向的功率不平衡,導致轉速重新上升[3]。如此反復,汽輪機轉速震蕩后逐漸趨于穩定。但是,由于轉速控制的比例調節為有差調節,無法消除靜態偏差;并且,由于此時GOV設定值被強制復位為0(即空載開度),如果操縱員不進行手動干預升高轉速設定值,廠用負荷將會拖低汽輪機轉速。因此,機組最終的穩定轉速將低于額定轉速(1500RPM)。

下面通過軟件建模來分析甩負荷工況下的轉速穩定性。

2.1 控制系統建模

利用MATLAB軟件進行建模和動態仿真,以便定性分析甩負荷工況下的轉速穩定性。MATLAB是美國MathWorks公司出品的商業數學軟件,是用于算法開發、數據可視化、數據分析以及數值計算的高級技術計算語言和交互式環境。

本文中仿真模型采用SIMULINK模塊化搭建(Simulink是MATLAB最重要的組件之一,它提供了一個用于動態系統建模、仿真和綜合分析的集成環境),簡單GUI接口使用M文件編程實現,仿真運行算法采用MATLAB的Ode45(Dormand-Prince)變步長算法。

1)油動機建模

油動機用于控制汽輪機進汽閥門的開度,其結構主要包括油動機缸體、伺服閥、快速卸荷閥和LVDT。

根據油動機的機械結構和物理特性,建立下述數學模型:伺服閥和快速卸荷閥可以近似等效為一階慣性環節(傳遞函數1/TS+1),而油動機可以近似等效為積分環節[4]。當汽輪機帶負荷正常運行時,OPC信號沒有觸發,快速卸荷閥不參與工作,油動機由伺服閥控制;而在甩負荷等工況下,由于OPC信號的作用,主要由快速卸荷閥控制油動機關閉閥門。

上述模型中伺服閥、油動機和卸荷閥的慣性時間常數求取是根據閥門動態過程辨識得到,即嘗試給出不同的時間常數,以便接近實際工廠試驗測得的閥門開關時間和動態特性曲線。

2)汽輪機建模

汽輪機建模是分為高壓進汽閥組、高壓缸、MSR、低壓進汽閥組、低壓缸等共5級,分別依次計算每一級的蒸汽壓力和流量。

對于流經每個汽輪機進汽閥門的蒸汽流量,首先根據其前后壓力的情況計算出閥門兩側的差壓,而閥門的流量系數CV是汽輪機廠給定的,這樣就可以根據流量公式計算出流經每個閥門的蒸汽流量,從而得到每一級的入口和出口流量。而根據入口和出口流量,又可以反過來使用離散積分,計算出其該級的蒸汽壓力。如此反復迭代,可以計算出各級的壓力和流量變化數據。根據上述方法求得的高、低壓缸的蒸汽流量,可以加權求和得出汽輪機的出力。

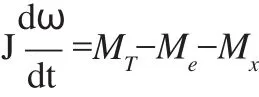

而汽輪機轉子力矩平衡方程為:

式中,J是汽輪機轉動部分的慣性矩;MT是汽輪機的蒸汽轉矩;Me為發電機的負載反轉矩;Mx為摩擦轉矩。

根據前面求得的汽輪機出力(即蒸汽轉矩),將其減去發電機的負載反轉矩和汽輪機摩擦轉矩,即得到用于升速的轉矩,將其積分可得到汽輪機轉速。

3)調速器/DEH控制系統建模

DEH控制系統參考實際控制邏輯進行搭建,但是做了必要的簡化(剔除了與實驗結果不相關的邏輯)。另外,由于OPC回路的延時(實測約150ms)對轉速穩定性存在較大影響,因而在SIMULINK搭建的OPC回路內設置了15個采樣周期的延時(MATLAB仿真的OPC采樣周期設置為10ms)。

表1 仿真數據與機組實際數據比對Table 1 Comparison of simulation data with actual data of generating units

圖1 甩負荷后汽輪機轉速Fig.1 Turbine speed after dump load

2.2 甩負荷后的轉速穩定性分析

由于廠用電模型較為復雜,這里做了必要的簡化,即假設甩負荷后廠用負載恒定為正常運行負荷的5%;同時假設主蒸汽壓力為額定壓力,凝汽器真空滿足要求,甩負荷前機組帶100%滿負荷運行。

MATLAB仿真后的轉速變化如圖1所示。

從仿真結果可以看出,甩負荷后OPC立即動作關閉高低壓調門。OPC消失后汽輪機轉速仍然高于1500RPM,系統通過轉速偏差比例運算來控制閥門開度,由于機組出力和負荷不平衡,轉速出現數次上下波動后才逐漸趨于穩定。最終機組的最高飛升轉速約為1564RPM,最終穩定轉速約為1491RPM。

將上述仿真結果與電廠實際試驗數據進行比對,可以看出仿真結果與機組實際試驗數據較為接近。

3 結論

通過本文中的MATLAB SIMULINK建模方式,能夠分析出機組在甩負荷情況下的轉速穩定性,并且該分析結果與實際機組試驗數據較為接近,這也證明了這種建模分析方式的可行性。同時也可以看出,由于機組當前的轉速控制策略為純比例控制,導致了甩至小島運行時轉速無法穩定在額定轉速,必須依靠人為介入調整轉速,后續電廠可以考慮對該部分控制邏輯進行改造(即增加積分環節用于調頻),本文提出的建模分析方式可以用作控制邏輯改造時的數據分析。