基于正交試驗的含氮硼酸酯鋁材軋制潤滑油摩擦學性能研究*

趙永濤1, 孫建林1 王成龍1 張紅松 趙 玲

(1.北京科技大學材料科學與工程學院 北京 100083;2.河南工程學院機械工程學院 河南鄭州451191)

鋁材軋制過程中,磷酸酯作為潤滑油極壓抗磨添加劑很早就已廣泛使用。含磷添加劑會在摩擦表面形成一層由磷酸鹽組成的邊界潤滑薄膜,從而具有良好的極壓抗磨性能,但酸性磷酸鹽易產生化學腐蝕,含磷化合物還對環境有一定的污染[1-3]。與此同時,新型鋁材軋制向高速、寬幅、大壓下率方向的發展,對鋁材軋制潤滑油也提出了更高的要求。為開發一種高效、環保的鋁材軋制潤滑油添加劑,國內外研究人員進行了大量研究。研究發現,將極壓抗磨活性元素和雜環官能團結合在同一分子內的含N雜環衍生物[4-8],是一種能夠替代現有極壓抗磨添加劑的新型添加劑。

有機硼酸酯作為一種綠色環保型的添加劑得到的廣泛關注,而將N元素引入到硼酸酯中,N原子可以和B原子可形成較穩定的配位鍵,制成的含氮硼酸酯可在一定程度上提高軋制潤滑油抗磨減摩的效果。本文作者合成了一種新型含氮硼酸酯,并將合成的含氮硼酸酯作為極壓劑添加到鋁材軋制基礎油中,考察其摩擦學特性,驗證了合成的含氮硼酸酯作為鋁材軋制油添加劑的可行性。關于潤滑油摩擦學性能方面的研究,前人已經做了很多工作,但大多研究的是單一工藝參數對摩擦學性能的影響,而對摩擦學性能的多因素影響的研究很少[9-10]。四球試驗后可以獲得油膜強度、摩擦因數和磨斑直徑等摩擦學性能參數,油膜強度值越大,說明油樣的極壓性能越好,潤滑性能越優良[11-13];摩擦因數越小,說明減摩效果越好,越有利于邊界潤滑條件的形成,容易提高潤滑質量[14-16];磨斑直徑越小,說明抗磨性能越好,越又有利于再摩擦副表面形成有效的潤滑薄膜[17-19]。本文作者以油膜強度、摩擦因數和磨斑直徑為摩擦學性能指標,采用正交試驗法研究基礎油種類、極壓劑添加量、四球機載荷和轉速對油樣這三項指標的綜合影響,優選出含氮硼酸酯鋁材軋制潤滑油制備及使用的最佳工藝參數。

1 試驗部分

1.1 試驗材料

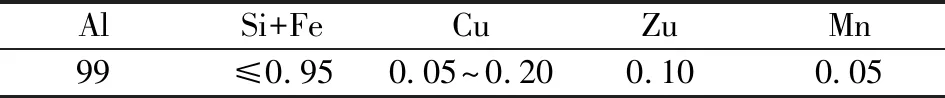

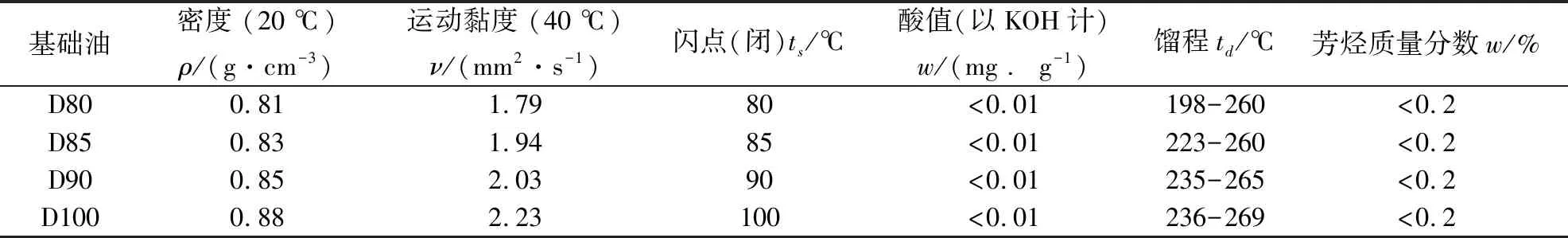

選用1100工業純鋁作為軋制試驗材料,其化學成分如表1所示。試驗用軋制基礎油選用商用鋁板軋制油,其主要理化性能指標如表2所示。

表1 工業純鋁化學成分(質量分數)

表2 基礎油主要理化性能指標

1.2 氮硼酸酯的合成

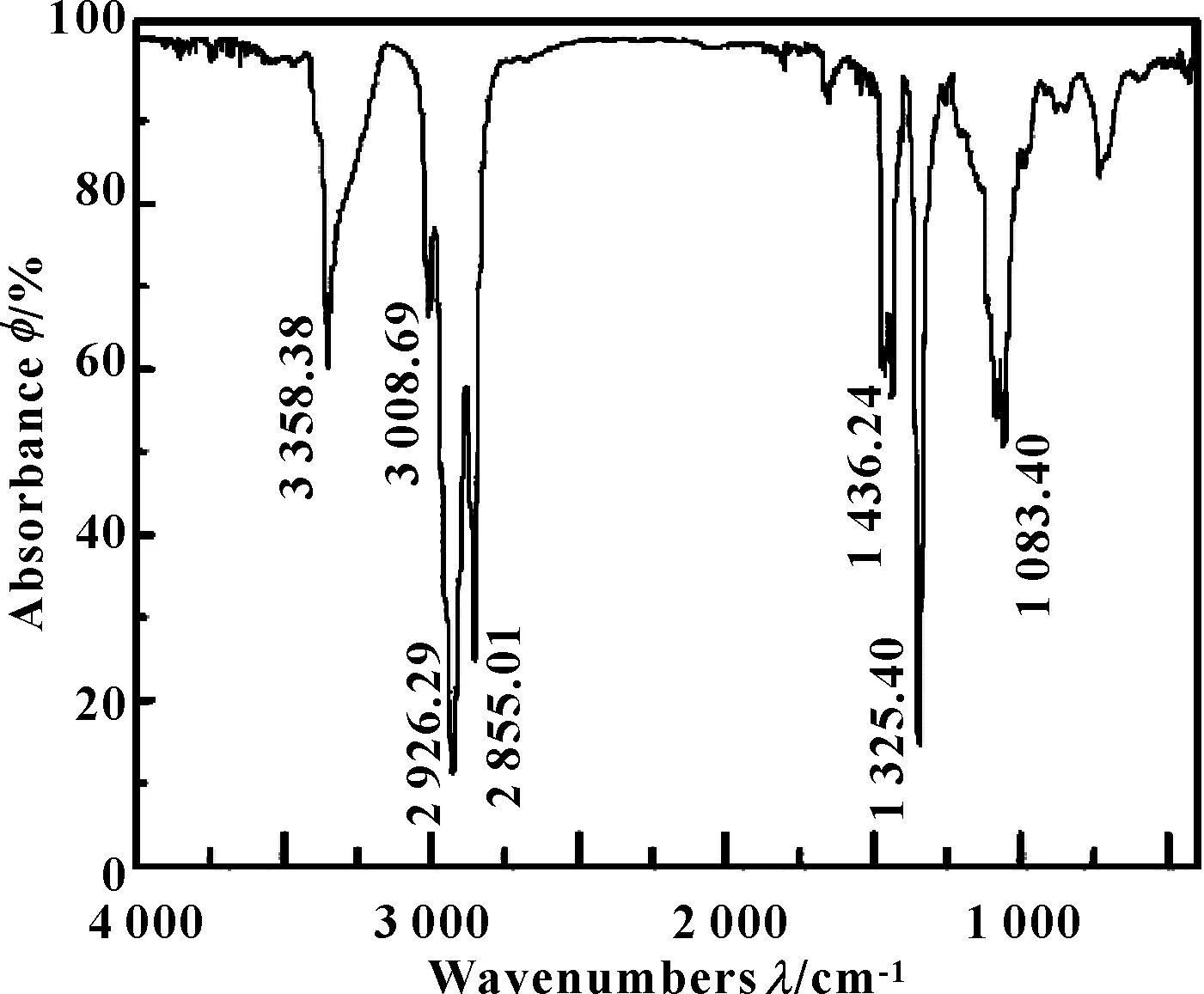

將一定量的二羥乙基十八胺(化學純)與適量的固體硼酸(化學純)(按摩爾比1∶1)充分混合于三口瓶中,加入甲苯(化學純)溶液進行加熱回流反應;利用分水器除去所產生的水,待產生的水達到理論出水量時,停止反應;干燥后旋蒸出甲苯溶劑,即可得到含氮硼酸酯。該化合物結構式為C18H37-N-(CH2CH2OH)2-B-OH。采用紅外光譜分析儀(Nicolet 6700,美國Thermo Fisher生產)對合成的含氮硼酸酯進行了結構分析,分析結果如圖1所示。可見,該化合物在1 310~1 380 cm-1處出現了吸收峰,說明化合物中存在有機硼酸酯B-O鍵;在1 000~1 100 cm-1處出現了吸收峰,說明該化合物中有C-N鍵存在。因此,證明合成的該化合物為含氮類硼酸酯。另外,圖中2 800~3 000 cm-1處的吸收峰說明化合物中存在CH2、CH3,在3 300~3 400 cm-1處的吸收峰則說明存在B-OH鍵,進一步證明了該化合物為長鏈含氮硼酸酯。

圖1 含氮硼酸酯的FTIR分析結果

1.3 摩擦學性能試驗

將制備的含氮硼酸酯作為極壓劑按一定比例添加到基礎油中,得到系列鋁材軋制油油樣。采用MR-S10型四球摩擦磨損試驗機,對軋制油進行摩擦學性能試驗,測試該軋制油的油膜強度(pB)值、摩擦因數(μ),并通過帶讀數刻度的顯微鏡觀察測量四球試驗后的磨斑直徑。

1.4 正交試驗

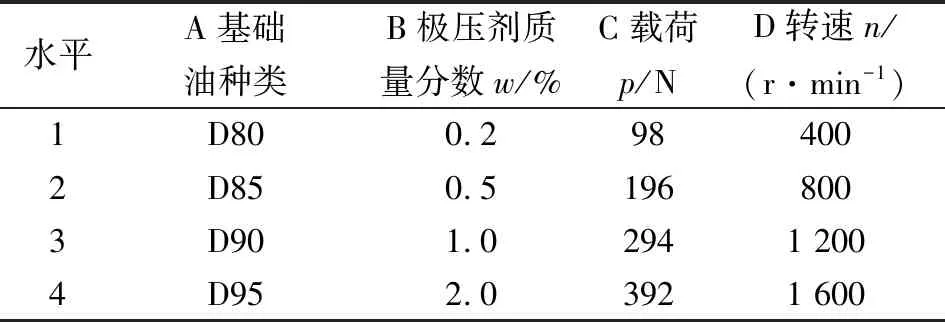

采用正交試驗方法對影響摩擦學性能的參數進行分析。對摩擦學性能起主要作用的因素有基礎油種類、極壓添加劑含量、試驗載荷、試驗轉速,對各試驗因素分別安排4個變量,選取正交表L16(44),即4水平4因素正交表。最終確定的試驗因素水平表如表3所示。

表3 因素水平表

2 結果與討論

2.1 正交試驗結果及評價

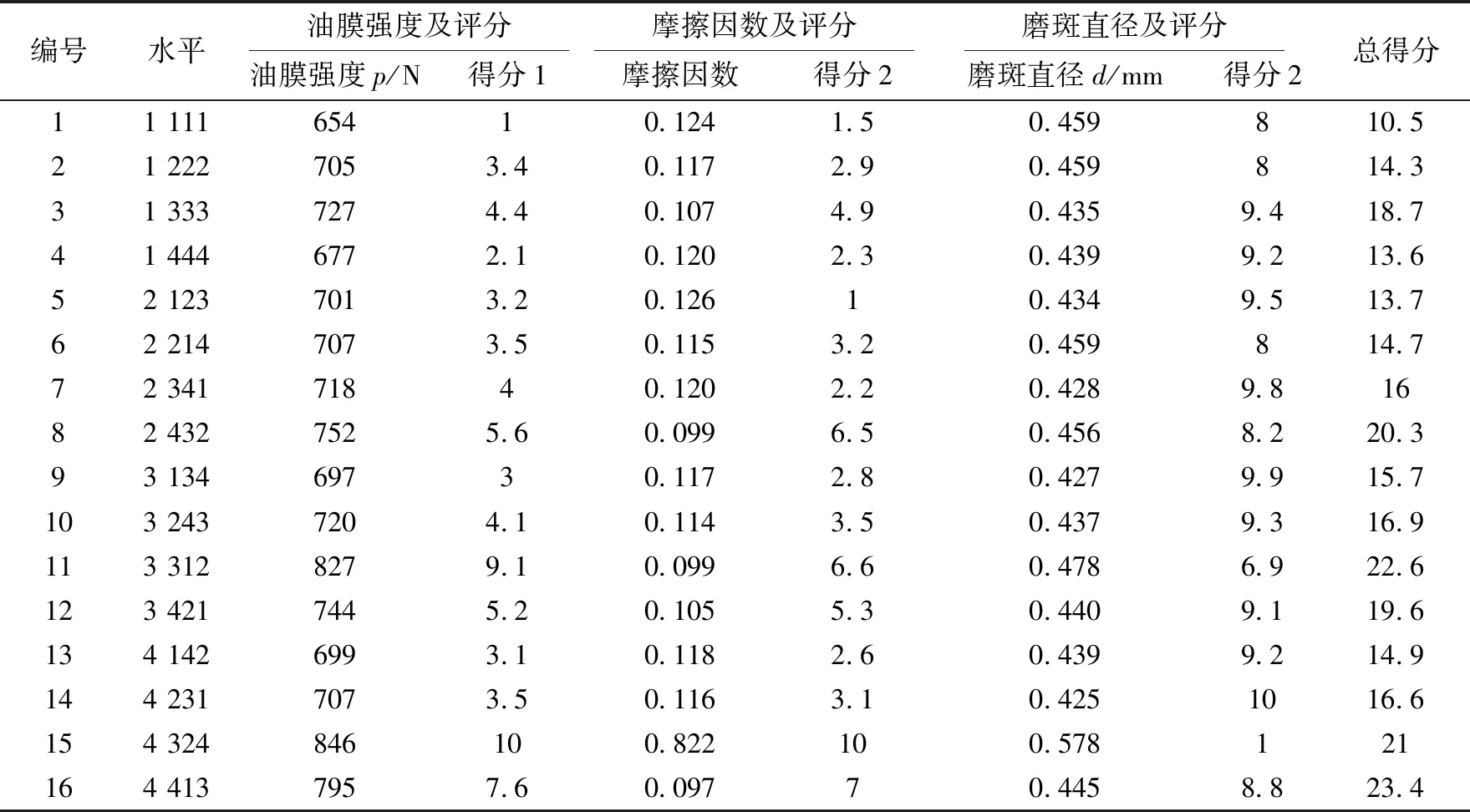

正交試驗結果如表4所示。為了更好地表征油樣的摩擦學性能,文中采用多指標公式評分法對油膜強度、摩擦因數和磨斑直徑進行評估,綜合表征油樣的摩擦學性能。評分方法為:對于油膜強度值,15號油樣值為846 MPa,極壓效果最好,評分為10分,1號油樣為654 MPa,極壓效果最差,評分為1;對于摩擦因數,15號油樣值為0.822,減摩效果最好,評分為10分,5號油樣值為0.126,減摩效果最差,評分為1;對于磨斑直徑,14號油樣值為0.425 mm,抗磨效果最好,評分為10分,15號油樣值為0.578 mm,抗磨效果最差,評分為1。對于其余油樣的各項性能指標的評分,由最優和最差效果按照比例給定。最終多指標公式評分法的評分方法為,總評分為油膜強度評分、摩擦因數評分、磨斑直徑評分的和。評分情況如表4所示。用總評分來表示各油樣的抗磨減摩效果,總評分越大,抗磨減摩效果越好,反之抗磨減摩效果越差。

表4 正交試驗結果及評價結果

2.2 極差分析

對正交試驗結果進行極差分析,如表5所示。表中Ki(i=1,2,3,4)為每一因素同一水平下的抗磨減摩效果值之和;Kij(i=1,2,3,4;j=A,B,C,D)為每一因素同一水平下的抗磨減摩效果結果的平均值,即kij=Kij/4,kij越大表示在這一水平下,該因素的抗磨減摩系數越大,摩擦學性能越好;Rj=(kij)max-(kij)min,Rj越大,表示這一因素對摩擦學性能影響越大。計算得到因素A(基礎油種類)、因素B(極壓劑添加量)、因素C(載荷)、因素D(轉速)的極差分別為4.700、5.875、2.475和2.500,如表5所示。可以看出,因素B(極壓劑添加量)和因素A(基礎油種類)對油樣的摩擦學性能影響較大,因素D(轉速)和因素C(載荷)對油樣的摩擦學性能影響較小。

表5 極差分析

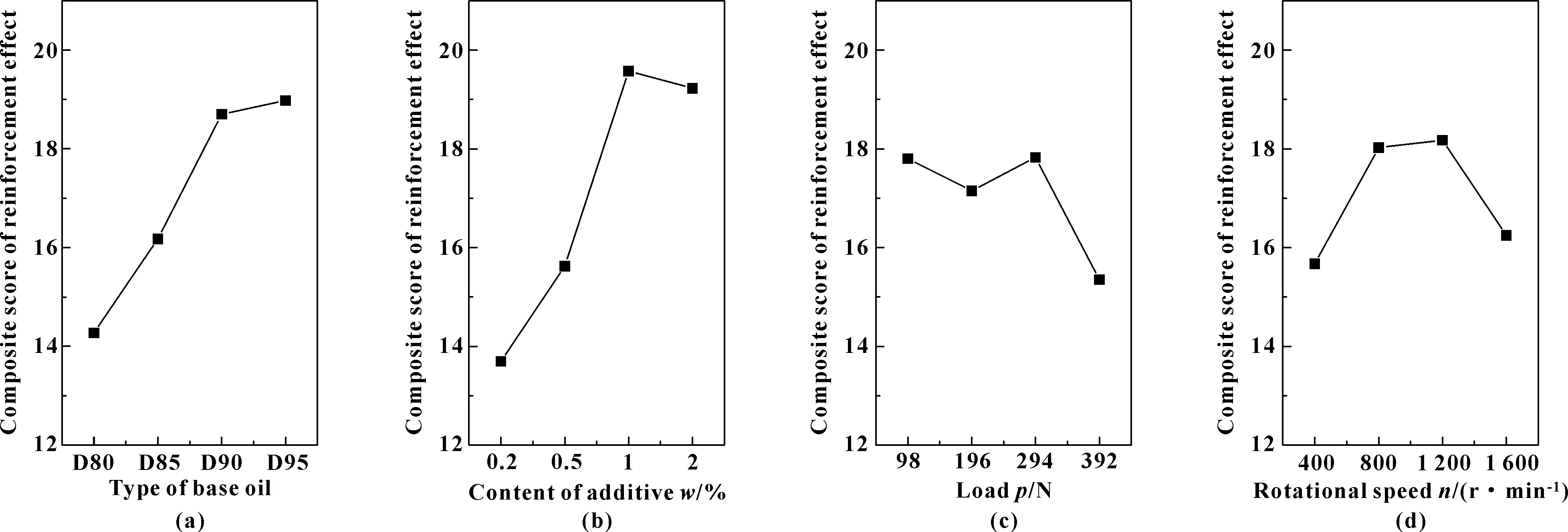

通過正交試驗數據分析得到的各因素對摩擦學性能影響效果的曲線圖,如圖2所示。根據正交試驗的特性,每個水平的試驗條件都是一樣的。由圖2可以看出各因素的水平變動對摩擦學性能的強化效果,如因素B(極壓劑添加量)隨著其值的增加,強化效果明顯急劇增大,當極壓劑質量分數增大到1.0%后,強化效果趨于平穩;隨著基礎油牌號增大,因素A(基礎油種類)的強化效果也呈現出先急劇增大后趨于平穩的趨勢;因素C(載荷)和因素D(轉速)的強化效果雖然也隨著載荷和轉速的變化而變化,總體上數值變化不大,因素C(載荷)和因素D(轉速)影響效果均值落差分別為2.475和2.500。這一結果同樣也說明,因素B(極壓劑添加量)和因素A(基礎油種類)對油樣的摩擦學性能影響較大,因素D(轉速)和因素C(載荷)對油樣的摩擦學性能影響較小。分析得到的最優強化效果組合為:極壓劑質量分數為1.0%,基礎油種類為D100,載荷為294 N,轉速為1 200 r/min。

圖2 各因素對摩擦學性能影響效果圖

2.3 方差分析

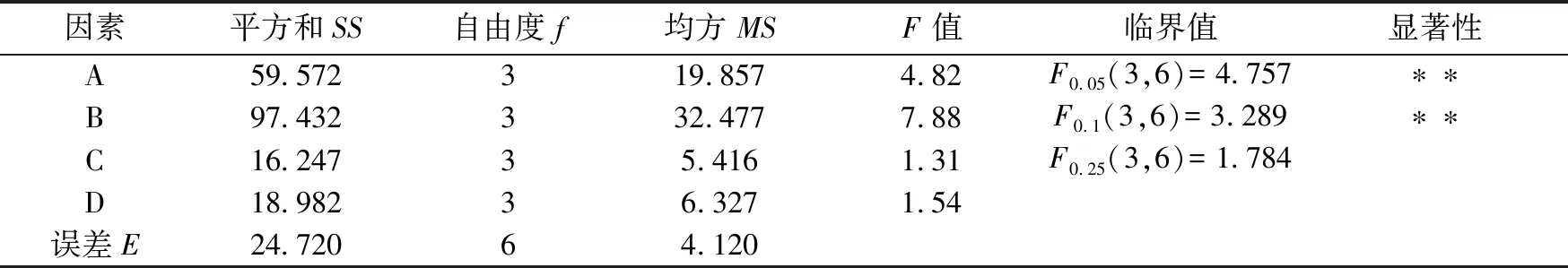

極差分析法雖然得到了一些結果,但是并不能判斷是水平不同還是試驗誤差導致的試驗結果的差異[20]。為了確定各因素的顯著性,有必要進一步作方差分析。方差分析結果如表6所示。第j列因素的水平變化引起的平均偏差平方和(MSj)與誤差(e)波動引起的平均偏差平方和(MSe)之比記為Fj,具體公式如下:

Fj=MSjMSj=SSj/fjSSe/fe

SSj=1rΣmi=1K2ij-(Σni=1xi)2/n,(j=1,2,3,4)

式中:SSj為第j列因素因為水平變化而得到的偏差平方和;fj為j列的自由度;SSe為誤差列因素因為水平變化而得到的偏差平方和;fe為誤差列的自由度;r為每個水平重復的次數;n為試驗總次數;m為每個因素的水平數;Kij為各因素各水平對應試驗結果之和;xi為每組試驗的結果值。

Fj值越大說明對應因素對油樣摩擦學性能影響程度越大。基礎油種類、極壓劑添加量、載荷和轉速的F值分別為F1、F2、F3、F4。參考F分布表的臨界值,當F>F0.05(3,6)=4.757時,表明該因素對試驗結果具有高度顯著影響;當F0.05(3,6)=4.757>F>F0.1(3,6)=3.289時,表明該因素對試驗結果具有顯著影響;當F 表6 方差分析 (1)通過正交試驗分析,各工藝參數對油樣的摩擦學性能影響顯著性由大到小依次為極壓劑添加量、基礎油種類、轉速和載荷。 (2)從強化效果圖可以看出,各因素對油樣的摩擦學性能影響并非線性,各因素中極壓劑添加量和基礎油種類對油樣的摩擦學性能具有顯著影響。 (3)在文中研究的范圍內,最優工藝參數組合為:極壓劑質量分數為1.0%,基礎油種類為D100,載荷為294 N,轉速為1 200 r/min。

3 結論