節流閥沖蝕性能仿真分析與試驗研究

樊好福,明 鑫,李玉民,孫 凱,李 濤

(1.中石化中原石油工程有限公司 鉆井一公司,河南 濮陽 457001;2.中石化中原石油工程有限公司 管具公司,河南 濮陽 457001)

高壓節流閥是石油和天然氣開采中的關鍵井控裝備,用于調節由井底返回的鉆井液壓力,并向井底提供適當的回壓以平衡地層壓力,防止井涌井噴等事故的發生。高壓節流閥的損壞會造成災難性的后果,因此對其可靠性和安全性的要求較高[1-3]。沖蝕磨損是高壓節流閥的主要失效形式。A.C.等采用有限元體積法研究了固體顆粒對300 MW蒸汽渦輪機上噴嘴的沖蝕作用,得出了沖蝕的影響因子有沖擊角、質點速度和顆粒直徑等;S.H.等做了液體沖蝕引起管壁變薄的研究[4-5];D.W.用金剛石來提高節流閥的耐沖蝕性能;L.N.對石油專用閥分別進行了模擬分析和試驗研究[6-10]。

新疆、川渝地區的油氣資源埋藏較深,地層壓力大,產量高。在鉆井過程中,井控裝置,特別是105 MPa節流管匯在高壓、高產、高固相的惡劣工況條件下,節流閥出現不同程度的沖蝕磨損,引發安全隱患,難以滿足井控安全需要。針對節流閥沖蝕磨損嚴重的困局,急需開展105 MPa節流閥耐沖蝕性能研究。本文選取了新型筒式節流閥、楔形節流閥、孔板節流閥進行了對比研究。

1 沖蝕機理分析

1) 節流閥材質特點。閥體材質為4130,HB197-235;閥芯材質均為碳化鎢,HRA90-93。

2) 節流閥沖蝕特點。電子顯微鏡觀測下閥體切片,出現微切削和犁溝;閥芯沖蝕坑兩邊形成凸起的唇片,并呈波紋漣漪狀。

3) 沖蝕理論。綜合分析確定,微切削模型理論、鍛造擠壓理論能揭示巖屑沖蝕節流閥的行為。兩套模型理論并非各自獨立地簡單拼湊,而是相互補充,從不同角度、不同的沖蝕階段來闡述節流閥不同位置的沖蝕現象,進而確立節流閥沖蝕磨損機理。

根據節流閥沖蝕機理,確定采用如下沖蝕計算模型[11]:

2 仿真分析與試驗研究

對新型筒式節流閥、楔型節流閥、孔板型節流閥在混氣重泥漿條件下分別進行動態模擬試驗,檢驗3種類型節流閥在實施節流壓井時的可靠性、耐沖蝕性和對井控技術與井控工藝要求的符合性、適應性,為節流壓井作業提供決策依據。

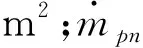

1) 新型筒式節流閥。新型筒式閥芯采用圓柱形結構,閥芯、閥座均為對稱結構,閥芯、閥座采用碳化鎢合金,HRA92,可提高抗沖蝕能力,且可調換方向安裝,其過流面積與開度如圖1所示。

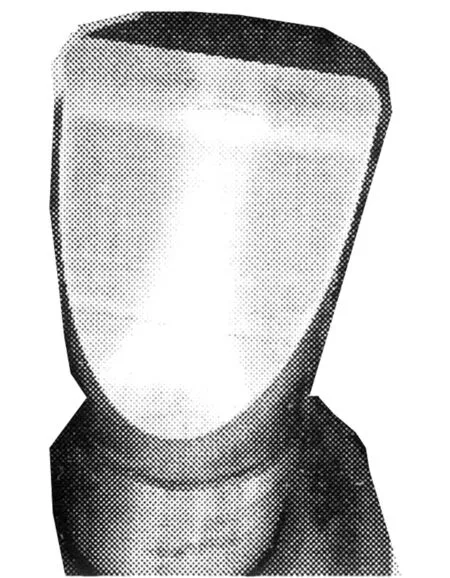

2) 楔形節流閥。該閥是為了解決針形節流閥易斷裂而研制的,閥芯采用楔形結構,閥芯閥座同樣采用碳化鎢合金,HRA94,其過流面積與開度如圖2所示。

a 閥芯

b 過流面積-開度

a 閥芯

b 過流面積-開度

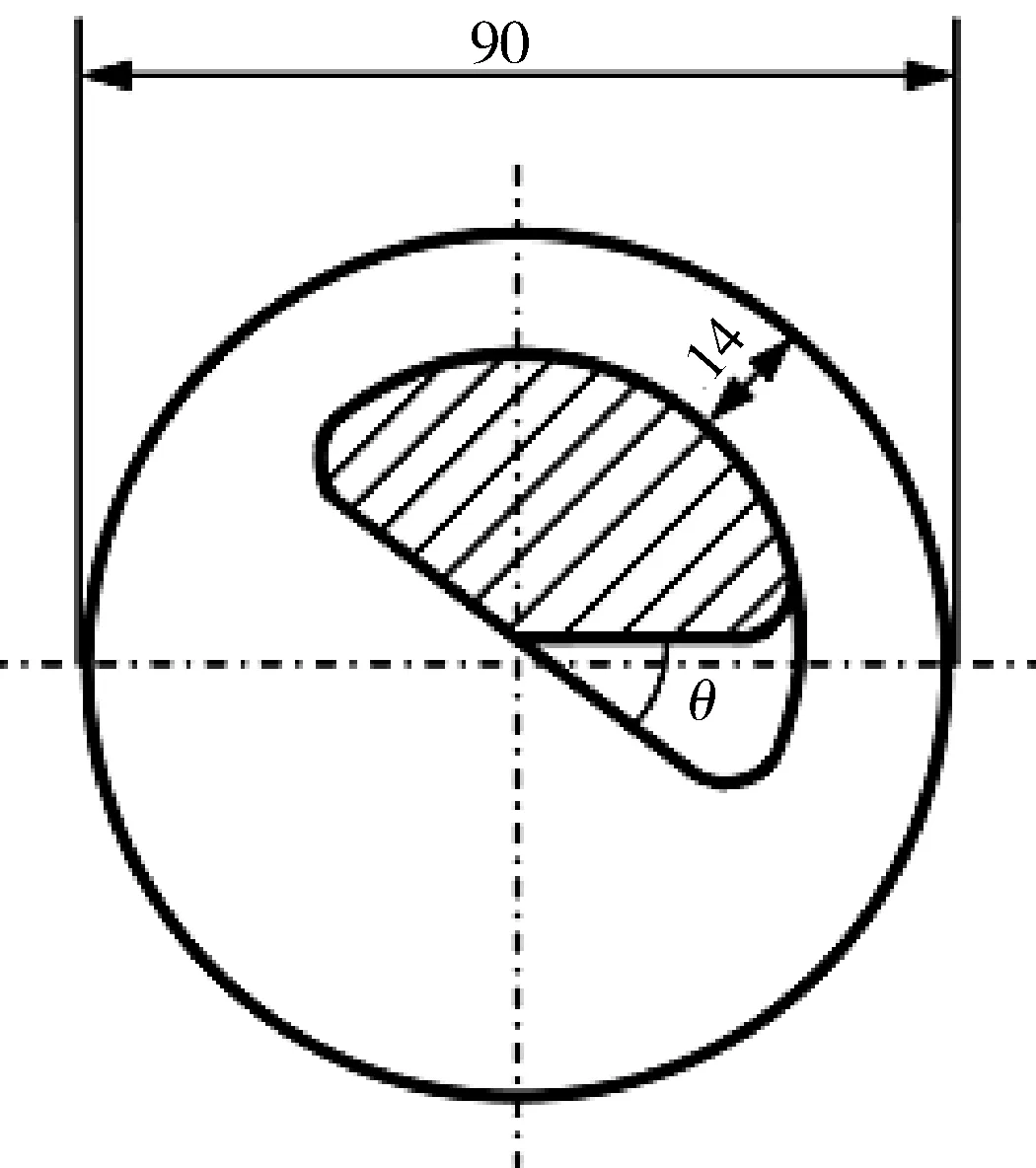

3) 孔板式節流閥。閥瓣的流通截面形狀為扇形,閥瓣分為上、下兩部分。固定下閥瓣,旋轉上閥瓣,可以調整流通面積,實現對流量的控制和調節,閥芯閥座也采用碳化鎢合金[13-14]、HRA92,其過流面積與開度如圖3所示。

a 閥芯

b 過流面積-開度

2.1 仿真分析

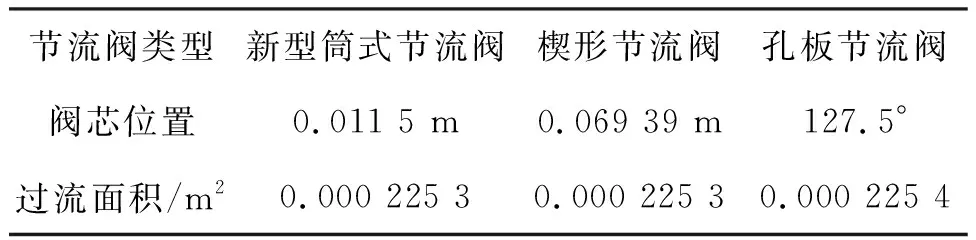

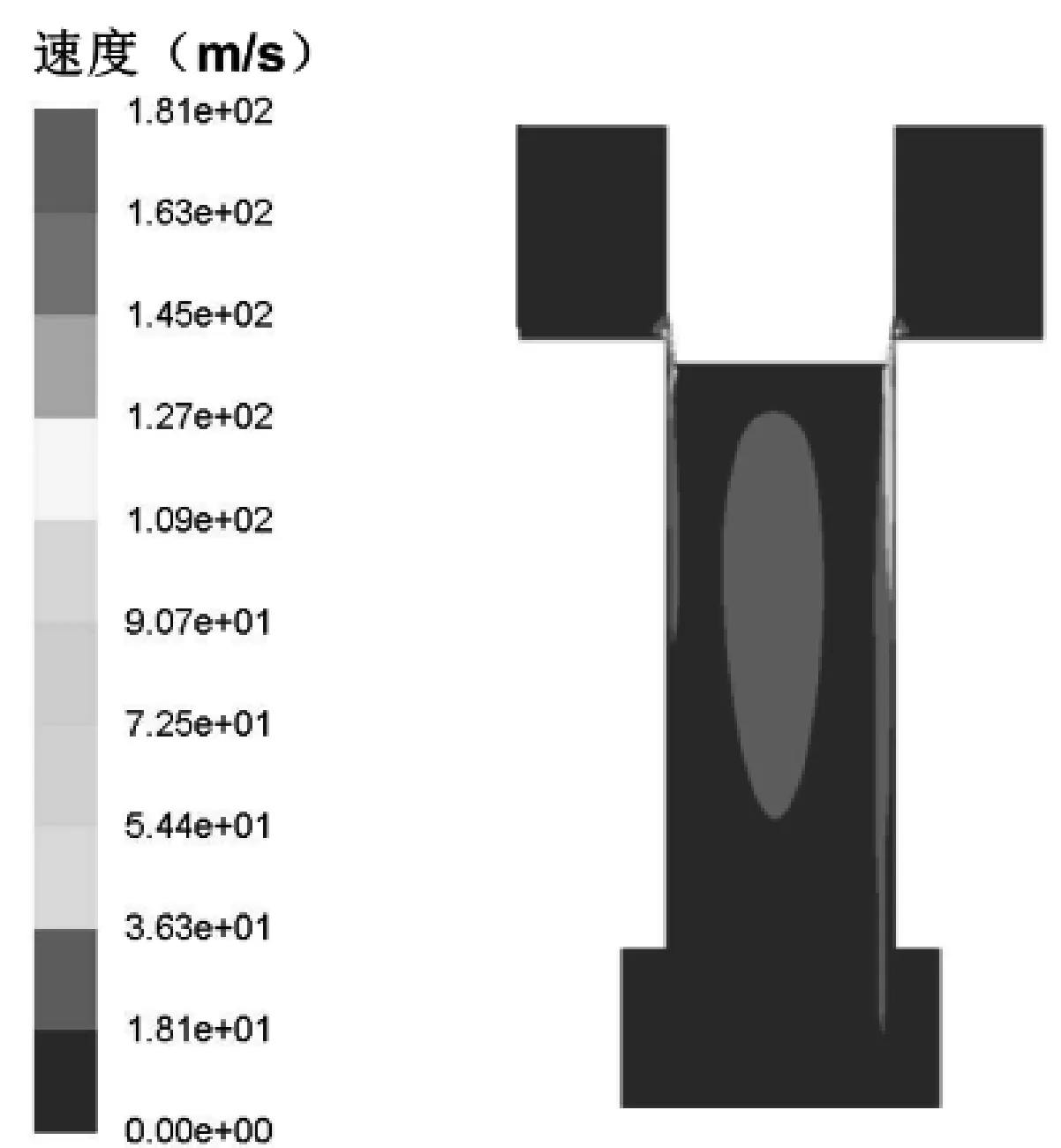

根據3類型閥過流面積與開度示意圖,在保證最大過流面積一致的前提下,針對不同的閥芯位移值(如表1所示),開展了相同條件下新型筒式節流閥、楔形節流閥和孔板節流閥的流場和沖蝕有限元仿真分析。

表1 閥芯位置及過流面積

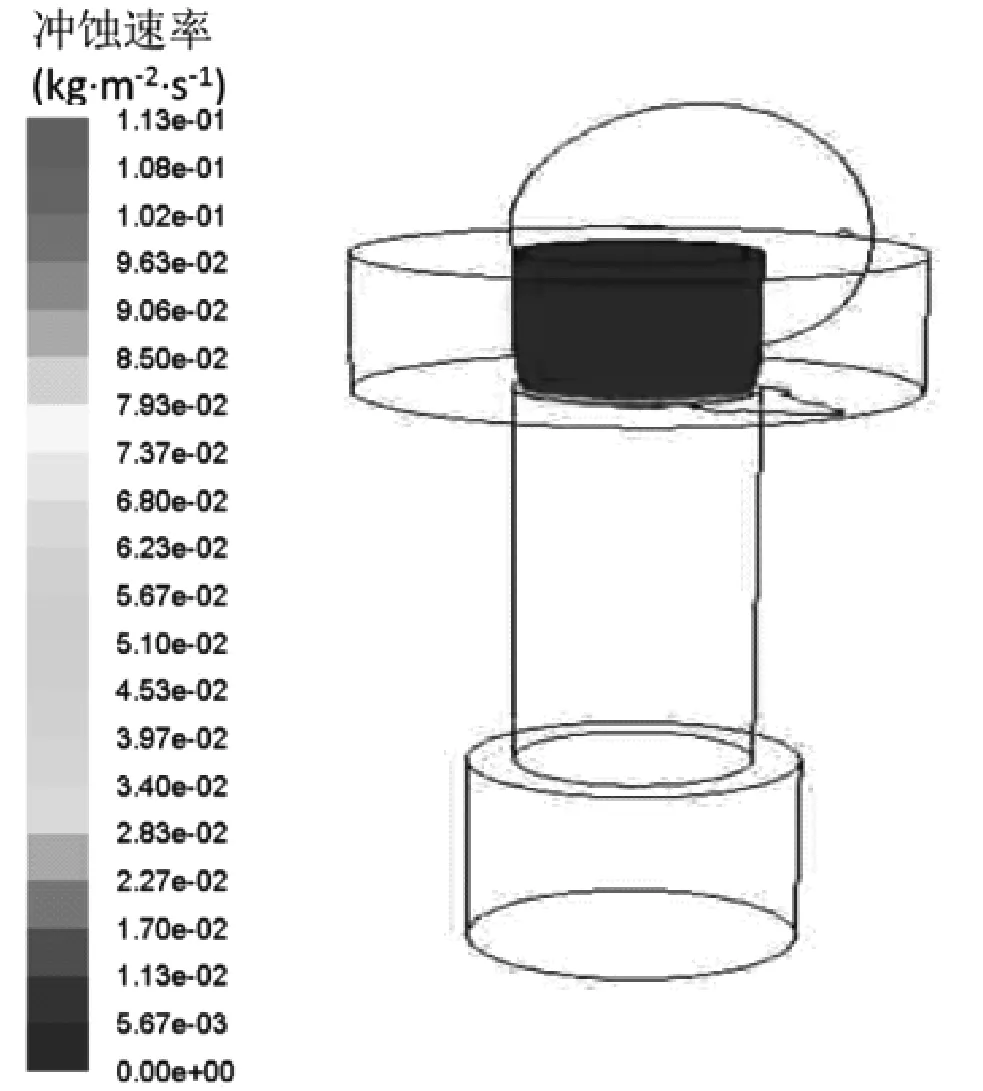

對于新型筒式節流閥,由于圓柱形閥芯具有結構對稱的特點,其流場較平穩,過流面為對稱環形,流體流過節流面時,流體沖蝕力減弱,減小了對下游設備的沖蝕,受力的集中區域為閥芯與閥座節流面最小的區域,閥芯節流面段出現環狀痕跡,如圖4所示。

a 速度云圖

b 沖蝕速率云圖

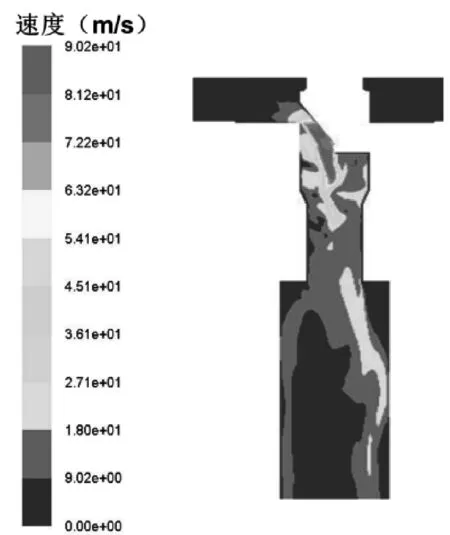

對楔形節流閥進行沖蝕數值模擬分析,速度場分布如圖5a所示,可知在楔形閥的閥芯與閥座結合的部位存在應力集中區,且下游變徑處存在單側高速線流,因此會對閥芯部位及下游變徑處形成沖蝕,如圖5所示。

a 速度云圖

b 沖蝕速率云圖

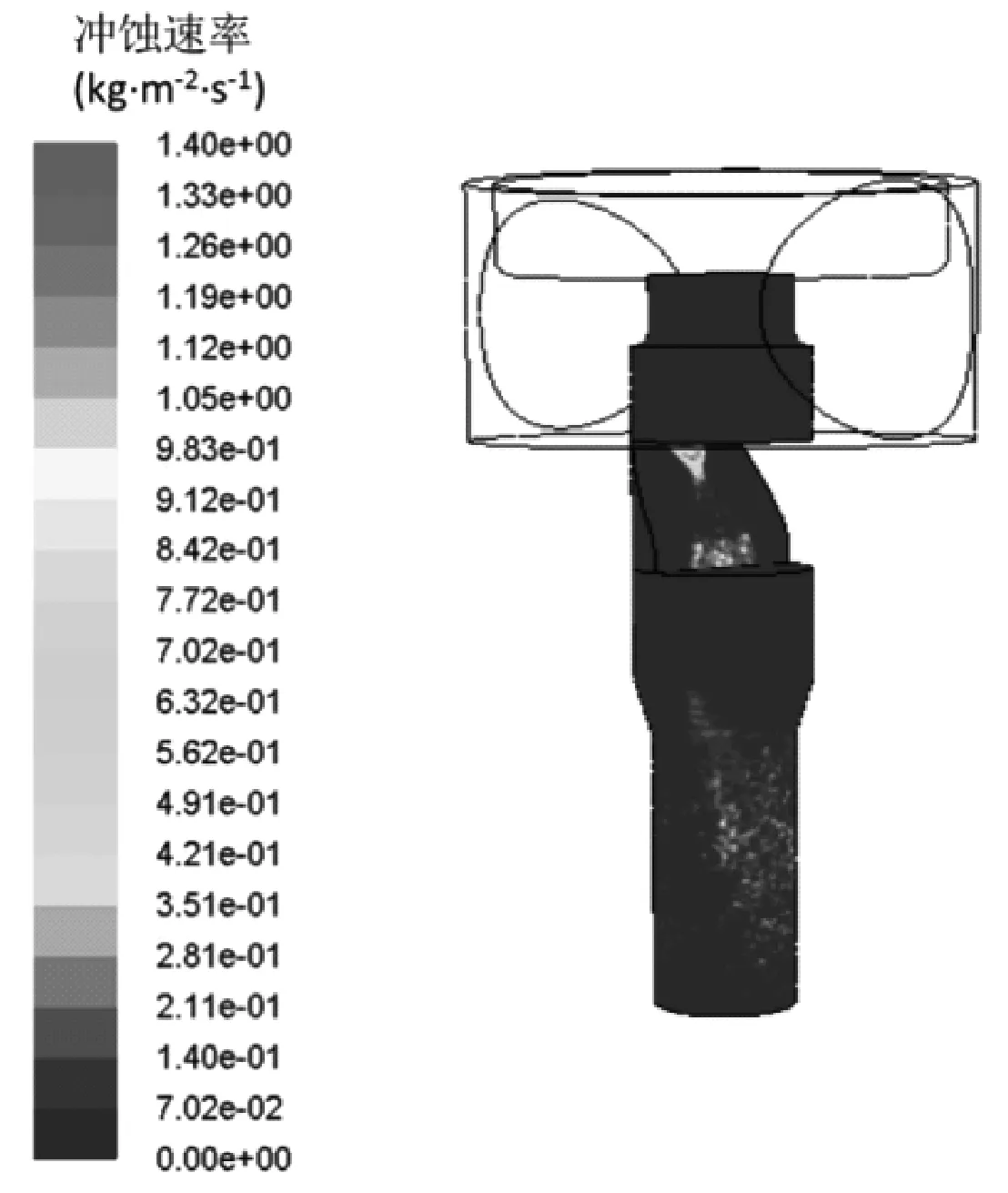

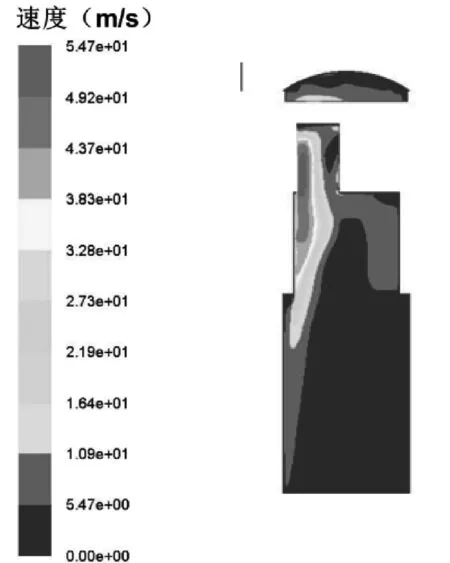

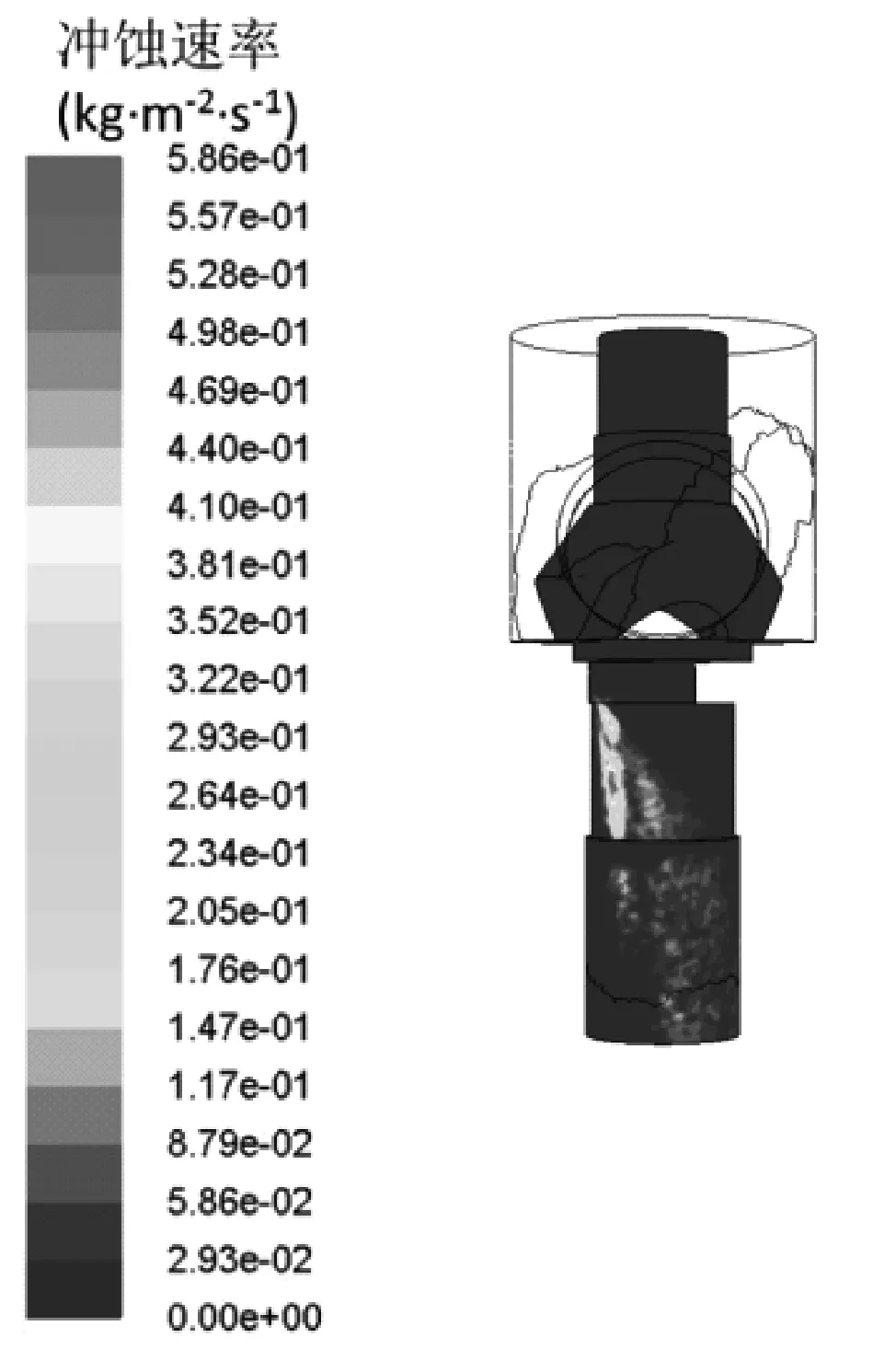

對孔板型節流閥進行沖蝕數值模擬分析,速度場分布如圖6a所示。從流場圖中可以看出,閥出口端流體分布不均勻,介質經閥瓣后流動明顯偏向一側,且沿壁面的流速較大,會導致流體對單邊沖蝕嚴重,如圖6所示。

a 速度云圖

b 沖蝕速率云圖

2.2 試驗研究

為驗證仿真分析的準確性,利用元壩12-1H井的井場,分別對3種節流閥進行了現場沖蝕試驗。試驗設備主要有 F-1600H型泥漿泵1臺、氣密封檢測車3臺、105 MPa節流管匯、液氣分離器、泥漿罐等。泥漿參數為:密度1.8 g/cm3,pH值11,黏度48 s ,固相含量35%,含砂量0.20%。泵沖次80~110 min-1。氮氣純度99.9%,排量2.2 m3/min。泥漿和氮氣的混合比在1∶1~1∶2。

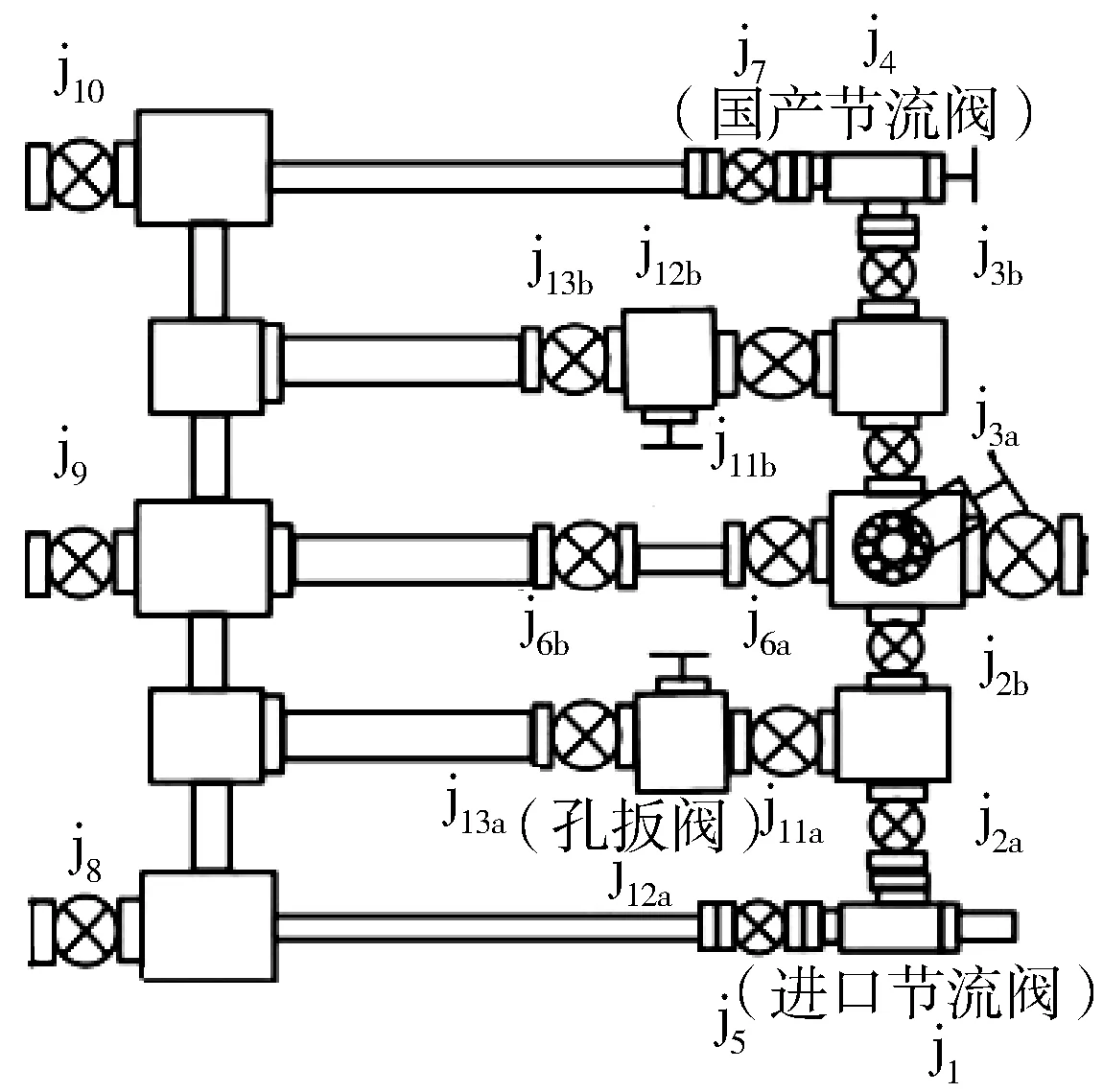

利用F-1600H型泥漿泵和現場氣密封檢測車將氣體和泥漿注入到節流管匯,節流閥開度1/8,控制壓力和排量,對節流閥及下游管道進行8 h的沖蝕試驗,如圖7所示。

a 井場管匯

b 管匯流程

2.2.1 新型筒式節流閥試驗分析

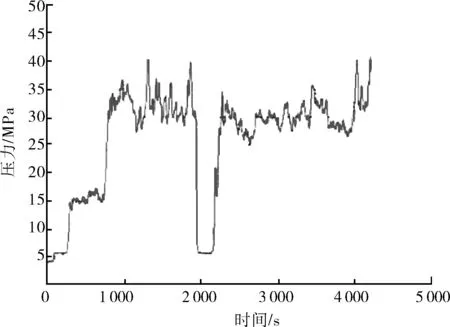

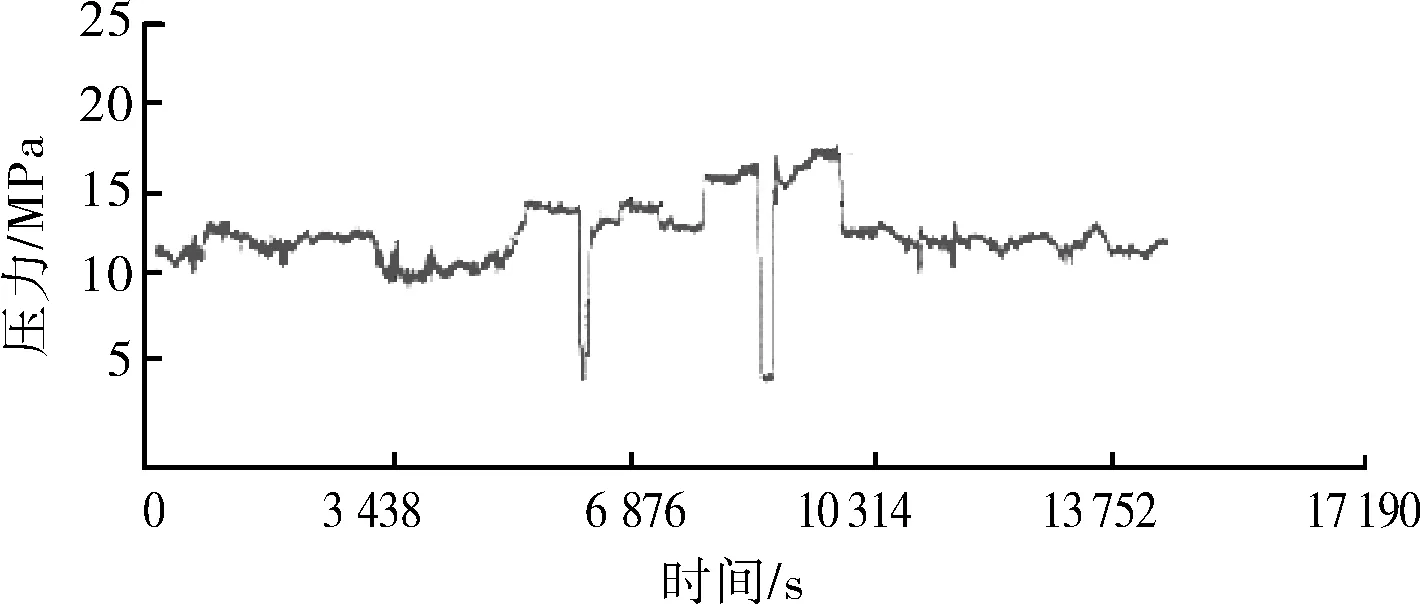

在試驗期間,泵的瞬時最高壓力為44 MPa,伴隨多次壓力瞬時升高現象。由于沖擊壓力過大,上下壓差為10 MPa,因此控制平均壓力為30 MPa,如圖8所示。

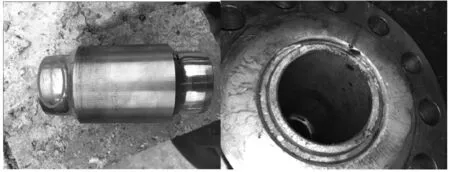

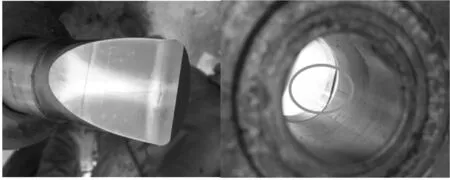

試驗完成后,拆閥進行檢查,在閥芯距離頂端約9.5 mm處有一環狀沖蝕痕,寬2.6 mm,沖蝕處直徑50.4 mm,閥座無明顯蝕痕,下游抗沖蝕短接無沖蝕痕跡,與仿真分析結果一致,如圖9所示。

圖8 新型筒式閥沖蝕試驗壓力曲線

圖9 新型筒式閥沖蝕磨損示意

該閥在試驗過程中操作較靈活,圓柱形閥芯大端部抗沖擊能力強,消除了振動斷裂的風險;圓柱形結構對流體有很好的引導作用,明顯降低了對下游的沖蝕,同時下游管道內采用了抗沖蝕合金套,優化了射入角,大幅提高了耐沖蝕效果;試驗過程中壓力波動較大,是由于大顆粒物質在過流面很小的情況下通過時造成的。

2.2.2 楔形節流閥試驗分析

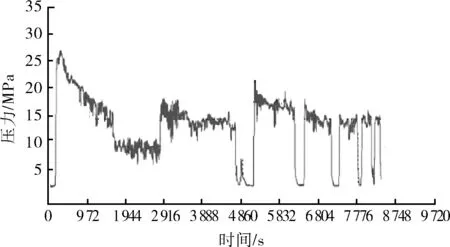

由于該閥結構的問題,無法實現憋高壓,將泵速提到最高,泵壓仍未能超過20MPa,如圖10所示。

試驗完成后,拆閥進行檢查,閥芯楔形面大端端面處有輕微沖蝕痕跡,閥座無明顯蝕痕,雖然采用了防沖蝕短接,但是在下游發現半月形沖蝕痕跡,大約3 cm2,與仿真分析結果一致,如圖11所示。

圖10 楔形閥沖蝕試驗壓力曲線

圖11 楔形閥沖蝕磨損示意

閥芯及閥座采用硬質合金,耐沖蝕較好,但由于設計缺陷,對下游形成單側沖蝕,對下游沖蝕較嚴重。將閥芯前端座在閥座上,避免閥芯震動斷裂,抗震能力得到了加強。在開度較大的情況下,壓力較穩定。但是控壓范圍較窄,不能實現截斷。在極限工況下試驗設備也無法實現高控壓。楔形節流閥在壓力穩定方面符合井控技術要求,不會造成很大的壓力波動而對設備或地層造成破壞,同時在可控的調壓范圍內,調壓平穩,楔形節流閥在大多數情況下符合井控技術和井控工藝要求。

2.2.3 孔板節流閥試驗分析

在試驗過程中泵壓多次從高壓瞬時跌落至4 MPa左右,開關活動閥后壓力又能升高至原壓力。最后一次壓力從14 MPa降至4 MPa,時間為1 min。認為該閥損壞,停止試驗,如圖12所示。

圖12 孔板閥沖蝕試驗壓力曲線

試驗完成后,拆閥進行檢查,節流閥閥芯及閥座無沖蝕痕跡,閥座套底部及四周有明顯的沖蝕痕跡,蝕痕最深5 mm;下游短節與閥連接處有沖蝕痕跡,蝕痕最深1 mm,長10 mm,沖蝕痕跡總長70 mm。與仿真分析結果一致,如圖13所示。

圖13 孔板閥沖蝕磨損示意

該閥閥芯及閥座孔抗沖蝕能力強,但閥座套底部,下游短節抗沖蝕能力較弱。閥座與閥芯之間無法實現全密封,存在空隙,流體經過會產生沖蝕和震動;控壓效果差,且壓力波動大,因此該種孔板節流閥在實際使用過程中不符合井控技術和工藝的要求。

3 結論

在混氣流量2.2 m3/min,泥漿密度1.8 g/cm3,沖蝕時間8 h的試驗工況下,得到3種類型節流閥的沖蝕效果及壓力曲線。分析可知,新型筒式節流閥的耐沖蝕能力最強。從耐沖蝕能力、節流壓井可靠性、井控工藝要求3方面綜合分析,新型筒式節流閥的綜合性能較楔形節流閥和孔板節流閥好,更符合生產現場的需要。