噴墨印花預處理對織物組織結構的影響

楊海貞, 房寬峻,2, 劉秀明, 蔡玉青, 安芳芳, 韓 雙

(1. 天津工業大學 紡織科學與工程學院, 天津 300387; 2. 山東生態紡織協同創新中心, 山東 青島 266071; 3. 青島大學 紡織服裝學院, 山東 青島 266071)

關于噴墨打印的研究,現有的理論僅基于紙張打印,而在紡織品噴墨印花研究中,噴墨印花的色彩再現取決于許多變量,包括著色劑、噴墨印花機、介質以及它們之間的相互關系等。機織物是由經緯紗按照一定規律垂直交織形成的,其組織結構具有周期性,由于纖維不同、紗線粗細和顏色不同,導致織物組織結構具有多樣性,機織物組織結構非常復雜,通常以不均勻的方式存在,與紙張相比,織物具有較粗糙的表面和較多的孔隙[1-2]。在噴墨印花時,織物組織結構會導致墨滴變形,影響墨滴在織物表面的鋪展和擴散。此外,織物的表面特性,如微觀的纖維或紗線的橫截面形狀,宏觀的織物結構都可能影響光與織物表面的相互作用,進而影響噴墨印花織物的表觀顏色深度[3-4]。

Yang等[5]對陽離子納米微球改性棉織物進行噴墨印花,發現平紋織物的表觀顏色最淺、清晰度最好,斜紋織物次之,蜂巢織物的表觀顏色最深、清晰度最差。Akgun等[6-8]提出,織物粗糙度的影響因素有織物覆蓋系數、織物厚度、織物平衡度及紗線捻度、不勻率和卷曲值,其中織物覆蓋系數、織物厚度、織物平衡度和紗線的卷曲值對織物的粗糙度影響較大。Becerir等[9]發現諧波波峰和波峰間距對織物表面粗糙度和摩擦因數影響最大。Mooneghi等[10]研究了表面粗糙度對精紡棉織物耐磨性的影響,發現耐磨性與三維粗糙度參數之間具有明顯的線性相關性。

雖然已有學者對織物粗糙度和組織結構參數之間的關系進行了研究;但關于織物冷軋堆前處理和預處理對織物組織結構影響的理論研究較少,因此,本文采用同一種紗線,在受控條件下,利用織機織造經緯密度都相同的平紋、斜紋和蜂巢織物,選取了3個具有代表性的織物性能指標:粗糙度、厚度和孔隙率。分別對3種織物進行相同的冷軋堆前處理和預處理,探討織物冷軋堆前處理和預處理對織物粗糙度、厚度和孔隙率的影響,以期為探究織物組織結構與噴墨印花效果的關系提供理論參考。

1 實驗部分

1.1 材料與儀器

織物:所選試樣均以28 tex×2棉紗為經、緯紗。經密為180 根/(10 cm),緯密為150 根/(10 cm)。試樣織造張力設定一致,織物組織分別為平紋組織、三上一下右斜紋組織和蜂巢組織。

材料:海藻酸鈉(青島明月海藻有限公司),尿素、小蘇打、燒堿和雙氧水(天津科密歐化學試劑有限公司),防染鹽S(愉悅家紡有限公司),螯合分散劑、氧漂助劑和冷堆精練劑(山東黃河三角洲紡織科技研究院有限公司),青色、品紅、黃色、黑色、寶藍和橙色活性染料墨水(杭州宏華數碼科技有限公司),皂洗標準皂片(上海市紡織科學研究院)。

儀器:ASL2300型全自動劍桿織機(天津市隆達機電科技發展有限公司);TLE204E/02型電子天平(梅特勒-托利多(上海)有限公司);YG 141 LA型數字式織物厚度儀(萊州市電子儀器有限公司);KES-FB型織物風格儀(上海羅中科技發展有限公司);PO-B型軋車(萊州元茂儀器有限公司);VEGA-5000型噴墨印花機(杭州宏華數碼科技有限公司);DGG 101-2BS型電熱鼓風干燥箱(天津市天宇實驗儀器有限公司);OP-03型汽蒸箱(天津華譜科技有限公司);Datacolor SF-600型測色儀(美國Datacolor公司);YYS-560E型光學顯微鏡(上海儀圓光學儀器有限公司)。

1.2 實驗方法

1.2.1 冷軋堆前處理

3種織物采用相同的冷軋堆處理工藝,工藝流程:純棉坯布→浸軋漂白工作液(二浸二軋,帶液率為(85±2)%)→打卷堆置→熱水洗→冷水洗→烘干。

處方:雙氧水50 g/L,燒堿40 g/L,螯合分散劑2 g/L,氧漂助劑3 g/L,精練劑6 g/L,堆置時間20 h,堆置溫度為室溫。

1.2.2 噴墨印花

3種織物采用相同的預處理工藝,前處理后的織物→表面處理(一浸一軋,帶液率為(70±2)%)→烘干(75 ℃,5 min)。

處方(質量分數):海藻酸鈉2.5%,尿素8%,小蘇打2%,防染鹽S 1.5%,水86%。

噴墨印花:將改性織物平鋪在印花機的導帶上,使用6色墨水、以720 dpi×720 dpi的分辨率在3種織物上分別打印填充率為100%的單色色塊和1 mm的線條,織物晾干后在102 ℃飽和蒸汽中汽蒸固色10 min,水洗皂洗去除浮色后在75 ℃烘干。

1.3 測試方法

1.3.1 織物的粗糙度測試

目前評價織物粗糙度最常用指標為織物風格儀中表面粗糙度值,因此,本文采用織物風格儀及其標準測試方法來表征織物粗糙度。將織物置于恒溫恒濕室中24 h以上,然后釆用風格儀測試。

1.3.2 織物的厚度測試

根據GB/T 3820—1997《紡織品和紡織制品厚度的測定》,采用織物厚度儀對織物進行測試,選擇2 000 mm2的壓腳面積,200 cN/cm2的施加壓強,在織物不同位置測試10次,取平均值。

1.3.3 織物的孔隙率測試

機織物的孔隙率Φ為指織物體積中纖維表面以外的空穴體積所占的百分數。根據下列公式[11-12]計算織物的孔隙率:

其中:

式中:δF為織物密度,g/cm3;ρf為纖維密度,g/cm3;G為織物的面密度,g/cm2;T為織物厚度,cm。

1.3.4 顏色深度和印花清晰度測試

將噴墨印花織物折疊4層,使用測色儀測定平紋、斜紋和蜂巢織物的顏色深度(K/S)值,選擇D65光源,10°視角和6 mm測量孔徑,在織物上不同位置測試8次,取平均值。織物K/S值的計算公式如下:

K/S=(1-R)2/2R

式中:K和S分別為吸收系數和散射系數;R為反射率,%。

噴墨印花織物的清晰度通過YYS-560E光學顯微鏡進行測試,放大倍數為40。

2 結果與討論

2.1 織物組織結構的影響

2.1.1 織物組織結構對粗糙度的影響

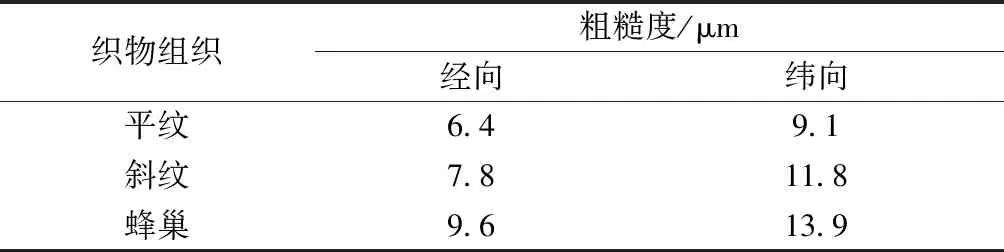

表1示出不同組織結構織物的粗糙度。可看出:平紋織物的經向粗糙度為6.4 μm,緯向粗糙度為9.1 μm,比經向粗糙度增加42%;而斜紋和蜂巢織物具有相同規律,斜紋織物的經向粗糙度和緯向粗糙度較平紋織物分別增加22%和30%;蜂巢織物的經緯向粗糙度較平紋織物分別增加50%和53%。由于3種織物經緯紗采用同一種紗線且經緯密度相同,因此這種變化主要是由織物組織結構不同造成的。

表1 不同組織結構織物的粗糙度Tab.1 Roughness of fabrics with different structures

由于平紋織物交織點最多,紗線間距小,織物兩面較平坦,經緯向力學性能差異小,不易移位,因此其粗糙度最小;當織物由平紋依次變為斜紋和蜂巢織物時,單個組織循環內交織點減少,浮長線增多且變長,在增加織物表面不規則性的同時,織物結構變得疏松、紗線間距增大和織物孔隙率增大,導致織物中紗線橫截面由扁平狀逐漸變為圓形狀,圓形狀紗線使織物厚度增加、織物表面波峰和波谷差值增加,從而導致織物表面粗糙度增加[8,13]。

2.1.2 織物組織結構對厚度的影響

黨的十九大報告指出“要不斷增強意識形態領域主導權和話語權”。中國特色社會主義進入了新時代,新時代賦予了職業院校新的歷史使命和時代重任,必須加強意識形態工作。職業院校扮演著為社會培養應用型和技能型人才的重要角色,承擔著知識文化傳播、服務企業和社會、支撐產業轉型升級等重要任務,其自身的發展始終推動著社會進步。

通過對織物厚度的測試可得,平紋、斜紋和蜂巢織物的厚度分別為0.65、0.81和1.61 mm。斜紋和蜂巢織物的厚度較平紋分別增加25%和150%,原因是織物組織結構的不同導致織物單位面積內經緯交織點個數發生變化,平紋、斜紋和蜂巢織物單位面積內交織點個數分別約為135、68、59個/cm2,平紋單位面積內交織點個數約為斜紋的2倍,蜂巢的2.3倍。說明隨著織物交織點個數減少,織物厚度逐漸增大[14-15]。

2.1.3 織物組織結構對孔隙率的影響

通過對織物孔隙率的測試可得,平紋、斜紋和蜂巢織物的孔隙率分別為85.5%、87.6%和88.4%。斜紋和蜂巢織物較平紋織物分別增加2.5%和3.4%,主要是由織物組織結構不同造成的。平紋織物交織點最多,紗線間距小,其孔隙率最小;當織物類型由平紋變化為斜紋和蜂巢時,單個組織循環內經緯紗交織點減少,浮長線增多而且變長,在增加織物表面不規則性的同時,織物結構變得疏松,紗線間距增大,從而使得織物孔隙率變大[11-12]。

綜上所述,織物組織結構對3種織物的粗糙度、厚度和孔隙率具有相同的影響規律,即平紋、斜紋、蜂巢織物的經緯向粗糙度、厚度和孔隙率均依次增大,經向粗糙度小于緯向粗糙度。

2.2 冷軋堆前處理的影響

為探究冷軋堆前處理對不同組織結構織物粗糙度、厚度和孔隙率的影響,本文對3種織物進行了相同的冷軋堆前處理。

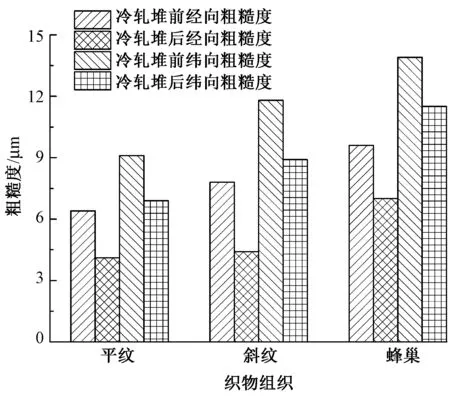

2.2.1 冷軋堆前處理對織物粗糙度的影響

圖1示出冷軋堆處理前后織物的粗糙度。可以看出,經冷軋堆處理,平紋、斜紋和蜂巢織物的經、緯向粗糙度減小。這主要是由于工作液中的燒堿可促進雙氧水分解及棉織物中果膠、棉蠟等雜質的去除,使織物外觀變得潔凈柔軟及使織物吸水性提升[16-17],這些綜合作用使得織物表面毛羽變得貼服以及表面的凹凸不平差異變小,織物形成更均勻的表面狀態,導致織物粗糙度降低。

圖1 冷軋堆處理前后的織物粗糙度Fig.1 Roughness of fabrics before and after cold pad-batch

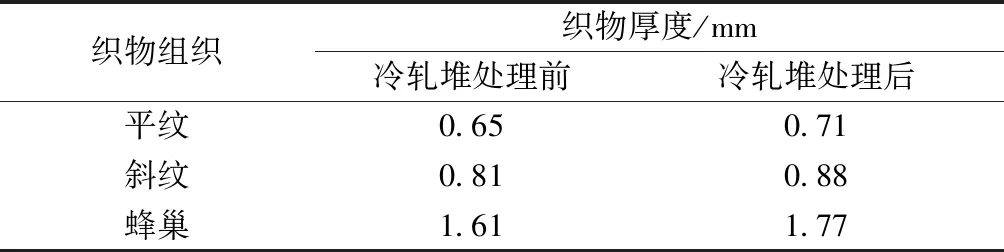

2.2.2 冷軋堆前處理對織物厚度的影響

冷軋堆處理前后織物的厚度見表2。可看出,經冷軋堆處理,平紋、斜紋和蜂巢織物的厚度比冷軋堆處理前均有所增加,分別增加了9.2%、8.6%和9.9%。其原因是棉織物經過冷軋堆前處理去除了漿料和天然雜質,使得織物的柔軟度和豐滿度增加,同時棉纖維在冷軋堆工作液中潤濕溶脹使纖維直徑變粗,紗線排列緊密,表現為織物厚度增加[18-19]。

表2 冷軋堆處理前后織物的厚度Tab.2 Thickness of fabrics before and after cold pad-batch

2.2.3 冷軋堆前處理對織物孔隙率的影響

冷軋堆處理前后織物的孔隙率如表3所示。可以看出,冷軋堆處理后的平紋、斜紋和蜂巢織物的孔隙率比冷軋堆處理前有所減小,分別減少了2.2%、2.3%和2.1%。這主要是由于冷軋堆處理后,棉纖維在冷軋堆工作液中潤濕膨脹,纖維直徑變粗,纖維之間的距離變小,紗線之間的孔隙變小,使得織物結構中有效孔隙面積減小,織物排列更加緊密,導致織物的孔隙率減小[18-19]。

表3 冷軋堆處理前后織物的孔隙率Tab.3 Porosity of fabrics before and after cold pad-batch

2.3 預處理的影響

由于直接對冷軋堆處理后的織物噴墨印花,容易造成圖案滲化和印花效果差,因此本文對織物進行預處理,探究預處理對織物組織結構的影響。

2.3.1 預處理對織物粗糙度的影響

圖2示出預處理前后織物的粗糙度。可以看出,經海藻酸鈉預處理,平紋、斜紋和蜂巢織物的經向粗糙度和緯向粗糙度均有所降低。這是因為預處理后,海藻酸鈉會覆蓋棉織物的表面,在烘干后形成一層漿料膜,使得棉纖維聚集更加緊密;纖維和纖維、纖維和紗線間的孔隙被海藻酸鈉工作液填充[20];而且尿素促進棉纖維溶脹,導致纖維直徑變粗,織物排列更緊密,使得織物表面凹凸不平差異變小,織物表面的毛羽變得伏貼,從而使織物的粗糙度降低[6-8]。

圖2 預處理前后織物的粗糙度Fig.2 Roughness of fabrics before and after pretreatment

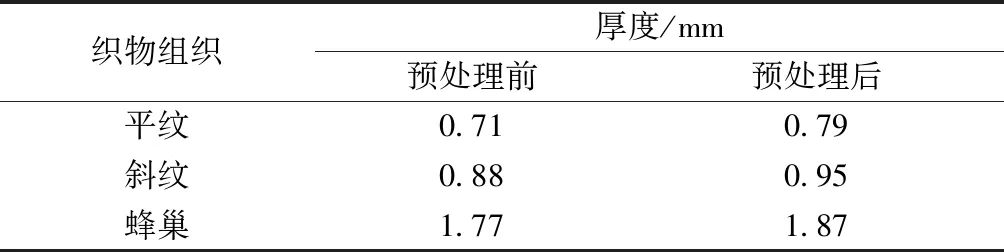

2.3.2 預處理對織物厚度的影響

預處理前后織物的厚度見表4。可以看出,經海藻酸鈉預處理,平紋、斜紋和蜂巢織物的厚度均有所增加,分別增加了11.3%、8.0%和5.6%。其原因是經海藻酸鈉預處理,棉纖維表面被海藻酸鈉薄膜覆蓋,而后期的烘干過程使得尿素以晶體的形式沉積在棉纖維的表面[20];此外,尿素可促進棉纖維溶脹,使得織物排列更加緊密,這些都會造成織物的厚度增加[19]。

表4 預處理前后織物的厚度Tab.4 Thickness of fabrics before and after pretreatment

2.3.3 預處理對織物孔隙率的影響

表5示出預處理前后織物的孔隙率。可以看出,經預處理,平紋、斜紋和蜂巢織物的孔隙率均減小,分別減少2.3%、2.8%和2.5%。其原因是經預處理,纖維間空隙被壓縮,纖維束的聚集變得緊密,由于海藻酸鈉預處理液黏度較大,處理到織物上后,纖維和纖維、纖維和紗線之間的孔隙被填充,而后期的烘干過程使得水分蒸發,海藻酸鈉工作液在纖維間的毛細管壓力增加,使得纖維收縮,纖維間更加緊密,導致織物的孔隙率減小[11,20]。

表5 預處理前后織物的孔隙率Tab.5 Rorosity of fabrics before and after pretreatment

2.4 噴墨印花顏色深度和清晰度

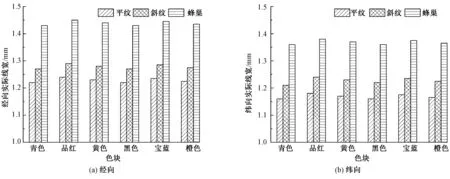

圖4 不同組織結構織物的噴墨印花色塊的清晰度Fig.4 Outline sharpness of ink-jet printed fabrics with different structures. (a) In warp direction;(b) In weft direction

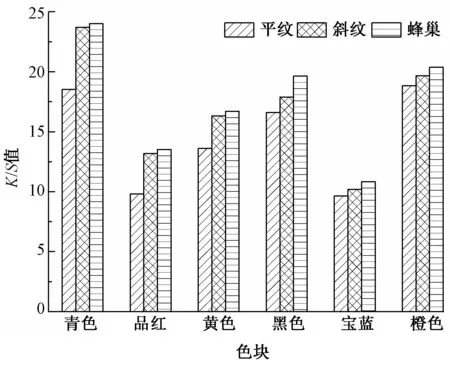

圖3示出不同組織結構織物的噴墨印花色塊的K/S值。

圖3 不同組織結構織物的噴墨印花色塊的K/S值Fig.3 K/S values of ink-jet printed fabrics with different structures

對于青色、品紅、黃色、黑色、寶藍和橙色來說,斜紋織物的K/S值比平紋織物的要大,而蜂巢織物由于其組織結構的特殊性,導致其K/S值比平紋和斜紋織物的K/S值都大,表明蜂巢織物的表觀顏色最深,斜紋織物次之,平紋織物的表觀顏色最淺,這種差別主要與織物組織結構有關[20]。

以青色為例進行分析,由圖3可知,平紋織物的K/S值最小,斜紋織物次之,蜂巢織物的K/S值最大。主要是由于斜紋織物的經緯交織點比平紋的少,織物厚度和孔隙率比平紋的大,對墨水在紗線和纖維間的阻力較小,在毛細管壓力和氫鍵作用下,墨水較容易透過纖維、紗線的縫隙向織物內部擴散[12],并滲透到纖維的無定形區域,導致較多的染料固著在織物表面,從而使織物對光的吸收程度增加,對光的反射率減少。根據K/S值計算公式可知,織物的反射率變小,則噴墨印花織物的K/S值變大,顏色變深[20-21]。同理,這也是造成蜂巢織物K/S值高于斜紋織物K/S值的原因。

圖4示出不同組織結構織物的噴墨印花色塊的經向清晰度和緯向清晰度。從圖4(a)可以看出,對于青色、品紅、黃色、黑色、寶藍和橙色來說,平紋織物的經向實際線寬值最小,斜紋織物次之,蜂巢織物的經向實際線寬值最大,表明平紋織物的經向清晰度最好,蜂巢織物的經向清晰度最差,斜紋織物介于二者之間。這主要是由于3種織物不同的粗糙度、孔隙率和厚度所引起的活性染料墨水在織物表面鋪展和擴散的不同,即紗線、纖維和原纖之間的孔隙使得活性染料墨水在毛細管壓力和氫鍵的作用下更容易在織物表面鋪展和擴散。由于蜂巢織物的孔隙率最大,對墨水在紗線和纖維間的阻力最小,因此,墨水在蜂巢織物的表面滲化最嚴重,導致蜂巢織物的印花清晰度最差;相反的,平紋織物的孔隙率最小,墨水在平紋織物的表面滲化最輕,平紋織物的印花清晰度最好[22]。同理,3種織物的緯向清晰度具有相同的規律,如圖4(b)所示。

3 結 論

1)平紋織物的經向粗糙度、緯向粗糙度、厚度和孔隙率分別為6.4 μm、9.1 μm、0.65 mm和85.5%,斜紋織物比平紋織物分別增加了22%、30%、25%和2.5%,而蜂巢織物比平紋織物分別增加了50%、53%、150%和3.4%。

2)冷軋堆前處理和預處理對織物的粗糙度、厚度和孔隙率具有一定的影響,經冷軋堆前處理和預處理,平紋、斜紋和蜂巢織物的粗糙度、孔隙率均有所降低,織物厚度均有所增加。

3)平紋織物的K/S值最小,清晰度最好;斜紋織物次之;蜂巢織物的K/S值最大,清晰度最差。噴墨印花織物的表觀顏色深度和清晰度與織物組織結構之間存在密切關系。

FZXB