智能電能表全性能試驗多任務并行優化策略的研究

范繼臣,馬曉奇,趙宇東,孫天雨,李永臣

(1.國網遼寧省電力有限公司,沈陽 110006;2.國網遼寧省電力有限公司計量中心,沈陽 110006)

1 引言

電能計量器具是供電企業與用電客戶貿易結算的直接關口,其功能和性能的穩定可靠受到供用各方的廣泛關注。電能表全性能試驗是保證電能表質量的重要環節。近年來,國網公司范圍內的計量器具質量檢驗部門不斷完善試驗手段、提升檢驗能力,各省級計量中心目前均已具備電能表和采集終端等主要計量器具的全性能檢驗能力。計量器具全性能檢驗項目多達70余項,整個試驗任務需要在多個實驗室間進行流轉交接,為了高效地利用設備人員資源,需要對樣品的流轉進行系統優化管控,因此實驗室間的樣品交接是重要的流轉節點,需要進行信息記錄和系統調度。傳統的方式需要人員之間進行頻繁的溝通交流,管理人員需要實時了解各實驗室人員設備占用情況,并要考慮不同試驗項目預期檢驗時間,合理調度方案。即使如此,實際中也往往難以實現資源的最優化配置。因此,針對全性能試驗樣品流轉、試驗項目分配進行優化設計勢在必行。

2 全性能試驗現狀

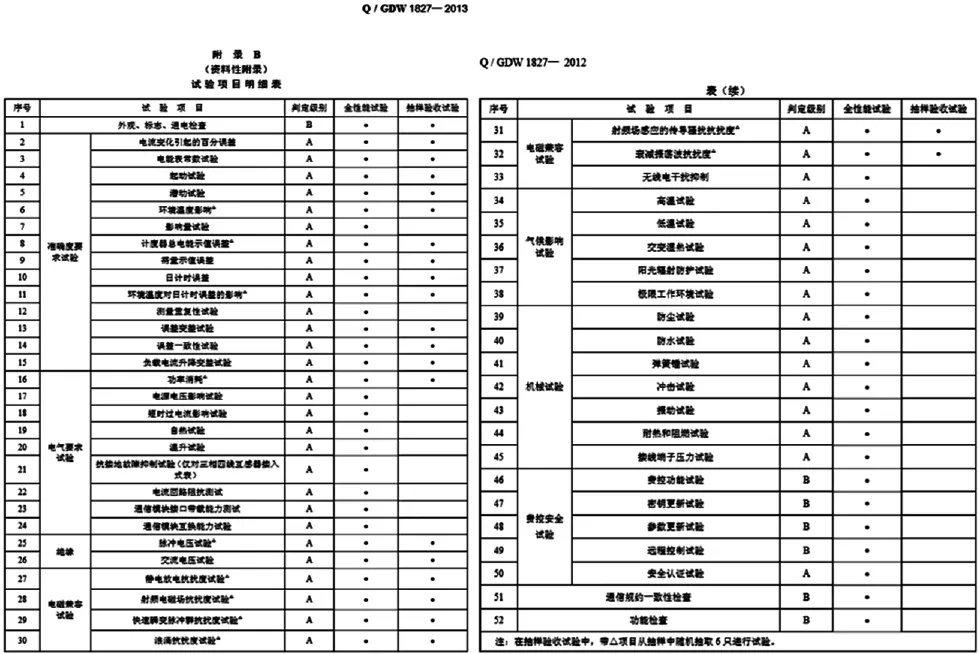

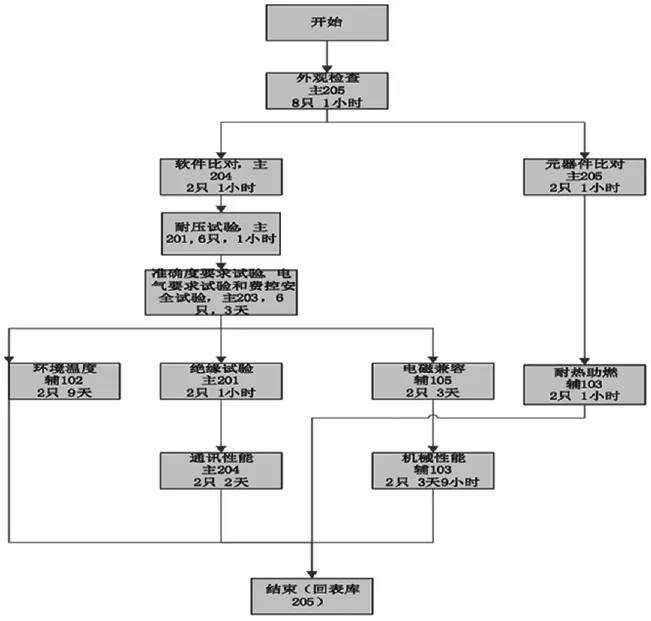

圖1 全性能試驗項目

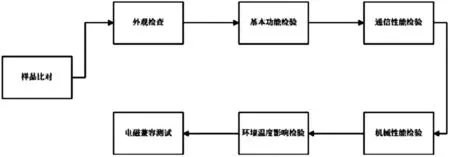

根據《國家電網公司電能表質量監督管理辦法》對于省級計量中心業務職能的要求,重點考慮計量器具到貨前、到貨后及運行中各環節的質量監督,具體分為樣品比對和性能檢驗兩個獨立部分。根據《Q/GDW1364-2013單相智能電能表技術規范》《Q/GDW1827-2013三相智能電能表技術規范》全性能試驗項目多達70多項,如圖1所示,試驗流程如圖2所示。

圖2 優化前全性能試驗項目流程圖

3 過程管控最優化數學模型設計

本文通過對檢驗任務涉及的各實驗室人員、設備使用情況進行匯集,并對各項試驗預期檢驗時間和當前積壓待檢工作量進行綜合考慮,計算出可流轉實驗室預計空閑時間,并進行排序,確定樣品推薦流轉方案。通過試驗類分層的定義保證了技術標準要求的試驗先后順序,在同一試驗類層級,通過對試驗人員、設備、進度等信息的統計分析,靈活調整樣品流轉。

首先,對全性能檢驗流程建模,設實驗室j中各試驗項目i為t(i),則試驗項目完成所有時間dj為

式中,m為實驗室j中的項目總數。

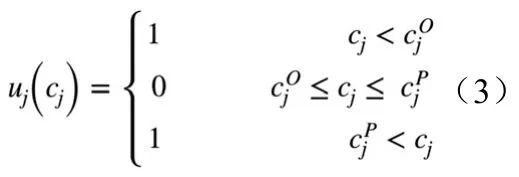

設實驗室j自接收任務起經過時間cj后提交,同時考慮實驗室j中總體實驗項目的試驗時間裕度βj,

為0。此時,可用式(3)來表示:

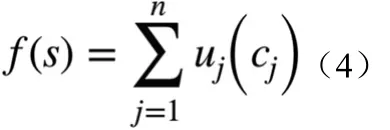

則,對于任一實驗室序列s,它的總不滿意度為:

問題的目標是尋找當f(s)趨于最小時的優化隊列s*,即:(5)

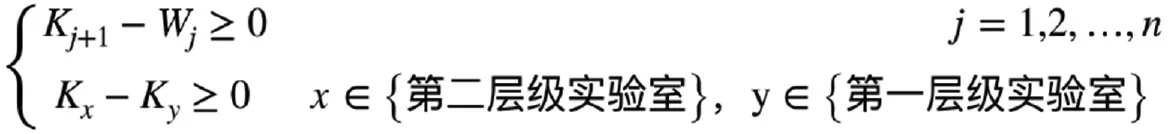

考慮到全性能檢驗流程具有一定限制條件,設實驗室j的任務接收時刻為Kj,任務提交時刻為Wj,則式(5)的約束條件為:

4 實際應用

結合質檢部門實驗室實際試驗情況,測算最優化實驗室序列時,所需條件信息如表1所示。實驗室拖延時間Tj可由現有各實驗室中任務分布情況具體計算。由于目前實驗室數量不多,可以利用軟件編程通過遍歷法計算。經測算,考慮最樂觀及最悲觀兩種情況,全性能檢驗任務的完成可控制在15個工作日至26個工作日范圍內。具體試品試驗項目分配圖2。

表1 管控優化模型信息表

圖3 優化后的全性能試驗流程圖

5 結束語

本文通過運用模糊項目調度數學模型,對計量器具全性能檢驗流程進行管控,模型實時收集各實驗室人員、設備使用情況,并對所有進行中的檢驗任務進行進度預估,計算不同檢驗任務樣品最佳流轉方案,實現整批檢驗任務效率的最大化。