3.2 Mt/a連續重整裝置技術特點及工業應用

孫秋榮

(武漢金中石化工程有限公司,湖北 武漢 430223)

催化重整是石油煉制與化工的主要工藝過程之一,是在一定氫分壓和溫度下,利用重整催化劑將石腦油原料中的大部分環烷烴和部分烷烴轉化為芳烴,生產出富含芳烴的重整生成油,并副產氫氣。寧波中金石化有限公司芳烴項目連續重整裝置采用UOP 公司第三代超低壓連續重整和催化劑連續再生CycleMax 專利技術,設計規模3.2 Mt/a,催化劑再生規模3 175 kg/h,裝置以石腦油加氫裝置的精制石腦油和上游加氫裂化裝置的重石腦油為原料,反應苛刻度105[1]。裝置于2014年12月實現中交,2015年8月15日為制苯裝置供脫戊烷重整生成油,實現全裝置投料試車一次成功。

本工作介紹了寧波中金石化有限公司芳烴項目連續重整裝置開工測試情況,考核了正常工況下裝置的加工能力、產品質量和能耗等各項指標。

1 CycleMax 專利技術概述

1.1 技術特點

采用UOP 公司第三代超低壓連續重整專利技術,配套選用UOP 公司的R-264 型高密度催化劑,該催化劑具有活性高、選擇性高、抗磨性好、積碳少等特點,還可減少催化劑貼壁流動的影響[2]。

采用四臺串聯反應器,反應器內物流為上進上出(中心管上流式),有利于催化劑的流動和物流分布[3]。重整產氫先與重整循環氫一起經重整循環氫壓縮機增壓,再經重整氫增壓機兩級壓縮,并采用與重整生成油兩段逆流再接觸的工藝流程。該流程中設有再接觸制冷器,使二段再接觸物流降溫至-7 ℃,再進行再接觸與分離,以進一步回收C3和C4餾分,并提高重整產氫的純度。

設置重整反應加熱爐低流量低負荷燃料氣系統,以保證當循環氫壓縮機故障停機時,“二合一”爐能低負荷運行。第一反應器和第二反應器以及第三反應器和第四反應器分別設置了2 套催化劑冷態循環系統,在正常停車、緊急停車等原因導致的反應器降溫過程中投用該系統,以保護反應器的內件。

采用UOP ChlorsorbTM氯吸收技術,設置單獨的氯吸收罐,取代原有的堿洗塔及其附屬設備。在氯吸收罐內,來自再生器的放空氣與催化劑接觸,回收放空氣中的氯,既降低了四氯乙烯消耗,又無廢液的排放。

隨著裝置的超大型化,為避免催化劑輸送過程中產生的粉塵造成反應器和再生器內件的堵塞,分別設置待生催化劑和再生催化劑2 套粉塵收集系統。

1.2 催化劑

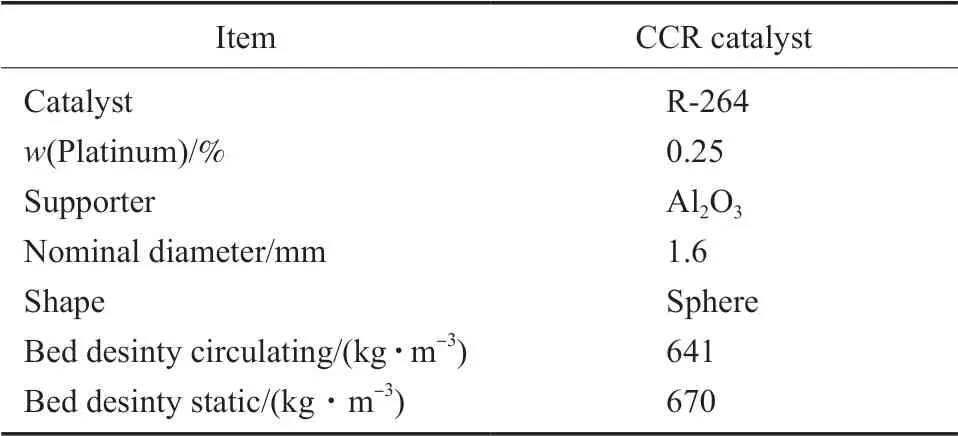

連續重整催化劑的主要技術參數見表1。

表1 連續重整催化劑的主要技術參數Table 1 Main technical parameters of continuous catalytic reforming(CCR) catalyst

1.3 主要設備選型

重整反應器為兩臺兩兩疊置式(第一反應器和第二反應器重疊、第三反應器和第四反應器重疊)、徑向、中心管上流結構;還原段設在第一反應器的頂部,第三反應器頂部設催化劑緩沖罐,第二反應器和第四反應器底部分別設有催化劑收集器,并與反應器結為一體。

將一號還原氣電加熱器和二號還原氣電加熱器掛在或支在第一反應器上部還原段的外壁上,管系采用彈簧支撐。因裝置大型化,電加熱器自重較大,產生的偏載對反應器殼體和基礎影響較大,不僅給第一反應器的設計制造帶來相當大的困難,使投資增加,還可能有安全隱患。經對比采用中國石化洛陽工程有限公司專利技術,即一種用于還原氣電加熱器的升降裝置,還原氣電加熱器承重在反應構架上,通過升降裝置隨反應器同步升降[4-5]。

重整反應加熱爐為2 臺“二合一”爐,進料加熱爐和第一中間加熱爐在一個爐體內,共用一個對流室;第二中間加熱爐和第三中間加熱爐在一個爐體內,共用一個對流室。采用多流路U 形管箱式加熱爐,對流段設有中壓蒸汽發生系統,加熱爐效率大于等于90.8%。其中,進料加熱爐和第一中間加熱爐對流段除發生蒸汽外還承擔加熱汽化脫戊烷塔重沸物流的任務。

重整混合進料換熱器,采用板殼式換熱器,所需換熱面積約2×104m2,因板片寬度不宜超過2 m的局限,綜合考慮設計、制造、操作、投資和節能等因素,經經濟技術對比,選用2 臺板殼式換熱器并聯,以加深換熱,降低能耗[6]。

重整反應產物和再接觸物流冷凝冷卻均采用復合空冷器,不設后部水冷器,以節省占地及成本,降低能耗。

2 連續重整裝置的設計與標定

裝置設計和標定的原料、產品、操作參數、物料平衡及能耗等見表2~7。

表2 重整原料雜質含量Table 2 Impurity content of CCR feed

表3 重整原料和C6+重整生成油產品性質Table 3 Product properties of CCR feed and C6+ reformate

表4 重整氫產品性質Table 4 Product properties of CCR net gas

3 標定結果與分析

裝置在設計工況下運行的標定Ⅱ考核表明,所選擇的工藝流程、設備以及配套設施等均滿足生產要求,其主要產品、公用工程消耗指標及能耗均與設計值基本相當。

3.1 原料與產品

從表2可看出,標定Ⅰ和標定Ⅱ中原料的溴指數均高于設計值,但是當重整原料的溴指數在100 mg/g 以下時,它對重整反應的影響仍可接受,此時原料的溴指數可不作為考核指標[7]。標定Ⅰ原料中水含量超出設計值較多,標定Ⅱ原料中水含量接近設計值,重整原料中水含量偏高,會導致循環氫中水含量偏高,進而造成重整催化劑氯含量下降,為維持催化劑上的氯含量,需要增加注氯量,導致重整反應中裂化反應增強,C5+液體收率偏低,純氫氣產率偏低,見表5。另外,反應產物中氯含增加,重整氫脫氯罐和重整油脫氯罐易被穿透。因此需在上游裝置優化操作,嚴格控制重整原料中的水含量。

從表3可看出,標定Ⅰ和標定Ⅱ中原料的重整指數(N+A)均優于設計值,但C6+重整生成油中的芳烴含量低于設計值,環烷烴含量明顯高于設計值,然而相對標定Ⅰ的數據,標定Ⅱ中C6+重整生成油中的芳烴含量提高3.1 百分點,環烷烴含量也有較大改善。從表4可見,標定Ⅰ和標定Ⅱ中重整氫氫含量均低于設計值,但相對標定Ⅰ的數據,標定Ⅱ中重整氫含量提高2.48百分點,與設計值接近。

在催化劑黑燒工況下,重整反應注氯是通過重整進料注氯,氯分散于原料中,而不是催化劑表面,再加上重整原料中水含量偏高,使得重整反應中裂化反應增強,進一步證實了C5+液體收率偏低,純氫氣產率偏低的原因。在催化劑白燒工況下,重整反應注氯在催化劑再生燒焦后注氯,氯分散于催化劑表面,再加上重整原料中水含量明顯降低并接近于設計值,重整反應的水氯平衡有較大改善。從產物的芳烴含量、環烷烴含量、重整氫純度,以及C5+液體收率、純氫氣產率得以證實。

表5 主要操作參數Table 5 Main operating parameters

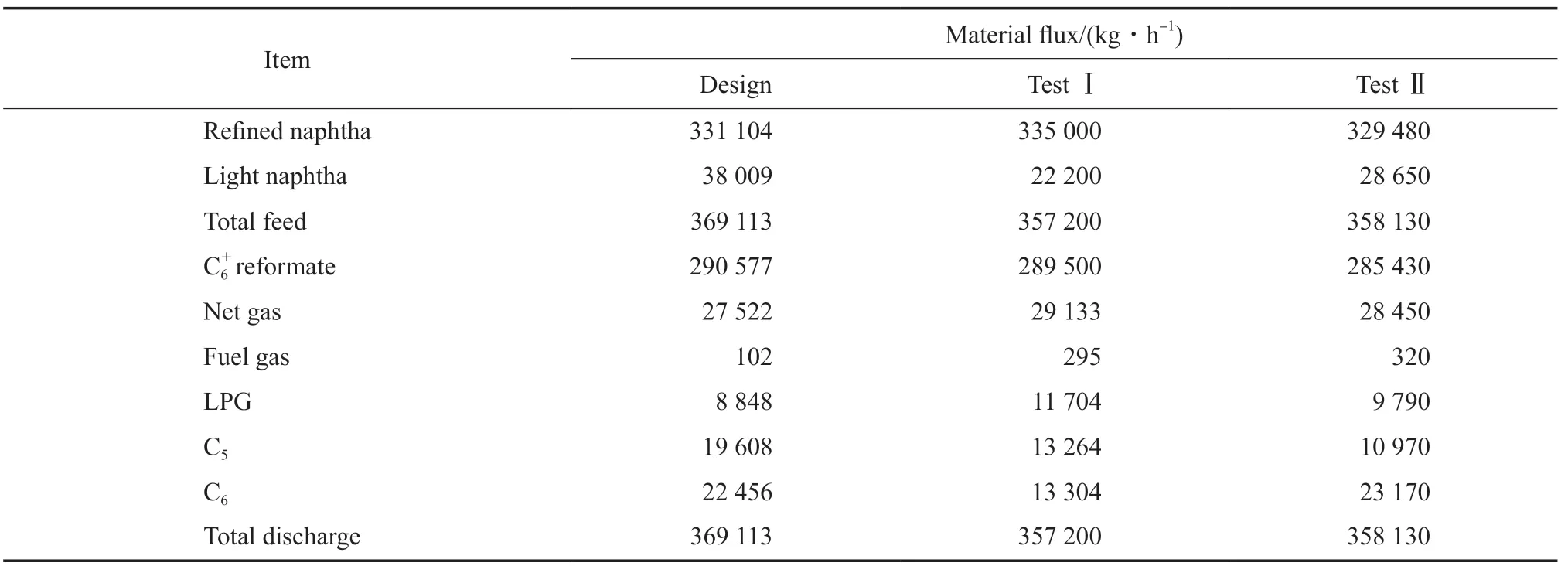

表6 裝置物料平衡Table 6 Material balance

表7 公用工程消耗及能耗Table 7 Utility consumption and energy consumption

3.2 主要操作參數

從表5可看出,還原氣電加熱器升降裝置的應用獲得了成功,實現了還原氣電加熱器隨反應器同步升降。這種智能升降裝置的引入解決了裝置大型化發展的工程瓶頸,從本質上提高了裝置運行的可靠性[4]。重整臨氫系統壓力降大于設計值,主要原因是氫油比、重整混合進料換熱器板殼程壓差均偏高,使得循環壓縮機出口壓力均高于設計值,循環氫壓縮機的負荷明顯增加,隨著優化操作將氫油比靠近設計值,系統壓力降有所改善。另外,重整混合進料換熱器的熱端溫差優于設計值,體現了板殼式換熱器良好的傳熱性能。重整反應產物和再接觸物流均采用“復合空冷”的冷卻方案,冷卻后溫度均優于設計值,裝置標定后,在最熱月條件下冷卻后溫度低于43 ℃,但除鹽水消耗要高于設計值,在環境條件允許地區,采用“復合空冷”冷卻方案是可行的。裝置操作參數仍在磨合優化,各反應器入口溫度暫控制在530 ℃左右,反應器總溫降已達250 ℃以上,從標定Ⅱ的數據可看出,C5+液體收率、純氫產率、芳烴產率以及重整氫氫含量等指標均與設計值基本相當,裝置仍有潛力。表明R-264催化劑的活性和選擇性良好,但催化劑的粉塵量偏多,可能與ChlorsorbTM氯吸收技術有關,待生催化劑與含水量高的再生放空氣接觸并在氯吸收區頻繁超溫,影響了催化劑的強度[8-9]。在開工初期較長的一段時間氯吸收區頻繁超溫,導致催化劑再生不能正常運行,通過增加吹入再生器底部的氮氣流量至1 500 m3/h 以上,才能夠在氯吸收區溫度不超溫的情況下連續黑燒,且催化劑循環速率只能保持在30%上下。經一系列優化操作,實現催化劑黑燒轉白燒,吹入再生器底部的氮氣流量降至正常值,催化劑循環速率提升至45%左右。

3.3 物料平衡

從裝置的物料平衡可看出,C5+液體收率、純氫產率均低于設計值,燃料氣、液化石油氣產率均高于設計值;標定Ⅱ的數據優于標定Ⅰ的數據,也進一步說明在操作工況下R-264 催化劑裂化性能稍強,輕烴收率偏高,液收偏低,裝置仍有優化潛力。

3.4 能耗分析

循環氫壓縮機的3.5 MPa 蒸汽用量比設計值高40 t/h 左右,主要原因為:1)氫油摩爾比大于設計值;2)循環氫純度低于設計值,平均相對分子質量偏大;3)重整臨氫系統壓力降高于設計值,使得循環氫壓縮機出口壓力高于設計值。

凝結水回收量明顯低于平衡量,說明有相當一部分凝結水沒有回收。復合空冷器除鹽水耗量偏大。裝置的氮氣用量偏大。

重整反應器入口溫度控制在535.8 ℃,反應總溫降較設計值低50 ℃左右,燃料氣消耗低于設計值。經優化操作,催化劑再生轉入白燒,標定Ⅱ能耗優于設計值。重整反應器入口溫度控制在530 ℃,反應總溫降較設計值低50 ℃左右,相對于標定Ⅰ反應器入口溫度共低22 ℃,燃料氣消耗得到優化。

通過適當提高重整進料溫度,降低循環氫流量,使氫油比靠近設計值;循環氫純度有所提高;隨之重整臨氫系統壓力降也降低,使循環氫壓縮機的3.5 MPa 蒸汽用量比標定Ⅰ降低18 t/h 以上。

經現場檢查確有凝結水就地排放,經技改措施,關閉了現場排放點,優化凝結水回收。根據觀測,復合空冷器除鹽水循環泵設計一開一備,但現場并聯操作;復合空冷器冷后溫度低于設計值。停復合空冷器備用除鹽水循環泵,復合空冷器的除鹽水耗量降至20 t/h 左右。

4 結論

1)寧波中金石化有限公司3.2 Mt/a 連續重整裝置自投料以來一直運行良好,表明超大型重整裝置的工程設計、建設以及運行的各環節成功。

2)從標定Ⅱ看,重整反應器入口溫度530 ℃,C5+重整生成油液體收率88.3%,純氫產率4.08%,重整氫純度93.06%(x),C6+重整生成油中芳烴含量87.79(w)%,雖與設計值基本相當,裝置仍存在優化空間。