雜多酸催化制備1,3-二氯丙酮

郭琳心 王 芳 徐文軒 徐志斌

1揚州樹人學(xué)校 (江蘇揚州 225001)

2揚州工業(yè)職業(yè)技術(shù)學(xué)院 (江蘇揚州 225127)

3江蘇揚農(nóng)化工集團(tuán)有限公司 (江蘇揚州 225009)

1,3-二氯丙酮是無色針狀或片狀固體,熔點為45℃,沸點為173℃,密度為1.38 g/cm3,易溶于水、乙醇和乙醚。1,3-二氯丙酮有催淚性、刺激性和滲透性,遇明火、高溫、強氧化劑可燃;高溫分解產(chǎn)生有毒氣體,燃燒排放有毒氯化物煙霧。1,3-二氯丙酮是一種重要的醫(yī)藥、農(nóng)藥中間體,目前主要用于喹諾酮類抗菌藥環(huán)丙氟哌酸的合成,用作硬樹脂、硝化纖維、乙酸纖維以及乙基纖維的溶劑,也是合成環(huán)氧氯丙烷、環(huán)氧樹脂和離子交換樹脂的中間體。其合成方法主要有以下3種:(1)以二氯丙醇為原料,用三氧化鉻-硫酸或重鉻酸納-硫酸氧化制備1,3-二氯丙酮,該方法雖然收率較高,但是重金屬鉻對環(huán)境危害比較大[1-2];(2) 以 2,4-二氯-3-羰基-丁酰氯為原料,經(jīng)酸化、脫羧合成1,3-二氯丙酮,該工藝路線中的原料不易獲得[3],難以工業(yè)化生產(chǎn);(3)以二氯丙醇為原料,在催化劑作用下,使用過氧化氫直接氧化制備1,3-二氯丙酮[4],工藝過程綠色環(huán)保,反應(yīng)后的副產(chǎn)物為水,無污染,但是催化劑的選用成為制約該工藝路線的關(guān)鍵因素。

磷鎢雜多酸是一種淡黃色結(jié)晶或白色粉末,是一種具有優(yōu)越催化性能的固體強酸,可應(yīng)用于氧化還原反應(yīng)、脫水反應(yīng)、酯化反應(yīng)、Friedel-Crafts烷基化及酰基化反應(yīng)、不對稱催化反應(yīng)、異構(gòu)化反應(yīng)、裂解反應(yīng),以及開環(huán)、縮合、加成和醚化反應(yīng)等。與磷鎢雜多酸相比,負(fù)載型磷鎢雜多酸具有更良好的機械性能、足夠的熱穩(wěn)定性、合適的孔結(jié)構(gòu)和比表面積,可以大大降低催化劑的用量。本研究選擇一種負(fù)載型磷鎢雜多酸為催化劑合成1,3-二氯丙酮。

1 實驗部分

1.1 主要試劑

1,3-二氯丙醇(化學(xué)純),上海阿拉丁生化科技股份有限公司;過氧化氫(質(zhì)量分?jǐn)?shù)為30%),江蘇揚農(nóng)化工集團(tuán)有限公司;三氯甲烷(分析純),國藥集團(tuán)化學(xué)試劑有限公司。

1.2 儀器及檢測條件

儀器:7890 B型氣相色譜儀、FID(火焰離子化)檢測器、DB-WAX 毛細(xì)管柱 (0.25 μm×0.32 mm×30 m),安捷倫(Agilent)科技有限公司。

色譜條件:使用體積分?jǐn)?shù)為99.99%的氮氣作為載氣,體積分?jǐn)?shù)為99.96%的氫氣作為燃?xì)猓諝庾鳛橹細(xì)猓?種氣體的流速分別為30,30和350 mL/min;柱溫采用多段式程序升溫:初溫50℃保持4 min,以15℃/min的速率升溫至220℃,保持10 min;進(jìn)樣器溫度為250℃,檢測器溫度為250℃,柱溫為90℃,分流比為60∶1,柱壓為 47 kPa。

數(shù)據(jù)處理:采用NIST(美國國家標(biāo)準(zhǔn)與技術(shù)研究院)色譜工作站處理數(shù)據(jù)。

1.3 催化劑的合成

在500 mL四口瓶中加入30 g鎢酸和100 mL質(zhì)量分?jǐn)?shù)為30%的過氧化氫,攪拌并加熱到50℃,反應(yīng)120 min。向該溶液中加入3.8 g質(zhì)量分?jǐn)?shù)為85%的磷酸,用120 mL蒸餾水稀釋并繼續(xù)攪拌20 min。將上述制備好的過氧磷鎢酸水溶液和一定量的MCM-4分子篩按一定的比例調(diào)成稠漿,倒入聚四氟乙烯內(nèi)襯的高壓釜內(nèi),于110℃反應(yīng)20 h后,真空抽濾除去水分,于常溫下晾干,即得負(fù)載型雜多酸催化劑73 g,負(fù)載量在38.5%左右。

1.4 1,3-二氯丙酮的合成

將二氯丙醇加入四口燒瓶中,之后加入催化劑并攪拌,用恒溫水浴控制反應(yīng)溫度,達(dá)到溫度后攪拌滴加30%過氧化氫,勻速滴加完畢后,保溫一段時間,反應(yīng)結(jié)束過濾回收催化劑。

2 結(jié)果與討論

2.1 催化劑用量對反應(yīng)的影響

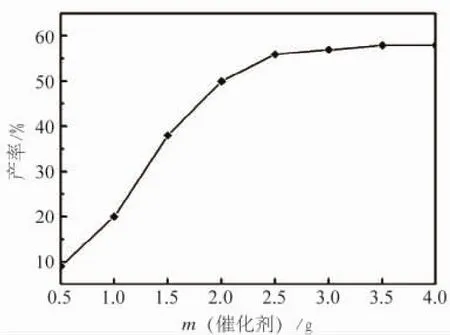

向帶有溫度計、攪拌和冷凝器的250 mL四口燒瓶中,依次加入不同質(zhì)量的負(fù)載型雜多酸催化劑和60 g 1,3-二氯丙醇,開啟攪拌,升溫至反應(yīng)溫度45℃,6 h內(nèi)勻速滴加完35 g 30%過氧化氫,繼續(xù)保溫2 h,考察催化劑用量對氧化產(chǎn)率(基于1,3-二氯丙醇)的影響,結(jié)果如圖1所示。

圖1 催化劑用量對1,3-二氯丙酮產(chǎn)率的影響

由圖1可知。1,3-二氯丙酮的產(chǎn)率隨催化劑用量的增加而提高,當(dāng)催化劑用量為2.5 g時,繼續(xù)增加催化劑對產(chǎn)率的提高作用變小。綜合考慮,催化劑最佳用量為2.5 g。這是因為:當(dāng)催化劑使用量較少時,催化劑的活性中心數(shù)量較少,在反應(yīng)溫度下過氧化氫的自身分解較多,無法達(dá)到良好的催化效果;隨著催化劑量的增加,催化劑的活性中心數(shù)量增多,轉(zhuǎn)化效率提高;當(dāng)催化劑的量達(dá)到2.5 g時,增加催化劑量,雖然可以增加活性中心的數(shù)量,但無法改變該反應(yīng)的平衡常數(shù)。

2.2 反應(yīng)溫度對反應(yīng)的影響

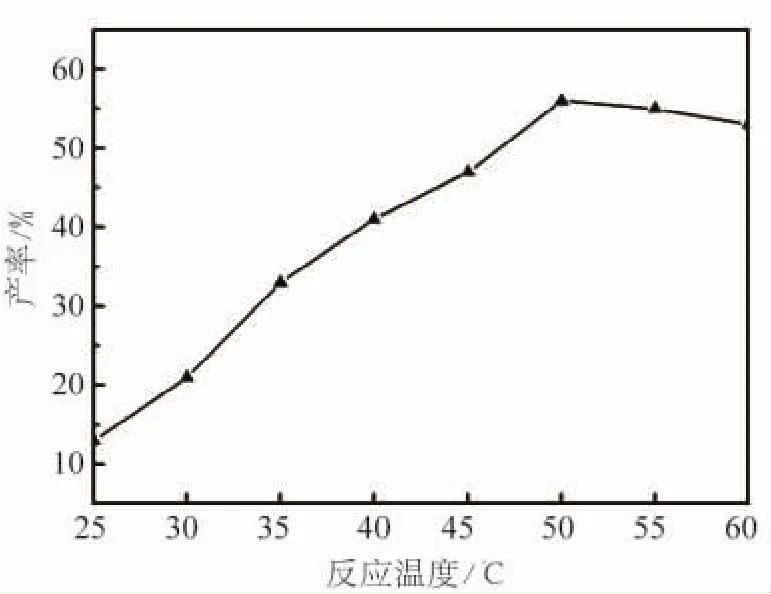

向帶有溫度計、攪拌和冷凝器的250 mL四口燒瓶中,依次加入2.5 g雜多酸催化劑和60 g 1,3-二氯丙醇,開啟攪拌,升溫至不同的反應(yīng)溫度,6 h勻速滴加完35 g 30%過氧化氫,繼續(xù)保溫2 h,考察反應(yīng)溫度對氧化產(chǎn)率的影響,結(jié)果如圖2。

圖2 反應(yīng)溫度對1,3-二氯丙酮產(chǎn)率的影響

由圖2可知,1,3-二氯丙酮的產(chǎn)率隨反應(yīng)溫度的升高而提高,反應(yīng)溫度在50℃時產(chǎn)率最高,繼續(xù)增加溫度產(chǎn)率反而有所降低。因此,較佳的反應(yīng)溫度為50℃。可能的原因是:在較低溫度(≤50℃)下,二氯丙醇的氧化速率較慢,造成1,3-二氯丙酮的產(chǎn)率較低;而提高反應(yīng)溫度后,雖然二氯丙醇的氧化速率提高,但是伴隨著過氧化氫的分解增多。

2.3 反應(yīng)時間對反應(yīng)的影響

反應(yīng)條件同2.2,僅僅改變滴加時間和保溫時間,對反應(yīng)的影響見表1。

表1 反應(yīng)時間對1,3-二氯丙酮產(chǎn)率的影響

表1表明:滴加時間較短時產(chǎn)率較低,原因為過氧化氫濃度相對較高,來不及氧化1,3-二氯丙醇生成1,3-二氯丙酮,造成過氧化氫分解增多;滴加時間較長時,產(chǎn)率略有下降,可能是因為過氧化氫的自分解。滴加后保溫2 h后產(chǎn)率達(dá)最高值,繼續(xù)保溫對產(chǎn)率無太大影響。最終選擇滴加6 h、保溫2 h的反應(yīng)時間。

2.4 催化劑重復(fù)使用活性的情況

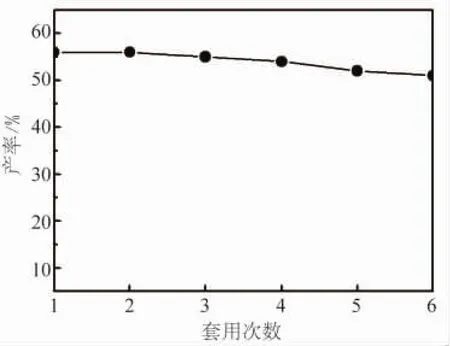

將60 g二氯丙醇加入四口燒瓶,加入2.5 g催化劑攪拌,用恒溫水浴控制反應(yīng)溫度50℃,達(dá)到溫度后攪拌滴加35 g 30%過氧化氫,6 h勻速滴加完,保溫2 h;反應(yīng)結(jié)束過濾回收催化劑,套用回收催化劑,將該實驗再重復(fù)5次,結(jié)果如圖3所示。

圖3 催化劑套用對1,3-二氯丙酮產(chǎn)率的影響

圖3表明,前3次反應(yīng)催化劑活性幾乎沒有降低,繼續(xù)套用后仍保持較高活性,說明該催化劑催化合成1,3-二氯丙酮的重復(fù)使用性好。

3 結(jié)論

負(fù)載型雜多酸催化劑催化合成1,3-二氯丙酮的反應(yīng)條件:催化劑用量為每60 g二氯丙醇使用2.5 g催化劑;反應(yīng)時間為滴加6 h、保溫2 h。在該條件下,二氯丙醇與過氧化氫反應(yīng)合成1,3-二氯丙酮,產(chǎn)率高達(dá)56%。該催化劑重復(fù)使用性好,具有開發(fā)價值。