物料衡算法在化工環評工程分析中的應用

孫佳佳

(江蘇省安全生產科學研究院,江蘇 南京 210042)

1 工程分析方法對比

環境影響評價報告中工程分析章節為報告的重中之重,決定了評價的針對性、合理性和準確性。而工程分析中的污染物排放情況為工程分析的主要目的,是后續污染控制措施、環境影響預測、污染物總量控制的基礎。工程分析一般有類比分析法、實測法、實驗法、物料平衡計算法、查閱參考資料分析法等分析方法[1]。

類比分析法是利用與擬建項目類型相同的現有項目的設計資料或實測數據進行工程分析的方法,是定量結果較為準確的方法。但該方法要求時間長、工作量大。采用此法時,要求本項目與類比對象之間具有一定的相似性:包括建設項目的性質、建設規模、車間組成、產品結構、工藝路線、生產方法、原料、燃料來源與成分、用水量和設備類型;污染物排放類型、濃度、強度與數量,排放方式與去向,以及污染方式與途徑等。

實測法是選擇相同或相似的工藝作為類比對象,通過實測的方法推斷本項目的污染物排放情況;實驗法是通過小試或中試的手段來確定關鍵的污染參數。查閱參考資料法是利用同類已有的環評資料或可行性研究報告等資料進行工程分析。此方法較簡便,但所得結果準確度不夠。

物料衡算法是根據具體建設項目的產品方案、工藝路線、生產規模、原材料消耗以及治理措施,運用質量守恒定律,即投入系統的總物料必須等于產品數量和物料流失之和,核算污染物排放量。該方法具有一定的針對性及可操作性,在化工項目環境影響評價中應用廣泛。

2 物料衡算的方法

物料衡算是根據質量守恒定律,凡引入某一系統或設備的物料重量Gm,必等于所得到的產物重量GP和物料損失量Gt之和,

即:Gm=GP+Gt。

物料衡算的基本資料是“技術經濟定額指標”,而技術經濟定額指標又是工廠在生產時間中積累起來的經驗數據,這些數據因具體條件而異,如地區差別、機械化程度、原料品種、成熟度、新鮮度及操作條件等不同,選用時要根據具體條件而定。

在物料衡算過程中,應先確定該過程的基本方程式和建立數學模型,詳細了解工藝流程,生產過程具體用到的設備類型、數量、型號等,了解生產過程的具體控制參數(包括溫度、壓力、反應時間等)。計算對象可以是全廠、某車間、某一生產線、某一產品,在一年或一月或一日或一個班次,也可以是單位批次的物料數量。

環評中的物料平衡與工程設計中物料平衡有所區別在于:工程設計中考慮主要原料和產品的投入和產出,而忽略了其他排入環境的那部分的損失量,在環評中物料平衡主要側重損失部分以何種形式和途徑進入環境[2]。

3 案例研究

3.1 某項目基本情況

2-溴-3,3,3-三氟丙烯是由溴素和三氟丙烯合成的一種性能較優越的新型滅火藥劑,具有高效、環保的生態安全性和相容性,其在大氣中易降解,存活時間短,滅火產物中無HF和HBr,對環境無污染。使用前景廣闊。

3.2 工藝流程簡述

本項目以三氟丙烯及溴氣為原料,通過合成反應生成2-溴三氟丙烯,反應完全后加入氫氧化鉀水溶液,并以乙醇為溶劑發生消去反應,生成2-溴-3,3,3-三氟丙烯和溴化鉀。工藝流程主要分為合成工段、消去工段、精餾提純工段、乙醇母液回收處理工段、溴化鉀過濾蒸發干燥工段。

3.3 物料衡算的具體方法

3.3.1 物料衡算的依據

根據項目的反應方程式、轉化率確定化學單元的物料變化,根據反應物、生成物、溶劑等參與生產過程的物料的沸點、熔點、溶解度等理化性質及生產過程的溫度、壓力、時間等確定生產過程物理單元的出入平衡。

3.3.2 物料衡算的具體過程

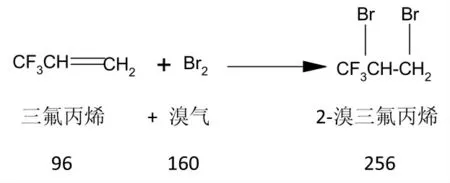

(1)鹵代:利用物料泵將三氟丙烯氣體計量通入過濾器,過濾后通入反應釜,與計量后的液溴在反應釜中發生合成反應,反應轉化率為99.9%,反應方程式為:

合成反應在常溫常壓下進行,反應時間為8 h,為保證生產過程的安全性,反應過程中設備留有一泄壓管道,管道后接一冷凍罐,該過程部分未反應的三氟丙烯及溴氣(G1-1)揮發,三氟丙烯揮發率約為10%,溴氣揮發率為4%。

(2)消去:通入氫氧化鉀水溶液,并以乙醇作為溶劑,使氫氧化鉀與合成反應生成的2-溴三氟丙烯發生消去反應,反應過程中氫氧化鉀過量;同時,上步合成反應中過量的溴素被帶入消去反應釜中,溴素與水和過量的氫氧化鉀反應生成溴化鉀。

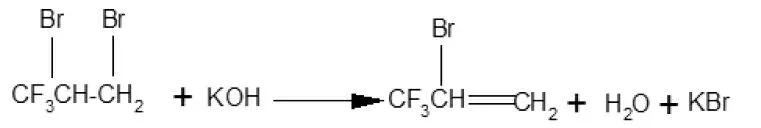

2-溴三氟丙烯與氫氧化鉀反應方程式如下:

2溴三氟丙烯+氫氧化鉀→2-溴-3,3,3-三氟丙烯+水+溴化鉀

156 160 256 18 103

溴素與水和氫氧化鉀的反應如下:

2Br + 2H2O = 4HBr + O2

320 36 324 32

HBr +KOH = KBr + 水

81 56 119 18

消去反應在常溫常壓下進行,反應時間為8 h。

(3)精餾提純冷凝:消去反應完成后,生成產品2-溴-3,3,3-三氟丙烯以及溴化鉀、水和少量氧氣,物料中除上述物質外還有過量的氫氧化鉀,作為溶劑的乙醇以及反應中未完全反應的三氟丙烯。產品2-溴-3,3,3-三氟丙烯的沸點為34℃,精餾過程將溫度控制在45℃,壓力為常壓,精餾7 h,脫出的2-溴-3,3,3-三氟丙烯經冷凝裝置二級冷凝,冷凝溫度為-7℃,冷凝時間為7 h,包裝待售。該過程中有不凝氣(G1-2)產生,其中氧氣、三氟丙烯全部飛出,2-溴-3,3,3-三氟丙烯冷凝效率為99.9%,乙醇冷凝效率為99.2%,水冷凝效率為98.8%。

(4)蒸餾冷凝:精餾提純后的精餾殘液轉入蒸餾塔常壓蒸餾,對乙醇進行提濃,蒸餾溫度為85℃,單批次蒸餾時間為10 h,預計年運行120個批次。乙醇和水在70℃時達到共沸,少量水隨乙醇被蒸出,脫出的乙醇經二級冷凝后循環套用。該工序有不凝汽(G1-3)產生,冷凝效率為98%。

(5)離心分離:將蒸餾提濃后的蒸餾釜底殘液轉入離心過濾設備中過濾,將固體與液體分離,過濾出溴化鉀晶體,分離效率根據溴化鉀在水中溶解度確定。與下步蒸發冷凝再離心分離后的溴化鉀晶體一起進行干燥處理。

(6)蒸發冷凝:離心過濾后的濾液中主要物質為乙醇、水、氫氧化鉀及少量的溴化鉀,該工序利用結晶器對離心分離后的濾液進行蒸發,將乙醇和水蒸出并冷凝,蒸發溫度為95℃,單批次蒸發時間為10 h,預計年運行120批次。蒸出的蒸氣經冷凝裝置冷凝后進入廢水,冷凝效率為94%。該工序有不凝汽(G1-4)和廢水(W1-1)產生。

(7)離心分離:蒸發后殘液轉入離心機中過濾,將固體與液體分離,過濾出溴化鉀晶體,離心效率根據溴化鉀在水中溶解度確定。該工序有離心分離液回用至消去工段。

(8)干燥:對過濾后的溴化鉀利用烘干機進行干燥,去除溴化鉀中攜帶的乙醇及水,干燥溫度為120℃,單批次干燥處理5 h,預計年運行144批次。干燥完成的溴化鉀晶體包裝待售。該工序有干燥廢氣(G1-5)產生。

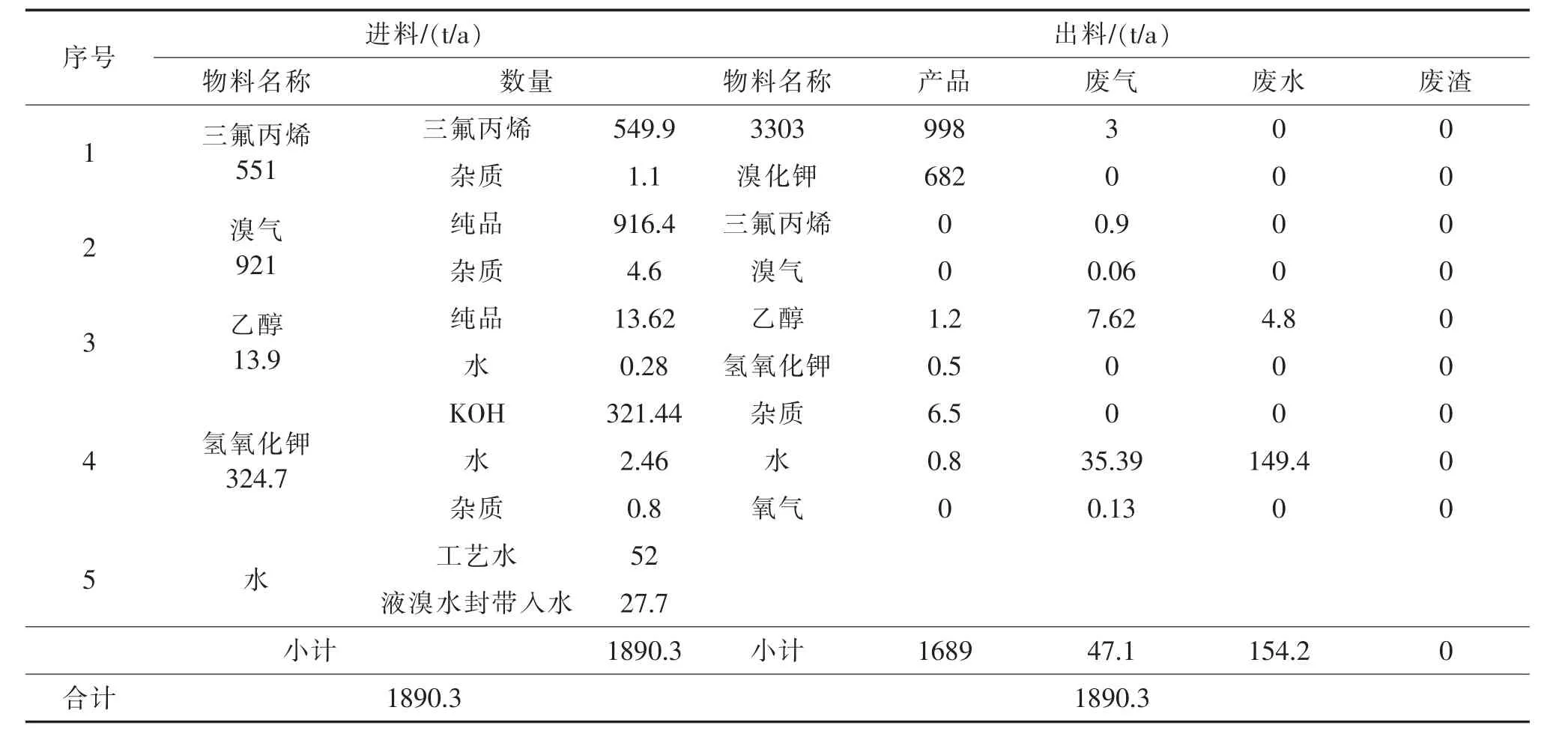

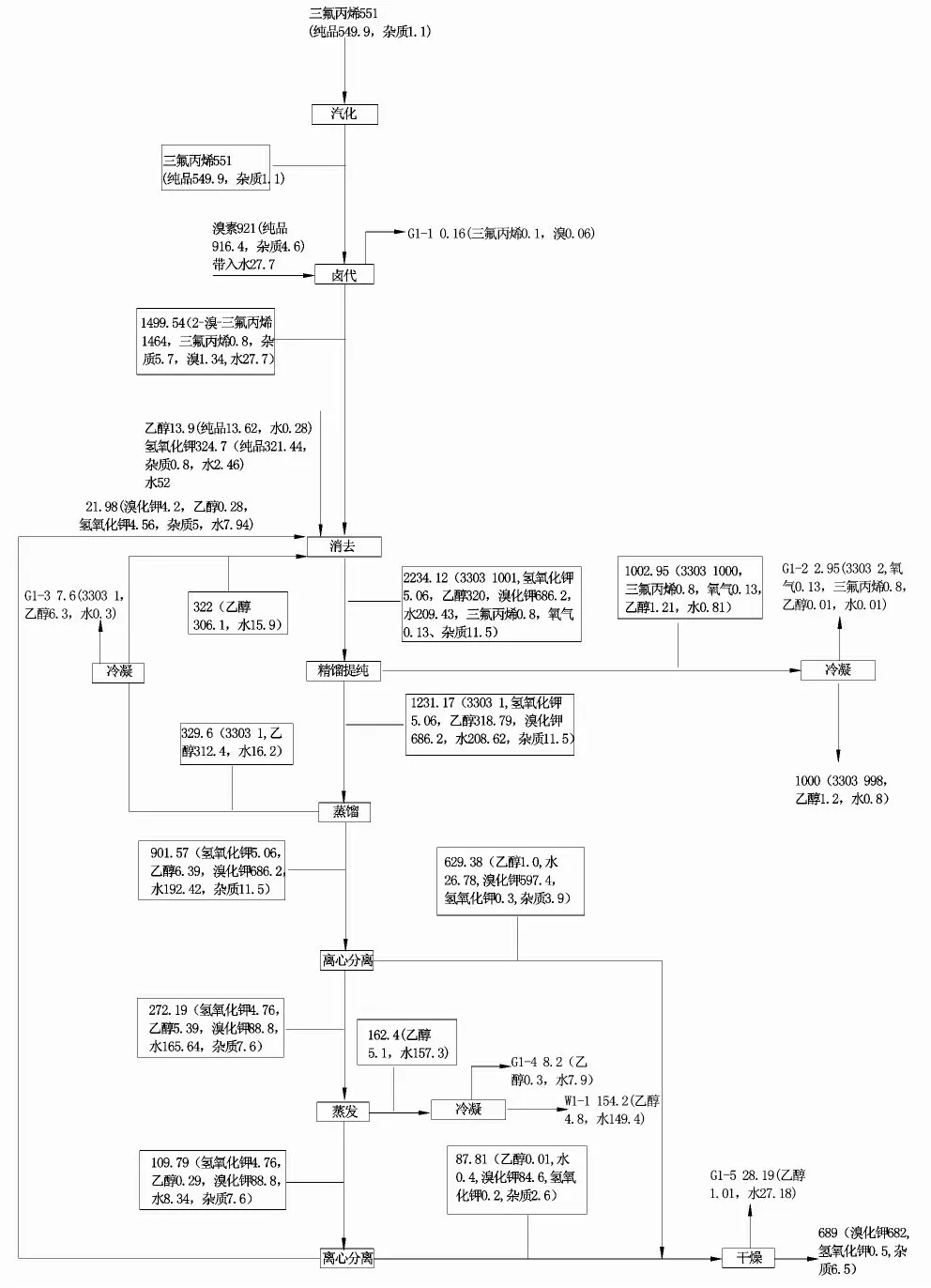

(9)物料平衡小結:根據以上生產過程中的參數,可以繪制相應的物料平衡圖,給出每步工藝的進項及出項,得出三廢產生情況,具體見圖1及表1。

表1 項目物料平衡表/(t/a)

4 結論及展望

目前,由于化工企業對將要建設的項目的化學反應轉化率及物理過程的分離參數了解有限,有的企業在項目建設前甚至無技術人員,因此企業無法給出項目中各工藝的物料分離效率等參數,環評中的各參數基本為評價人員根據現有論文或按物料的理化性質確定,較為理論化和理想化。在實際生產中,操作條件的變動很容易造成各工藝效率的變化,從而引起三廢產生量的變化,導致環評數據失真。

為提高環評數據的準確度,建議環評報告工程分析內容可采取實測法、實驗法與物料平衡法相結合的方式,根據相同或相似的企業的實際生產情況,或通過小試中試手段確定關鍵參數,再通過物料平衡法確定入方及出方,以推算出污染物的產生情況。

圖1 本項目物料平衡圖