鈀碳催化劑失活原因分析及處理措施

徐 鋒

(中國石化上海石油化工股份有限公司滌綸部,上海200540)

三井-阿莫柯工藝是一種重要的精對苯二甲酸精(PTA)生產工藝,其生產過程主要分為氧化和精制兩個單元。氧化單元制得粗對苯二甲酸(TA),在精制單元中主要將粗對苯二甲酸(CTA)中雜質對羧基苯甲醛去除。在這個反應中,鈀碳催化劑起著重要的催化作用,其活性的降低會大幅度降低整個反應的反應效率,最終使得產品中雜質對甲基苯甲酸的含量過多。因此分析生產過程中對鈀碳催化劑的影響因素并采取相關的處理措施就顯得極其重要。

1 鈀碳催化劑應用背景

中國石化上海石油化工股份有限公司(以下簡稱上海石化)PTA裝置采用三井-阿莫柯專利技術,目前產能達到400 kt/a。氧化單元以對二甲苯(PX)為原料,乙酸為溶劑,乙酸鈷錳和四溴乙烷為催化劑,在一定溫度和壓力下通入壓縮空氣,使PX氧化成TA。由于PX氧化反應機理極其復雜,反應副產物種類較多,且含量較高,氧化單元生產的產物稱為CTA,再經過加氫精制成纖維級的聚酯生產用的原料PTA。精制單元以CTA和氫氣為原料,純水為溶劑,在高溫、高壓和鈀碳催化劑的作用下,將CTA中的雜質對羧基苯甲醛(4-CBA)還原成另一種容易與PTA分離的雜質對甲基苯甲酸(p-TA),再經過結晶、分離和干燥等工序,制得高純度的纖維級的PTA產品。

加氫反應器為固定床式反應器,片狀的鈀碳催化劑充填在反應器的中下部,床層上部至反應器頂部有較大的空間,CTA水溶液從反應器頂部進入,通過一個分布器向下均勻噴淋,鈀碳催化劑床層完全浸沒在CTA水溶液中。反應器底部裝有帶篩網管的強遜過濾器,篩網的規格為12目,用于支撐和防止鈀碳催化劑的流失。

2 鈀碳催化劑失活原因分析

影響鈀碳催化劑活性的因素主要有催化劑活性金屬含量、載體的孔徑和孔融、活性組分的顆粒大小、催化劑表面結構以及金屬鈀在載體上的分布狀況等[1]。

目前鈀碳催化劑成本十分高昂,因此研究其失活原因對抑制其失活并延長其壽命具有現實意義。在加氫體系中,影響催化劑失活的原因是多種多樣的,Hughes則將其歸納為四類:中毒失活、堵塞失活、燒結失活和熱失活[2]。文章根據近幾年來催化劑失活領域內的研究成果,將催化劑的失活歸納為活性組分流失、中毒、堵塞、燒結四大類并分別進行討論。

2.1 鈀碳催化劑活性組分流失

鈀碳催化劑的金屬鈀微晶一般分布在活性炭靠近表面的微孔內,鈀碳催化劑表面的負載深度只有幾十微米。使用過程中任何磨擦撞擊都會導致催化劑的磨損,部分變成更加細小的催化劑顆粒,導致活性組分金屬鈀流失[3]。因此,隨著使用過程中環境的影響,催化劑不斷地被物料沖刷,活性組分金屬鈀會逐漸損失,累積到一定程度時,催化劑就會失活。鈀碳催化劑的磨損主要是由以下原因造成的:

(1)儲存、裝運、填充存在的問題。在裝運和儲存中因振動和碰撞,催化劑顆粒與顆粒之間以及與盛裝催化劑器具之間會發生摩擦,引起催化劑磨損、落粉等。

(2)生產過程中存在的問題。因反應器、壓力、液位等因素的影響,催化劑活性組分在溶液的沖刷下逐漸流失。由于催化劑裝填、表面結料以及局部阻塞等原因,導致加氫反應器內液體流動不均衡,使得鈀碳催化劑受壓不均勻,反應壓力的波動造成鈀碳催化劑顆粒之間發生磨擦,引起載體的破碎。

除了鈀碳催化劑磨損導致活性組分流失之外,反應器中也可能出現鈀碳催化劑的整體流失。加氫反應器底部裝有帶篩網管的強遜過濾器,當篩網破損時,會造成鈀碳催化劑的大量流失。

2.2 鈀碳催化劑中毒

催化劑在活性穩定期間往往會因接觸少量雜質而使活性顯著下降,這種現象稱為催化劑中毒。使催化劑喪失催化作用的物質,稱為催化劑的毒物[4]。若消除中毒因素(原料中的CO、氯離子),并采取一定措施,活性仍能恢復,則稱為暫時性中毒或稱可逆中毒,否則稱為永久性中毒。

2.2.1 暫時性中毒

鈀碳催化劑中活性中心鈀吸附H2,使H2與漿料中的4-CBA反應生成對羧基苯甲酸。鈀碳催化劑中活性中心鈀對CO的吸附力遠大于對H2的吸附力。當原料H2中所含的雜質CO濃度過高時,活性中心鈀與CO結合,造成有效活性中心濃度下降,催化劑出現中毒現象。根據中毒的強弱程度,可以采取不同的措施使得鈀碳催化劑恢復活性。

2.2.2 永久性中毒

硫化物是造成鈀碳催化劑永久性中毒的主要毒物,包括H2S、硫酸鹽等。它們隨原料和輔料進入反應系統后,由于活性中心鈀對硫化物的吸附力遠大于對H2的吸附力,活性中心鈀先和硫化物反應生成硫化二鈀(Pd2S)或硫化四鈀(Pd4S),這兩種反應產物又被H2還原成大晶粒的金屬單質鈀,這種大晶粒鈀的活性比高度分散狀態下的微晶鈀(新鮮催化劑中,70%左右的鈀晶粒尺寸在2.5 nm以下,稱為微晶鈀)低得多。由于微晶鈀的濃度降低,鈀碳催化劑的活性隨之降低,甚至嚴重失活。由于微晶鈀都轉化為了大晶粒的金屬單質鈀,因此這種失活是不可逆的。

2.3 鈀碳催化劑堵塞

氧化反應產物CTA中除了有產品和中間產品外,副反應會生成一些高分子有機物,包括萘、聚酯類等,這些副產物的黏性較大。它們會隨CTA進入加氫反應器,沉積在催化劑表面,甚至把催化劑包裹起來,使催化劑活性組分的比表面積減小和隔離,導致催化劑活性下降和失效[5]。在這種情況下,也可以通過一些方式去除鈀碳催化劑表面粘附的有機物,使鈀碳催化劑的活性得到一定程度的恢復。

2.4 鈀碳催化劑的燒結

鈀碳催化劑的燒結會直接引起鈀晶粒的長大和載體活性炭微孔結構的改變。燒結可引起鈀微晶的成長,微晶的顆粒越大則活性越差,當晶粒徑平均達到15 nm以上即基本失去活性。根據燒結理論,燒結分為熱力學燒結和化學燒結。

(1)熱力學燒結。由于反應溫度過高和不穩定,固定床催化劑反應時催化劑床層局部過熱會加速晶粒的遷移,增加晶粒之間相遇而被俘獲的幾率,引起鈀微晶的成長和載體活性炭微孔結構的改變,使鈀碳催化劑活性降低。

(2)化學燒結。由于許多金屬(如 Cr,Fe,Ni,Co,Cu,A1,Zn,Na等)和非金屬(如 Br,Cl,P,NH3等)離子均與鈀發生反應,導致鈀碳催化劑的表面具有活性的金屬鈀微晶減少,使得整體的鈀碳催化劑的活性降低。

鈀碳催化劑在使用過程中既存在熱力學燒結又存在化學燒結現象。催化劑載體活性炭的燒結都最終導致表現為比表面積減少,孔容、孔徑重新分布,平均孔徑增大和總孔隙率降低,活性中心微晶鈀比例減少,鈀碳催化劑的活性降低,這種化學行為也是不可逆的。

3 延長鈀碳催化劑使用壽命的途徑

3.1 防止鈀碳催化劑活性組分流失的處理措施

(1)防止催化劑損壞。合理控制反應溫度、反應壓力和漿料濃度,防止CTA在反應器內析出。采取精細操作,防止反應條件在瞬時出現大幅度變化,避免反應床層泄壓過快、閃蒸、沸騰等造成的催化劑摩擦或粉碎。

(2)采用合適的充填方式。運輸、充填操作應避免催化劑摩擦,防止磨損、落粉和防止比表面和強度下降。半充填量、底部和頂部充填部分舊催化劑、翻床等操作可以提高利用率。

(3)在軟硬件上加以預防。分布式控制系統(DCS)的使用為裝置穩定、安全和優質生產提供保障,根據國內外鈀碳催化劑粉碎的原因分析,將反應器出口壓力調節閥開度進行限位,限制最大開度,防止瞬時泄壓。在DCS上設置了加氫反應工況的仿真系統,可以隨時監控操作點,考察工藝條件設置的合理性,便于及時修訂。為杜絕操作失誤,對操作員進行工藝操作系統培訓,提高操作技能,提高對裝置的控制能力。

3.2 鈀碳催化劑中毒的處理措施

3.2.1 避免鈀碳催化劑中毒

裝置的氫氣管線上設置了去除硫化物和氯化物的吸附塔,以控制雜質硫化物和氯化物含量,有效降低了鈀碳催化劑中毒的可能性。

3.2.2 暫時性中毒處理措施

對氫氣氣源進行取樣分析,確認氣源中的CO濃度是否超標,同時降低加氫反應器的進料流量,使反應器保持低負荷運行。如果H2氣源分析結果中CO濃度超標的話,及時更換H2氣源,并適當提升反應器壓力,需經過一段時間的氫化反應能逐漸恢復活性。

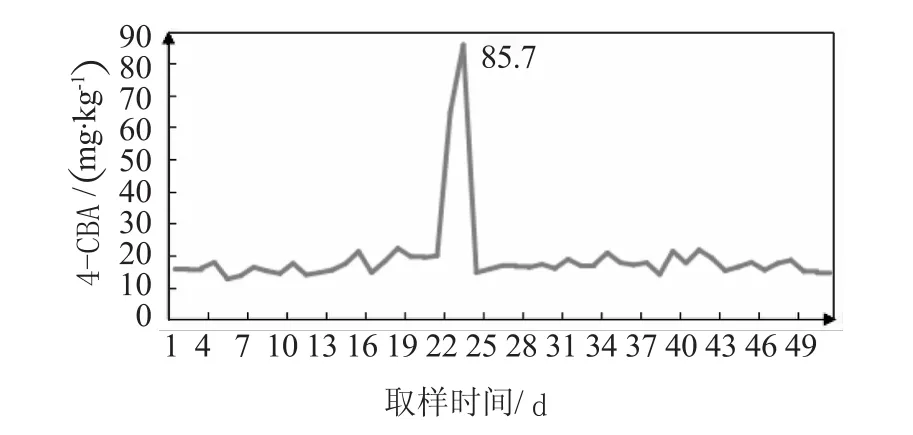

裝置的原料氫氣主要來自于2#芳烴裝置1#制氫、3#煉油裝置 2#制氫和 1#乙烯裝置。多年來,每年均會發生2~3次因氫氣質量波動而造成鈀碳催化劑中毒事故。鈀碳催化劑氫氣中毒一個明顯的現象就是PTA中4-CBA質量分數會瞬間上升,會達到正常值的兩倍、三倍甚至更高。圖1顯示了鈀碳催化劑中毒前后的PTA產品中4-CBA變化趨勢,從中可以看到:鈀碳催化劑中毒后,PTA中4-CBA上升到85.7 mg/kg。鈀碳催化劑中毒后,裝置對加氫工藝條件優化,其中加氫反應壓力提高,進料密度和流量降低,通過一段時間的置換,才使鈀碳催化劑逐漸恢復活性。

圖1 鈀碳催化劑中毒前后PTA中4-CBA的變化趨勢

3.3 鈀碳催化劑堵塞的處理措施

3.3.1 控制合理的漿料濃度和流量

4-CBA在鈀碳催化劑上加氫反應為快速反應,傳質成為反應控制步驟。根據Amoco專利技術,PTA裝置加氫反應器內必須控制在一個合理的范圍的表面質量流速、空塔速度和停留時間。裝置增量改造、加氫反應器更新、鈀碳充填量以及工藝條件的變化也應遵守該專利的要求。

3.3.2 有效處理催化劑表面有機物的措施

(1)采取水洗和堿洗等手段可以使鈀碳催化劑再生,在實際生產中可以適時進行水洗和堿洗作業,洗去催化劑表面的有害物質,充分暴露活性中心。

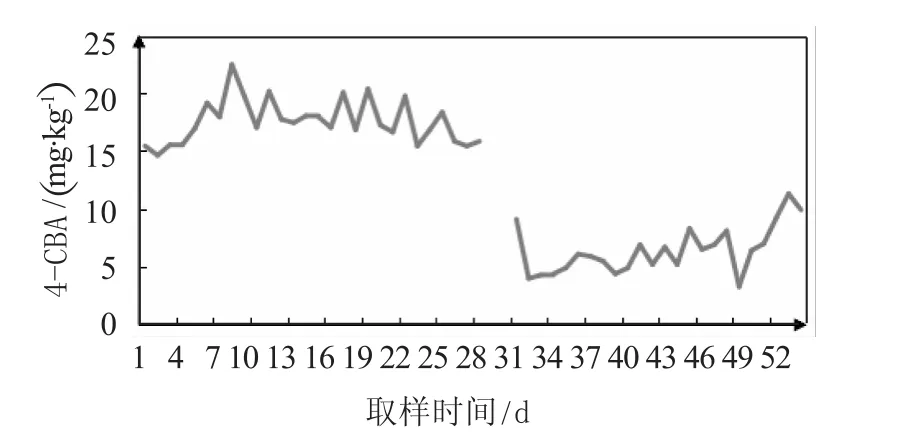

隨著使用時間的增長,每批鈀碳催化劑的表面都會堆積一定的有機物,影響鈀碳催化劑的活性。鈀碳催化劑表面有機物堆積一個明顯的現象就是PTA中4-CBA質量分數居高不下。圖2顯示了鈀碳催化劑堿洗前后PTA中4-CBA的變化趨勢,趨勢線空白部分是正在進行堿洗作業,未取樣。從圖2中可以看到:通過堿洗PTA中的4-CBA有一定下降,但幅度并不大。這說明堿洗雖然能恢復鈀碳催化劑的活性,但是活性上升幅度并不大,通過堿洗只能去除少部分堆積在鈀碳催化劑表面的有機物。

圖2 鈀碳催化劑堿洗前后PTA中4-CBA的變化趨勢

(2)如果堿水洗不能使催化劑活性得到明顯恢復,要及時對催化劑進行撇頭以及翻床,也就是對反應器頂部的催化劑進行更換,并將反應器上部和下部的鈀碳催化劑進行位置互換。撇頭的主要原因去除反應器頂部含有較多有機物的鈀碳催化劑。翻床主要有兩個原因:一個原因是反應器下部的鈀碳催化劑較上部的鈀碳催化劑擁有更強的催化活性;另外一個原因是通過翻床可以有效破壞漿料在反應器中固有的通道,最終達到加大漿料與催化劑接觸面積的目的。圖3是鈀碳催化劑翻床前后PTA中4-CBA的變化趨勢,趨勢線空白部分是正在進行翻床作業,未取樣。從圖3可以看到:翻床后(反應參數不變)PTA中4-CBA質量分數出現了大幅度的下降,說明了翻床能大大增強鈀碳催化劑的催化活性。

圖3 鈀碳催化劑翻床前后PTA中4-CBA的變化趨勢

3.4 避免鈀碳催化劑燒結的措施

(1)控制好加氫反應器的進料溫度,主要是保證熱煤爐的穩定操作,控制好熱煤爐的溫度,當干氣熱值波動時,及時調整干氣用量。控制好加氫反應器的進料流量,主要是穩定PP102的運行狀況[6],即定期對PP102運行重點監護,保證其安全可靠得運行。

(2)加強對去離子水的質量控制,定期對去離子水的質量進行檢測分析。

4 結語

導致鈀碳催化劑在使用過程中失活的主要原因為活性組分流失、鈀碳催化劑中毒、鈀碳催化劑堵塞、鈀碳催化劑燒結,并根據生產實際情況針對各失活因素提出了防止鈀碳催化劑活性組分流失處理、鈀碳催化劑中毒處理、鈀碳催化劑堵塞處理、避免鈀碳催化劑燒結四大措施。實踐證明,這些措施卓有成效,可以延長催化劑使用壽命,降低生產成本。