焦爐煤氣制甲醇裝置循環氣量的優化

李慧林

(山西焦煤集團五麟煤焦開發有限責任公司,山西 汾陽 032200)

引 言

甲醇作為當前工業中不可或缺的有機原料,其生產效率和產品質量備受關注。以往制備甲醇的主要原料為煤。隨著甲醇制備技術不斷改進以及相應催化劑的應用,焦爐煤氣制甲醇(CTM)成為制備甲醇的新型方法[1]。該方法不僅提升了焦爐煤氣的利用率,而且該方法制備甲醇還具有成本較低、污染較小的優勢。

在實際焦爐煤氣制備甲醇的過程中發現,甲醇合成反應的單程轉化率較低,大量未反應的焦爐煤氣經循環壓縮機進入甲醇合成器中。而經循環壓縮機進入甲醇合成器中的焦爐煤氣不僅增加了壓縮機的功耗,而且對壓縮機進口物流組成造成一定的影響[2]。本文基于Aspen Plus軟件對焦爐煤氣制備甲醇的工藝進行模擬分析,并定量分析循環氣量對設備性能、產品產量以及設備能耗等方面的影響,最終以降低壓縮機功耗為目標實現對焦爐煤氣制備甲醇循環氣量的優化。

1 研究背景及手段

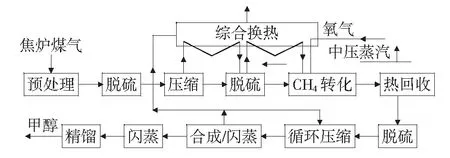

焦爐煤氣制備甲醇反應主要包括預處理、甲烷轉化、甲醇合成以及甲醇精餾4個階段,其工藝流程圖如圖1所示。

焦爐煤氣經過上述一系列工藝后進入六級循環壓縮機,并將其所得產物壓力提升至6.8 MPa后送至甲醇合成塔。流經甲醇合成塔后的氣體經閃蒸處理后分離成閃蒸氣和液體粗甲醇[3]。上述所得閃蒸氣去向分為兩部分,一部分循環且提壓后進入合成塔中,另一部分排放至系統之外。本文所優化的項目為上述循環至甲醇合成塔中的閃蒸氣。

圖1 焦爐煤氣制備甲醇工藝流程圖

2 焦爐煤氣制甲醇模型的搭建與驗證

2.1 焦爐煤氣制甲醇模型的搭建

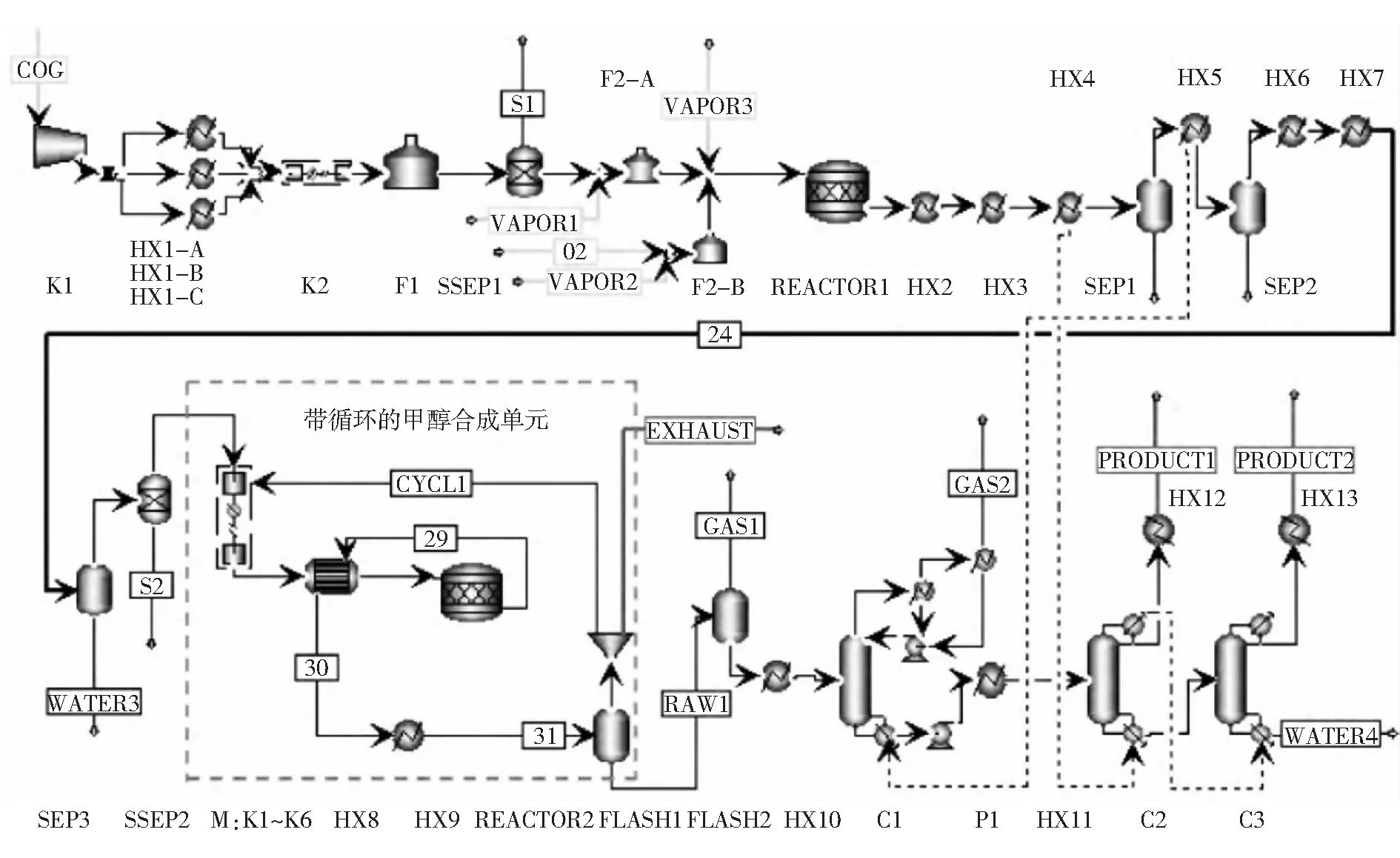

參考圖1所示的制備甲醇工藝流程圖,采用Aspen Plus軟件搭建焦爐煤氣制備甲醇模擬流程圖(如第48頁圖2所示)。

完成模型的搭建后,對各個工序的參數進行設置。由于焦爐煤氣制備甲醇的系統為高溫高壓系統,故模型主要采用PR-BM物性方法;FLASH1選用的物性方法為NRTL-RK;精餾工藝采用的物性方法為NRTL-RK[4]。

2.2 焦爐煤氣制甲醇模型的驗證

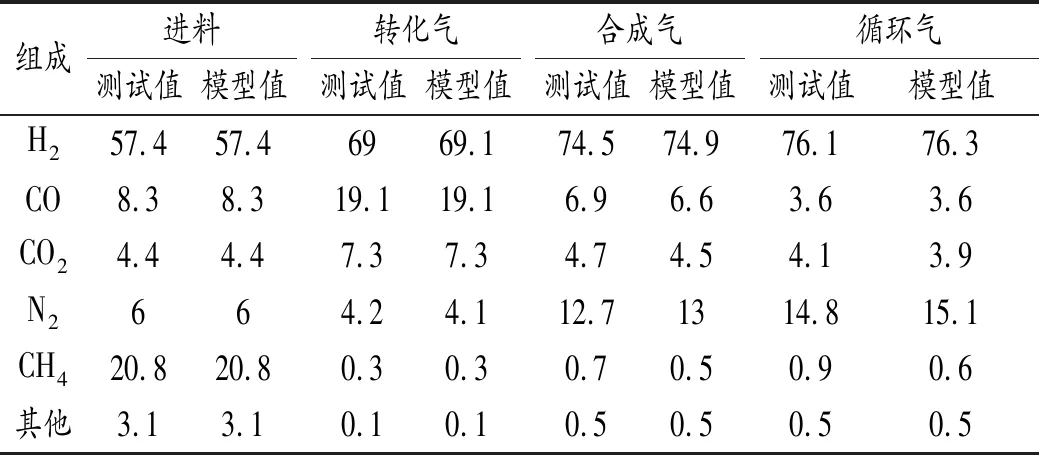

為確保2.1中所搭建的模型與實際生產的模型相匹配,采用現場采集的數據值與模型所得數據值進行對比,對比結果如第48頁表1所示。

經驗證可知,上述所搭建的焦爐煤氣制備甲醇的模型與實際工藝相符。

2.3 壓縮機性能曲線分析方法

焦爐煤氣制備甲醇所采用壓縮機的形式為離心壓縮機,對該型號離心壓縮機性能曲線的分析需采

圖2 焦爐煤氣制備甲醇模擬流程圖

表1 焦爐煤氣制甲醇模型驗證統計表 %

用壓縮機性能曲線換算方法實現[5]。具體分析手段為采用壓縮機基本計算公式、壓比換算式以及軸功率換算公式得出在不同條件下離心壓縮機的性能曲線。

基本計算公式如式(1)~(3)所示。

ε=P2/P1

(1)

Z=P/ρRT

(2)

m=(lgP2/P1)/(lgP2/P1-lgT2Z2/T1Z1)

(3)

3 參數優化分析

根據實際焦爐煤氣制備甲醇工藝條件,設定循環氣量大小為323 786 m3/h,循環氣體密度為16.5 g/mL,壓縮入口氣體分子質量大小為9.22。

3.1 循環氣量參數的優化分析

經對某廠焦爐煤氣制甲醇工藝流程中CO和CO2單程轉化效率進行測試可知,其轉化效率僅為53%和20%。故,需將閃蒸氣提壓后循環送至甲醇合成塔中。若在實際生產中的循環量不足,會由于利用不充分而造成資源浪費;若循環量過大,則會造成壓縮機的功耗增大,增加生產成本。

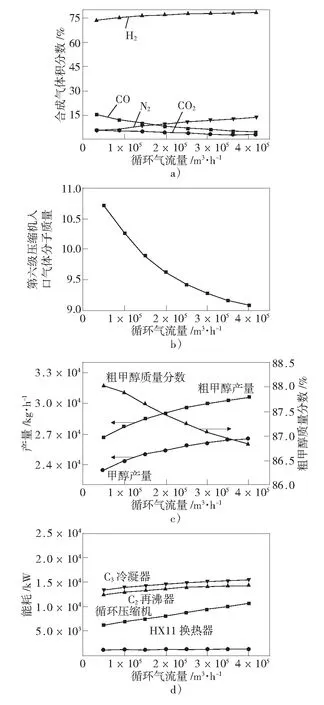

合成氣體、第六級壓縮機入口氣體分子質量、甲醇產量以及壓縮機能耗隨著循環氣流量的變化趨勢如第49頁圖3所示。

分析圖3可知,隨著循環氣流量的增加,合成氣中CO、CO2以及N2含量逐漸降低,H2含量逐漸升高,且變化趨勢如3a)所示;合成氣的分子質量變化趨勢如3b)所示;如3c)所示,精甲醇的產量隨著循環氣流量的增加而增加,反之粗甲醇產量降低,即說明循環氣量的增加在一定程度上提高甲醇精餾單元的能耗。

3.2 壓縮機性能優化分析

由圖3d)中的曲線可知,隨著循環氣流量的增加,壓縮機的能耗逐漸增加,但是在實際生產中壓縮機能耗變化并非如此,故采用性能曲線換算方法對壓縮機的性能進行分析,并校正壓縮機的能耗。

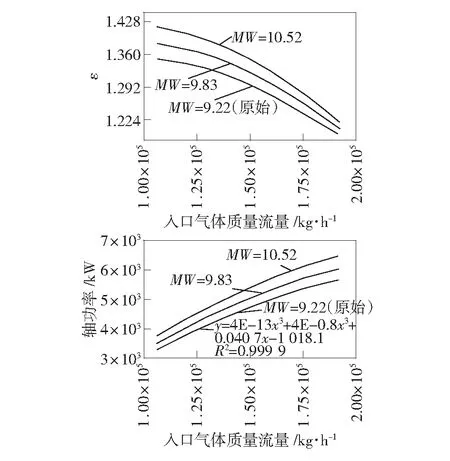

首先,將壓縮機入口的各個參數帶入公式中,得出MW=9.83和MW=10.52情況下的壓比曲線和軸功率性能曲線,并與原始條件下MW=9.22的曲線進行對比,如第49頁圖4所示。

分析圖4可知,入口氣體分子質量的增加導致壓比和軸功率的曲線上移。由于循環氣量的增加會導致入口氣體分子質量的降低。因此,循環氣量的增加會使得壓縮機性能曲線的下移。

圖3 循環氣流量對產量、能耗以及性能的影響

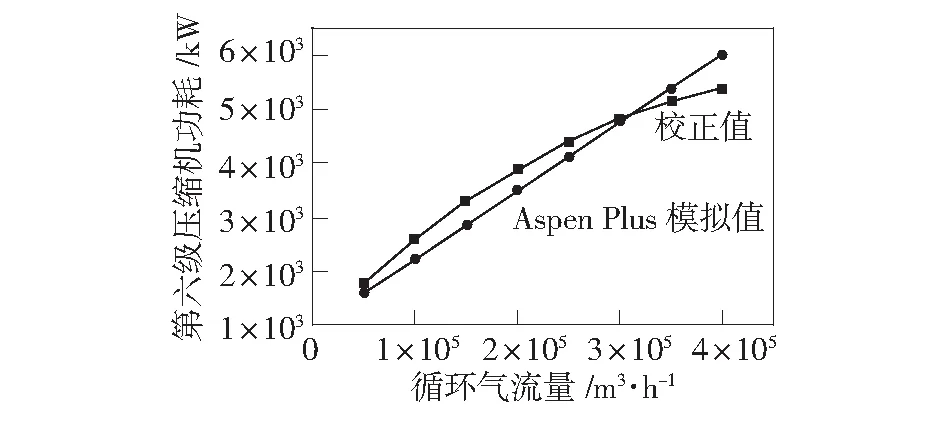

其次,根據軸功率換算公式得出在不同循環氣量下壓縮機的功率曲線,并對壓縮機的功耗進行校正。如圖5所示為不同循環氣量下壓縮機功耗校正值與模擬值的對比曲線。

分析圖5可知,壓縮機的功耗隨著循環量的增加呈現上凸型曲線增長。當循環氣量小于323 786 m3/h時,校正值大于模擬值;當循環氣量大于323 786 m3/h,校正值小于模擬值。隨著循環量的增加使得壓縮機軸功率達到其上限值,此時電機不能滿足生產需求。因此,將循環氣量的優化上限設定為323 786 m3/h。

3.3 經濟優化分析

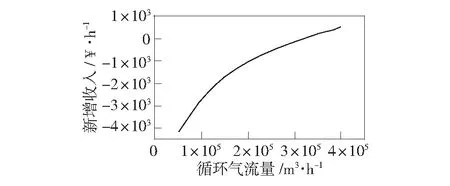

不斷循環氣量下的新增收入如圖6所示。

以企業新增收入為目標函數,以循環氣量的優化上限為限制條件,不斷優化設備的循環氣量。其中,目標函數如式(4)所示。

圖4 壓縮機性能曲線

圖5 壓縮機功耗校正曲線圖

圖6 循環氣量與新增收入的關系曲線

(4)

式中:Y、Y0為優化后和原始的甲醇馳放氣的產量,kg/h;P為甲醇馳放氣的價格,元;E、E0表示優化后和原始設備能耗,kW;PE表示單位設備能耗的價格,元。

基于上述分析可得,本系統焦爐煤氣制甲醇設備的最有循環氣量為390 000 m3/h,且其每天的新增收入可達365萬元。

4 結語

本文以Aspen Pluse軟件為平臺,搭建焦爐煤氣制甲醇的模型,并根據現場所測數據對所搭建模型進行驗證。依據該模型研究循環氣量與合成氣體積分數、氣體分子質量、能耗以及產量之間的關系。此外,基于該模型對壓縮機的性能曲線進行分析和校驗,并最終以新增收入為目標函數實現了對循環氣量的優化。