轉谷氨酰胺酶及非肉蛋白對生煎調理鴨肉餅物性及感官的影響

許春明 張根生* 韓冰 劉志鑫 楊慧鐸

摘 要:為探究非肉蛋白和轉谷氨酰胺酶(glutamine transaminase,TG)的添加量對鴨肉餅物性及感官的影響,以鴨胸肉為原料,通過單因素試驗考察大豆分離蛋白、卵清蛋白、酪蛋白酸鈉和TG添加量以及反應時間對生煎調理鴨肉餅質構和感官品質的影響,并利用響應面法優化工藝條件。結果表明:3 種蛋白和TG的添加量以及反應時間對鴨肉餅的硬度及感官均影響顯著(P<0.05),3 種蛋白的添加比例為大豆分離蛋白、卵清蛋白、酪蛋白酸鈉質量比5∶4∶2;加工生煎調理鴨肉餅的最佳工藝參數為TG添加量1.25%、反應時間155 min、反應溫度4 ℃、復合蛋白添加量2.25%,所得產品硬度1 723.37 g、彈性0.83、咀嚼性1 683 g、膠著性2 036.40 g、黏聚性1.18、回復性0.49、感官評分41.23 分,產品硬度適宜,感官評價較好。

關鍵詞:鴨肉餅;非肉蛋白;轉谷氨酰胺酶;質構;感官評價

中圖分類號:TS251.5? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標志碼:A 文章編號:1001-8123(2019)02-0032-06

Abstract: This study was undertaken to explore the effects of non-meat protein and transglutaminase (TG) on the texture and sensory properties of duck patties. The texture and sensory quality were investigated as a function of soybean protein isolate (SPI), ovalbumin, sodium caseinate and transglutaminase addition and reaction time using one-factor-at-a-time method and response surface methodology. The results showed that all above variables has a significant influence on the hardness and sensory quality of duck patties (P < 0.05). SPI, ovalbumin and sodium caseinate mixed at a mass ratio of5:4:2 were added to duck patties. The optimum processing parameters were as follows: TG concentration 1.25%, reaction time 155 min, reaction temperature 4 ℃ and protein mixture concentration 2.25%. The product produced under the optimized conditions had moderate hardness of 1 723.37 g and high scored sensory evaluation (41.23 points) and its texture properties were as follows: elasticity 0.83, chewiness 1 683 g, adhesiveness 2 036.40 g, cohesiveness 1.18, and resilience 0.49.

鴨胸肉中含有豐富的優質蛋白質、維生素、微量元素,且脂肪和膽固醇含量低,是一種既營養又保健的肉類食品加工原料[1]。我國是鴨肉生產大國,鴨肉產量豐富,國家統計局數據顯示,2015年我國禽肉產量1 818 萬t,同比增長3.8%。鴨肉與豬肉和雞肉相比價格更為低廉,但是鴨肉產品的加工還處于比較初級的階段[2-3]。目前,整鴨產品是市場上主要的深加工產品,而鴨肉分割后的深加工產品品種較為單一,且市場占有率較低,國外已經開始研究用鴨肉替代豬肉加工肉制品[4]。因此,開發一種以鴨肉為原料制成的調理肉餅,不僅能夠提升原料的附加價值,還能夠擴大鴨肉制品種類,延伸鴨肉產業鏈條[5]。

非肉蛋白通過填充或改變凝膠系統的構造影響肉制品的結構,提高產品產量和質地特性,提高原料肉的保形性,改善產品的感官品質、適口性和消化吸收率[6]。轉谷氨酰胺酶(glutamine transaminase,TG)作為一種催化蛋白質分子內與分子間交聯反應的生物酶,可以促進蛋白質形成緊致的凝膠結構,增強對基質內水分的束縛力[7]。總之,通過添加TG及非肉蛋白不僅可以改善產品的商品性,而且還可以降低成本,使產品在質量和經濟性之間得到平衡。目前,卵清蛋白、大豆分離蛋白、酪蛋白等非肉蛋白常被添加到各種肉制品(如豬肉[8]、羊肉[9]、牛肉[10]、魚肉[11])中,用于改善肉制品的保水性、乳化性、營養性并降低生產成本,對于改善肉制品的品質具有重要意義。已經有大量研究把注意力集中在這些非肉蛋白在肉制品中的應用[12-14]。

本研究的目的是以鴨胸肉[15]為原料,利用TG在低溫條件下與非肉蛋白、肌溶蛋白共同發生交聯反應,將小分子蛋白聚合成大分子化合物的能力,使小塊鴨胸肉黏合重組成鴨肉餅,從而探討不同的非肉蛋白及TG添加量對重組鴨肉制品物理特性、感官品質等指標的影響,為后續的重組鴨肉制品加工及工業化提供理論指導和技術支持。

1 材料與方法

1.1 材料與試劑

去皮鴨胸肉 哈爾濱千鶴冷凍食品有限責任公司;復合磷酸鹽(焦磷酸鈉、三聚磷酸鈉、六偏磷酸鈉質量比3∶4∶2)(分析純)、卵清蛋白、酪蛋白酸鈉、大豆分離蛋白、食鹽(均為食品級)、TG(100 U/g) 江蘇一鳴生物股份有限公司。

1.2 儀器與設備

CS-B5A打蛋機 廣東市番禺區昌盛機電設備有限公司;TA-XT2i質構儀 英國Stable Micro System公司;SU506手動U型打卡機 衡水鴻昊企業有限責任公司;ALC-210.2電子天平 德國賽多利斯科學儀器有限公司;Fluke 572-2雙激光便攜式高精度手持紅外測溫儀 福祿縱橫(上海)網絡科技有限公司。

1.3 方法

1.3.1 生煎調理鴨肉餅制作工藝流程食鹽、復合磷酸鹽、非肉蛋白、TG、水鴨胸肉→解凍→切塊→攪拌→滾揉→灌裝→冷藏→預凍→切片→冷凍→成品將冷凍狀態的去皮鴨胸肉放置于4 ℃的冰箱中緩化24 h后,剔除可見脂肪和結締組織;然后把鴨胸切成規格大致為2 cm×2 cm×1.5 cm的肉塊放入攪拌機內,同時加入食鹽及復合磷酸鹽,轉速調至80 r/min,攪拌20 min,并控制溫度在15 ℃以下,目的是在不影響肉品質的條件下將肉中的鹽溶性肌原纖維蛋白質溶解出來;將稱量好的非肉蛋白與12%(占肉質量的百分比)的水混合攪拌均勻后[16]加入預滾揉的肉塊繼續滾揉30 min,使原、輔料充分混合均勻;滾揉結束后將肉塊裝入折徑(通過吹塑法成型的薄膜,將其以管坯的周長為單位進行折疊,折疊后的長度即為折徑)12 cm的塑料腸衣中,排除其中的空氣,防止氣泡的阻隔對肉塊黏結產生影響;待上述操作完成后,將肉置于4 ℃的冰箱中冷藏,使TG與肉塊及非肉蛋白充分反應,起到較好的黏結效果,然后放入-18 ℃冰箱中進行預凍處理;將預凍后的肉切掉兩頭結扎部分,取剩余部分將其切成8 mm厚的肉片放入冰箱冷凍24 h;將肉餅緩化后置于170 ℃左右的油中,煎30 s左右后翻面,用測溫儀監測油溫,重復操作2~3 次即可。

1.3.2 單因素試驗設計

經前期實驗結果初步確定本研究的調理鴨肉餅基本配方為D-異抗壞血酸鈉0.03%、姜粉0.2%、食鹽0.14%、花椒0.5%、桂皮0.5%、丁香0.2%、復合磷酸鹽0.3%、水12%、葡萄糖0.5%、卡拉膠0.3%、β-環狀糊精0.08%。在文獻[17-18]不同非肉蛋白在肉制品中的最適添加量基礎上根據實驗內容進行非肉蛋白添加量及TG添加量的單因素試驗。

在以上配方的基礎上,以鴨胸肉為原料,測定其硬度及感官評分,分別進行單因素試驗:1)不同大豆蛋白添加量(0.6%、0.8%、1.0%、1.2%、1.4%),添加卵清蛋白1.0%、酪蛋白0.3%、TG 1.0%,反應時間2 h;2)不同酪蛋白酸鈉添加量(0.1%、0.2%、0.3%、0.4%、0.5%),添加大豆分離蛋白1.0%、卵清蛋白1.0%、TG 1.0%,反應時間2 h;3)不同卵清蛋白添加量(0.6%、0.8%、1.0%、1.2%、1.4%),添加大豆分離蛋白1.0%、酪蛋白0.3%、TG 1.0%,反應時間2 h;4)不同TG添加量(0.6%、0.8%、1.0%、1.2%、1.4%),添加大豆分離蛋白1.0%、卵清蛋白1.0%、酪蛋白酸鈉0.3%,反應時間2 h;5)不同酶反應時間(1.0、1.5、2.0、2.5、3.0 h),添加大豆分離蛋白1.0%、卵清蛋白1.0%、酪蛋白酸鈉0.3%、TG 1.0%。

1.3.3 響應面試驗設計

1.3.4 質構測定

根據文獻[19-20]稍作調整,制成的肉餅緩化后切成3.0 cm×2.5 cm×0.8 cm的方塊,用質構儀測定其硬度、彈性、咀嚼性、膠著性、黏聚性和回復性。TPA采用P35探頭,測定前探頭速率2.0 mm/s,測試探頭速率1.0 mm/s,

測定后探頭速率1.0 mm/s,測定距離20.00 mm,壓縮比40%,探頭2 次測定時間間隔5.00 s,每個樣品重復測定3 次。經預實驗及文獻[21-23]得出硬度為肉餅物性檢測中的重要代表性指標,因此,實驗中主要以硬度作為物性指標。

1.3.5 感官評價

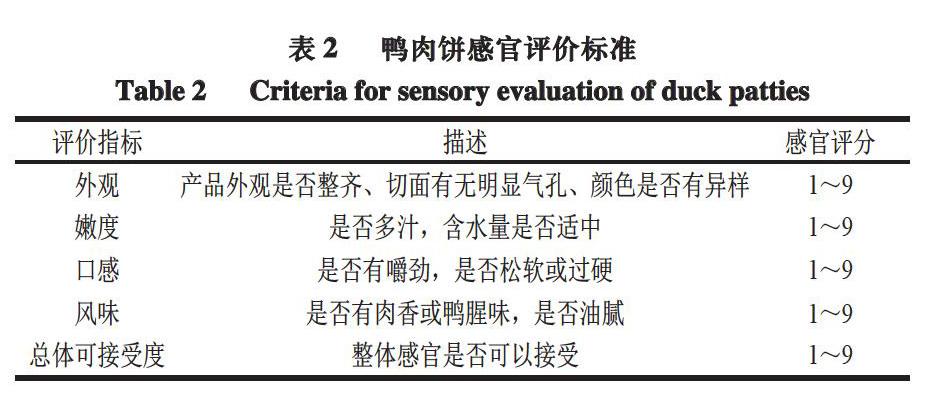

邀請10 名食品專業的研究生組成評定小組,男女各半,作為感官評定員,參照GB/T 22210—2008《肉與肉制品感官評定規范》[24]的要求,在室溫條件下,分別對肉餅外觀、嫩度、口感、風味和總體可接受度進行評分。感官評分采用9點快感標度法,每次評定由每個感官評定人員單獨進行,相互之間不交流,樣品評定前后用清水漱口。全部評定結束后,收集每位品評人員的評定結果,進行統計分析,采用折線圖表示。鴨肉餅的感官評價標準如表2所示。

1.4 數據處理

通過SPSS 17.0統計軟件和Excel軟件對數據進行統計和顯著性分析(單因素方差分析)。

2 結果與分析

2.1 單因素試驗結果

2.1.1 大豆分離蛋白添加量對鴨肉餅品質的影響小寫字母不同,表示差異顯著(P<0.05)。圖2~5同。

由圖1可知,隨著大豆分離蛋白添加量的增加,鴨肉餅的硬度總體上呈現先上升后下降的趨勢,當大豆分離蛋白的添加量為1.0%時,對鴨肉餅硬度的影響顯著(P<0.05),而繼續增加大豆分離蛋白添加量至1.2%、1.4%時,鴨肉餅的硬度無顯著性差異(P>0.05)。研究表明,產品質構性能的提升是由于大豆分離蛋白可以促進蛋白凝膠網絡的形成,使肉糜的黏連更加牢固[25];但隨著大豆分離蛋白添加量的繼續增加,鴨肉餅硬度反而有所減小,這可能與大豆分離蛋白的吸水性有關[26-27]。故表現為在大豆分離蛋白添加量超過1.0%時,鴨肉餅的硬度有所降低。鴨肉餅的感官評分也隨著大豆分離蛋白添加量的增加呈現先上升后下降的趨勢,大豆分離蛋白添加量對感官評分的影響差異顯著(P<0.05)。當大豆分離蛋白的添加量超過1.0%后,鴨肉餅的感官評分明顯減低,這可能是由于大豆分離蛋白的過量添加導致肉餅產生了令人不悅的異味,說明過量添加大豆分離蛋白會影響鴨肉餅的口感及風味。

2.1.2 酪蛋白酸鈉添加量對鴨肉餅品質的影響

由圖2可知,隨著酪蛋白酸鈉添加量的增加,鴨肉餅的硬度總體上呈現先上升后下降的趨勢,當酪蛋白酸鈉的添加量為0.3%、0.4%時,鴨肉餅的硬度顯著高于其他組(P<0.05),酪蛋白酸鈉添加量為0.5%時,鴨肉餅硬度與添加量為0.2%時無顯著性差異(P>0.05)。Youssef等[28]發現,使用酪蛋白酸鈉可以增加肉糜制品的硬度,并且會促進形成一個更加穩定的肉基質。酪蛋白酸鈉對于生煎鴨肉餅的感官評分影響較大,鴨肉餅的感官評分也隨著酪蛋白酸鈉添加量的增加呈現先上升后下降的趨勢,其對感官評分的影響顯著(P<0.05)。在0.2%~0.4%范圍內,加大酪蛋白酸鈉添加量使得鴨肉餅的口感及風味顯著高于添加量為0.1%和0.5%時;當酪蛋白酸鈉添加量超過0.4%后,鴨肉餅的感官評分明顯降低。與梁海燕等[29]對羊肉黏合特性研究中酪蛋白添加量為0.2%時差異不大,這可能是由于她使用的是碎羊肉,與本研究的原料鴨胸肉不同。

2.1.3 卵清蛋白添加量對鴨肉餅品質的影響

由圖3可知:隨著卵清蛋白添加量的增加,鴨肉餅的硬度總體上呈現先急劇上升后緩慢下降的趨勢,當卵清蛋白的添加量為0.8%、1.0%時,鴨肉餅的硬度顯著高于其他組(P<0.05);繼續增加卵清蛋白添加量至1.2%、1.4%時,鴨肉餅的硬度與添加量為0.6%時無顯著性差異(P>0.05),此結果與施珍珍等[30]的結論一致。卵清蛋白對于生煎鴨肉餅的感官評分影響較大,當卵清蛋白添加量為0.8%和1.0%時,鴨肉餅的感官評分顯著高于添加量為0.6%和1.2%時(P<0.05)。這可能是由于卵清蛋白添加量的增加導致鴨肉餅產生了令人不適的黏牙口感。而且卵清蛋白對于鴨肉餅硬度的改善效果比大豆分離蛋白更顯著,與孔保華等[31]的研究結果相符。

綜上所述,通過TG與各非肉蛋白的共同作用使鴨肉餅的硬度及感官評分顯著提高,可以確定鴨肉餅中大豆分離蛋白、卵清蛋白及酪蛋白酸鈉的添加比例為5∶4∶2,添加量為鴨胸肉質量的2.2%。鴨肉餅的感官評分變化趨勢與硬度大致相同,能夠較好地反應出肉餅的綜合品質。鴨肉餅感官評分最高時的硬度為1 500~1 700 g。

2.1.4 TG添加量對鴨肉餅品質的影響

由圖4可知,隨著TG添加量的增加,由于酶的催化作用,鴨肉餅的硬度得到增強,總體上呈現先急劇上升后緩慢下降的趨勢。當TG添加量為1.0%、1.2%、1.4%時,鴨肉餅的硬度顯著高于其他組(P<0.05);在TG添加量為1.2%時硬度達到最大值,為2 147.33 g。段茂華等[32]

利用TG的交聯作用對牛肉原料進行處理,結果表明,與對照組相比,經TG處理后的牛肉表現出較好的質構強度。張衛佳[33]發現,在一定的TG添加條件下,蛋白質凝膠強度達到最大值,說明維系蛋白質凝膠網絡的穩定所需共價鍵的數目具有一定的飽和性,TG添加量過度反而不利于凝膠的空間網絡穩定。

2.1.5 TG反應時間對鴨肉餅品質的影響

由圖5可知,隨著反應時間的增加,鴨肉餅的硬度總體上呈現先上升后下降的趨勢。當反應時間在120~180 min時,鴨肉餅的硬度顯著高于其他組(P<0.05);而反應時間超過120 min后,鴨肉餅的硬度隨著反應時間的延長有所降低。這可能是由于隨著酶促反應的進行,蛋白質的交聯程度不斷提高,使蛋白質分子變大,表現為溶解度不斷下降。隨著反應的不斷進行,可發生反應的基團減少,使得交聯反應難度增大[15]。

2.2 響應面試驗結果

2.2.1 二次回歸方程及方差分析

2.2.2 響應面結果分析

由圖6可知:當復合蛋白添加量一定時,隨著TG添加量的增加,鴨肉餅的硬度呈先急劇增大后緩慢減小的趨勢;當TG添加量一定時,鴨肉餅的硬度也呈現先增大后減小的趨勢,但坡度較緩;等高線圖接近橢圓形,表明TG添加量和復合蛋白添加量的交互影響比較顯著。

由圖7可知,復合蛋白添加量及TG反應時間對鴨肉餅硬度的影響均為隨著復合蛋白添加量的增大或TG反應時間的延長,鴨肉餅的硬度先升高后降低,等高線呈明顯橢圓形,表明復合蛋白添加量和TG反應時間的交互影響顯著。

2.2.3 工藝優化及驗證

通過響應面優化結果,得到制作鴨肉餅的最佳工藝為TG添加量1.24%、反應時間154 min、復合蛋白添加量2.25%,所得鴨肉餅硬度的理論值為1 745.75 g。考慮到實際操作條件,將工藝參數調整為TG添加量1.25%、反應時間155 min、復合蛋白添加量2.25%。按照修正后的方案進行3 次驗證實驗,鴨肉餅TPA結果的平均值為硬度1 723.37 g、彈性0.83、咀嚼性1 683 g、膠著性2 036.40 g、黏聚性1.18、回復性0.49,感官評分41.23 分,可見此模型能夠較好地預測產品硬度,優化結果可靠。

3 結 論

通過單因素試驗,確定出大豆分離蛋白、卵清蛋白、酪蛋白酸鈉和TG添加量以及反應時間對生煎調理鴨肉餅質構和感官品質的影響顯著。建立了響應面分析優化回歸方程模型,經分析得出各因素對鴨肉餅硬度的影響大小為非肉蛋白添加量>TG添加量>反應時間。生煎調理鴨肉餅加工的最佳工藝條件為TG添加量1.25%、反應時間155 min、復合蛋白添加量2.25%,所得產品硬度1 723.37 g、彈性0.83、咀嚼性1 683 g、膠著性2 036.40 g、黏聚性1.18、回復性0.49,感官評分41.23 分,產品質量好。

目前,在國內外肉制品加工中,非肉蛋白主要以單一蛋白的形式添加在火腿制品中,其他方面的研究相對較少。本研究采用復合蛋白的添加方式,不僅可以提高肉制品的蛋白質含量,還彌補了單一蛋白過量添加導致的口感和風味的不足,為后續肉餅及其他低脂禽肉制品的加工提供借鑒。但是大量添加非肉蛋白會使生煎調理鴨肉餅的顏色略顯蒼白,其改善方法值得進一步研究。

參考文獻:

[1] 申凌. 鴨肉的營養價值[J]. 農村養殖技術, 2006(17): 52-53.

[2] 季曉南. 我國禽肉制品的現狀和發展趨勢[J]. 飼料博覽, 2009(8): 49-51.

[3] 張莉, 朱海波. 2016年中國禽肉市場形勢及未來展望[J]. 農業展望, 2016, 12(10): 12-16.

[4] LEE N, KWAK H S, JOO J, et al. Effects of partial replacement of pork meat with chicken or duck meat on the texture, flavor, and consumer acceptance of sausage[J]. Journal of Food Quality, 2018(4): 1-9. DOI:10.1155/2018/6972848.

[5] 張玉霞, 亓麗紅, 王友令. 我國水禽產業發展現狀及制約因素分析[J]. 中國家禽, 2018, 40(12): 1-4. DOI:10.16372/j.issn.1004-6364.2018.12.001.

[6] 牛海力, 劉騫, 姜秀麗, 等. 非肉蛋白對乳化體系穩定性影響的研究進展[J]. 肉類研究, 2016, 30(3): 39-43. DOI:10.15922/j.cnki.rlyj.2016.03.009.

[7] WANG Limin, YU Bo, WANG Ruixuan, et al. Biotechnological routes for transglutaminase production: recent achievements, perspectives and limits[J]. Trends in Food Science and Technology, 2018, 81:

116-120. DOI:10.1016/j.tifs.2018.09.015.

[8] 程巧芬, 徐幸蓮, 周光宏. 轉谷氨酰胺酶及非肉蛋白對糜狀肉制品質構性能的影響[J]. 南京農業大學學報, 2003(2): 88-92.

[9] 王琦. 冷卻碎羊肉的重組與護色研究[D]. 呼和浩特: 內蒙古農業大學, 2011: 25.

[10] 遲曉光. 重組牛肉加工技術研究[D]. 南京: 南京農業大學, 2011: 29.

[11] 楊華, 李共國, 高有領. 非肉蛋白對重組低值海水魚魚肉黏合特性的研究[J]. 食品工業科技, 2007, 28(10): 105-107. DOI:10.13386/j.issn1002-0306.2007.10.020.

[12] 高雪琴. 大豆分離蛋白和卡拉膠復配對調理豬肉制品品質的影響及機理研究[D]. 南京: 南京農業大學, 2015: 56.

[13] 張毅超. 中式重組火腿黏合劑配方及工藝條件優化的研究[D]. 哈爾濱: 哈爾濱商業大學, 2016: 20.

[14] 卞君杰. TG酶對蛋白乳化特性的影響及在肌原纖維蛋白復合凝膠中的作用[D]. 揚州: 揚州大學, 2016: 17.

[15] 周倩, 惠騰, 劉毅, 等. 品種和部位對雞肉原料特性及其加工性能影響的研究進展[J]. 肉類研究, 2017, 31(7): 57-61. DOI:10.7506/rlyj1001-8123-201707010.

[16] 趙知微, 曾茂茂, 何志勇, 等. 大豆分離蛋白添加方式對素食漢堡肉餅品質的影響[J]. 食品工業科技, 2013, 34(18): 266-268; 274. DOI:10.13386/j.issn1002-0306.2013.18.071.

[17] 李玉珍, 林親錄, 肖懷秋. 大豆分離蛋白在肉制品中的應用研究[J]. 肉類研究, 2006, 30(1): 26-30.

[18] 梁海燕. 轉谷氨酰胺酶及非肉蛋白在重組碎羊肉加工中的作用效果研究[D]. 晉中: 山西農業大學, 2005: 14.

[19] GOK V, AKKAYA L, OBUZ E, et al. Effect of ground poppy seed as a fat replacer on meat burgers[J]. Meat Science, 2011, 89(4): 400-404. DOI:10.1016/j.meatsci.2011.04.032.

[20] 段昌圣, 趙雙娟, 黃文, 等. 三聚磷酸鹽對鴨肉品質的影響[J]. 食品科學, 2013, 34(7): 62-66.

[21] 楊震, 貢慧, 劉夢, 等. 輔料配比及烹飪方式對速凍羊肉餅品質的影響[J]. 肉類研究, 2018, 32(1): 23-29. DOI:10.7506/rlyj1001-8123-201801004.

[22] YOUN K H. Effects of gamma irradiation and X-ray irradiation on quality, sensory characteristics of beef patties[C]// Proceedings of 2014 International Conference on Food and Nutrition Technology, Hong Kong, 2014: 24-28.

[23] GIULIA T, HANNE C B, JETTE F Y, et al. Relationship between hardness and myowater properties in Wooden Breast affected chicken meat: a nuclear magnetic resonance study[J]. LWT-Food Science and Technology, 2017, 86: 20-24. DOI:10.1016/j.lwt.2017.07.032.

[24] 農業部畜禽產品質量監督檢驗測試中心, 北京國農工貿發展中心. 肉與肉制品感官評定規范: GB/T 22210—2008[S]. 北京: 中國標準出版社, 2008.

[25] 曹玲, 張坤生, 任云霞. 玉米淀粉、魔芋膠和大豆分離蛋白對雞肉丸持水力的影響[J]. 食品工業科技, 2015, 36(4): 227-230. DOI:10.13386/j.issn1002-0306.2015.04.041.

[26] HU H, LI-CHAN E C Y, WAN L, et al. The effect of high intensity ultrasonic pre-treatment on the properties of soybean protein isolate gel induced by calcium sulfate[J]. Food Hydrocolloids, 2013, 32(2): 303-311. DOI:10.1016/j.foodhyd.2013.01.016.

[27] GAN C Y, CHENG L H, EASA A M. Physicochemical properties and microstructures of soy protein isolate gels produced using combined cross-linking treatments of microbial transglutaminase and Maillard cross-linking[J]. Food Research International, 2008, 41(6): 600-605. DOI:10.1016/j.foodres.2008.03.015.

[28] YOUSSEF M K, BARBUT S. Fat reduction in comminuted meat products-effects of beef fat, regular and pre-emulsified canola oil[J]. Meat Science, 2011, 87(4): 356-360. DOI:10.1016/j.meatsci.2010.11.011.

[29] 梁海燕, 馬麗珍. 非肉蛋白對重組碎羊肉卷黏合特性的研究[J]. 農產品加工(學刊), 2005(4): 15-17.

[30] 施珍珍, 陳舜勝, 王慧. 卵清蛋白對白鰱魚糜凝膠性能的影響[J]. 食品與發酵工業, 2015, 41(12): 70-74. DOI:10.13995/j.cnki.11-1802/ts.201512013.

[31] 孔保華, 劉迪迪, 劉騫, 等. 添加不同非肉蛋白對乳化腸品質特性的影響[J]. 食品科學, 2011, 32(7): 145-150.

[32] 段茂華, 程傳波, 邢子鑫, 等. 轉谷氨酰胺酶改善加工牛肉制品質構的初步研究[J]. 食品科技, 2008(6): 86-89. DOI:10.13684/j.cnki.spkj.2008.06.038.

[33] 張衛佳. 轉谷氨酰胺酶以及非肉蛋白在肉類加工中的應用研究[D]. 成都: 西華大學, 2008: 26.