可實現粗紗高質量和經濟生產的新型粗紗機

R. Fraas

立達機械有限公司(瑞士)

新的F18型和F38型粗紗機的機型如圖1所示。該機器使粗紗的經濟生產成為可能。此外,較短的落紗時間可確保粗紗的高產率。F38型粗紗機可實現滿管紗的自動落紗。主軸導軌的延伸和所有紗管的同步運行可使落紗時間縮短至3 min。換筒時間通常與機器的長度成正比,新型粗紗機的長度則不會影響更換紗筒的時間,因此可在任何情況下確保粗紗的高效生產。

圖1 可實現粗紗高質量和經濟生產的新型粗紗機

F18型粗紗機上的旋轉筒紗軌道避免了操作人員手動移去粗紗管時對紗線的接觸,且能通過傳輸使紗管自動落入推車,從而可保持紗線的質量。當然,也可手動將帶有紗管的線軸插入傳輸軌道。為實現快速落紗,可在機器運行的同時將空紗管放入機器前面的存儲單元中。

1 空間利用率高

F18型和F38型粗紗機所需的空間比各自的前一代機型均較小。這意味著在同樣的區域中,可安放更多的紗錠,從而可降低運營和投資成本。新型粗紗機分別配備有驅動錠翼和線軸的兩臺電動機,對于110 mm的錠間距,電動機可驅動32個錠子;對于130 mm的錠間距,電動機可驅動24個錠子。不使用中央驅動電動機,可減小驅動單元占地空間。此外,該機器的所有防護門均可從前方或后方打開,不需再設置側門,這意味著粗紗機可以更緊密地安裝在一起,從而節約占地空間。

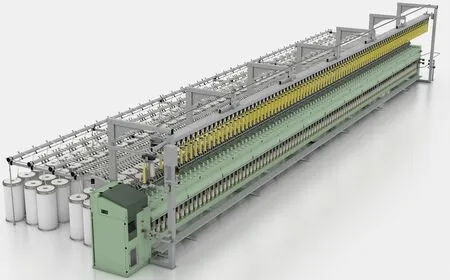

2 可安放多達224個紗錠

環錠紡細紗機的機器長度決定了紡紗廠的機器布局。粗紗機架也應適應細紗機的布局環境,以便進行適當的布局。新型粗紗機可提供多達224個紗錠(圖2)。根據所紡紗線的線密度,1個粗紗機錠可為環錠紡細紗機供應20~40個紗錠。因此,1臺具有224個紗錠的新型粗紗機,能為3臺或4臺環錠紡細紗機供應紗條。根據條筒的布局和錠子間距,1臺粗紗機需要的空間寬度約與3~4臺環錠紡細紗機相同。這能確保紡織廠的空間優化由環錠紡細紗機的使用寬度決定。

圖2 具有多達224個紗錠的新型粗紗機

對于110 mm錠間距、直徑6 in(15.24 cm)的紗筒,F18型和F38型粗紗機最多可安裝224個紗錠;對于130 mm錠間距、直徑7 in(17.78 cm)的紗筒,最多可安裝168個紗錠。

3 新的筒子傳輸方式

在F38型粗紗機上,紗管可自動插入傳輸系統中,無需人工干預。目前,可在機器的兩端安裝紗筒更換器,這為運輸系統的設計提供了新的可能性,能簡化并縮短紗筒的運輸路徑。紗筒更換器可安裝在機器的頂部或底部,為傳輸系統的集成提供便利(圖3)。

圖3 可安裝在機器頂部或底部的紗筒更換器

4 傳輸距離更短

使用F38型粗紗機,管道清潔器可集成至傳輸站中,從而實現了清潔和更換兩道工序的結合,可免除過去將紗筒運輸到中央單元以集中清潔的傳輸路線。由于一些粗紗殘留物可能會從環錠細紗機遷移至粗紗管上,因此需清理紗管。集成在粗紗框架上的清潔裝置可直接對殘留的粗紗進行真空吸附。通過這種清潔方式,空紗管可更快地實現再次應用。

5 生產控制與節能

F18型和F38型粗紗機上配備有獨立的紗線監控器(圖4)。通過這種方式,可對加工中的每根粗紗進行監測。如果粗紗發生斷頭,機器會立即停止,從而防止相鄰紡紗位置上粗紗的斷裂。這種快速停車而不需采用抽吸裝置的操作可節約能源。

圖4 粗紗張力調節和監控裝置

獨立的粗紗監控可用來分析機器的生產效率。所有停機時間都將在機器控制系統中集中記錄和評估。工作人員可在顯示屏上查看機器停機的原因,能快速識別粗紗出錯的位置,并有針對性地進行維修。通過這種方式,確保粗紗機的效率與粗紗的高品質。

6 質量保證

在環錠細紗機的每個錠位上,1管粗紗可生產30~40管細紗。因此,質量差的粗紗筒管會導致細紗紡制出現長時間的故障。

良好的細紗質量通常基于較低的粗紗質量波動。除獨立的粗紗監測外,張力調節器也有助于確保粗紗筒管質量(圖5)。

圖5 粗紗張力調節器用于確保粗紗筒管質量

將張力調節器集成在每臺粗紗機上,從而使粗紗張力始終處于監控和調節狀態,以確保將粗紗卷繞到筒管上時,其張力保持恒定。這是生產卷繞均勻和成型良好的粗紗筒管的前提。采用張力調節器后,所得筒管可在環錠紡紗機上平穩運行,并確保所紡紗線的質量始終如一。

7 快速調整

新的可選式電子繪圖系統使得在顯示屏上可以直接進行參數設置。此外,還可輕松方便地采用其他機器或以往機器上生產的批次作為參考。所有重要參數的設置都可以快速傳輸到該機器的控制系統中,從而可減少小批量和粗紗品種頻繁更換的紡紗廠的停機時間。

8 優勢結合

將粗紗機和立達粗紗筒管運輸系統(SERVOtrail系統)組合具有諸多優勢。SERVOtrail系統可安全地運輸懸掛的粗紗筒管,并為紡紗廠節省更多空間。軌道上的筒管不會相互接觸。因此,筒管外層粗紗不會受到損害,從而可確保粗紗質量。

SERVOtrail系統還可選擇將材料存儲單元放置在紡紗廠的合適位置。懸掛于機器和條筒上方的筒管的這種臨時存儲方式,更有利于節省空間(圖6)。

圖6 粗紗筒管運輸系統SERVOtrail

SERVOtrail為注冊商標