節能減排微泡沫印花技術

曹 穎 朱 樑 曹宗滿

1. 嘉興職業技術學院(中國) 2. 浙江紹興市北海印染有限公司(中國) 3. 浙江嘉欣絲綢股份有限公司(中國)

水被認為是一種廉價而較理想的染料溶劑和載體[1],迄今為止,絕大部分染色加工均屬于水系加工范疇。紡織品印花亦是如此,采用大量的水作為溶劑,并加入海藻、增稠劑及其他糊料和助劑,制成印花色漿進行印花。因織物的比熱很小,濕織物在烘干過程中所需的能量不多,而濕織物中水分的升溫和蒸發所需的熱能卻很多[2]。色漿中含有大量的水分,同時為防止滲化、搭色,添加有大量的海藻、增稠劑和其他糊料,印花烘干、蒸化后織物手感發硬,固色率低。印后織物需經高溫退漿、皂洗或還原清洗,耗費大量的蒸汽和電能,同時還會產生大量的印染廢水,使得印染行業被認為是一種高能耗、高污染行業[3],這在一定程度上阻礙了印染行業的發展。

20世紀70年代末80年代初,泡沫首次應用于紡織品印染行業。在泡沫加工過程中,用于配制染料、化學藥品或表面活性劑等助劑的水(溶劑)大都被空氣所替代。水的替代程度越高,耗能越少,越節能。同時用空氣替代大部分糊料進行印花后,所得織物手感柔軟,無需經高溫退漿、皂洗或還原清洗,從而可達到節能減排的目的。

盡管泡沫用于印花可實現節能減排,但泡沫屬于一種熱力學上的不穩定體系,其表面積大,表面能小,因此易于被破壞[4]。泡沫的穩定性受其表面張力、表面黏度與溶液黏度、氣體通過液沫的透過性,以及表面電荷等因素的影響。

1 穩定性的泡沫體系

本文利用自配的表面活性劑生產穩定的微泡沫體系,所形成的體系帶有一定剛性和黏度的界面膜。穩定的微泡沫體系中,泡沫的直徑應較小[5],并且排列緊密,從而使微泡沫體系中泡沫間的吸引勢能較小。本文研究可得到泡沫體系的發泡直徑為1~3 μm。

2 節能減排微泡沫印花技術

節能減排微泡沫印花技術的工藝流程如下:

配制印花白漿→打小樣→印花烘干(活性印花無需烘干)→蒸化→冷水洗→烘干→定型。

2.1 技術要求及工藝配方

2.1.1 設備

節能減排微泡沫印花技術中的白漿采用高速打漿機(打漿機速度為2 800 r/min,配備有變頻器,能滿足頻率為60 Hz時的正常運轉)進行打漿。

2.1.2 工藝配方

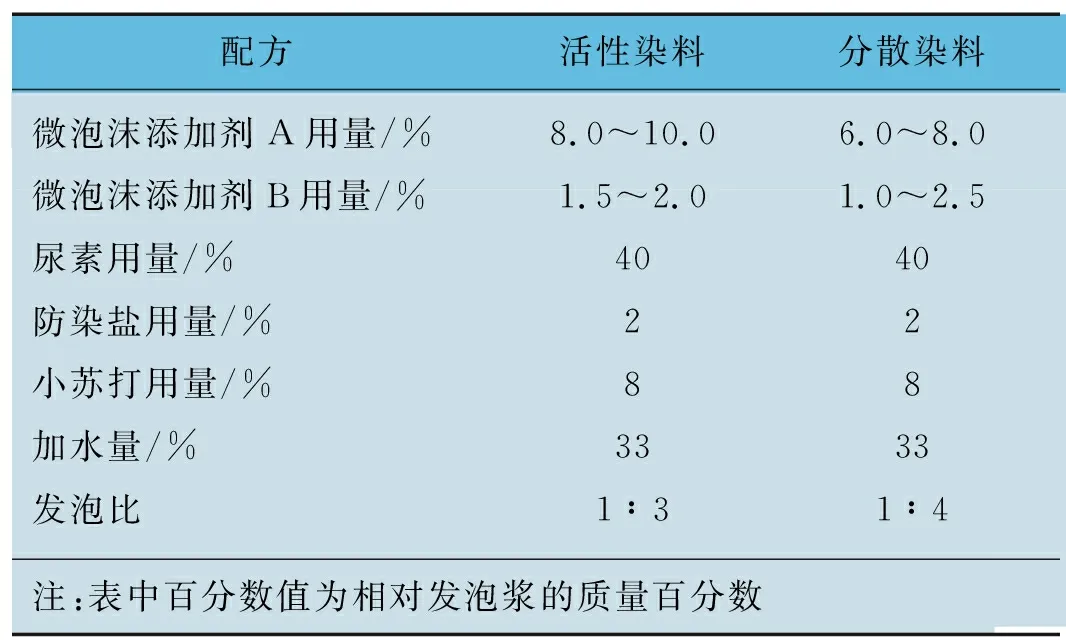

采用節能減排微泡沫印花技術,分別進行活性染料染色和分散染料染色,相應的工藝配方如表1所示。

2.2 操作要求及注意事項

打微泡沫白漿時,先加入微泡沫添加劑A,加水至指定量后,加入微泡沫添加劑B,啟動高速攪拌機,低速攪拌5~10 min,再高速攪拌15~20 min。

表1 染色工藝配方

稱取50 g微泡沫白漿,加入染料,攪拌均勻至可刮樣。平網印花采用絲網刮樣,圓網印花建議采用圓網刮樣。刮好色漿的印花面料需經汽蒸和水洗工序。

調漿時應注意,若采用水系加工需調制100 kg色漿,則采用微泡沫印花技術時,因發泡比為1∶4(以分散染料為例),僅需調配25 kg微泡沫白漿即可。

配制好色漿后,需刮樣、對樣。若打好的色漿放置時間較長,部分泡沫消去,可采用高速攪拌機低速攪拌3 min,再高速攪拌3~5 min,以恢復色漿的高度和黏度。

3 微泡沫印花在生產實際中的應用分析

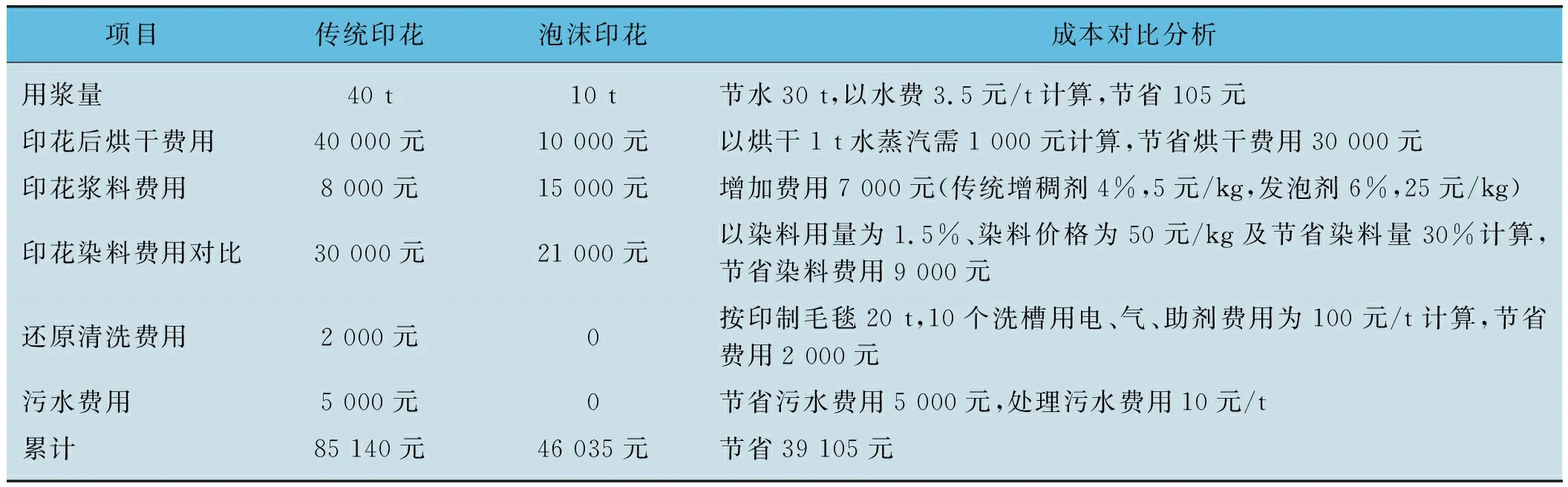

采用節能減排微泡沫印花技術,實現毛毯織物的分散染料上染工藝。以2臺平網印花機,用漿量40 t/d,印制20 t毛毯計算,泡沫印花與傳統印花的成本對比分析如表2所示。

表2 泡沫印花與傳統印花的成本對比分析

由表2的數據可知,微泡沫印花技術相比傳統印花技術可節省染料用量、降低烘干的費用、減少污水處理工序,印制20 t毛毯其綜合成本可降低約3.9萬元。

4 結語

節能減排泡沫印花技術采用微泡沫添加劑,通過高速攪拌生成直徑為1~3 μm的微泡沫,發泡比為1∶3~1∶4(可調整),微泡沫白漿、色漿穩定期達24~48 h。調節微泡沫的表面張力和黏度,可適應各種纖維織物的印染。微泡沫印花技術相比傳統印花技術可節省染料用量、減少污水處理工序,降低印染綜合成本。