淺析國(guó)外渣油加氫裝置P22管道焊接施工工藝

石化第十建設(shè)有限公司 山東黃島 266520

1 前言

中亞某煉油廠360萬(wàn)t/a渣油加氫裝置的A335-P22厚壁、高壓、合金管道主要集中在熱高分區(qū)域,管道規(guī)格有Φ273mm×38.1mm和Φ325mm×45.2mm,用于輸送反應(yīng)器出口高壓油氣至熱高分、高壓換熱器及高壓空冷裝置。該管道壓力高、溫度高、壁厚大、要求嚴(yán),其焊接施工工藝是施工中的重點(diǎn)、難點(diǎn)。同時(shí),因國(guó)外工程的特殊性,需在項(xiàng)目所在地完成焊接工藝評(píng)定。針對(duì)以上特點(diǎn),中石化第十建設(shè)有限公司認(rèn)真研究,制定出了一套可行的焊接施工工藝。

2 材料特性

2.1 化學(xué)成分

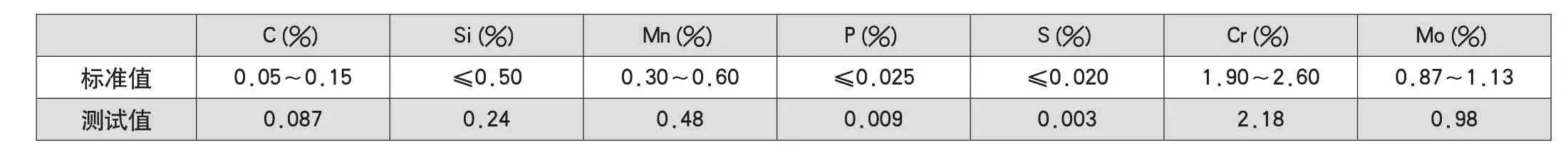

A335-P22鋼是美國(guó)材料與試驗(yàn)協(xié)會(huì)的標(biāo)準(zhǔn)號(hào),其化學(xué)成分見(jiàn)表1。

表1 A335-P22鋼的化學(xué)成分(質(zhì)量分?jǐn)?shù))

從表中鋼的化學(xué)成分可以看出,其鉻鉬含量較大,相對(duì)于碳素結(jié)構(gòu)鋼來(lái)說(shuō),這種合金元素的添加提高了高溫蠕變強(qiáng)度。Cr-Mo基具有良好的抗氧化性和熱強(qiáng)性,同時(shí)還具有抗硫和氫腐蝕的能力。

2.2 力學(xué)性能

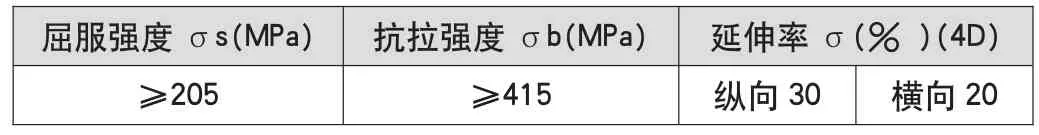

A335-P22鋼的力學(xué)性能見(jiàn)表2。

3 焊接性分析

A335-P22是一種合金耐熱鋼,具有持久塑性好等特點(diǎn),在國(guó)外廣泛應(yīng)用于各種受熱面管道。這種鋼在焊接過(guò)程中存在熱影響區(qū)硬化、冷裂紋及焊后熱處理或高溫使用過(guò)程中的再熱裂紋等問(wèn)題,因而影響了焊接質(zhì)量。

表2 A335-P22鋼的力學(xué)性能

3.1 淬硬性及焊接接頭冷裂傾向

3.1.1 淬硬性

淬硬性是鋼淬火后獲得硬度的能力,焊接熱影響區(qū)的硬度和冷裂傾向與鋼材的化學(xué)成分有密切的關(guān)系,其中碳的影響最明顯。

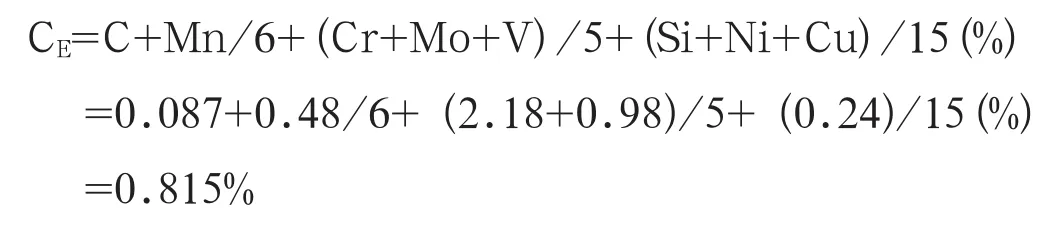

根據(jù)據(jù)美國(guó)金屬協(xié)會(huì)提出用于評(píng)定低合金鋼焊接性的碳當(dāng)量(CE)公式[1]:

此鋼碳當(dāng)量CE=0.815%>0.6%,鋼材的淬硬傾向大。

這也是由于鋼中含有1.9%~2.6%的Cr和0.87%~1.13%的Mo,推遲了鋼在冷卻過(guò)程中的轉(zhuǎn)變,使過(guò)冷奧氏體的穩(wěn)定性提高。當(dāng)冷卻速度較大時(shí), 熱影響區(qū)(HAZ)會(huì)出現(xiàn)貝氏體和大量馬氏體的淬硬組織。尤其當(dāng)形成粗大的孿晶馬氏體時(shí),其缺口敏感性增加,脆化嚴(yán)重, 因而焊接時(shí)熱影響區(qū)有一定的淬硬傾向。焊接A335-P22鋼時(shí),如果焊接線能量較小,鋼厚度較大且不預(yù)熱焊接時(shí)就有可能發(fā)生100%的馬氏體轉(zhuǎn)變。

3.1.2 冷裂傾向

鋼的淬硬傾向越大,焊接時(shí)越易產(chǎn)生裂紋。這是由于A335-P22鋼極易產(chǎn)生淬硬的顯微組織,再加上焊縫區(qū)足夠高的擴(kuò)散氫濃度和一定的焊接殘余應(yīng)力共同作用,使焊接接頭易產(chǎn)生氫致裂紋。這種裂紋在熱影響區(qū)和焊縫金屬中都易發(fā)生。在熱影響區(qū)出現(xiàn)的大多是表面裂紋,在焊縫金屬中通常表現(xiàn)為垂直于焊縫的橫向裂紋,也可能發(fā)生在多層焊的焊道下或焊根部位。冷裂紋是A335-P22鋼焊接中存在的主要危險(xiǎn)。

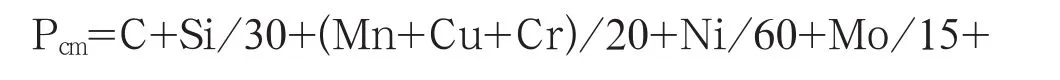

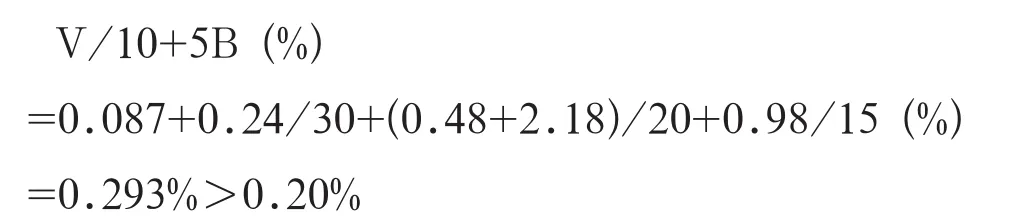

目前一般采用焊接裂紋敏感性指數(shù)來(lái)評(píng)估低合金鋼的焊接冷裂紋敏感性,若考慮到焊縫金屬中擴(kuò)散氫以及不同厚度(即拘束條件不同)對(duì)焊接冷裂紋的影響,可在Pcm指數(shù)的基礎(chǔ)上進(jìn)一步得到Pc指數(shù)。

根據(jù)鋼的裂紋敏感性系數(shù)(Pcm)公式[2]:

計(jì)算結(jié)果表明A335-P22鋼具有一定的冷裂紋敏感性。

根據(jù)鋼的冷裂敏感指數(shù)公式:

式中,HD——擴(kuò)散氫含量值,取5mL/100g(E9016-B3的HD≤5mL/100g);

H——焊縫高度值,取38.1mm(以尺寸Φ273×38.1mm為例);由以上Pc公式中可以看出,焊接接頭的含氫量越高,則裂紋的敏感性越大。焊接是在高溫作用下作業(yè),會(huì)有大量的氫溶解在熔池中,在隨后的冷卻和凝固過(guò)程中,由于溶解度的急劇降低,氫極易逸出,但因冷卻很快,使其來(lái)不及逸出而保留在焊縫金屬中。當(dāng)氫聚集到一定濃度時(shí),就會(huì)破壞金屬中原子的結(jié)合鍵,使金屬內(nèi)出現(xiàn)一些微觀裂紋;在應(yīng)力持續(xù)作用下,氫不斷聚集,微觀裂紋不斷擴(kuò)展,直至發(fā)展為宏觀裂紋,最后斷裂。焊接材料中的水分,焊件坡口處的鐵銹、油污,以及環(huán)境濕度等都是導(dǎo)致焊縫中含氫的原因。

3.1.3 焊接接頭的應(yīng)力狀態(tài)

由于焊接時(shí)不均勻加熱及冷卻過(guò)程中產(chǎn)生的熱應(yīng)力和結(jié)構(gòu)自身拘束條件所造成的應(yīng)力,會(huì)引起氫的聚集,從而誘發(fā)裂紋。

3.1.3.1 焊縫和熱影響區(qū)在不均勻加熱和冷卻過(guò)程中產(chǎn)生的熱應(yīng)力

當(dāng)電弧作用在焊件上,靠近電弧的區(qū)域快速升溫并融化,體積急劇膨脹;而離電弧遠(yuǎn)的區(qū)域升溫比較慢,體積變化比較小,這時(shí)周?chē)鷧^(qū)域就限制了熔池的自由膨脹。而當(dāng)電弧移開(kāi)后熔池開(kāi)始冷卻凝固收縮,因?yàn)橹芭蛎浭艿较拗?如果是自由收縮,那熔池應(yīng)變得更小更窄;但由于周?chē)牧系南拗?熔池又不能自由收縮,所以必然產(chǎn)生殘余應(yīng)力。應(yīng)力的大小與母材和填充金屬的熱物理性質(zhì)有關(guān),也與材料的剛度有關(guān)。

3.1.3.2 焊接接頭受焊接剛性拘束產(chǎn)生的拘束應(yīng)力

這種應(yīng)力包括材料的剛度、焊縫的位置、焊接的順序、管道的自重,其他受熱部位冷卻過(guò)程中的收縮,以及焊接時(shí)管道支撐程度等,都會(huì)使焊接接頭承受不同程度的應(yīng)力。

3.1.4 防止措施

A335-P22鋼焊接時(shí),由于應(yīng)力狀態(tài)、焊縫金屬中氫含量,以及由材料淬硬傾向決定的金屬塑性儲(chǔ)備等綜合作用,其焊接接頭有產(chǎn)生裂紋的情況發(fā)生。

針對(duì)此類(lèi)鋼焊接,其主要問(wèn)題是解決氫脆敏感性高的淬硬組織,單純減低擴(kuò)散氫含量避免不了裂紋,必須采取焊前預(yù)熱、焊后緩冷以及焊后熱處理等對(duì)策。概括來(lái)說(shuō),防止冷裂紋的對(duì)策主要有:

(1)降低局部含氫量。例如應(yīng)用低氫焊接方法,選用低氫焊接材料,焊接材料在焊前予以干燥,并妥加保管,對(duì)施焊環(huán)境的溫度、濕度加以控制,以及焊前預(yù)熱等。

(2)控制冷卻速度。

(3)預(yù)熱。

(4)后熱(消氫處理)。

(5)減小和消除拘束應(yīng)力。

(6)采用合適的焊接方法與焊接工藝。

3.2 焊縫金屬中的熱裂紋

熱裂紋主要產(chǎn)生在焊縫中,特別是弧坑處。影響熱裂紋產(chǎn)生的因素較多,從工藝因素方面主要有:

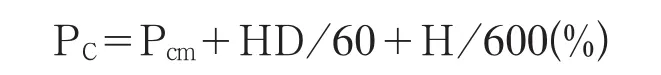

3.2.1 裂紋與焊縫成形系數(shù)

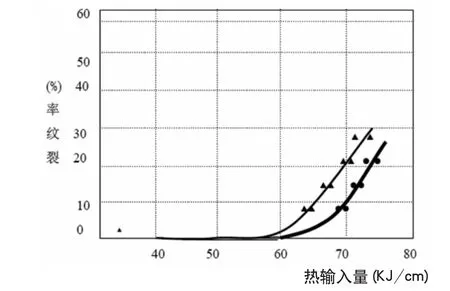

焊縫成形系數(shù)(Φ=b/h)與A335-P22鋼焊縫熱裂紋有關(guān)[3],焊縫成形系數(shù)小時(shí),容易產(chǎn)生熱裂紋,見(jiàn)圖1。

圖1 焊縫成形系數(shù)對(duì)A335-P22鋼焊縫熱裂紋率的影響

焊縫成形系數(shù)(Φ)小的焊縫呈梨形,在其他條件不變時(shí),焊接電流過(guò)大,則易形成梨形焊縫。焊縫成形系數(shù)越小,焊縫柱狀晶越容易在焊道橫向會(huì)合,在焊縫中心形成脆斷面,而且低熔點(diǎn)雜質(zhì)也由于焊接方法不當(dāng),聚集在該脆斷面處,故焊縫易產(chǎn)生縱向熱裂紋。

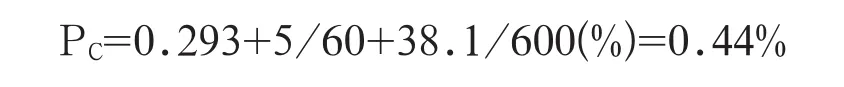

3.2.2 焊接熱輸入量

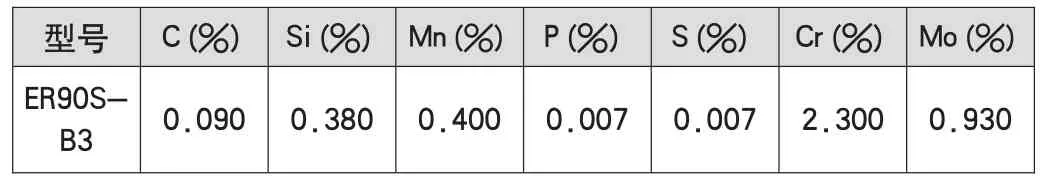

采用較低的輸入量對(duì)防止熱裂紋的產(chǎn)生十分必要,特別是對(duì)焊縫結(jié)構(gòu)拘束度較大時(shí)有利。在收弧時(shí)一定要將弧坑填滿。圖2為焊接熱輸入量大小對(duì)A335-P22鋼熱裂紋率的影響[4],由圖可知,要防止熱裂紋的產(chǎn)生,宜將熱輸入量控制在50kJ/cm以內(nèi)。

圖2 熱輸入量對(duì)A335-P22鋼焊縫金屬熱裂紋率的影響

3.3 再熱裂紋

焊后A335-P22焊件在一定溫度范圍內(nèi)再次加熱(消除應(yīng)力熱處理或其他加熱過(guò)程)而產(chǎn)生的裂紋稱(chēng)為再熱裂紋。再熱裂紋通常發(fā)生在熔合線附近的粗晶區(qū)中,從焊趾部位開(kāi)始,延向細(xì)晶區(qū)停止。鋼中Cr、Mo、V等元素會(huì)促使再熱裂紋的形成。

這是由于在焊接過(guò)程中,焊后冷卻速度較快,Cr、Mo、V等合金元素固溶在鐵素體中;當(dāng)再次加熱到500~700℃時(shí),合金元素從晶內(nèi)以碳化物形態(tài)析出,使晶內(nèi)強(qiáng)化,而晶界成為薄弱環(huán)節(jié),在應(yīng)力的作用下,導(dǎo)致晶界開(kāi)裂而形成裂紋。

另一方面,在整個(gè)焊接過(guò)程中如果溫度控制不當(dāng),重復(fù)多次的加熱及冷卻過(guò)程,就會(huì)使焊件經(jīng)歷再熱裂紋敏感溫度區(qū)域,加之大的拘束度和焊接殘余應(yīng)力的作用,也會(huì)導(dǎo)致其產(chǎn)生再熱裂紋。

控制層間溫度,采用低線能量工藝和方法,縮小焊接過(guò)熱區(qū)寬度,細(xì)化晶粒以及選擇合理的熱處理工藝參數(shù)都是控制熱裂紋的主要應(yīng)對(duì)措施。

3.4 回火脆性

由于接頭在350~500℃回火脆化溫度內(nèi)受熱, 鋼中雜質(zhì)在奧氏體晶界偏析,引起晶界脆化;又因Mn、Si等促進(jìn)回火脆化的元素存在,從而產(chǎn)生回火脆性。適當(dāng)延長(zhǎng)最佳溫度范圍內(nèi)的焊后熱處理時(shí)間,可以提高焊縫金屬的韌性,減少回火脆性。

鑒于上述焊接性分析,厚壁A335-P22鋼的焊接必須采取一系列的工藝措施, 如焊前預(yù)熱、焊后熱處理等。而焊接工藝規(guī)范及熱處理工藝參數(shù)的選用必須盡可能地減少焊接區(qū)氫的來(lái)源,降低焊接殘余應(yīng)力,加速焊縫熔敷金屬中擴(kuò)散氫的逸出,改善焊接接頭組織和性能。

4 施焊特點(diǎn)

4.1 工程特點(diǎn)

渣油加氫裝置采用渣油固定床加氫處理技術(shù),屬高溫、高壓的催化加氫過(guò)程。因其復(fù)雜的加工生產(chǎn)工藝及高溫、高壓、臨氫、易燃、易爆,及腐蝕性強(qiáng)等特性,裝置從設(shè)計(jì)選材到施工焊接等環(huán)節(jié),均顯示了與國(guó)內(nèi)常規(guī)石化裝置不同的特點(diǎn)。

4.2 焊接特點(diǎn)

高壓厚壁管道的焊接工藝復(fù)雜,要求嚴(yán)格、苛刻。焊接需要執(zhí)行ASME標(biāo)準(zhǔn),不接受?chē)?guó)內(nèi)焊接工藝判定,而且要在現(xiàn)場(chǎng)負(fù)責(zé)焊接工藝評(píng)定、焊工培訓(xùn)、焊工考試等。

4.3 焊工屬地化

焊工屬地化管理存在一定的語(yǔ)言、習(xí)俗、理解差異,給現(xiàn)場(chǎng)焊接管理帶來(lái)了難度。為確保焊接質(zhì)量,首先要嚴(yán)格焊工準(zhǔn)入制,只有取得工程相應(yīng)焊接考試資質(zhì)的焊工,經(jīng)培訓(xùn)合格后方才施焊。其次,加強(qiáng)對(duì)焊工過(guò)程焊接能力的評(píng)估,分初始評(píng)估和周期評(píng)估,評(píng)估主要是根據(jù)對(duì)其焊縫射線檢測(cè)結(jié)果進(jìn)行,形成焊工退出機(jī)制,確保焊工處于受控狀態(tài)。

4.4 環(huán)境差異化

本工程地處伊朗阿拉克省,海拔平均在1300m左右,屬大陸性亞熱帶高原和沙漠氣候,寒暑變化劇烈,夏熱、冬冷、多風(fēng),從11月開(kāi)始就降水不斷。工程跨越寒暑季節(jié),焊接時(shí)受工程環(huán)境的影響較大:焊接的環(huán)境溫度較低,往往容易產(chǎn)生裂紋;空氣中的濕度太大,會(huì)引起焊條受潮坡口有水分,容易造成焊縫氣孔;室外施焊時(shí)往往會(huì)由于刮風(fēng)、下雨、下雪而造成施焊困難等。

為了確保焊接質(zhì)量,當(dāng)環(huán)境溫度低于0℃時(shí),不得進(jìn)行任何焊接工作;溫度在0~32℃之間,需對(duì)起焊點(diǎn)4吋范圍以內(nèi)預(yù)熱后按工藝要求開(kāi)始施焊;若焊件表面潮濕,以及有冰凍、降雪或刮大風(fēng)時(shí),除有適當(dāng)措施外不得進(jìn)行焊接作業(yè);對(duì)于現(xiàn)場(chǎng)焊口,需100%搭設(shè)防風(fēng)棚。

同時(shí),過(guò)低的環(huán)境溫度會(huì)加大接頭的冷卻速度,所以在焊接過(guò)程中要對(duì)預(yù)熱溫度、層間溫度、后熱溫度等進(jìn)行動(dòng)態(tài)實(shí)測(cè)適時(shí)修正,嚴(yán)格執(zhí)行焊接工藝,確保焊接過(guò)程100%受控。

5 焊接工藝的制定

5.1 焊接材料選用

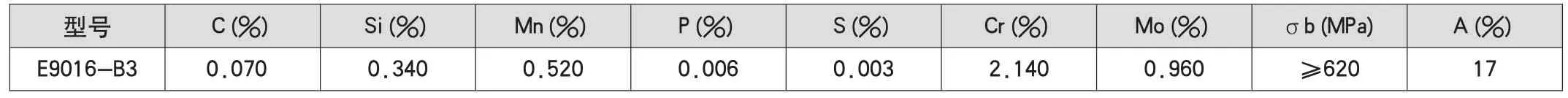

從保證焊縫性能匹配、化學(xué)成分相近的原則[5]出發(fā),焊絲選用ER90S-B3,焊條選用E9016-B3,焊材的化學(xué)成分及熔敷金屬的力學(xué)性能見(jiàn)表3和表4。

表3 ER90S-B3焊絲的化學(xué)成分和機(jī)械性能

表4 E9016-B3焊條的化學(xué)成分和機(jī)械性能

5.2 坡口設(shè)計(jì)

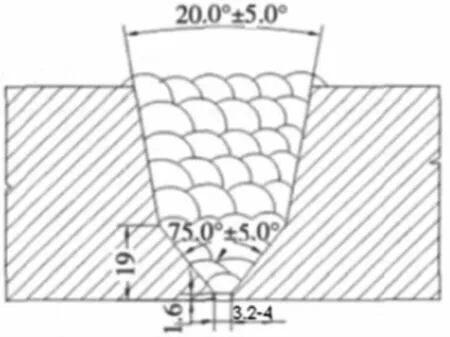

Φ273mm×38.1mm管道焊接坡口形式與尺寸采用ANSI B16.25標(biāo)準(zhǔn)所給的坡口形式,并參照此工程總承包焊接規(guī)程文件 Welding Procedure Specifications[6],如圖3所示。 其中對(duì)口間隙為 3.2~4mm,鈍邊量為1.6mm±0.8mm。

5.3 焊前準(zhǔn)備

(1)徹底清除Φ273mm×38.1mm坡口內(nèi)外表面兩側(cè)20mm處及焊絲表面油污、漆、鐵銹、水分,直至露出金屬光澤;

圖3 A335-P22鋼Φ273×38.1mm管材對(duì)接坡口形式

(2)坡口加工均采用機(jī)械方法進(jìn)行,坡口加工后,對(duì)坡口及其兩側(cè)各20mm進(jìn)行表面檢測(cè);

(3)嚴(yán)禁強(qiáng)力組對(duì),焊縫兩端盡量可以自由伸縮;

(4)錯(cuò)邊量≤1mm,偏斜度≤2mm;

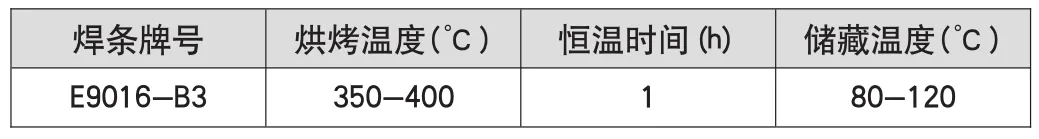

(5)焊條在 350~400℃下烘烤1h,在80~120℃恒溫儲(chǔ)藏,隨用隨取。

5.4 焊接線能量參數(shù)選取

由于A335-P22鋼對(duì)線能量的變化不敏感,因此線能量的選用應(yīng)從防止再熱裂紋的產(chǎn)生來(lái)考慮,在保證焊縫成型質(zhì)量的前提下選用較低的線能量參數(shù),以縮小過(guò)熱區(qū)的寬度,減小晶粒長(zhǎng)大傾向。考慮到線能量對(duì)A335-P22鋼焊縫金屬熱裂紋率的影響如圖2所示,線能量定為40~50kJ/cm,一般不能高于50kJ/cm。

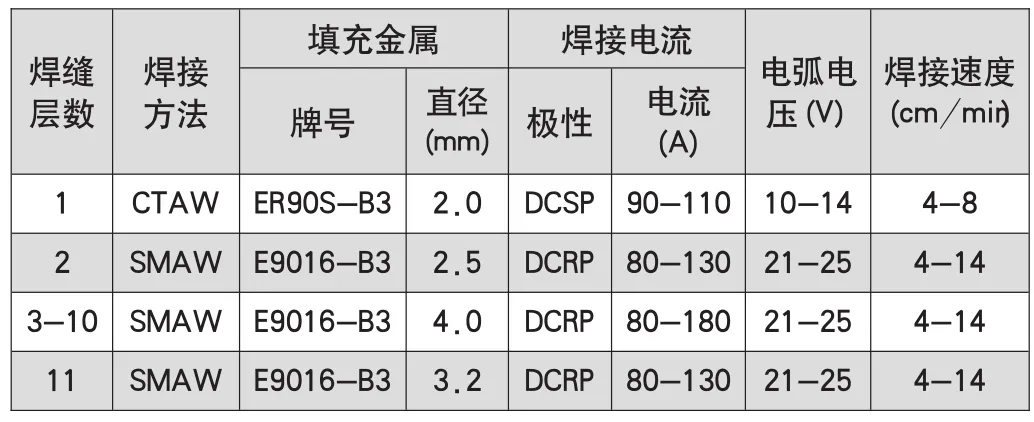

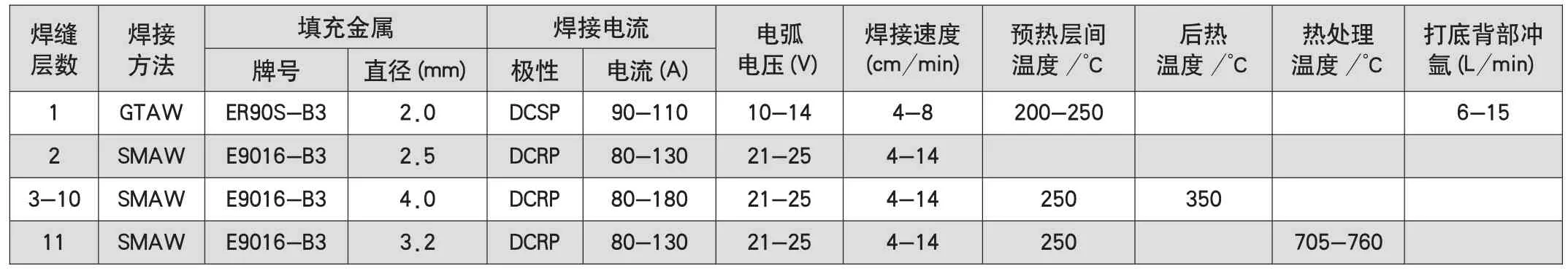

5.5 焊接工藝參數(shù)選取

經(jīng)過(guò)試焊測(cè)定和對(duì)比分析,擬定與之相匹配的焊接工藝參數(shù)見(jiàn)表5。

同時(shí)考慮到A335-P22鋼在焊縫金屬中Cr、Mo等合金元素較多,在高溫下極易與氧氣發(fā)生化學(xué)反應(yīng)生成金屬氧化物,從而大大降低了焊縫金屬的力學(xué)性能。所以在氬弧打底焊接時(shí)對(duì)背面進(jìn)行沖氬保護(hù),氬氣流量為6~15L/min。

5.6 熱處理工藝參數(shù)選取

5.6.1 預(yù)熱

預(yù)熱是防止A335-P22鋼焊接接頭產(chǎn)生冷裂紋的有效措施之一。

預(yù)熱可以改變焊接過(guò)程的循環(huán),遏制或減少淬硬組織的形成,同時(shí)能減慢冷卻速度,利于氫的逸出,從而減少焊接應(yīng)力,降低冷裂紋傾向。預(yù)熱不僅要考慮A335-P22鋼的淬硬性和焊接厚度,還應(yīng)考慮其剛性、母材的供貨狀態(tài)、焊接方法及環(huán)境溫度等。

表5 擬定焊接工藝參數(shù)

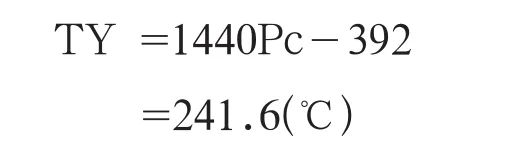

一般可根據(jù)以下預(yù)熱溫度(TY)計(jì)算公式計(jì)算:

計(jì)算表明,A335-P22、Φ273×38.1mm管道焊接,要防止產(chǎn)生冷裂紋,預(yù)熱溫度應(yīng)為241.6℃,工藝評(píng)定擬定為200~300℃。在焊接中,考慮到實(shí)際可操作性及鎢極氬弧焊的特點(diǎn),以及焊絲韌性好,可以將打底預(yù)熱溫度控制在200℃左右,后續(xù)焊道采用手工電弧焊預(yù)熱溫度控制在250℃左右;并且要求焊前、焊接過(guò)程(層間溫度)和焊接結(jié)束時(shí), 焊件的預(yù)熱溫度應(yīng)基本一致,并實(shí)測(cè)修正。

預(yù)熱要求熱透且溫度分布均勻,溫度控制準(zhǔn)確,選用電加熱法進(jìn)行預(yù)熱。預(yù)熱時(shí)以對(duì)口中心線為基準(zhǔn),兩側(cè)各小于5倍壁厚,且不小于200mm,加熱區(qū)以外的100mm范圍內(nèi)要予以保溫。同時(shí),配備紅外測(cè)溫儀隨時(shí)進(jìn)行檢查測(cè)量,確保預(yù)熱溫度符合要求。

5.6.2 后熱

在焊接因中間檢驗(yàn)或者其他原因被迫中斷,或者焊后來(lái)不及進(jìn)行熱處理時(shí),必須采取后熱脫氫處理措施,以促進(jìn)焊縫中擴(kuò)散氫的逸出,降低焊接殘余應(yīng)力,避免焊接接頭中出現(xiàn)馬氏體組織,從而防止氫致裂紋的產(chǎn)生。后熱溫度控制在不低于預(yù)熱溫度的上限值(300℃),取 300~350℃/30min。

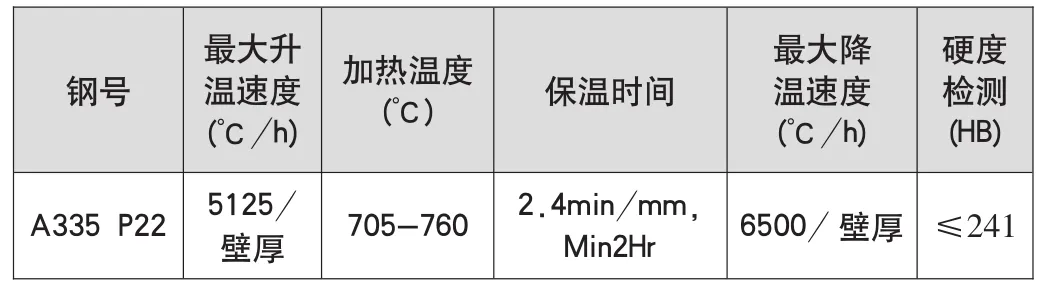

5.6.3 焊后熱處理

為消除焊接殘余應(yīng)力,改善焊縫組織及熱影響區(qū)的韌性,降低硬度,促使已產(chǎn)生的馬氏體組織高溫回火,利用金屬高溫下強(qiáng)度的降低而把彈性應(yīng)變轉(zhuǎn)變成塑性應(yīng)變,以達(dá)到消除焊接殘余應(yīng)力的目的,從而提高接頭的高溫蠕變強(qiáng)度和組織穩(wěn)定性,并徹底脫氫,避免焊接裂紋的產(chǎn)生。焊后熱處理的溫度范圍控制在705~760℃之間, 恒溫時(shí)間為2.4min/mm,且最少保持2h。每側(cè)加熱寬度取200mm,升溫速度按 (5125/壁厚)℃/h計(jì)算,且不大于220℃/h,300℃以下可不控制;降溫速度按 (6500/壁厚)℃/h計(jì)算,且不大于260℃/h,300℃以下可自然冷卻。

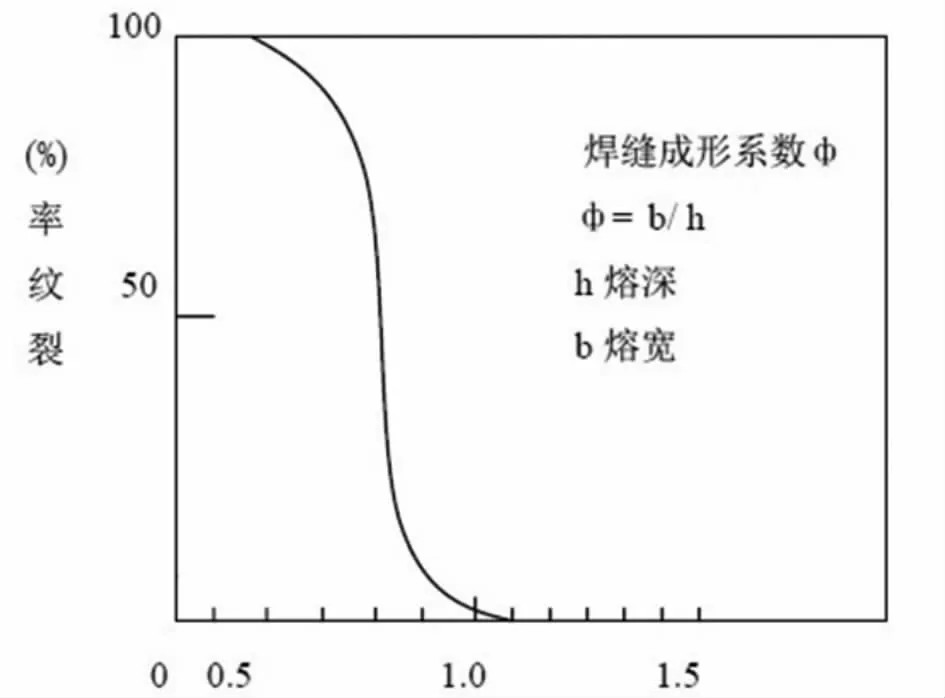

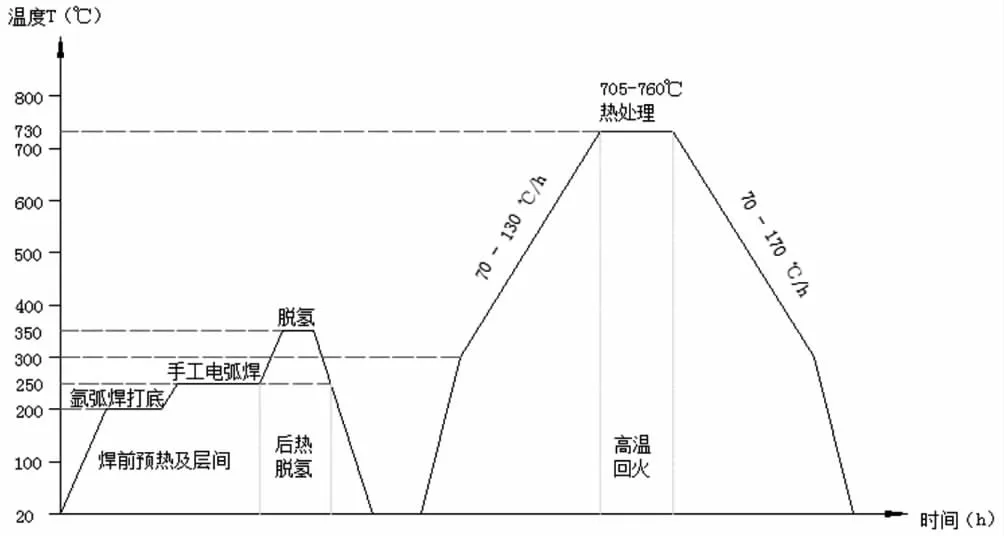

5.7 試件焊接與熱處理

按照表5中擬定的焊接工藝參數(shù),對(duì)A335-P22管道Φ273mm×38.1mm的1、2、3號(hào)試件進(jìn)行焊接。焊接預(yù)熱溫度為200~250℃,層間溫度保持在250℃左右,采用多層多道連續(xù)焊接完成;考慮到在施工現(xiàn)場(chǎng)焊后不能及時(shí)跟上熱處理,所以焊接完畢后立即進(jìn)行300~350℃/30min的后熱并保溫緩冷;待冷卻至常溫后分別進(jìn)行720、730、740℃/2h的消應(yīng)力熱處理。要求300℃以上升溫速度≤130℃/h,降溫速度≤170℃/h。

整個(gè)試件在焊接過(guò)程中,熱溫度曲線見(jiàn)圖4。

圖4 A335-P22鋼焊接熱溫度曲線

5.8 焊接工藝評(píng)定

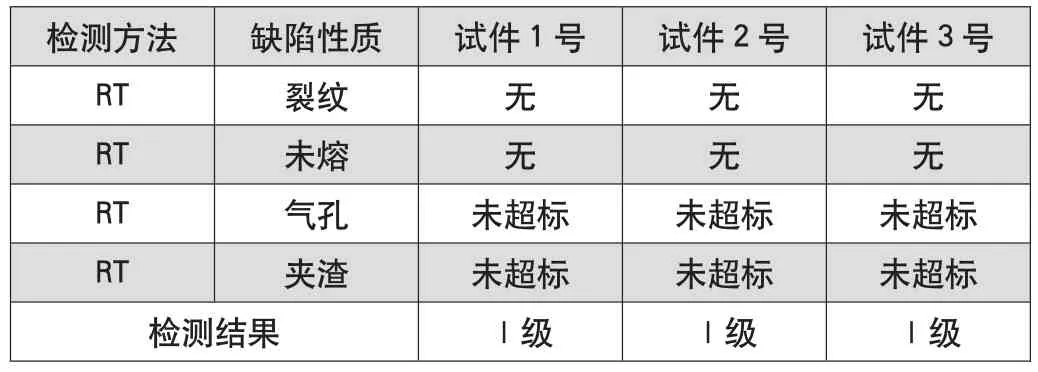

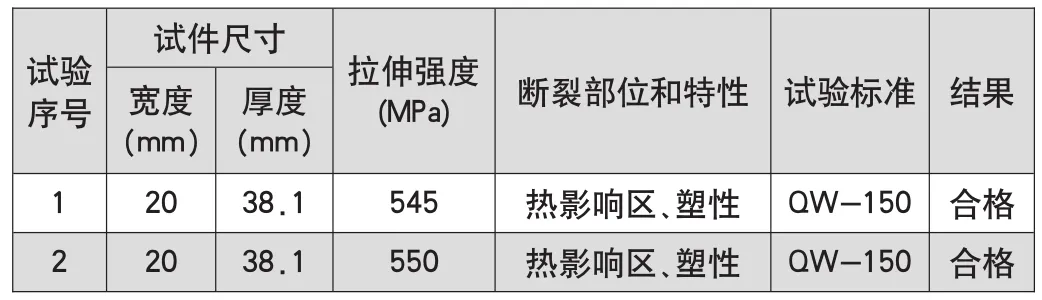

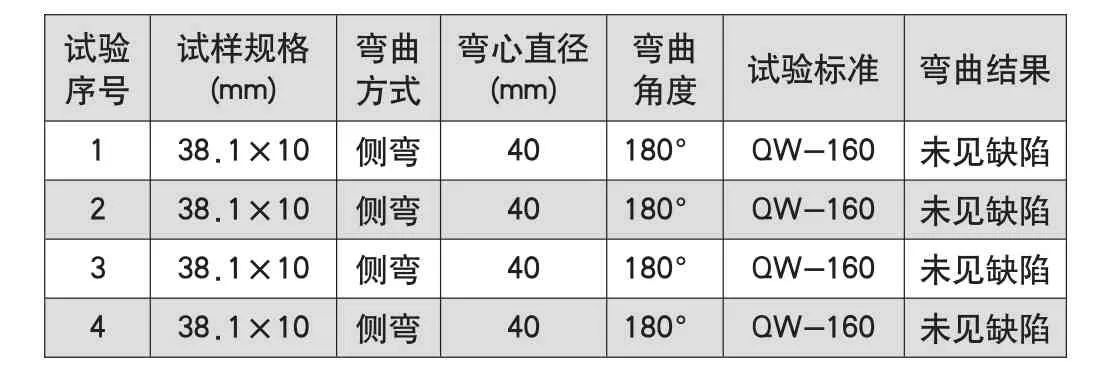

按ASME IX的標(biāo)準(zhǔn),對(duì)焊后A335-P22的管道接頭進(jìn)行工藝評(píng)定。對(duì)1號(hào)、2號(hào)、3號(hào)試件焊接接頭進(jìn)行了相應(yīng)的試驗(yàn)檢測(cè),無(wú)損檢測(cè)結(jié)果見(jiàn)表6,硬度檢測(cè)結(jié)果見(jiàn)表7,拉伸試驗(yàn)結(jié)果見(jiàn)表8,彎曲試驗(yàn)結(jié)果見(jiàn)表9。

表6 無(wú)損檢測(cè)結(jié)果

表7 硬度檢測(cè)結(jié)果

表8 拉伸試驗(yàn)結(jié)果

表9 彎曲試驗(yàn)結(jié)果

以上工藝評(píng)定結(jié)果表明,采用上述焊接工藝的A335-P22鋼管接頭的性能符合設(shè)計(jì)要求,采用的焊接及熱處理工藝參數(shù)是正確的。經(jīng)對(duì)比分析,確定出最佳匹配的焊接及熱處理工藝參數(shù),見(jiàn)表10。

表10 焊接及熱處理工藝參數(shù)的最佳匹配

6 焊接工藝評(píng)定

由于A335-P22具有耐熱鋼的一些固有特點(diǎn),尤其在厚壁情況下現(xiàn)場(chǎng)焊接,如果一些因素及工藝控制不當(dāng),將對(duì)焊接接頭的性能產(chǎn)生一定的影響。因此,在實(shí)際的工程焊接施工中必須采取相應(yīng)的工藝控制措施,以保證管道的焊接質(zhì)量。

6.1 焊縫含氫量控制

E9016-B3焊條使用前應(yīng)嚴(yán)格烘烤,烘烤時(shí)不允許急冷、急熱,以防止焊條藥皮開(kāi)裂。焊條烘烤溫度一覽見(jiàn)表11。焊條烘烤做到按計(jì)劃進(jìn)行,烘烤一般不準(zhǔn)超過(guò)2次。施焊前要清理干凈焊絲、焊縫坡口上的水、鐵銹、油污以及氧化物等雜質(zhì)。

表11 焊條烘烤溫度一覽表

6.2 定位焊質(zhì)量控制

定位焊采用過(guò)橋式氬弧焊,正式施焊焊到該位置時(shí)要求將定位焊縫磨掉。定位焊縫長(zhǎng)10~20mm,高2~4mm,數(shù)目不少于4處,沿坡口圓周均布。進(jìn)行定位焊時(shí),要嚴(yán)格按焊接工藝進(jìn)行預(yù)熱,其范圍為定位焊縫周?chē)霃?0mm內(nèi)的區(qū)域。

6.3 焊接環(huán)境控制

焊接受環(huán)境影響較大,當(dāng)風(fēng)速過(guò)大尤其是管內(nèi)的穿堂風(fēng)過(guò)大時(shí)易使接頭淬硬,含氫量也會(huì)增加,因此施焊時(shí)兩側(cè)管口要堵死,現(xiàn)場(chǎng)焊口100%使用防風(fēng)棚。其他條件:空氣相對(duì)濕度小于90%,手工電弧焊風(fēng)速小于8m/s,氬弧焊時(shí)風(fēng)速小于2m/s。

6.4 焊接工藝控制

(1)焊件達(dá)到預(yù)熱溫度后要及時(shí)進(jìn)行焊接,在保持預(yù)熱溫度的條件下,每條焊縫一次連續(xù)焊完。

(2)嚴(yán)格控制層間溫度,嚴(yán)格按工藝規(guī)程施焊。施焊過(guò)程中控制層間溫度不低于預(yù)熱溫度,并且動(dòng)態(tài)實(shí)測(cè)、適時(shí)修正,達(dá)不到要求時(shí)應(yīng)重新加熱后方可繼續(xù)施焊。

(3)打底焊接時(shí)送絲要均勻,收弧時(shí)特別注意把焊接電流衰減下來(lái),填滿弧坑后移向坡口邊沿收弧,防止產(chǎn)生弧坑裂紋。焊條電弧焊填充時(shí),第一道應(yīng)盡可能減小電流,防止打底層由于電流過(guò)大被擊穿。

(4)嚴(yán)格執(zhí)行工藝評(píng)定的焊接電流、電壓等工藝參數(shù),對(duì)線能量進(jìn)行嚴(yán)格控制。

(5)焊道分布要合理,采用多層多道焊焊接工藝。前一層對(duì)后一層預(yù)熱,后一層對(duì)前一層起熱處理作用,可以降低焊接接頭殘余應(yīng)力峰值水平,改善焊接接頭組織,對(duì)防止產(chǎn)生冷裂紋有利。氬弧焊層厚度不小于3mm,其他焊道單層厚度不大于所用焊條直徑,單道焊縫寬度不大于所用焊條直徑的3倍。

6.5 后熱(消氫)處理

對(duì)于A335-P22鋼,采用后熱(消氫)工藝在實(shí)際焊接中可使焊接區(qū)軟化、去氫、降低殘余應(yīng)力。另外,這樣即使在打底層不進(jìn)行高溫預(yù)熱,也可避免產(chǎn)生冷裂紋。受現(xiàn)場(chǎng)施工條件所限,消應(yīng)力熱處理很難在管道焊接完畢后立即進(jìn)行,為防止焊縫急冷出現(xiàn)裂紋,焊后應(yīng)立即進(jìn)行300~350℃/30min的后熱(消氫)處理并保溫緩冷至常溫。

6.6 熱處理工藝控制

焊后熱處理可消除焊接殘余應(yīng)力, 改善接頭的組織和力學(xué)性能,并能大幅度降低焊縫的含氫量, 是防止出現(xiàn)延遲裂紋的重要措施。采用自控儀表電加熱器,加熱范圍為焊縫兩側(cè)各不少于焊縫寬度的4倍,且不少于25mm;加熱區(qū)以外100mm 范圍內(nèi)應(yīng)予以保溫,且管道端口應(yīng)封閉。熱處理工藝參數(shù)見(jiàn)表12。同時(shí),對(duì)熱處理的焊口編號(hào)、加熱片覆蓋厚度和寬度、各道焊口輸入的熱處理工藝參數(shù)等必須經(jīng)過(guò)嚴(yán)格檢查,以確保熱處理質(zhì)量。熱處理完成后進(jìn)行100%硬度檢測(cè),確保每道焊縫硬度符合要求。

表12 熱處理工藝參數(shù)

6.7 無(wú)損檢測(cè)及返修控制

為保證焊接質(zhì)量,高壓管道坡口增加100%坡口著色檢驗(yàn),焊接因故中斷后重新施焊前也要進(jìn)行著色檢驗(yàn)。焊縫在焊接完畢后應(yīng)立即清理,去除焊渣、飛濺物等,進(jìn)行外觀檢查。焊縫與母材應(yīng)圓滑過(guò)渡,當(dāng)外觀檢查合格后100%進(jìn)行無(wú)損檢測(cè)。

焊縫返修應(yīng)采用砂輪打磨消除缺陷并修整成適合補(bǔ)焊的形狀,要注意打磨掉淬硬層,并做著色檢驗(yàn),確認(rèn)缺陷被徹底清除后方可繼續(xù)施焊。預(yù)熱溫度取上限,預(yù)熱范圍適當(dāng)擴(kuò)大,返修后按原檢測(cè)方法重新檢測(cè)和評(píng)定,同一部位返修不得超過(guò)二次。焊接接頭返修焊結(jié)束24h后, 再對(duì)返修部位進(jìn)行無(wú)損檢測(cè)。

7 應(yīng)用效果

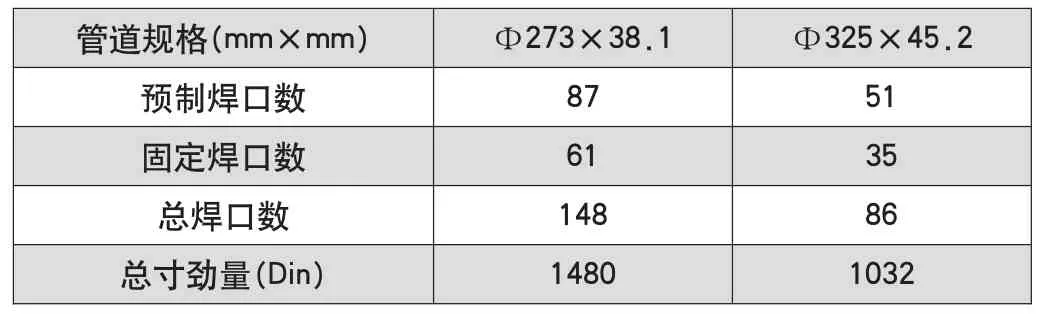

本工程中A335-P22管道的現(xiàn)場(chǎng)焊接量見(jiàn)表13。

表13 A335-P22管道的現(xiàn)場(chǎng)焊接量

由于嚴(yán)格按照工藝規(guī)程進(jìn)行管道焊接施工,并根據(jù)當(dāng)?shù)丨h(huán)境制定了相應(yīng)的焊接措施,通過(guò)在現(xiàn)場(chǎng)施工管理上加強(qiáng)以上質(zhì)量控制措施,有效地防止了焊接裂紋的產(chǎn)生,最終焊接全部合格,獲得了滿意的焊接接頭質(zhì)量。

8 結(jié)語(yǔ)

伊朗渣油加氫裝置工程高壓管道系統(tǒng)投產(chǎn)使用后,符合使用要求。實(shí)踐證明,采用本焊接施工工藝進(jìn)行A335-P22厚壁、高壓、合金鋼管道焊接施工是可行的,也為今后同類(lèi)裝置施工提供了經(jīng)驗(yàn)。